Resolver problemas de preenchimento insuficiente no projeto de moldes às vezes se assemelha a resolver um quebra-cabeça muito complexo. As estratégias certas transformam desafios em oportunidades de melhoria.

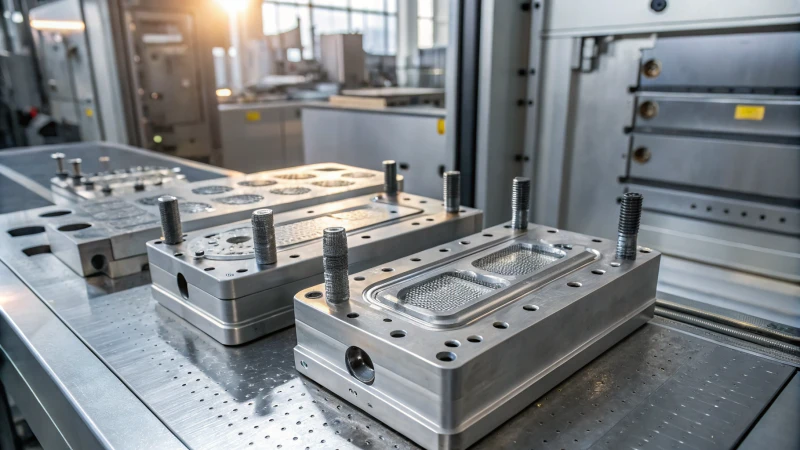

Para corrigir problemas de preenchimento insuficiente no projeto do molde, estude a localização e o tamanho da porta. Verifique também os sistemas de corredor. Uma boa colocação muito provavelmente melhora o fluxo de fusão. O tamanho adequado ajuda a preencher completamente a cavidade. Melhore também o controle dos gases de escape. Essas mudanças diminuem os defeitos na moldagem por injeção. Melhor fluxo significa menos problemas.

Essas estratégias criam uma base muito sólida. Observar atentamente cada detalhe revela ainda mais potencial para melhorar a eficiência e a qualidade. É semelhante a ajustar um instrumento musical; cada ajuste harmoniza seu processo de fabricação. Confira essas dicas de especialistas. Veja a mudança da sua linha de produção.

Como o projeto do sistema de corredor afeta a prevenção de subenchimento?Verdadeiro

O ajuste da posição da comporta pode melhorar o preenchimento em áreas de paredes finas.

O comprimento do corredor não tem impacto na eficiência do fluxo de material fundido.Falso

Corredores mais curtos reduzem a resistência, melhorando a eficiência do fluxo de fusão.

- 1. Como a localização do portão pode impactar o enchimento do molde?

- 2. Como o projeto do sistema de corredor afeta a prevenção de subenchimento?

- 3. Por que o projeto dos gases de escape é crucial na moldagem por injeção?

- 4. Quais materiais melhoram a ventilação do molde?

- 5. Como a qualidade da superfície do molde afeta o resultado do produto?

- 6. Conclusão

Como a localização do portão pode impactar o enchimento do molde?

Já pensou por que a colocação da porta nos moldes é tão importante? Parece que o objetivo é deixar o fluxo perfeito!

A posição da porta afeta o preenchimento do molde, controlando o caminho do fluxo, a distribuição da pressão e o risco de defeitos. Portões devidamente posicionados permitem um enchimento uniforme. Isto reduz bolsas de ar e problemas de enchimento incompleto.

Otimização do projeto do portão

Ajuste da localização do portão

Descobri que o posicionamento da porta impacta significativamente o processo ao trabalhar com formas complexas, como um recipiente de plástico com alça fina. Colocar a comporta perto da maçaneta ajudou a evitar problemas de enchimento insuficiente causados por longos caminhos de derretimento. Pequenas mudanças podem mudar tudo, semelhante a dirigir um navio.

A simetria também desempenha um grande papel. Moldar uma figura de brinquedo com portão lateral resultou em um resultado desigual. O alinhamento da comporta ao longo do eixo de simetria permitiu que o fundido fluísse adequadamente, equilibrando ambos os lados. É como garantir que todos na mesa recebam uma porção igual.

Para formas complexas, é essencial colocar portões perto de áreas com paredes finas ou zonas de difícil preenchimento 1 .

Alterando o tamanho e o número de portas

O tamanho do portão é importante. Trabalhar em grandes bandejas plásticas me mostrou que aumentar o diâmetro da porta de 3 mm para 5 mm melhorou drasticamente o desempenho. Mais fusão levou a menos defeitos – menos frustração, na verdade.

Ajustar o tamanho da comporta de acordo com a complexidade do produto é vital para itens grandes ou com paredes grossas. Aumentar o tamanho da comporta pode melhorar o fluxo de fusão.

Ajustar o tamanho da comporta de acordo com a complexidade do produto é vital para itens grandes ou com paredes grossas. Aumentar o tamanho da comporta pode melhorar o fluxo de fusão.

Aumentar o número de portas para estruturas complexas 2 garante uma distribuição uniforme.

Melhoria do Sistema Runner

Ajuste do comprimento e diâmetro do corredor

Subestimei a importância de encurtar os corredores até lidar com problemas de perda de calor. Como um atalho na estrada, os corredores mais curtos enfrentavam menos resistência e permitiam um fluxo mais fácil. Em grandes projetos, o aumento do diâmetro do canal garantiu um movimento suave.

Encurtar o comprimento do canal reduz a perda de calor e a resistência ao derretimento, redesenhando os canais para serem mais diretos, como em moldes para peças pequenas, você melhora a eficiência.

| Aspecto do corredor | Ajuste | Impacto |

|---|---|---|

| Comprimento | Encurtar | Menos resistência |

| Diâmetro | Aumentar | Melhor fluxo |

Aprimoramento do projeto dos gases de escape

Adicionar ranhuras de exaustão funcionou como abrir janelas em um dia quente. As armadilhas aéreas tornaram-se menos problemáticas. Com estruturas complexas, materiais respiráveis como o aço permeável ao ar eram cruciais; eles ajudaram a combater o enchimento insuficiente devido ao ar preso.

A adição de ranhuras de exaustão em cavidades profundas e outras áreas propensas à retenção de ar permite o escape de ar, evitando problemas de contrapressão.

A localização da porta afeta a eficiência do enchimento do molde.Verdadeiro

Ajustar a localização da comporta melhora o fluxo para áreas de paredes finas, melhorando o preenchimento.

O comprimento do corredor não afeta a resistência ao fluxo do fundido.Falso

Encurtar o comprimento do corredor reduz a resistência ao derretimento e a dissipação de calor.

Como o projeto do sistema de corredor afeta a prevenção de subenchimento?

Alguns moldes de injeção enchem completamente, enquanto outros não. O design do sistema de corredor é o principal motivo.

Um bom projeto de sistema de canal molda a moldagem controlando a facilidade com que o material fundido se move para dentro do molde. Este controle de fluxo é muito importante. Uma taxa de enchimento e distribuição de pressão otimizadas ajudam a evitar problemas de subenchimento. Essa prática eleva a qualidade do produto. A qualidade é fundamental.

Vamos falar sobre comprimento e diâmetro do corredor

Imagine que você está trabalhando em um projeto de moldagem por injeção e o produto não enche direito. Talvez o comprimento e o diâmetro do corredor sejam o motivo. Lembro-me de ter mudado isso uma vez em um projeto – realmente mudou tudo! Corredores curtos reduzem a perda de calor e a resistência. O derretimento fluiu melhor. Aumentar o diâmetro de 8 mm para 10 mm foi como abrir grandes portas, especialmente para produtos grossos. Isso realmente ajudou.

| Fator | Impacto |

|---|---|

| Comprimento do corredor | O encurtamento reduz a dissipação de calor |

| Diâmetro do corredor | Diâmetros maiores melhoram a taxa de fluxo de fusão |

A magia de uma superfície lisa

Poli uma superfície áspera do corredor uma vez e o fluxo melhorou muito. Era quase como se o derretimento estivesse feliz por ter um caminho mais fácil. Uma rugosidade superficial abaixo de Ra0,8μm reduz muito o atrito. Menos atrito significa menos problemas de enchimento. Isso realmente ajuda.

Design do portão: o herói desconhecido

O design do portão é frequentemente esquecido! Vi como mover portões para locais melhores pode mudar tudo, especialmente com projetos complexos. Em um projeto, mover o portão no eixo de simetria de uma figura de brinquedo mudou muito a distribuição do fundido. Foi uma grande vitória.

- Localização do Portão : Perto de áreas com paredes finas.

- Tamanho/número do portão : Combine a complexidade e o tamanho do produto.

Explore mais sobre otimização de design de portão 4 para formas complexas.

Respirando facilmente com sistemas de exaustão

Bons sistemas de exaustão fornecem ar fresco ao molde. Usei aço respirável em um molde resistente e funcionou maravilhosamente. Ranhuras ou orifícios de exaustão permitem a saída do ar preso. Menos ar significa menos problemas de enchimento insuficiente. Aprenda sobre melhorias no sistema de exaustão 5 para melhor preenchimento do molde.

Conhecer esses elementos do sistema de corredor realmente ajuda na qualidade do produto. Melhora o fluxo do material e elimina defeitos.

A localização da porta afeta o fluxo de fusão em formas complexas.Verdadeiro

Ajustar a localização do portão ajuda a preencher áreas com paredes finas com eficiência.

A rugosidade da superfície do corredor não afeta o fluxo do fundido.Falso

Corredores mais suaves reduzem o atrito, melhorando a eficiência do fluxo de fusão.

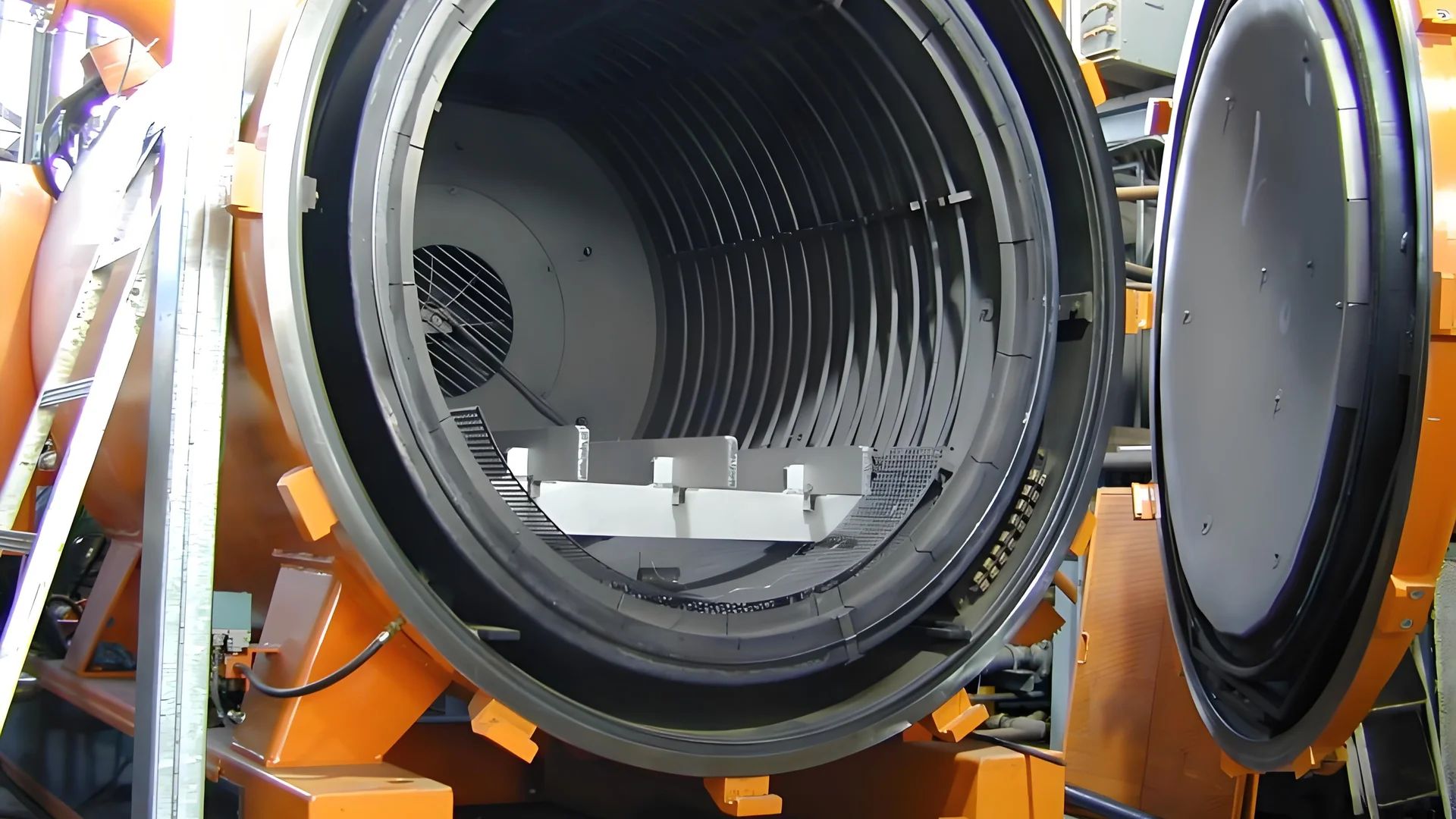

Por que o projeto dos gases de escape é crucial na moldagem por injeção?

Você já pensou em como pequenas escolhas de design podem afetar a qualidade de um item moldado? Vamos explorar por que o planejamento dos gases de escape é muito importante na moldagem por injeção.

Na moldagem por injeção, o projeto dos gases de escape é muito importante para evitar defeitos como tiros curtos e marcas de queimadura. Este design permite que o ar preso escape bem. Esse escape de ar ajuda a manter a qualidade do produto estável. Também ajuda o molde a funcionar melhor.

Compreendendo os gases de escape na moldagem por injeção

Imagine tentar preencher um molde complexo com plástico derretido, mas bolhas de ar irritantes continuam bloqueando o caminho. Essas bolhas presas podem causar tiros curtos, onde o plástico não preenche totalmente o molde, ou podem causar marcas de queimadura quando o ar pega fogo sob pressão. Portanto, um sistema de escape inteligente é muito importante.

Métodos de projeto de gases de escape

Ranhuras e furos de exaustão

Ranhuras ou furos de escape realmente mudam o jogo quando colocados nos lugares certos. Por exemplo, em um projeto com cavidades de molde profundas, adicionar ranhuras de exaustão com apenas 0,03 mm de largura e 0,2 mm de profundidade permitiu que o ar escapasse facilmente. Ao redor dos pinos ejetores, os orifícios de exaustão ajudaram todas as peças a funcionar sem problemas e reduziram significativamente os defeitos.

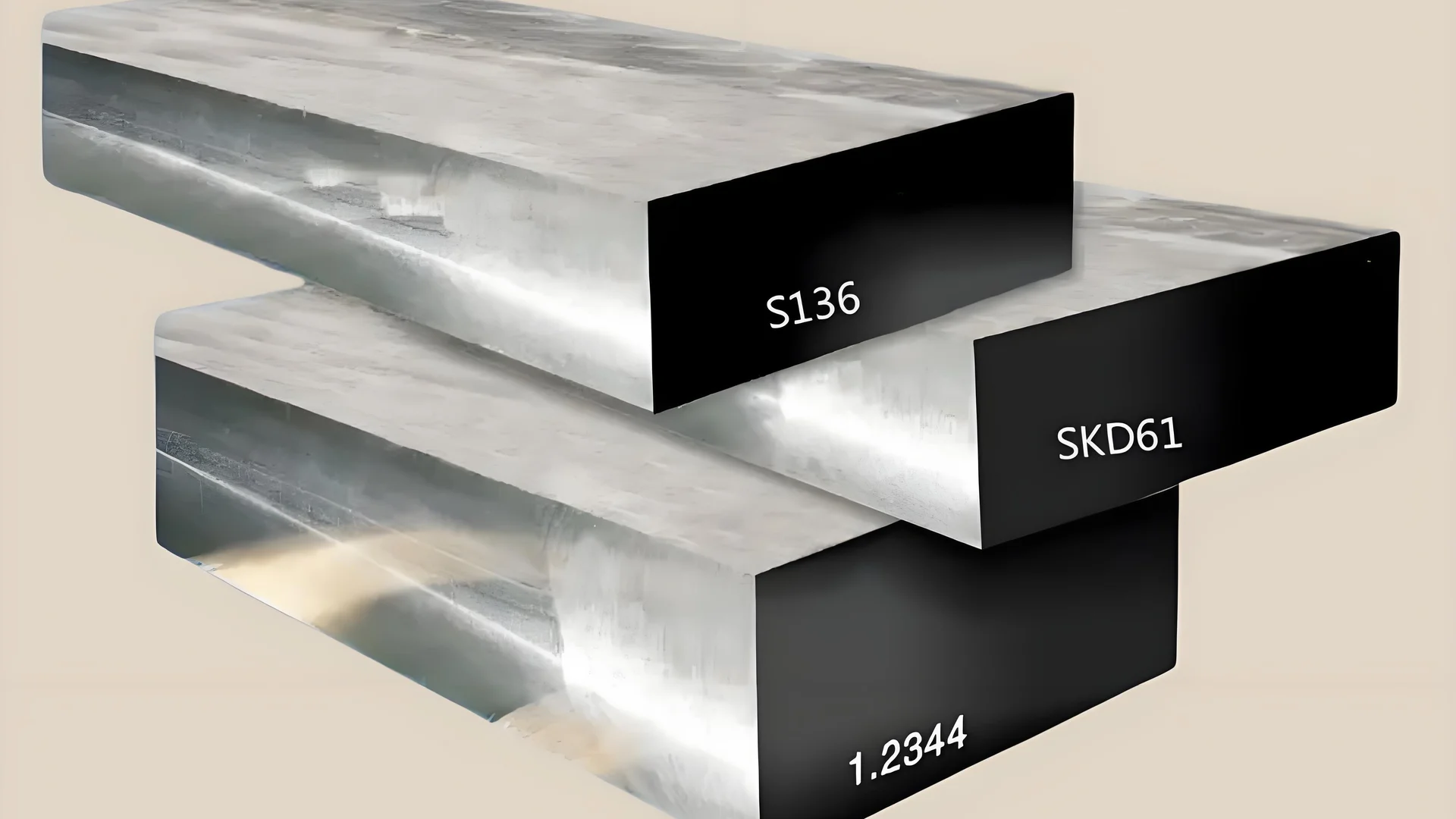

Materiais respiráveis

O que acontece se as ranhuras e furos não funcionarem? Usar materiais respiráveis, como aço respirável, pode muito bem salvar o dia. Este aço permite que o ar passe pelos seus minúsculos poros, oferecendo uma solução inteligente quando as técnicas habituais não funcionam.

Otimizando Sistemas de Ventilação: Uma Tabela Comparativa

| Método | Exemplo de aplicação | Benefícios |

|---|---|---|

| Ranhuras de escape | Cavidades profundas em moldes | Evita compressão de ar e contrapressão |

| Orifícios de exaustão | Em torno dos pinos ejetores | Garante um bom funcionamento e reduz defeitos |

| Materiais respiráveis | Estruturas internas complexas | Resolve o subenchimento quando o ar não consegue escapar |

Impactos no desempenho da moldagem por injeção

O projeto correto dos gases de exaustão não apenas melhora o desempenho do molde 6 , mas também melhora a qualidade do produto e, ao mesmo tempo, reduz o desperdício e os custos de produção. Com menos defeitos para tratar, o tempo de ciclo se torna mais rápido. Realmente acelera!

Considerações Relacionadas em Projeto de Molde

O ajuste fino do projeto dos gases de escape requer pensar em outras coisas, como localização do portão e sistemas de corredor. A alteração do tamanho da comporta 7 também pode ajudar a espalhar o material de maneira uniforme, evitando possíveis defeitos.

Incorporar o projeto dos gases de escape nessas considerações mais amplas permite que os fabricantes alcancem um alto nível de sucesso na moldagem.

Ajustar a localização da comporta reduz o risco de enchimento insuficiente.Verdadeiro

O posicionamento das comportas perto de áreas de paredes finas garante um fluxo uniforme do fundido.

Aumentar o diâmetro do canal diminui a resistência ao fluxo de fusão.Verdadeiro

Diâmetros maiores permitem que mais massa fundida passe suavemente, melhorando o enchimento.

Quais materiais melhoram a ventilação do molde?

Explorar materiais de ventilação de moldes ajuda a criar um ar mais fresco e saudável. As decisões corretas mantêm seu espaço livre de mofo.

Aço respirável e plásticos porosos brilham na ventilação do molde. Esses materiais ajudam o ar a se mover pelo espaço. A redução da umidade ocorre de forma eficaz. As chances de crescimento de mofo provavelmente diminuem significativamente. Os riscos de mofo permanecem muito baixos. Isto é importante. Os riscos de mofo permanecem muito baixos.

Aço respirável

O aço respirável é um material inovador utilizado na fabricação de moldes para melhorar a ventilação. A sua natureza porosa permite que o ar escape através do próprio aço, o que é particularmente útil em estruturas complexas 8 onde as soluções tradicionais de exaustão não são viáveis.

Lembro-me de uma época trabalhando em um projeto com brinquedos de plástico detalhados para crianças. Os brinquedos precisavam ser perfeitos tanto na aparência quanto na segurança. O aço respirável tornou-se um salvador surpreendente. Seus pequenos orifícios permitem que o ar escape, especialmente em áreas complicadas onde os métodos usuais frequentemente falham. Certa vez, resolveu um problema de ar comprimido no narizinho de um brinquedo. Isso salvou o projeto e minha sanidade. Foi um verdadeiro alívio.

Por exemplo, ao moldar produtos plásticos complexos, o aço respirável pode ser estrategicamente colocado em áreas propensas à retenção de ar, permitindo um fluxo de ar contínuo.

Plásticos Porosos

Os plásticos porosos são outra excelente opção para melhorar a ventilação. Esses materiais são projetados com microfuros que permitem a passagem do ar, mantendo a integridade estrutural.

Os plásticos porosos foram úteis durante a remodelação da minha cozinha. Esses materiais se adequavam muito bem a molduras com espaços profundos. Eles têm pequenos orifícios que permitem a passagem do ar enquanto permanecem fortes. Isso foi ótimo para impedir que bolhas de ar arruinassem meus novos gabinetes.

Uma aplicação comum é na fabricação de produtos com cavidades profundas, onde esses plásticos ajudam a evitar a formação de bolsas de ar durante o processo de moldagem.

| Material | Vantagens |

|---|---|

| Aço respirável | Permite o escape de ar em estruturas de molde complexas |

| Plásticos Porosos | Evita bolsas de ar e mantém a forma do produto |

Borracha de silicone

A borracha de silicone é conhecida pela sua flexibilidade e resistência à umidade. Ele pode ser usado em moldes para criar vedações que evitam a entrada indesejada de ar e umidade, controlando assim os níveis de umidade de maneira eficaz.

A borracha de silicone foi fundamental quando precisei de flexibilidade e resistência à umidade. Ela agia como um ajudante invisível, equilibrando-se entre manter a umidade do lado de fora e deixar o ar entrar. Ideal para moldes que precisavam de trocas frequentes, a borracha de silicone proporcionou a flexibilidade que garantiu que o processo funcionasse sem problemas.

Além disso, as qualidades inerentes da borracha de silicone a tornam ideal para moldes que exigem ajustes ou modificações frequentes.

Incorporando materiais avançados

A exploração de materiais avançados 9 como resinas compostas ou metais tratados também pode contribuir para melhorar a ventilação. As resinas compostas são leves, porém resistentes, proporcionando um excelente equilíbrio entre resistência e permeabilidade.

Experimentar materiais avançados foi como descobrir novas oportunidades. Resinas compostas e metais tratados tornaram-se ferramentas essenciais para mim:

- Resinas Compostas : Leves mas fortes, oferecendo a combinação perfeita para designs complexos.

- Metais tratados : Reduza o atrito melhorando o fluxo de ar através da redução do atrito superficial – perfeito para projetos de moldes detalhados.

A seleção cuidadosa desses materiais não apenas melhorou meus projetos, mas também aumentou minha confiança na elaboração de projetos com mais eficiência, ao mesmo tempo em que reduziu falhas causadas por má circulação de ar.

O tamanho da porta deve aumentar para produtos maiores.Verdadeiro

Produtos maiores requerem maior tamanho de porta para melhorar o fluxo de fusão.

As superfícies rugosas do canal melhoram o fluxo do fundido.Falso

Os corredores suaves reduzem o atrito, melhorando a eficiência do fluxo de fusão.

Como a qualidade da superfície do molde afeta o resultado do produto?

Você já se perguntou como os mínimos detalhes decidem o sucesso ou o fracasso de um produto?

A qualidade da superfície de um molde afeta muito a aparência, o toque e o funcionamento do produto final. Um molde liso ajuda o material a fluir uniformemente. Isso reduz falhas. Também melhora a aparência e a resistência. Isto é crucial. Isto é muito importante para criar itens de alta qualidade.

O papel do acabamento superficial na estética e na funcionalidade

A primeira vez que notei o impacto de um molde polido foi inesquecível. Parecia mágica – ver o material derretido deslizar em cada canto sem nenhum problema. Com menos atrito, uma superfície lisa permite que o fundido se mova facilmente 10 , dando um acabamento que faz com que as falhas quase desapareçam. Veja os gabinetes eletrônicos, por exemplo. Um acabamento brilhante não só parece elegante, mas também funciona como um escudo, mantendo a sujeira afastada e seu brilho intacto por muito tempo.

Qualidade de Superfície e Integridade Estrutural

Nada frustra mais do que ver um design arruinado por irregularidades ou pontos fracos. Descobri, por meio de desafios, que esses problemas geralmente vêm de superfícies ásperas de moldes. Ao melhorar cuidadosamente a suavidade através do polimento, mantemos o resfriamento equilibrado e protegemos a forma e a resistência do produto. É como colocar uma armadura em seu produto.

Melhorias no design de portões e corredores

Otimização do projeto do portão:

- Ajuste de localização do portão: uma vez tive que mover o portão pelas alças dos recipientes de plástico e nossa, que mudança! Esta pequena mudança proporciona um preenchimento uniforme, especialmente em áreas resistentes com paredes finas.

- Ajustes de tamanho e número: Para moldes maiores, aumentar o tamanho do portão ajuda muito. Adicionar portas extras em peças complexas também pode fazer uma grande diferença.

| Tipo de produto | Ajuste do portão |

|---|---|

| Recipientes de paredes finas | Perto de áreas finas |

| Bandejas grandes | Maior diâmetro do portão |

| Caixas de ferramentas complexas | Portões auxiliares adicionais |

Melhorias no sistema do corredor

Ajuste do comprimento e diâmetro do corredor:

Tentei encurtar os corredores para diminuir a perda de calor. Em itens maiores, aumentar o diâmetro do canal ajuda o material fundido a fluir mais suavemente.

- Qualidade da superfície: Corredores polidos? Absolutamente! Eles reduzem bastante o atrito, o que significa menos problemas de preenchimentos incompletos – um verdadeiro salva-vidas na produção.

Melhoria no projeto dos gases de escape

Implementação de ranhura de exaustão:

Cavidades profundas se beneficiam de ranhuras de exaustão, impedindo o incômodo ar preso que leva ao aumento de pressão. Orifícios de exaustão bem posicionados são muito importantes para a liberação de ar limpo.

| Recurso de molde | Projeto de exaustão |

|---|---|

| Cavidades profundas | Slots de exaustão |

| Superfícies de separação | Furos de exaustão regulares |

Concentrar-se na qualidade da superfície do molde é como aperfeiçoar uma arte – melhora significativamente os resultados do produto. Esse foco não apenas melhora a aparência dos produtos, mas também garante que eles permaneçam firmes e funcionem bem. Aqueles que desejam aprender mais devem explorar mais recursos sobre melhorias de moldes 11 para obter informações valiosas sobre como melhorar as estratégias de produção.

A localização da porta afeta a eficiência do enchimento do molde.Verdadeiro

O posicionamento das comportas perto de áreas de paredes finas garante um fluxo uniforme do fundido.

A qualidade da superfície do corredor não afeta o preenchimento do molde.Falso

Corredores mais suaves reduzem o atrito, aumentando a eficiência do fluxo de fusão.

Conclusão

Este artigo explora soluções eficazes de projeto de molde para problemas de subenchimento, com foco na otimização da comporta, melhorias no sistema de canal e projeto de gases de escape para aumentar a eficiência e a qualidade do produto.

-

Explore como diferentes posicionamentos de portas afetam o preenchimento de moldes em formas complexas, melhorando seus projetos. ↩

-

Saiba por que múltiplas portas podem otimizar o preenchimento de moldes para produtos complexos. ↩

-

Entenda como o projeto de exaustão melhora o preenchimento do molde, permitindo que o ar preso escape. ↩

-

Explore estratégias de posicionamento e dimensionamento de portas que melhoram a eficiência de enchimento em moldes complexos. ↩

-

Descubra métodos para melhorar a evacuação do ar dos moldes, reduzindo defeitos como preenchimento insuficiente. ↩

-

Aprenda sobre os benefícios de um sistema de exaustão bem projetado para melhorar a eficiência do molde e a qualidade do produto. ↩

-

Entenda como o ajuste do tamanho da comporta pode melhorar a distribuição de materiais e complementar as estratégias de gases de escape. ↩

-

Este link explica como as propriedades exclusivas do aço respirável melhoram o fluxo de ar e evitam a retenção de ar. ↩

-

Explore como materiais avançados, como resinas compostas, otimizam o design do molde, melhorando o fluxo de ar e a resistência. ↩

-

Saiba como superfícies mais lisas facilitam o fluxo de fusão eficiente, reduzindo defeitos. ↩

-

Descubra métodos para melhorar a qualidade do molde, garantindo um desempenho superior do produto. ↩