Las marcas de chorro pueden ser una sorpresa desagradable en el mundo del moldeo por inyección, ¡como una lluvia repentina en un día de picnic!

Para evitar marcas de chorro en piezas moldeadas por inyección, concéntrese en optimizar el diseño del molde, ajustar las condiciones del proceso de moldeo y seleccionar los materiales adecuados. Estas estrategias garantizan un flujo plástico más suave, lo que reduce el esfuerzo cortante y mejora la calidad general de la pieza.

Si bien estas técnicas iniciales sientan las bases para la mejora, la verdadera magia radica en profundizar en cada estrategia para perfeccionar aún más su proceso de moldeo por inyección.

Ajustar el diseño del molde puede reducir las marcas de chorro.Verdadero

La optimización de la ubicación y el tamaño de la compuerta garantiza un flujo de plástico más suave, lo que reduce los defectos.

- 1. ¿Cómo influye el diseño de moldes en las marcas de chorro?

- 2. ¿Qué papel juega la selección de materiales en la prevención de las marcas de chorro?

- 3. ¿Cómo puede el ajuste de las condiciones del proceso reducir las marcas de chorro?

- 4. ¿Por qué es importante el mantenimiento regular para la longevidad y la calidad del molde?

- 5. Conclusión

¿Cómo influye el diseño de moldes en las marcas de chorro?

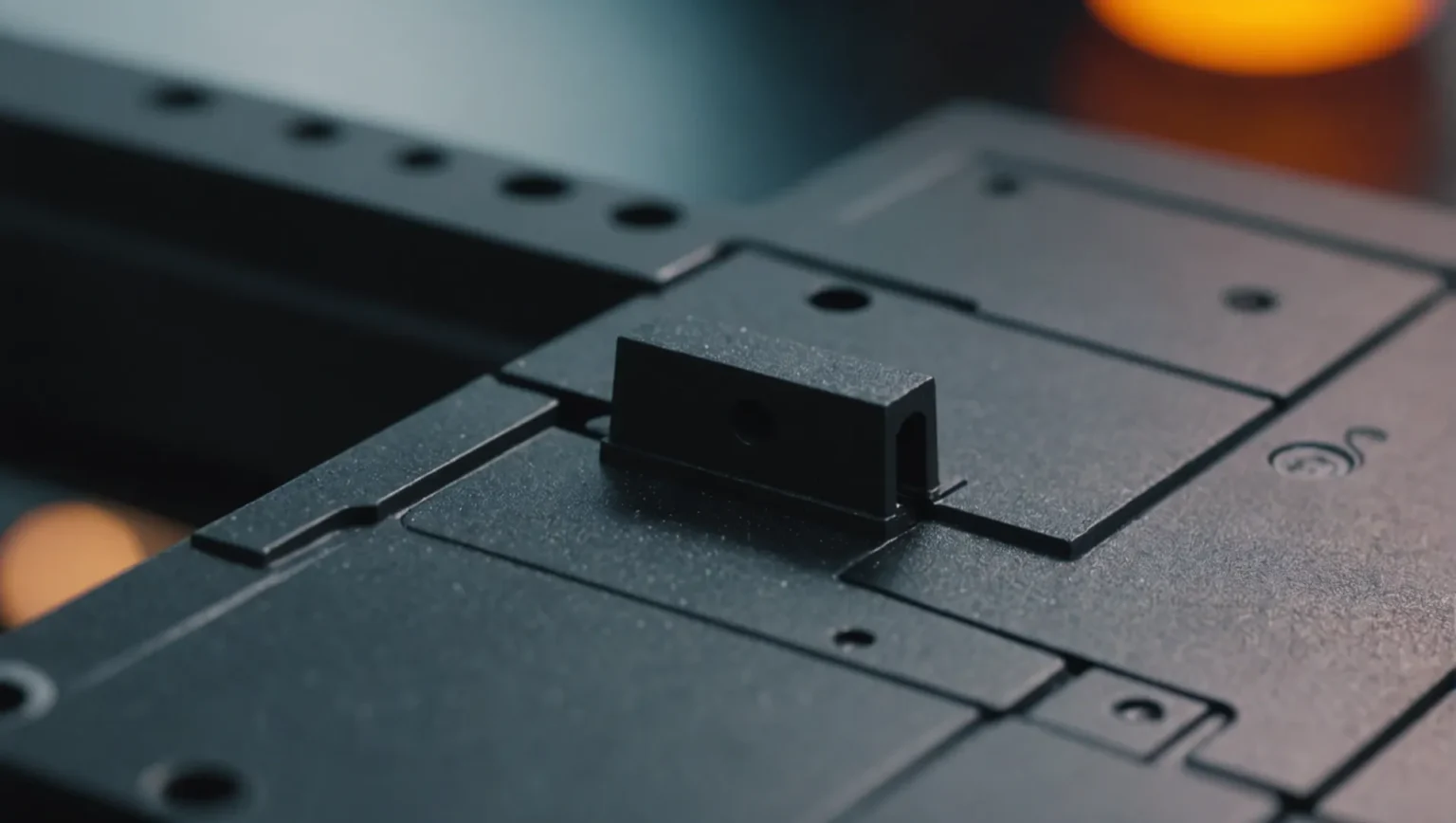

El diseño del molde es crucial para prevenir las marcas de chorro, que comprometen las piezas moldeadas por inyección.

El diseño del molde influye significativamente en las marcas de chorro al garantizar un flujo plástico suave, minimizar el esfuerzo cortante y optimizar la ubicación y el tamaño de la compuerta.

Comprender el impacto del diseño de moldes

Las marcas de chorro son causadas por un flujo desigual y cambios repentinos de presión cuando el plástico fundido ingresa a la cavidad del molde. Un diseño de molde bien pensado aborda estos problemas, reduciendo o eliminando las marcas de chorro. Al centrarse en elementos clave de diseño, los fabricantes pueden garantizar la producción de piezas de alta calidad.

Elementos clave del diseño de moldes

1. Diseño de puerta:

- Utilice puertas superpuestas, puertas de oreja o puertas de ventilador para permitir una transición más suave del plástico fundido a la cavidad del molde. Esto reduce el esfuerzo cortante y minimiza las marcas de chorro.

- Ajuste las posiciones de las compuertas para evitar que el plástico golpee directamente áreas amplias, reduciendo así los cambios abruptos en el flujo.

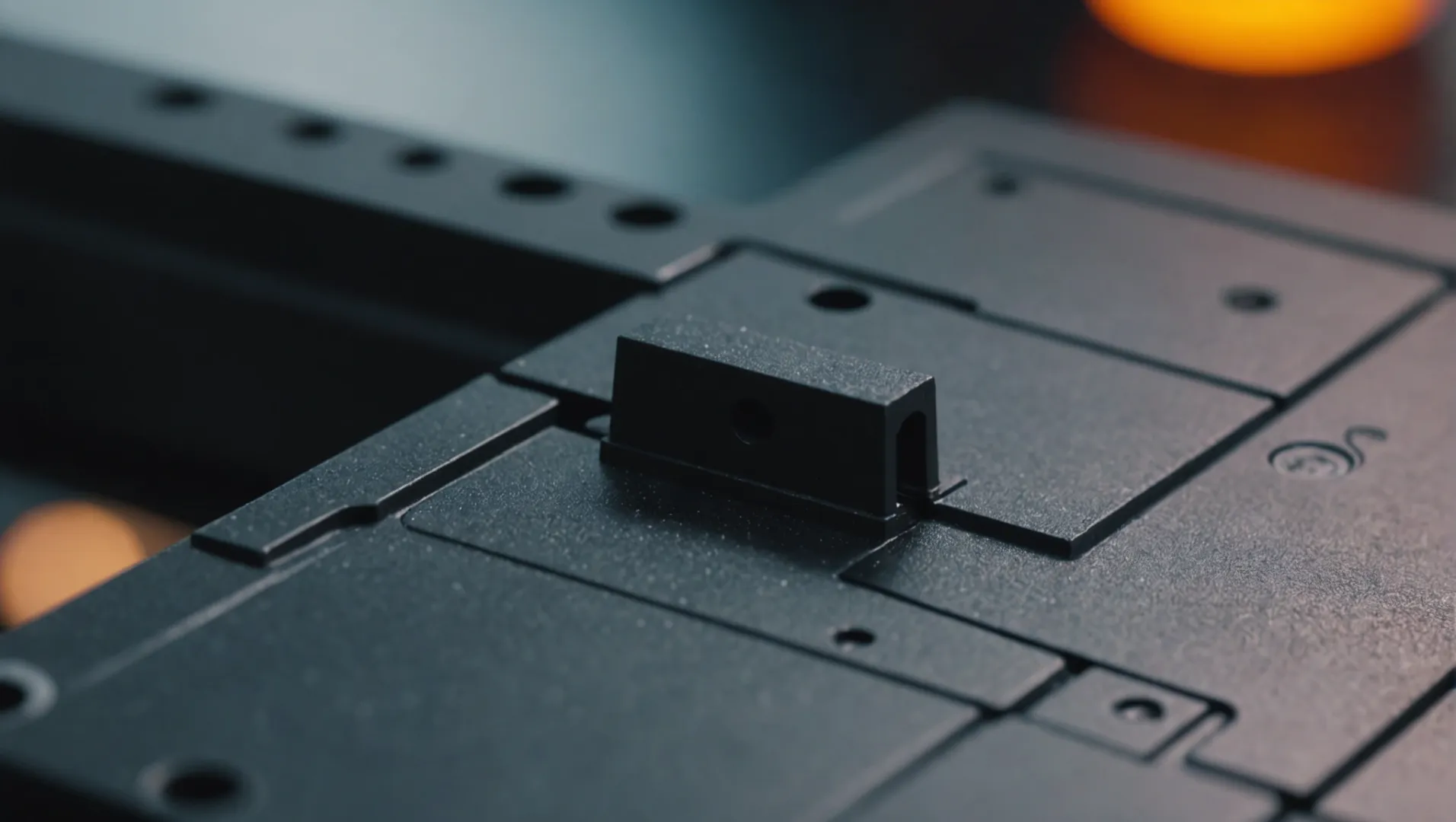

2. Tamaño de puerta y corredor:

- Aumente el tamaño de las compuertas y corredores para reducir el caudal y la presión del plástico que ingresa a la cavidad.

- Acortar la longitud de la compuerta también puede contribuir a reducir el esfuerzo cortante, lo que ayuda a minimizar las marcas de chorro.

| Elemento | Cambio de diseño sugerido |

|---|---|

| Diseño de puerta | Utilice puertas superpuestas, de oreja o de abanico. |

| Posición de la puerta | Evite el flujo directo a áreas amplias |

| Tamaño de puerta y corredor | Aumente el tamaño, acorte la longitud de la puerta |

3. Sistema de escape del molde:

- Una ventilación adecuada es esencial para garantizar que los gases se expulsen sin problemas. Un sistema de escape optimizado evita la acumulación de presión que puede provocar defectos como marcas de chorro.

Aplicación práctica

La implementación de estas estrategias de diseño de moldes requiere la colaboración entre diseñadores e ingenieros para adaptar soluciones específicas a los requisitos del material y del producto. Las pruebas y ajustes periódicos son vitales para adaptarse a diferentes materiales y lograr los resultados deseados.

Para obtener más información sobre cómo el diseño de moldes eficaz puede transformar su proceso de fabricación, explore recursos relacionados, como la optimización de estrategias de diseño de moldes 1 o técnicas avanzadas de moldeo por inyección 2 .

El diseño de la puerta puede minimizar las marcas de chorro.Verdadero

El diseño adecuado de la compuerta reduce el esfuerzo cortante y minimiza las marcas de chorro.

Las compuertas más pequeñas aumentan el caudal de plástico.FALSO

Las compuertas más grandes reducen el caudal, minimizando la presión y los defectos.

¿Qué papel juega la selección de materiales en la prevención de las marcas de chorro?

Elegir el material adecuado es crucial para minimizar las marcas de chorro durante el moldeo por inyección, lo que influye tanto en el flujo como en el acabado.

La selección de materiales afecta la prevención de las marcas de chorro al afectar el flujo y la fluidez del plástico. Opte por materiales con buena fluidez o agregue lubricantes para minimizar estos defectos.

Importancia de la fluidez del material

En el mundo del moldeo por inyección, la elección del material juega un papel fundamental para garantizar la calidad del producto final. Los materiales con buena fluidez pueden reducir significativamente la aparición de marcas de chorro. Esto se debe a que fluyen más suavemente a través del molde, lo que disminuye el esfuerzo cortante y evita cambios bruscos de velocidad que a menudo provocan defectos.

Por ejemplo, materiales como el polipropileno (PP) y el polietileno (PE) son conocidos por su excelente fluidez. Estos materiales no solo llenan las cavidades del molde de manera más uniforme, sino que también requieren menos presión para inyectarse, lo que reduce la posibilidad de que se formen marcas de chorro.

Lubricantes: una adición útil

Agregar lubricantes al material puede mejorar aún más sus propiedades de flujo. Los lubricantes actúan reduciendo la fricción entre las moléculas de plástico, permitiéndoles moverse más libremente y llenar el molde de manera más uniforme. Esto es particularmente beneficioso cuando se trabaja con materiales que inherentemente tienen menor fluidez.

Los lubricantes de uso común incluyen ácidos grasos, ésteres y estearatos metálicos. Al incorporar estos aditivos, los fabricantes pueden mejorar no sólo el acabado superficial de sus productos sino también la facilidad de procesamiento.

Tabla comparativa: propiedades de los materiales y su impacto en las marcas de chorro

| Tipo de material | Fluidez | Resistencia a las marcas de chorro | Aplicaciones típicas |

|---|---|---|---|

| polipropileno | Alto | Excelente | Bienes de consumo, automoción. |

| Polietileno | Alto | Excelente | Embalajes, contenedores |

| Poliestireno | Moderado | Bien | Juguetes, electrodomésticos. |

| ABS | Bajo | Justo | Electrónica, automoción |

Seleccionar el material adecuado para sus necesidades

La decisión sobre la selección del material no solo debe considerar la fluidez y la resistencia a las marcas de chorro, sino también otros factores como la resistencia mecánica, la resistencia al calor y la rentabilidad. Por ejemplo, si bien el ABS puede tener una fluidez menor en comparación con el PP o el PE, ofrece una resistencia al impacto y cualidades estéticas superiores, lo que lo hace adecuado para ciertas aplicaciones de alta demanda.

Al seleccionar un material, es fundamental equilibrar estos atributos para garantizar que el producto final cumpla con los requisitos tanto funcionales como visuales. Consultar con proveedores de materiales o utilizar software especializado puede ayudar a tomar una decisión informada adaptada a las necesidades específicas de su aplicación.

Al comprender las propiedades de los materiales 3 y sus implicaciones en el proceso de moldeo, los fabricantes pueden adaptar mejor sus opciones para reducir defectos como las marcas de chorro.

El polipropileno tiene una excelente fluidez para el moldeo.Verdadero

El polipropileno es conocido por su alta fluidez, lo que ayuda a un llenado suave del molde.

El ABS ofrece una alta fluidez en el moldeo por inyección.FALSO

El ABS tiene menor fluidez en comparación con materiales como PP o PE.

¿Cómo puede el ajuste de las condiciones del proceso reducir las marcas de chorro?

Ajustar las condiciones del proceso es clave para minimizar las marcas de chorro y garantizar una calidad superior en las piezas moldeadas.

Para reducir las marcas de chorro, ajuste la velocidad de llenado, las temperaturas del molde y del fundido, la velocidad de inyección y el tiempo de retención. Estos ajustes mejoran el flujo plástico y minimizan los defectos.

Optimización de la velocidad de llenado

Ajustar la curva de velocidad de llenado es crucial para evitar marcas de chorro. Al permitir que el extremo frontal del plástico fundido pase a través de la compuerta a una velocidad más baja, se pueden minimizar la turbulencia y el esfuerzo cortante. Una vez que el plástico entre en la cavidad, aumente la velocidad de disparo para asegurar un llenado adecuado sin la formación de marcas de chorro.

Controlar los ajustes de temperatura

-

Temperatura del molde : aumentar la temperatura del molde puede ayudar a mejorar el acabado de la superficie y reducir las disparidades de enfriamiento que contribuyen a las marcas de chorro. Un molde más cálido permite un mejor flujo del plástico, lo que genera acabados más suaves.

-

Temperatura de fusión : aumentar la temperatura de fusión reduce la viscosidad, mejorando la fluidez del plástico. Este ajuste es particularmente efectivo cuando se combina con una velocidad de llenado optimizada.

Ajuste de la velocidad de inyección

Reducir la velocidad de inyección evita que el plástico fundido se desplace demasiado rápido a través de compuertas y canales, lo que de otro modo podría provocar marcas de chorro debido a las altas velocidades de cizallamiento. Este control permite un flujo más uniforme hacia la cavidad del molde.

Mejora del tiempo de espera

El aumento del tiempo de retención después de la inyección garantiza que el plástico fundido llene completamente la cavidad del molde y compense cualquier contracción durante el enfriamiento. Esto da como resultado menos imperfecciones y una reducción de las marcas de chorro.

Implementación de estrategias de control de procesos

Mantener un entorno de producción consistente es vital. El seguimiento y los ajustes periódicos basados en datos en tiempo real pueden mejorar significativamente los resultados. Considere implementar un sistema de control de circuito cerrado 4 para automatizar estos ajustes, garantizando así que se mantengan condiciones óptimas de manera constante.

Cada uno de estos ajustes no sólo minimiza las marcas de chorro sino que también contribuye a una mejora general en la calidad de las piezas y la eficiencia de la producción. técnicas específicas 5 que se alineen con sus necesidades de producción para obtener mejores resultados.

El aumento de la temperatura del molde reduce las marcas de chorro.Verdadero

Un molde más caliente mejora el flujo del plástico, reduciendo las disparidades de enfriamiento.

Reducir la velocidad de inyección aumenta las marcas de chorro.FALSO

Una velocidad de inyección más baja reduce las velocidades de corte, minimizando las marcas de chorro.

¿Por qué es importante el mantenimiento regular para la longevidad y la calidad del molde?

El mantenimiento regular de los moldes es crucial para garantizar su longevidad y la calidad de las piezas moldeadas producidas.

El mantenimiento regular de los moldes previene el desgaste, reduce el tiempo de inactividad y garantiza una calidad constante del producto. Al mantener condiciones óptimas del molde, los fabricantes pueden extender la vida útil del molde, prevenir defectos como marcas de inyección y mejorar la eficiencia, lo que genera mejores productos finales y costos reducidos.

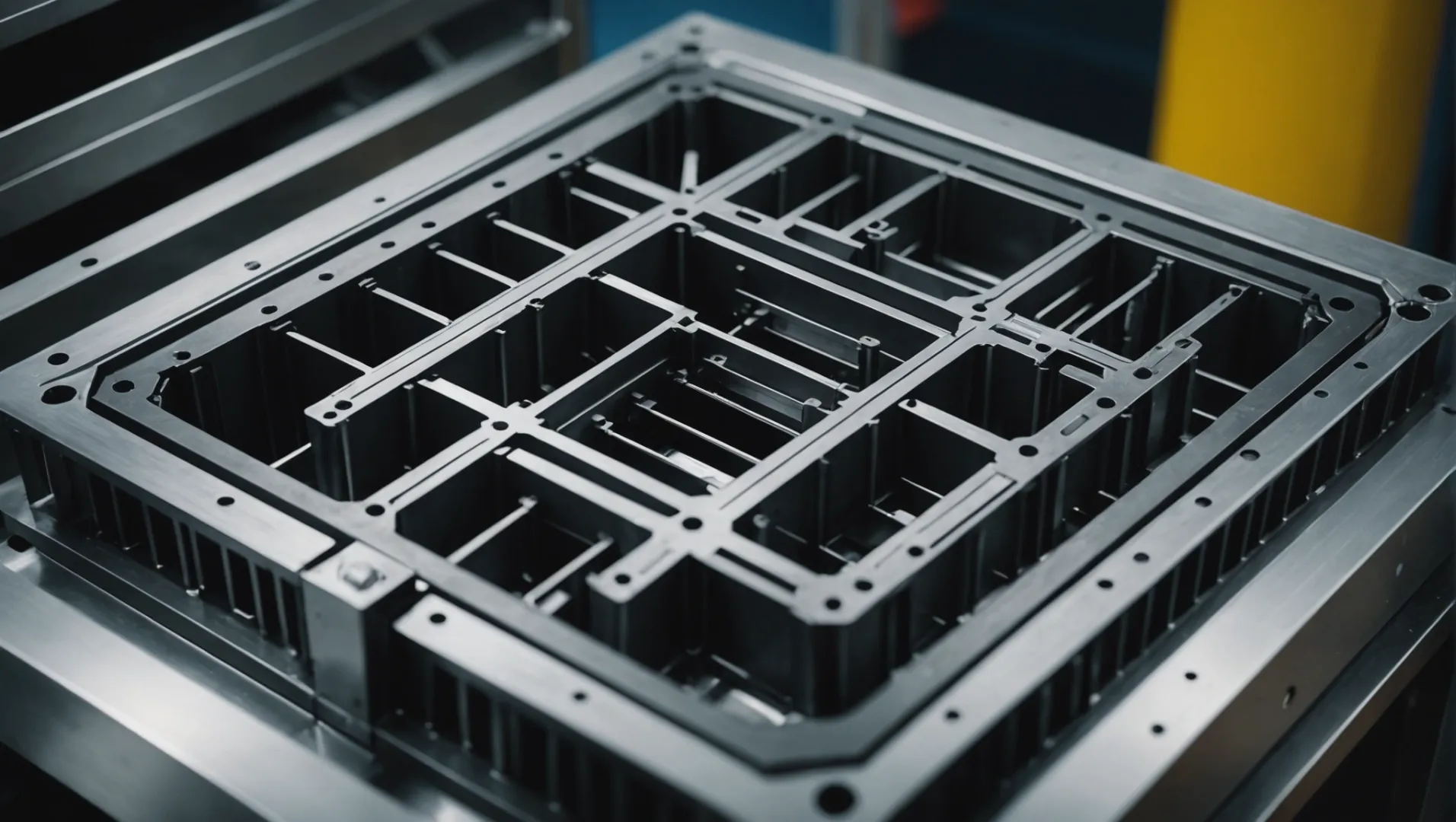

Comprender el mantenimiento del molde

regular de los moldes 6 implica varias actividades críticas como limpieza, inspección y reparaciones oportunas. Estos procesos ayudan a identificar y abordar problemas antes de que se conviertan en problemas importantes que afecten la calidad de la producción o provoquen costosos tiempos de inactividad.

Beneficios de la longevidad del moho

-

Eficiencia de costos : al extender la vida útil de los moldes, las empresas pueden reducir significativamente los costos de reemplazo. Esta eficiencia no es sólo financiera sino también operativa, ya que cambios de molde menos frecuentes significan menos interrupciones en la producción.

-

Calidad constante : un molde en buen estado garantiza que cada pieza producida cumpla con los estándares de calidad. Esta consistencia reduce las posibilidades de defectos como marcas de chorro u otras imperfecciones de la superficie que pueden ocurrir debido a moldes desgastados o dañados.

-

Tiempo de inactividad reducido : el mantenimiento programado minimiza las averías inesperadas. Los tiempos de inactividad no planificados pueden afectar gravemente los programas de producción y provocar retrasos en la entrega de productos al mercado.

| Actividad de mantenimiento | Beneficios |

|---|---|

| Limpieza periódica | Elimina residuos que causan defectos. |

| Inspección y reparaciones | Detecta el desgaste temprano, previene fallas |

| Lubricación | Garantiza un funcionamiento fluido |

| Calibración | Mantiene la precisión en la creación de piezas. |

Cómo el mantenimiento afecta la calidad

El mantenimiento regular impacta directamente en la calidad de las piezas moldeadas. Al mantener las superficies del molde limpias y libres de residuos, los fabricantes pueden evitar muchos defectos comunes. Además, las inspecciones periódicas permiten la detección temprana de problemas como pequeñas grietas u otros daños relacionados con el desgaste que podrían provocar problemas de calidad si no se controlan.

Perspectivas de expertos: técnicas para mejorar el mantenimiento

-

Documentación : Mantener registros detallados de las actividades de mantenimiento ayuda a realizar un seguimiento del rendimiento del molde a lo largo del tiempo y a tomar decisiones informadas sobre cuándo podrían ser necesarias renovaciones o reemplazos importantes.

-

Capacitación : Proporcionar al personal la capacitación adecuada sobre los procedimientos de mantenimiento garantiza que las tareas se lleven a cabo de manera eficiente y efectiva, salvaguardando aún más la longevidad del molde.

-

Uso de la tecnología : la implementación de sistemas de monitoreo avanzados puede proporcionar datos en tiempo real sobre las condiciones del molde, lo que permite un mantenimiento predictivo y reduce el riesgo de fallas inesperadas.

Al integrar estas prácticas, los fabricantes pueden garantizar que sus moldes funcionen de manera eficiente y produzcan piezas de alta calidad de manera consistente. Este enfoque no sólo mejora la productividad sino que también fomenta una reputación de confiabilidad y excelencia en el competitivo panorama de la fabricación.

El mantenimiento regular previene defectos de moho.Verdadero

El mantenimiento elimina residuos y detecta problemas tempranamente, previniendo defectos.

Ignorar el mantenimiento del molde reduce los costos de producción.FALSO

Descuidar el mantenimiento provoca defectos y tiempos de inactividad, lo que aumenta los costes.

Conclusión

La implementación de estas estrategias le ayudará a reducir eficazmente las marcas de chorro y mejorar la calidad del producto. Reflexione sobre sus procesos actuales y considere adoptar estas mejores prácticas para obtener resultados óptimos.

-

Descubra estrategias avanzadas de diseño de moldes para minimizar los defectos de manera efectiva. El proceso de moldeo por inyección se puede dividir en tres pasos: 1. Diseño del producto Determinación de los objetivos del producto, como función, estética, ensamblaje, etc. ↩

-

Conozca las técnicas de vanguardia para obtener resultados superiores en el moldeo por inyección: una revisión de los avances actuales en el moldeo por inyección de alta calidad superficial: medición, factores que influyen, predicción y control. ↩

-

Explore cómo las diferentes propiedades de los materiales afectan los resultados del moldeo por inyección: Otras propiedades de los materiales. Otras propiedades además de las térmicas y mecánicas pueden ser importantes en aplicaciones específicas. Estos incluyen propiedades eléctricas como... ↩

-

Descubra cómo la automatización mejora la consistencia en los procesos de moldeo por inyección: El software de circuito cerrado detecta directamente la presión del sistema a través del sensor de presión instalado en el actuador de movimiento (cilindro, etc.), monitorea el sistema... ↩

-

Descubra métodos avanzados para refinar los procesos de moldeo por inyección.: 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Tiempo de enfriamiento: · 4. Selección de material plástico: · 5. Velocidad del tornillo y contrapresión: · 6. Inyección… ↩

-

Explora los beneficios detallados del mantenimiento regular de moldes en los procesos de fabricación. Es necesario realizar un mantenimiento preventivo diario, mensual o semanal. Asegura el buen funcionamiento de los moldes. Comprende limpieza de moldes, inspección y… ↩