Marcas de jato podem ser uma surpresa indesejável no mundo da moldagem por injeção – como uma chuva repentina em um dia de piquenique!

Para evitar marcas de jato em peças moldadas por injeção, concentre-se na otimização do projeto do molde, no ajuste das condições do processo de moldagem e na seleção de materiais apropriados. Essas estratégias garantem um fluxo plástico mais suave, reduzindo a tensão de cisalhamento e melhorando a qualidade geral da peça.

Embora essas técnicas iniciais estabeleçam as bases para melhorias, a verdadeira mágica está em mergulhar mais fundo em cada estratégia para refinar ainda mais seu processo de moldagem por injeção.

Ajustar o design do molde pode reduzir marcas de jato.Verdadeiro

A otimização do posicionamento e do tamanho da comporta garante um fluxo de plástico mais suave, reduzindo defeitos.

- 1. Como o design do molde influencia as marcas de jato?

- 2. Qual é o papel da seleção de materiais na prevenção de marcas de jato?

- 3. Como o ajuste das condições do processo pode reduzir as marcas de jato?

- 4. Por que a manutenção regular é importante para a longevidade e a qualidade do molde?

- 5. Conclusão

Como o design do molde influencia as marcas de jato?

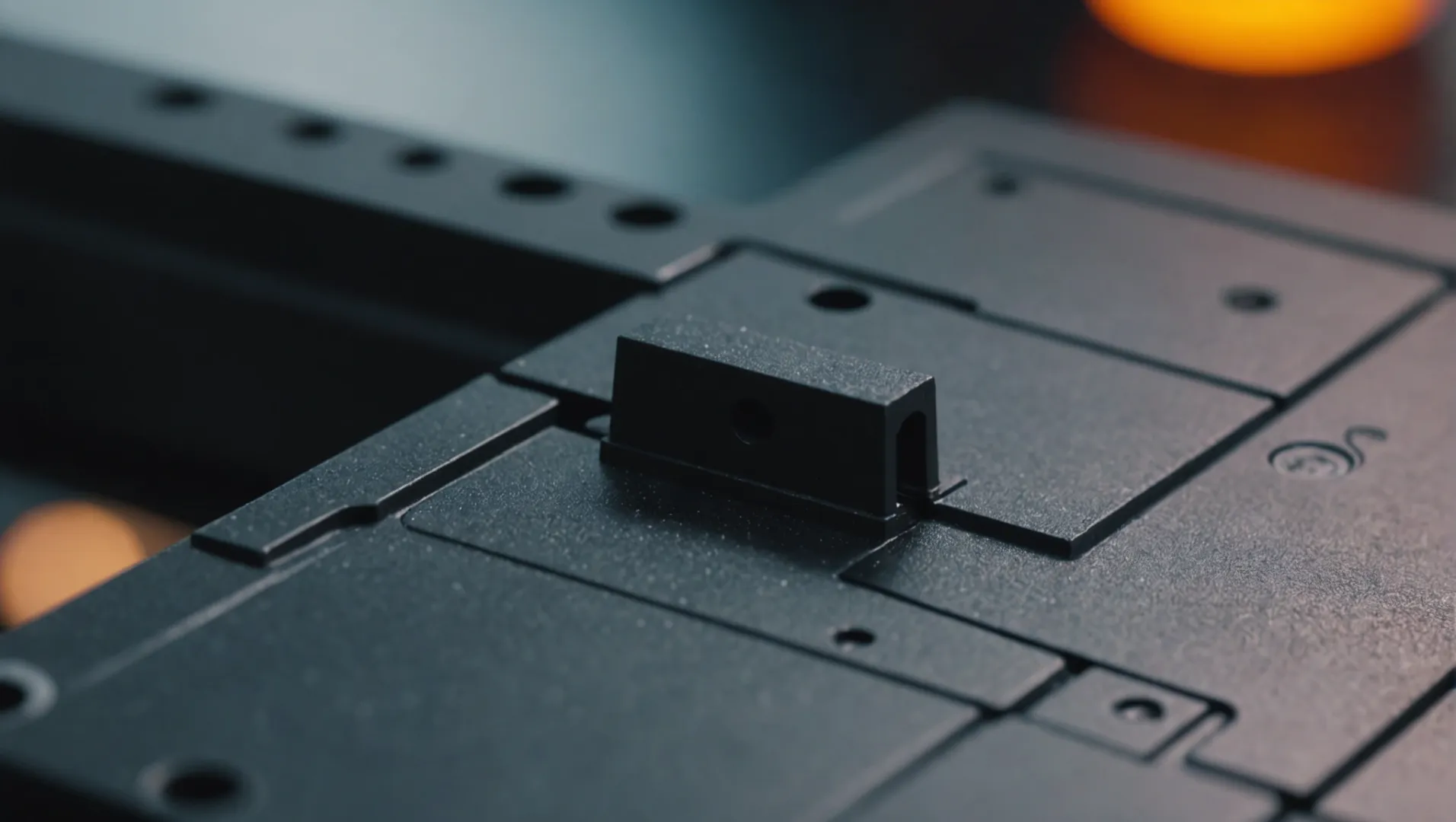

O projeto do molde é crucial para evitar marcas de jato, que comprometem as peças moldadas por injeção.

O projeto do molde influencia significativamente as marcas do jato, garantindo um fluxo suave do plástico, minimizando a tensão de cisalhamento e otimizando o posicionamento e o tamanho da comporta.

Compreendendo o impacto do design de moldes

As marcas de jato são causadas por fluxo irregular e mudanças repentinas de pressão à medida que o plástico derretido entra na cavidade do molde. Um projeto de molde bem pensado aborda essas questões, reduzindo ou eliminando marcas de jato. Ao focar nos principais elementos de design, os fabricantes podem garantir a produção de peças de alta qualidade.

Elementos-chave do projeto de molde

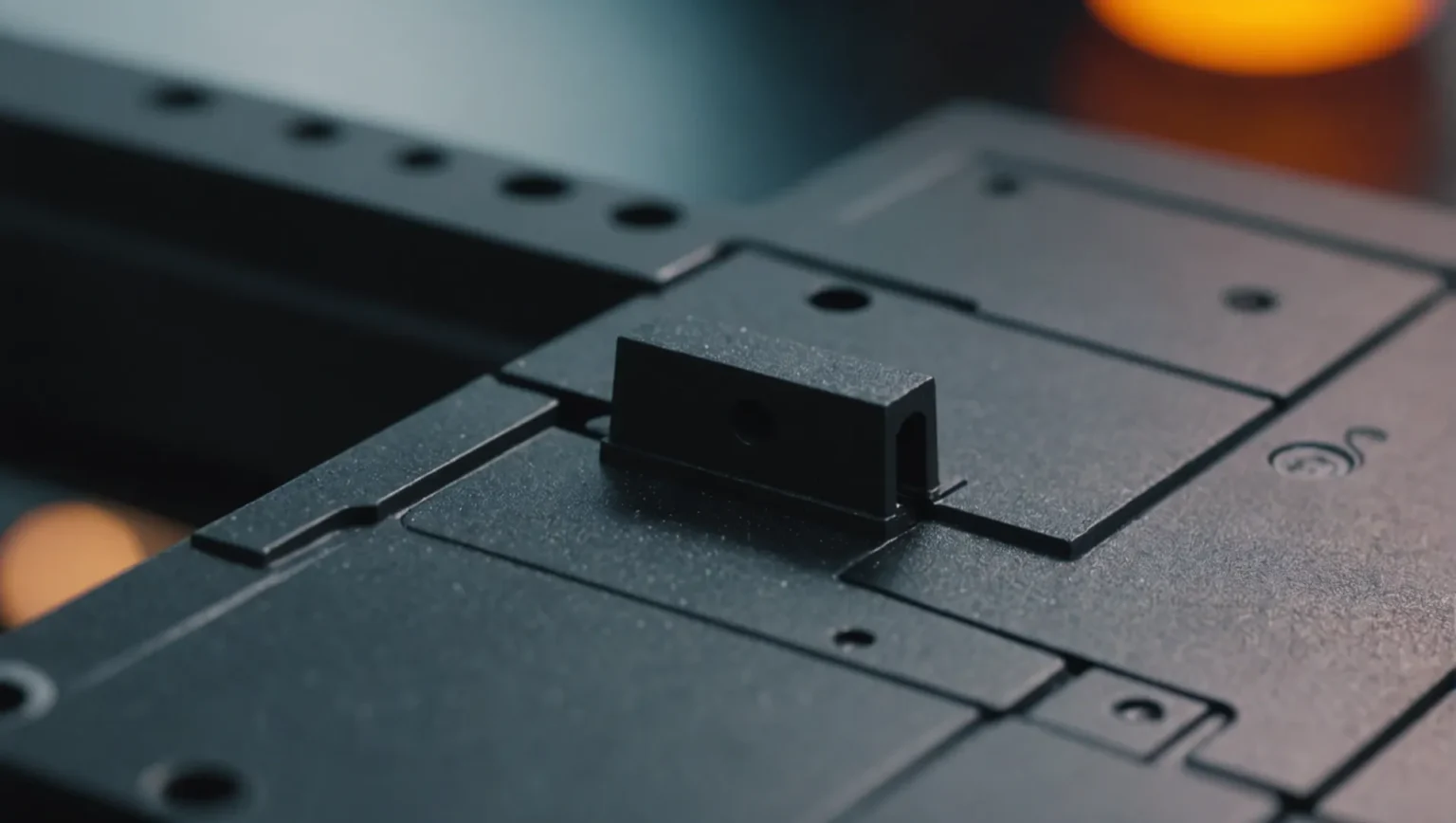

1. Projeto do portão:

- Utilize portas sobrepostas, portas de orelha ou portas em leque para permitir uma transição mais suave do plástico derretido para a cavidade do molde. Isto reduz a tensão de cisalhamento e minimiza as marcas de jato.

- Ajuste as posições das comportas para evitar que o plástico atinja diretamente áreas amplas, reduzindo assim mudanças abruptas no fluxo.

2. Tamanho do portão e do corredor:

- Aumente o tamanho das comportas e dos corredores para diminuir a vazão e a pressão do plástico que entra na cavidade.

- Encurtar o comprimento da porta também pode contribuir para reduzir a tensão de cisalhamento, auxiliando na minimização das marcas de jato.

| Elemento | Mudança de design sugerida |

|---|---|

| Projeto de portão | Use portões sobrepostos, de orelha ou em leque |

| Posição do portão | Impedir o fluxo direto para áreas amplas |

| Tamanho do portão e do corredor | Aumente o tamanho, reduza o comprimento do portão |

3. Sistema de exaustão do molde:

- A ventilação adequada é essencial para garantir que os gases sejam expelidos suavemente. Um sistema de exaustão otimizado evita o aumento de pressão que pode levar a defeitos como marcas de jato.

Aplicação Prática

A implementação dessas estratégias de projeto de moldes requer colaboração entre projetistas e engenheiros para adaptar soluções específicas aos requisitos do material e do produto. Testes e ajustes regulares são vitais para se adaptar a diferentes materiais e alcançar os resultados desejados.

Para obter mais informações sobre como o projeto de molde eficaz pode transformar seu processo de fabricação, explore recursos relacionados, como estratégias de otimização de projeto de molde 1 ou técnicas avançadas em moldagem por injeção 2 .

O design do portão pode minimizar marcas de jato.Verdadeiro

O projeto adequado da comporta reduz a tensão de cisalhamento, minimizando as marcas de jato.

Portões menores aumentam a taxa de fluxo de plástico.Falso

Portas maiores reduzem a vazão, minimizando a pressão e os defeitos.

Qual é o papel da seleção de materiais na prevenção de marcas de jato?

A escolha do material certo é crucial para minimizar marcas de jato durante a moldagem por injeção, influenciando tanto o fluxo quanto o acabamento.

A seleção do material impacta a prevenção de marcas de jato, afetando o fluxo e a fluidez do plástico. Opte por materiais com boa fluidez ou adicione lubrificantes para minimizar esses defeitos.

Importância da Fluidez do Material

No mundo da moldagem por injeção, a escolha do material desempenha um papel fundamental na garantia da qualidade do produto final. Materiais com boa fluidez podem reduzir significativamente o aparecimento de marcas de jato. Isso ocorre porque eles fluem mais suavemente através do molde, diminuindo a tensão de cisalhamento e evitando mudanças abruptas na velocidade que muitas vezes levam a defeitos.

Por exemplo, materiais como polipropileno (PP) e polietileno (PE) são conhecidos pela sua excelente fluidez. Esses materiais não apenas preenchem as cavidades do molde de maneira mais uniforme, mas também exigem menos pressão para serem injetados, reduzindo assim o potencial de marcas de jato.

Lubrificantes: uma adição útil

A adição de lubrificantes ao material pode melhorar ainda mais suas propriedades de fluxo. Os lubrificantes atuam reduzindo o atrito entre as moléculas plásticas, permitindo que elas se movam mais livremente e preencham o molde de maneira mais uniforme. Isto é particularmente benéfico quando se trabalha com materiais que possuem inerentemente menor fluidez.

Os lubrificantes comumente usados incluem ácidos graxos, ésteres e estearatos metálicos. Ao incorporar esses aditivos, os fabricantes podem melhorar não apenas o acabamento superficial de seus produtos, mas também aumentar a facilidade de processamento.

Tabela Comparativa: Propriedades dos Materiais e Seu Impacto nas Marcas de Jato

| Tipo de material | Fluidez | Resistência à marca de jato | Aplicações Típicas |

|---|---|---|---|

| Polipropileno | Alto | Excelente | Bens de consumo, automotivo |

| Polietileno | Alto | Excelente | Embalagens, recipientes |

| Poliestireno | Moderado | Bom | Brinquedos, eletrodomésticos |

| ABS | Baixo | Justo | Eletrônica, automotiva |

Selecionando o material certo para suas necessidades

A decisão sobre a seleção do material não deve considerar apenas a fluidez e a resistência às marcas de jato, mas também outros fatores, como resistência mecânica, resistência ao calor e economia. Por exemplo, embora o ABS possa ter menor fluidez em comparação com PP ou PE, oferece resistência ao impacto e qualidades estéticas superiores, tornando-o adequado para determinadas aplicações de alta demanda.

Ao selecionar um material, é crucial equilibrar esses atributos para garantir que o produto final atenda aos requisitos funcionais e visuais. Consultar fornecedores de materiais ou usar software especializado pode ajudar na tomada de uma decisão informada e adaptada às necessidades específicas de sua aplicação.

Ao compreender as propriedades do material 3 e suas implicações no processo de moldagem, os fabricantes podem adaptar melhor suas escolhas para reduzir defeitos como marcas de jato.

O polipropileno possui excelente fluidez para moldagem.Verdadeiro

O polipropileno é conhecido por sua alta fluidez, auxiliando no preenchimento suave do molde.

ABS oferece alta fluidez na moldagem por injeção.Falso

O ABS tem menor fluidez em comparação com materiais como PP ou PE.

Como o ajuste das condições do processo pode reduzir as marcas de jato?

Ajustar as condições do processo é fundamental para minimizar marcas de jato, garantindo qualidade superior nas peças moldadas.

Para reduzir marcas de jato, ajuste a velocidade de enchimento, as temperaturas do molde e do fundido, a velocidade de injeção e o tempo de retenção. Esses ajustes melhoram o fluxo do plástico e minimizam defeitos.

Otimizando a velocidade de enchimento

Ajustar a curva de velocidade de enchimento é crucial para evitar marcas de jato. Ao permitir que a extremidade frontal do plástico fundido passe pela comporta a uma velocidade mais baixa, você pode minimizar a turbulência e a tensão de cisalhamento. Assim que o plástico entrar na cavidade, aumente a velocidade de disparo para garantir o preenchimento adequado sem a formação de marcas de jato.

Controlando as configurações de temperatura

-

Temperatura do molde : Aumentar a temperatura do molde pode ajudar a melhorar o acabamento superficial e reduzir as disparidades de resfriamento que contribuem para as marcas de jato. Um molde mais quente permite melhor fluxo do plástico, resultando em acabamentos mais suaves.

-

Temperatura de fusão : O aumento da temperatura de fusão reduz a viscosidade, aumentando a fluidez do plástico. Este ajuste é particularmente eficaz quando combinado com uma velocidade de enchimento otimizada.

Ajustando a velocidade de injeção

A redução da velocidade de injeção evita que o plástico fundido passe muito rapidamente pelas comportas e canais, o que poderia causar marcas de jato devido às altas taxas de cisalhamento. Este controle permite um fluxo mais uniforme na cavidade do molde.

Melhorando o tempo de espera

O aumento do tempo de retenção após a injeção garante que o plástico fundido preencha completamente a cavidade do molde e compense qualquer encolhimento durante o resfriamento. Isso resulta em menos imperfeições e redução nas marcas de jato.

Implementando estratégias de controle de processos

Manter um ambiente de produção consistente é vital. A monitorização regular e os ajustes baseados em dados em tempo real podem melhorar significativamente os resultados. Considere implementar um sistema de controle de circuito fechado 4 para automatizar esses ajustes, garantindo assim que as condições ideais sejam mantidas de forma consistente.

Cada um desses ajustes não apenas minimiza as marcas dos jatos, mas também contribui para uma melhoria geral na qualidade das peças e na eficiência da produção. técnicas específicas 5 que se alinham às suas necessidades de produção para obter melhores resultados.

O aumento da temperatura do molde reduz as marcas de jato.Verdadeiro

Um molde mais quente melhora o fluxo do plástico, reduzindo as disparidades de resfriamento.

A redução da velocidade de injeção aumenta as marcas do jato.Falso

A velocidade de injeção mais baixa reduz as taxas de cisalhamento, minimizando as marcas de jato.

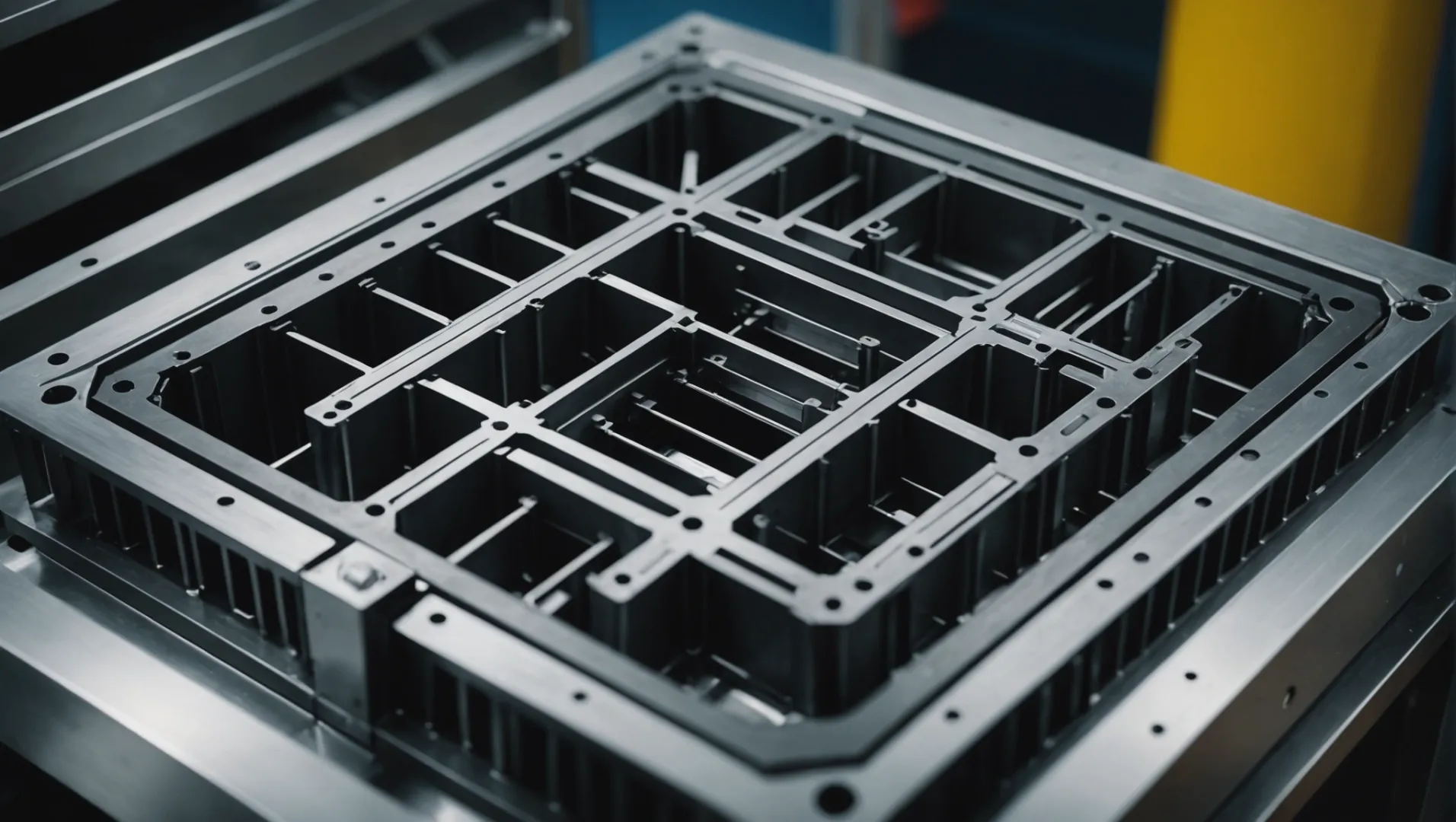

Por que a manutenção regular é importante para a longevidade e a qualidade do molde?

A manutenção regular dos moldes é crucial para garantir a sua longevidade e a qualidade das peças moldadas produzidas.

A manutenção regular dos moldes evita desgaste, reduz o tempo de inatividade e garante qualidade consistente do produto. Ao manter as condições ideais do molde, os fabricantes podem prolongar a vida útil do molde, evitar defeitos como marcas de injeção e melhorar a eficiência, resultando em melhores produtos finais e custos reduzidos.

Compreendendo a manutenção do molde

regular dos moldes 6 envolve diversas atividades críticas, como limpeza, inspeção e reparos oportunos. Esses processos ajudam a identificar e resolver problemas antes que se transformem em problemas significativos que afetem a qualidade da produção ou resultem em paradas dispendiosas.

Benefícios da longevidade do molde

-

Eficiência de custos : Ao prolongar a vida útil dos moldes, as empresas podem reduzir significativamente os custos de substituição. Esta eficiência não é apenas financeira, mas também operacional, uma vez que mudanças de molde menos frequentes significam menos interrupções na produção.

-

Qualidade Consistente : Um molde bem conservado garante que cada peça produzida atenda aos padrões de qualidade. Essa consistência reduz as chances de defeitos como marcas de jato ou outras imperfeições superficiais que podem ocorrer devido a moldes desgastados ou danificados.

-

Tempo de inatividade reduzido : a manutenção programada minimiza quebras inesperadas. Tempos de inatividade não planejados podem impactar gravemente os cronogramas de produção e levar a atrasos na entrega de produtos ao mercado.

| Atividade de Manutenção | Benefícios |

|---|---|

| Limpeza regular | Remove resíduos que causam defeitos |

| Inspeção e reparos | Detecta desgaste precocemente e evita falhas |

| Lubrificação | Garante um funcionamento suave |

| Calibração | Mantém a precisão na criação de peças |

Como a manutenção afeta a qualidade

A manutenção regular impacta diretamente na qualidade das peças moldadas. Ao manter as superfícies do molde limpas e livres de resíduos, os fabricantes podem evitar muitos defeitos comuns. Além disso, as inspeções regulares permitem a detecção precoce de problemas como pequenas fissuras ou outros danos relacionados com o desgaste que podem levar a problemas de qualidade se não forem verificados.

Insights de especialistas: técnicas para aprimorar a manutenção

-

Documentação : Manter registros detalhados das atividades de manutenção ajuda a monitorar o desempenho do molde ao longo do tempo e a tomar decisões informadas sobre quando grandes reformas ou substituições podem ser necessárias.

-

Treinamento : Fornecer ao pessoal o treinamento adequado sobre procedimentos de manutenção garante que as tarefas sejam realizadas de forma eficiente e eficaz, salvaguardando ainda mais a longevidade do molde.

-

Uso de tecnologia : A implementação de sistemas avançados de monitoramento pode fornecer dados em tempo real sobre as condições do molde, permitindo manutenção preditiva e reduzindo o risco de falhas inesperadas.

Ao integrar essas práticas, os fabricantes podem garantir que seus moldes operem de forma eficiente e produzam peças de alta qualidade de forma consistente. Essa abordagem não apenas aumenta a produtividade, mas também promove uma reputação de confiabilidade e excelência no competitivo cenário de fabricação.

A manutenção regular evita defeitos no molde.Verdadeiro

A manutenção remove resíduos e detecta problemas precocemente, evitando defeitos.

Ignorar a manutenção do molde reduz os custos de produção.Falso

Negligenciar a manutenção leva a defeitos e tempo de inatividade, aumentando os custos.

Conclusão

A implementação dessas estratégias ajudará você a reduzir efetivamente as marcas dos jatos, melhorando a qualidade do produto. Reflita sobre seus processos atuais e considere adotar essas práticas recomendadas para obter os melhores resultados.

-

Descubra estratégias avançadas de design de moldes para minimizar defeitos de forma eficaz.: O processo de moldagem por injeção pode ser dividido em três etapas: 1. Design do produto Determinar os objetivos do produto, como função, estética, montagem, etc. ↩

-

Aprenda sobre técnicas de ponta para resultados superiores de moldagem por injeção.: Uma revisão dos avanços atuais em moldagem por injeção de alta qualidade de superfície: medição, fatores de influência, previsão e controle. ↩

-

Explore como diferentes propriedades de materiais afetam os resultados da moldagem por injeção.: Outras propriedades de materiais. Outras propriedades além das térmicas e mecânicas podem ser importantes em aplicações específicas. Isso inclui propriedades elétricas como ... ↩

-

Aprenda como a automação melhora a consistência nos processos de moldagem por injeção.: O software de circuito fechado serve para detectar diretamente a pressão do sistema através do sensor de pressão instalado no atuador de movimento (cilindro, etc.), monitorar o sistema… ↩

-

Descubra métodos avançados para refinar os processos de moldagem por injeção.: 1. Controle de temperatura: · 2. Velocidade de injeção: · 3. Tempo de resfriamento: · 4. Seleção de material plástico: · 5. Velocidade da rosca e contrapressão: · 6. Injeção… ↩

-

Explora os benefícios detalhados da manutenção regular do molde nos processos de fabricação.: Você precisa realizar manutenção preventiva diariamente, mensalmente ou semanalmente. Garante o bom funcionamento dos moldes. Inclui limpeza de molde, inspeção e ... ↩