ジェット マークは、射出成形の世界では、ピクニックの日の突然の雨のように、歓迎されない驚きとなることがあります。

射出成形部品のジェット マークを防ぐには、金型設計の最適化、成形プロセス条件の調整、適切な材料の選択に重点を置きます。これらの戦略により、プラスチックの流れがよりスムーズになり、せん断応力が軽減され、部品全体の品質が向上します。

これらの初期テクニックは改善の基礎を築きますが、本当の魔法は各戦略を深く掘り下げて射出成形プロセスをさらに改良することにあります。

金型の設計を調整することでジェットマークを軽減できます。真実

ゲートの配置とサイズを最適化することで、プラスチックの流れがよりスムーズになり、欠陥が減少します。

金型設計はジェットマークにどのような影響を与えるのでしょうか?

金型の設計は、射出成形部品に損傷を与えるジェットマークを防ぐ上で非常に重要です。

金型の設計は、スムーズなプラスチックの流れを確保し、せん断応力を最小限に抑え、ゲートの配置とサイズを最適化することで、ジェット マークに大きな影響を与えます。

金型設計の影響を理解する

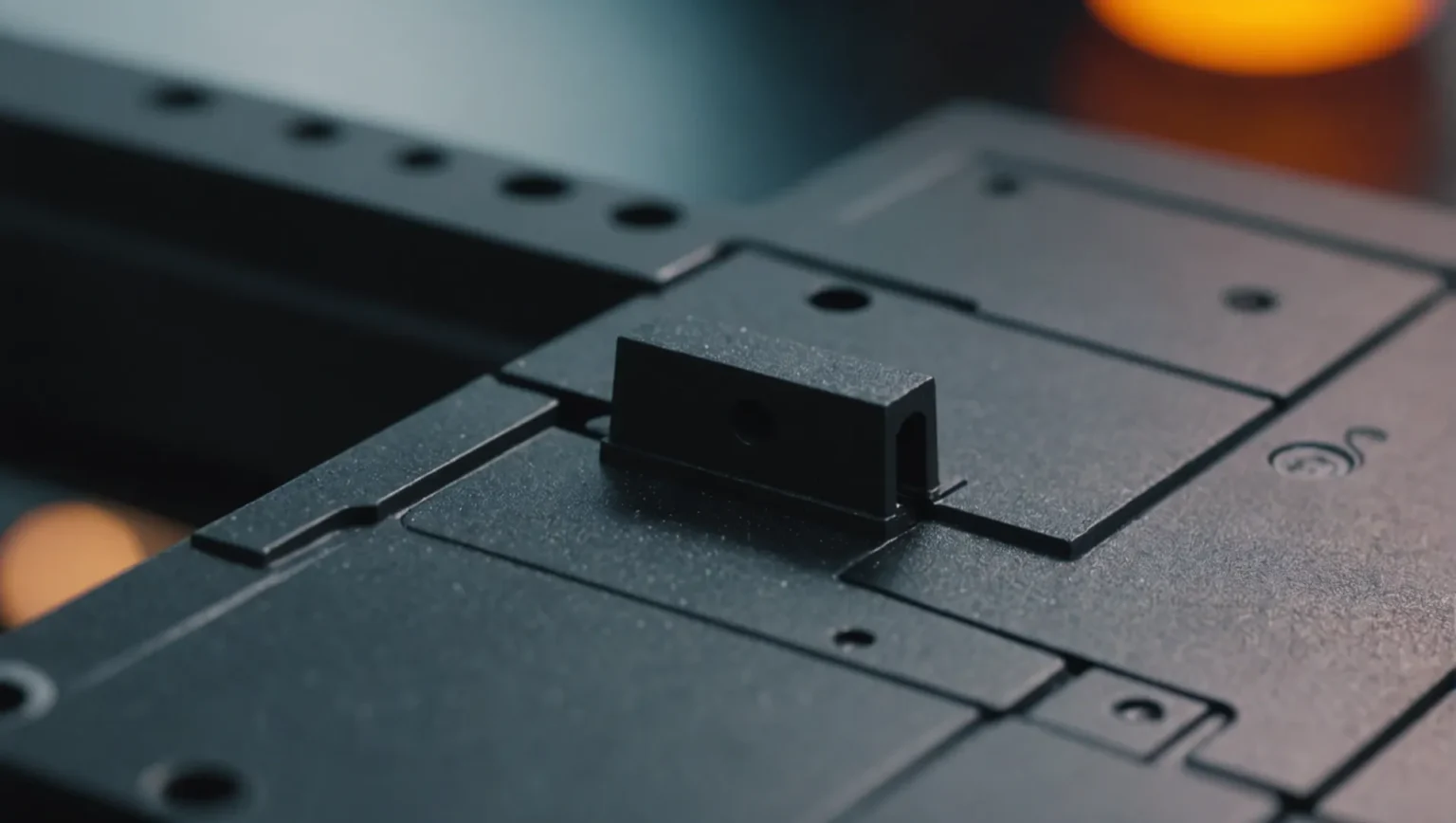

ジェット マークは、溶融プラスチックが金型キャビティに入る際の不均一な流れと圧力の急激な変化によって発生します。よく考えられた金型設計はこれらの問題に対処し、ジェットマークを軽減または排除します。主要な設計要素に焦点を当てることで、メーカーは高品質の部品の生産を保証できます。

金型設計の重要な要素

1. ゲートの設計:

- オーバーラップ ゲート、イヤー ゲート、またはファン ゲートを利用して、溶融プラスチックを金型キャビティへよりスムーズに移行できるようにします。これにより、せん断応力が軽減され、ジェットマークが最小限に抑えられます。

- ゲート位置を調整してプラスチックが広範囲に直接当たらないようにし、急激な流れの変化を軽減します。

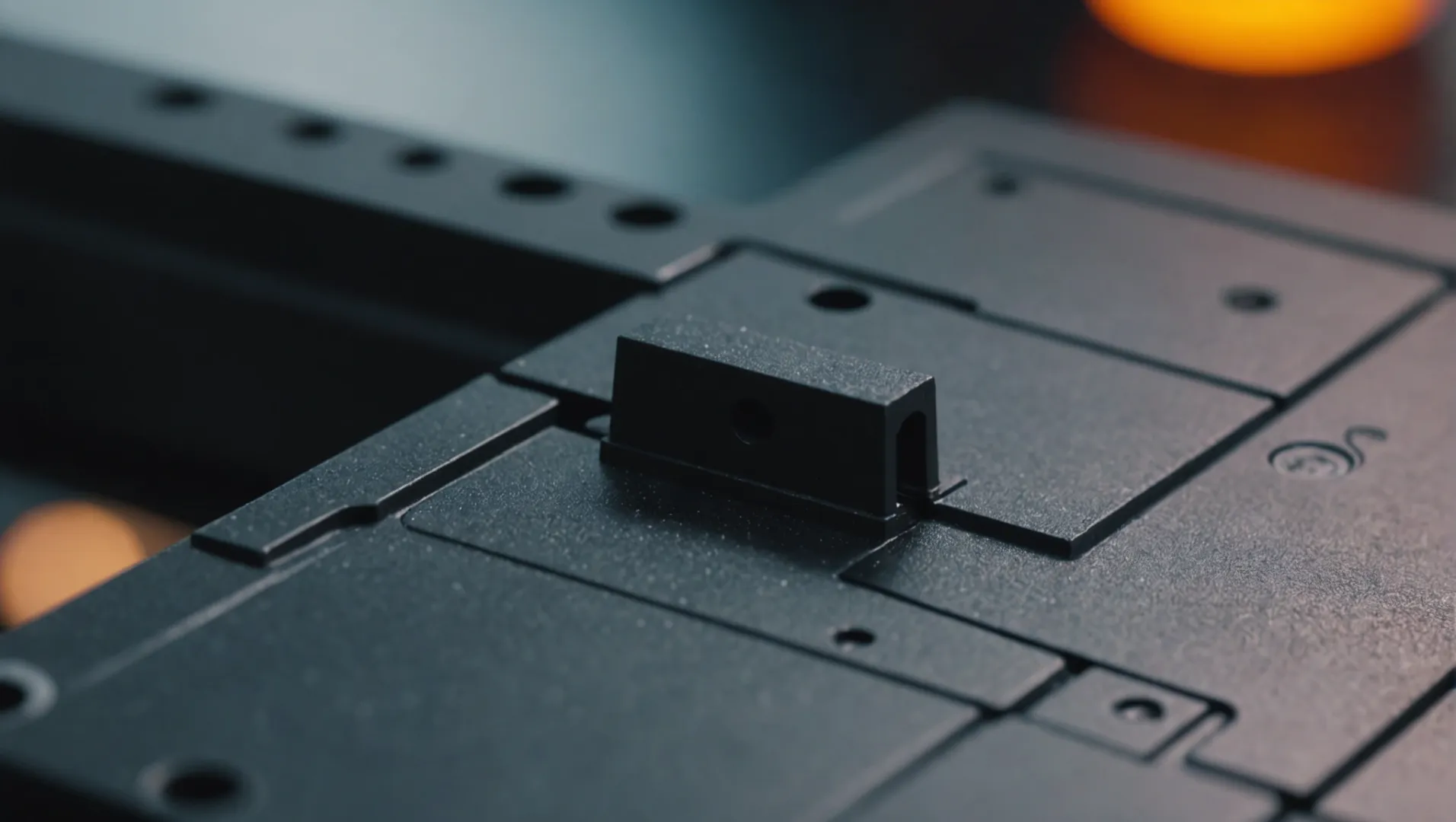

2. ゲートとランナーのサイズ:

- ゲートとランナーのサイズを大きくして、キャビティに入るプラスチックの流量と圧力を下げます。

- ゲート長を短くすることもせん断応力の軽減に貢献し、ジェット マークを最小限に抑えるのに役立ちます。

| 要素 | 提案された設計変更 |

|---|---|

| ゲートのデザイン | オーバーラップ、イヤー、またはファン ゲートを使用する |

| ゲート位置 | 広範囲への直接流入を防止 |

| ゲートとランナーのサイズ | 大型化、ゲート長短縮 |

3.金型排気システム:

- ガスをスムーズに排出するには、適切な通気が不可欠です。最適化された排気システムにより、ジェットマークなどの欠陥の原因となる圧力の上昇が防止されます。

実用化

これらの金型設計戦略を実装するには、材料と製品の要件に合わせてソリューションを調整するために、設計者とエンジニアが協力する必要があります。さまざまな素材に適応し、望ましい結果を達成するには、定期的なテストと調整が不可欠です。

金型設計戦略の最適化1や射出成形の高度な技術2などの関連リソースを調べてください。

ゲート設計により、ジェットマークを最小限に抑えることができます。真実

適切なゲート設計によりせん断応力が軽減され、ジェット マークが最小限に抑えられます。

ゲートが小さいほど、プラスチックの流量が増加します。間違い

ゲートが大きいと流量が減少し、圧力と欠陥が最小限に抑えられます。

ジェットマークの防止において、材料の選択はどのような役割を果たしますか?

射出成形時のジェットマークを最小限に抑えるには、適切な材料を選択することが重要であり、流れと仕上がりの両方に影響します。

材料の選択は、プラスチックの流動性と流動性に影響を与えるため、ジェット マークの防止に影響します。これらの欠陥を最小限に抑えるために、流動性の良い材料を選択するか、潤滑剤を添加してください。

材料の流動性の重要性

射出成形の世界では、材料の選択が最終製品の品質を確保する上で極めて重要な役割を果たします。流動性の良い材料を使用すると、ジェットマークの発生を大幅に軽減できます。これは、金型内をよりスムーズに流れ、せん断応力が減少し、欠陥につながることが多い急激な速度変化が回避されるためです。

たとえば、ポリプロピレン (PP) やポリエチレン (PE) などの材料は、優れた流動性で知られています。これらの材料は、金型のキャビティをより均一に充填するだけでなく、射出に必要な圧力も少なくなるため、ジェット マークが発生する可能性が低くなります。

潤滑剤: 便利な追加物

材料に潤滑剤を添加すると、その流動特性をさらに高めることができます。潤滑剤はプラスチック分子間の摩擦を減らすことで機能し、分子がより自由に動き、金型により均一に充填できるようにします。これは、本質的に流動性が低い材料を扱う場合に特に有益です。

一般的に使用される潤滑剤には、脂肪酸、エステル、ステアリン酸金属塩などがあります。これらの添加剤を組み込むことにより、メーカーは製品の表面仕上げを改善するだけでなく、加工の容易性も向上させることができます。

比較表: 材料特性とジェットマークへの影響

| 材質の種類 | 流動性 | 耐ジェットマーク性 | 代表的な用途 |

|---|---|---|---|

| ポリプロピレン | 高い | 素晴らしい | 消費財、自動車 |

| ポリエチレン | 高い | 素晴らしい | 包装、容器 |

| ポリスチレン | 適度 | 良い | おもちゃ、家電製品 |

| ABS | 低い | 公平 | エレクトロニクス、自動車 |

ニーズに合わせた適切な素材の選択

材料の選択を決定するには、流動性やジェットマークに対する耐性だけでなく、機械的強度、耐熱性、費用対効果などの他の要素も考慮する必要があります。たとえば、ABS は PP や PE に比べて流動性が低いかもしれませんが、優れた耐衝撃性と美的品質を備えているため、特定の需要の高い用途に適しています。

材料を選択するときは、最終製品が機能的要件と視覚的要件の両方を確実に満たすように、これらの特性のバランスをとることが重要です。材料サプライヤーに相談するか、専用のソフトウェアを使用すると、特定の用途のニーズに合わせた情報に基づいた決定を下すのに役立ちます。

材料特性3理解することで、メーカーは選択をより適切に調整してジェット マークなどの欠陥を減らすことができます。

ポリプロピレンは成形時の流動性に優れています。真実

ポリプロピレンは流動性が高いことで知られており、金型へのスムーズな充填に役立ちます。

ABSは射出成形において高い流動性を発揮します。間違い

ABSはPPやPEなどの素材に比べて流動性が低いです。

プロセス条件を調整するとジェットマークをどのように減らすことができますか?

プロセス条件を調整することは、ジェット マークを最小限に抑え、成形部品の優れた品質を確保するための鍵となります。

ジェット マークを軽減するには、充填速度、金型と樹脂の温度、射出速度、保持時間を調整します。これらの微調整により、塑性流動が強化され、欠陥が最小限に抑えられます。

充填速度の最適化

充填速度曲線を調整することは、ジェットマークを防ぐために非常に重要です。溶融プラスチックの先端が低速でゲートを通過できるようにすることで、乱流とせん断応力を最小限に抑えることができます。プラスチックがキャビティに入ったら、射出速度を上げて、ジェットマークを形成せずに適切に充填できるようにします。

温度設定の制御

-

金型温度: 金型温度を上げると、表面仕上げが改善され、ジェット マークの原因となる冷却格差が軽減されます。金型が温かいとプラスチックの流れが良くなり、仕上がりがより滑らかになります。

-

溶融温度: 溶融温度を上げると粘度が下がり、プラスチックの流動性が高まります。この調整は、最適化された充填速度と組み合わせると特に効果的です。

射出速度の調整

射出速度を下げると、溶融プラスチックがゲートやランナーを通過する速度が速すぎるのを防ぎます。そうしないと、高いせん断速度によってジェット マークが発生する可能性があります。この制御により、金型キャビティへの流れをより均一にすることができます。

保持時間の強化

射出後の保持時間を長くすると、溶融プラスチックが金型キャビティを完全に満たし、冷却中の収縮が補償されます。これにより、欠陥が減り、ジェットマークが減少します。

プロセス制御戦略の導入

一貫した運用環境を維持することが重要です。定期的なモニタリングとリアルタイム データに基づく調整により、結果を大幅に改善できます。閉ループ制御システム4の実装を検討してください。

これらの調整はそれぞれ、ジェットマークを最小限に抑えるだけでなく、部品の品質と生産効率の全体的な向上にも貢献します。生産ニーズに合わせて結果を向上させる、具体的なプロセス最適化テクニック5

金型温度を上げるとジェット マークが減少します。真実

金型が温かいと塑性流動が改善され、冷却格差が減少します。

射出速度を下げるとジェット マークが増加します。間違い

射出速度を下げるとせん断速度が低下し、ジェット マークが最小限に抑えられます。

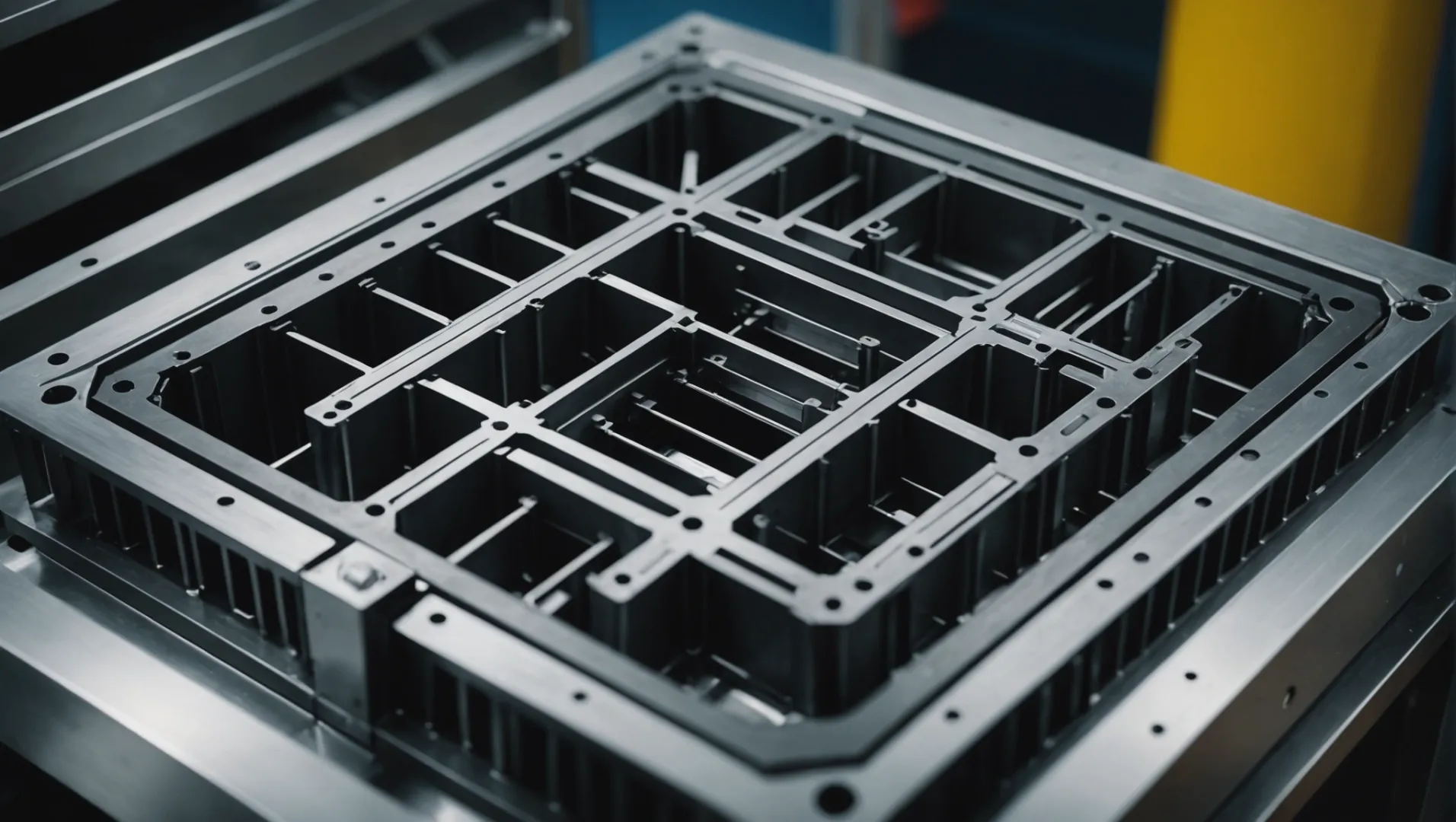

金型の寿命と品質にとって定期的なメンテナンスが重要なのはなぜですか?

金型の寿命と製造される成形部品の品質を確保するには、金型の定期的なメンテナンスが非常に重要です。

金型を定期的にメンテナンスすることで磨耗を防ぎ、ダウンタイムを削減し、一貫した製品品質を保証します。最適な金型条件を維持することで、メーカーは金型の寿命を延ばし、射出痕などの欠陥を防止し、効率を向上させることができ、最終製品の品質向上とコスト削減につながります。

金型のメンテナンスについて

6定期的なメンテナンスには、洗浄、検査、適時の修理などのいくつかの重要な作業が含まれます。これらのプロセスは、生産品質に影響を与えたり、コストのかかるダウンタイムを引き起こす重大な問題に発展する前に、問題を特定して対処するのに役立ちます。

カビを長持ちさせるメリット

-

コスト効率: 金型の寿命を延ばすことで、企業は交換コストを大幅に削減できます。この効率は財務面だけでなく、金型交換の頻度が減れば生産の中断も減るため、運用面でも効果的です。

-

一貫した品質: よく管理された金型により、製造されるすべての部品が品質基準を満たしていることが保証されます。この一貫性により、金型の磨耗や損傷によって発生する可能性のあるジェット マークやその他の表面欠陥などの欠陥が発生する可能性が低減されます。

-

ダウンタイムの削減: 計画的なメンテナンスにより、予期せぬ故障が最小限に抑えられます。計画外のダウンタイムは生産スケジュールに重大な影響を与え、製品の市場への納品の遅れにつながる可能性があります。

| メンテナンス活動 | 利点 |

|---|---|

| 定期的な清掃 | 欠陥の原因となる残留物を除去します |

| 点検・修理 | 摩耗を早期に検出し、故障を防止します |

| 潤滑 | スムーズな動作を保証します |

| 較正 | 部品作成の精度を維持 |

メンテナンスが品質に与える影響

定期的なメンテナンスは、成形部品の品質に直接影響します。金型の表面を清潔に保ち、残留物がない状態に保つことで、メーカーは多くの一般的な欠陥を回避できます。さらに、定期的な検査により、放置すると品質上の問題につながる可能性のある小さな亀裂やその他の摩耗に関連した損傷などの問題を早期に発見することができます。

専門家の洞察: メンテナンスを強化するテクニック

-

文書化: メンテナンス活動の詳細な記録を保持することは、金型のパフォーマンスを長期にわたって追跡し、大規模な改修や交換が必要な時期について情報に基づいた意思決定を行うのに役立ちます。

-

トレーニング: スタッフにメンテナンス手順に関する適切なトレーニングを提供することで、作業が効率的かつ効果的に実行され、金型の寿命がさらに確保されます。

-

テクノロジーの利用: 高度な監視システムを導入すると、金型の状態に関するリアルタイムのデータが提供され、予知保全が可能になり、予期せぬ故障のリスクが軽減されます。

これらの実践を統合することで、メーカーは金型を効率的に稼働させ、高品質の部品を一貫して生産できるようになります。このアプローチは生産性を向上させるだけでなく、競争の激しい製造環境における信頼性と卓越性の評判を促進します。

定期的なメンテナンスにより金型の不具合を防ぎます。真実

メンテナンスにより残留物が除去され、問題が早期に検出され、欠陥が防止されます。

金型のメンテナンスを無視すると、生産コストが削減されます。間違い

メンテナンスを怠ると欠陥やダウンタイムが発生し、コストが増加します。

結論

これらの戦略を実行すると、ジェットマークを効果的に軽減し、製品の品質を向上させることができます。現在のプロセスを振り返り、最適な結果を得るためにこれらのベスト プラクティスの採用を検討してください。

-

欠陥を効果的に最小限に抑えるための高度な金型設計戦略を発見します。: 射出成形プロセスは 3 つのステップに分けることができます: 1. 製品設計 機能、美観、組み立てなどの製品の目的を決定します。 ↩

-

優れた射出成形結果を得るための最先端の技術について学びます。: 高表面品質の射出成形における現在の進歩のレビュー: 測定、影響要因、予測、および制御。 ↩

-

さまざまな材料特性が射出成形の結果にどのように影響するかを調べてください。: その他の材料特性。特定の用途では、熱的および機械的特性以外の特性が重要になる場合があります。これらには、次のような電気的特性が含まれます… ↩

-

自動化により射出成形プロセスの一貫性がどのように向上するかを学びます。ソフトウェア閉ループは、モーション アクチュエータ (シリンダーなど) に取り付けられた圧力センサーを通じてシステム圧力を直接検出し、システムを監視します。 ↩

-

射出成形プロセスを改良する高度な方法を発見してください。: 1. 温度制御: · 2. 射出速度: · 3. 冷却時間: · 4. プラスチック材料の選択: · 5. スクリュー速度と背圧: · 6. 射出 … ↩

-

製造プロセスにおける金型の定期メンテナンスの利点を詳しく説明します。予防メンテナンスを毎日、毎月、または毎週実行する必要があります。金型のスムーズな動作を保証します。金型の洗浄、検査、…で構成されます。 ↩