Les marques de jet peuvent être une mauvaise surprise dans le monde du moulage par injection — comme une averse soudaine le jour d'un pique-nique !

Pour éviter les marques de jet sur les pièces moulées par injection, il convient d'optimiser la conception du moule, d'ajuster les conditions de moulage et de sélectionner des matériaux appropriés. Ces stratégies garantissent un écoulement plus régulier du plastique, réduisant ainsi les contraintes de cisaillement et améliorant la qualité globale des pièces.

Bien que ces techniques initiales jettent les bases de l'amélioration, le véritable secret réside dans l'approfondissement de chaque stratégie afin d'affiner davantage votre processus de moulage par injection.

Modifier la conception du moule peut réduire les marques de jet.Vrai

L'optimisation de l'emplacement et de la taille des points d'injection assure un flux de plastique plus régulier, réduisant ainsi les défauts.

- 1. Comment la conception du moule influence-t-elle les marques de jet ?

- 2. Quel rôle joue le choix des matériaux dans la prévention des marques de jet ?

- 3. Comment l'ajustement des conditions de processus peut-il réduire les marques de jet ?

- 4. Pourquoi un entretien régulier est-il important pour la longévité et la qualité des moisissures ?

- 5. Conclusion

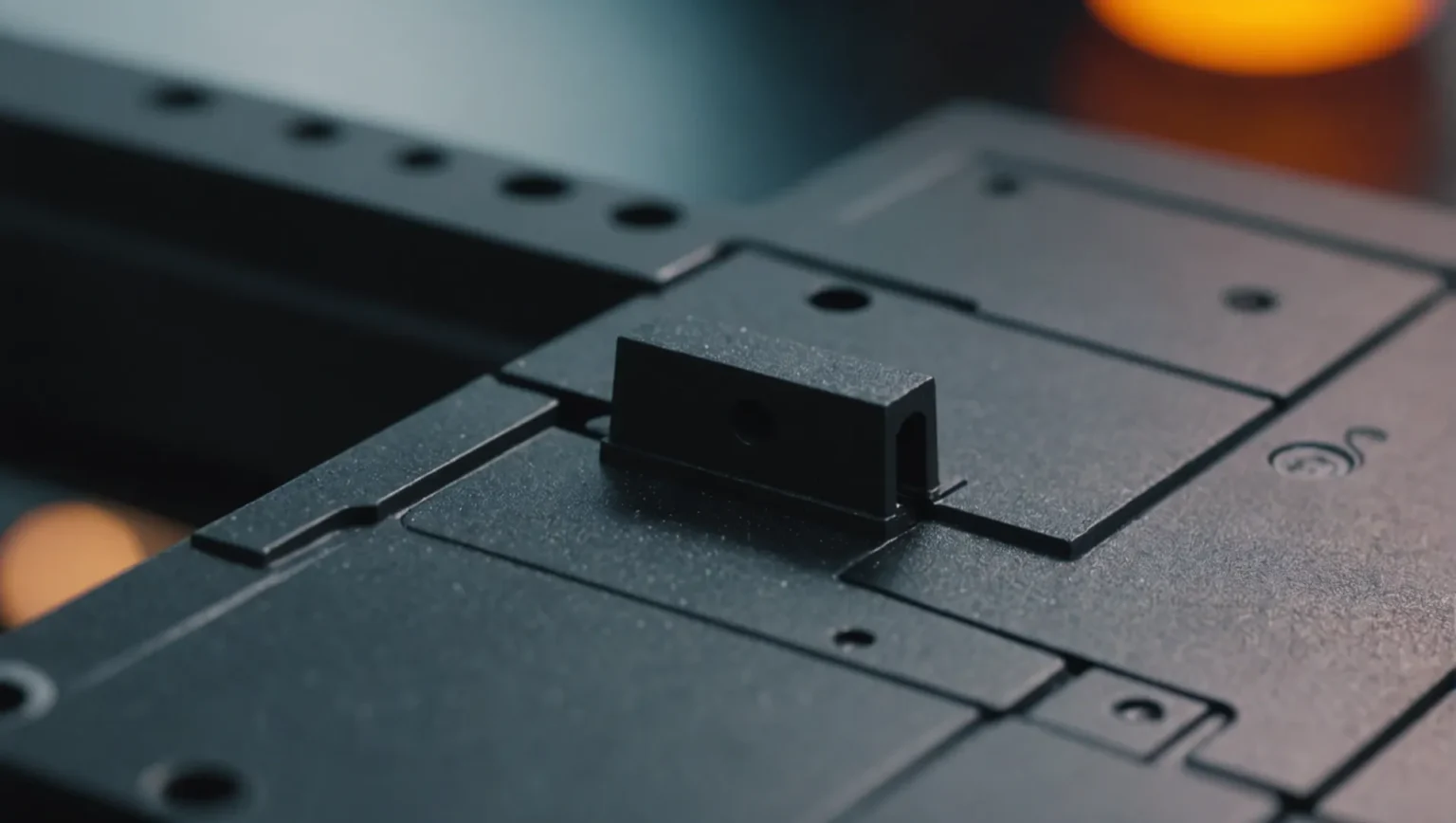

Comment la conception du moule influence-t-elle les marques de jet ?

La conception du moule est cruciale pour éviter les marques de jet, qui compromettent les pièces moulées par injection.

La conception du moule influence considérablement les marques d'injection en assurant un flux de plastique régulier, en minimisant les contraintes de cisaillement et en optimisant l'emplacement et la taille des points d'injection.

Comprendre l'impact de la conception de moules

Les marques de jet sont dues à un écoulement irrégulier et à des variations brusques de pression lorsque le plastique fondu pénètre dans la cavité du moule. Une conception de moule bien pensée permet de remédier à ces problèmes, réduisant ainsi, voire éliminant, ces marques. En se concentrant sur les éléments clés de la conception, les fabricants peuvent garantir la production de pièces de haute qualité.

Éléments clés de la conception de moules

1. Conception du portail :

- Utilisez des points d'injection superposés, en forme d'oreille ou en éventail pour assurer une transition plus douce du plastique fondu dans la cavité du moule. Cela réduit les contraintes de cisaillement et minimise les marques de jet.

- Ajustez la position des vannes pour éviter que le plastique ne frappe directement de larges surfaces, réduisant ainsi les changements brusques de débit.

2. Dimensions du portail et du tapis roulant :

- Augmentez la taille des vannes et des canaux d'alimentation pour réduire le débit et la pression du plastique entrant dans la cavité.

- La réduction de la longueur de la porte peut également contribuer à diminuer les contraintes de cisaillement, ce qui permet de minimiser les marques de jet.

| Élément | Modification de conception proposée |

|---|---|

| Conception de portail | Utilisez des portes à recouvrement, à oreilles ou en éventail |

| Position de la porte | Empêcher le flux direct vers de vastes zones |

| Taille du portail et du coureur | Augmenter la taille, raccourcir la longueur de la porte |

3. Système d'évacuation des moisissures :

- Une ventilation adéquate est essentielle pour assurer une évacuation optimale des gaz. Un système d'échappement optimisé prévient l'accumulation de pression susceptible d'entraîner des défauts tels que des marques de jet.

Application pratique

La mise en œuvre de ces stratégies de conception de moules exige une collaboration étroite entre concepteurs et ingénieurs afin d'adapter les solutions aux exigences spécifiques des matériaux et des produits. Des tests et des ajustements réguliers sont indispensables pour s'adapter aux différents matériaux et atteindre les résultats escomptés.

Pour en savoir plus sur la façon dont une conception de moule efficace peut transformer votre processus de fabrication, explorez des ressources connexes telles que l'optimisation des stratégies de conception de moules 1 ou les techniques avancées de moulage par injection 2 .

La conception de la porte d'embarquement permet de minimiser les marques de jet.Vrai

Une conception appropriée de la buse réduit les contraintes de cisaillement, minimisant ainsi les marques de jet.

Des vannes plus petites augmentent le débit de plastique.FAUX

Des vannes de plus grande taille réduisent le débit, minimisant ainsi la pression et les défauts.

Quel rôle joue le choix des matériaux dans la prévention des marques de jet ?

Le choix du bon matériau est crucial pour minimiser les marques de jet lors du moulage par injection, influençant à la fois l'écoulement et la finition.

Le choix du matériau influe sur la prévention des marques de jet en agissant sur l'écoulement et la fluidité du plastique. Privilégiez les matériaux à bonne fluidité ou ajoutez des lubrifiants pour minimiser ces défauts.

Importance de la fluidité des matériaux

Dans le domaine du moulage par injection, le choix du matériau est primordial pour garantir la qualité du produit final. Les matériaux à bonne fluidité permettent de réduire considérablement l'apparition de marques de jet. En effet, leur écoulement plus régulier dans le moule diminue les contraintes de cisaillement et évite les variations brusques de vitesse, souvent sources de défauts.

Par exemple, des matériaux comme le polypropylène (PP) et le polyéthylène (PE) sont reconnus pour leur excellente fluidité. Ces matériaux remplissent non seulement les cavités du moule de manière plus homogène, mais nécessitent également une pression d'injection moindre, réduisant ainsi le risque de marques de jet.

Lubrifiants : un ajout utile

L'ajout de lubrifiants au matériau peut améliorer ses propriétés d'écoulement. Les lubrifiants agissent en réduisant la friction entre les molécules de plastique, ce qui leur permet de se déplacer plus librement et de remplir le moule de façon plus uniforme. Ceci est particulièrement avantageux pour les matériaux naturellement peu fluides.

Les lubrifiants couramment utilisés comprennent les acides gras, les esters et les stéarates métalliques. L'incorporation de ces additifs permet aux fabricants d'améliorer non seulement l'aspect de surface de leurs produits, mais aussi de faciliter leur mise en œuvre.

Tableau comparatif : Propriétés des matériaux et leur impact sur les marques de jet

| Type de matériau | Fluidité | Résistance aux marques de jet | Applications typiques |

|---|---|---|---|

| Polypropylène | Haut | Excellent | biens de consommation, automobile |

| Polyéthylène | Haut | Excellent | Emballages, conteneurs |

| Polystyrène | Modéré | Bien | Jouets, appareils électroménagers |

| ABS | Faible | Équitable | Électronique, automobile |

Choisir le bon matériau pour vos besoins

Le choix du matériau ne doit pas se limiter à la fluidité et à la résistance aux marques de jet, mais prendre également en compte d'autres facteurs tels que la résistance mécanique, la résistance à la chaleur et le rapport coût-efficacité. Par exemple, bien que l'ABS soit moins fluide que le PP ou le PE, il offre une résistance aux chocs et des qualités esthétiques supérieures, ce qui le rend adapté à certaines applications exigeantes.

Lors du choix d'un matériau, il est essentiel d'équilibrer ses attributs afin que le produit final réponde aux exigences fonctionnelles et esthétiques. Consulter des fournisseurs de matériaux ou utiliser un logiciel spécialisé peut vous aider à prendre une décision éclairée et adaptée à vos besoins spécifiques.

En comprenant les propriétés des matériaux 3 et leurs implications sur le processus de moulage, les fabricants peuvent mieux adapter leurs choix pour réduire les défauts tels que les marques de jet.

Le polypropylène possède une excellente fluidité pour le moulage.Vrai

Le polypropylène est connu pour sa grande fluidité, ce qui facilite le remplissage des moules.

L'ABS offre une grande fluidité lors du moulage par injection.FAUX

L'ABS a une fluidité inférieure à celle de matériaux comme le PP ou le PE.

Comment l'ajustement des conditions de processus peut-il réduire les marques de jet ?

L'ajustement des conditions de processus est essentiel pour minimiser les marques de jet, garantissant ainsi une qualité supérieure des pièces moulées.

Pour réduire les marques de jet, ajustez la vitesse de remplissage, les températures du moule et de fusion, la vitesse d'injection et le temps de maintien. Ces modifications améliorent la fluidité du plastique et minimisent les défauts.

Optimisation de la vitesse de remplissage

Le réglage de la courbe de vitesse de remplissage est essentiel pour éviter les marques de jet. En laissant passer l'extrémité avant du plastique fondu à travers l'orifice à une vitesse réduite, on minimise les turbulences et les contraintes de cisaillement. Une fois le plastique entré dans la cavité, augmentez la vitesse d'injection pour assurer un remplissage optimal sans formation de marques de jet.

Réglages de contrôle de la température

-

Température du moule : L’augmentation de la température du moule contribue à améliorer l’état de surface et à réduire les irrégularités de refroidissement responsables des marques de jet. Un moule plus chaud favorise une meilleure fluidité du plastique, ce qui permet d’obtenir des finitions plus lisses.

-

Température de fusion : L’augmentation de la température de fusion réduit la viscosité, améliorant ainsi la fluidité du plastique. Ce réglage est particulièrement efficace lorsqu’il est combiné à une vitesse de remplissage optimisée.

Réglage de la vitesse d'injection

La réduction de la vitesse d'injection empêche le plastique fondu de circuler trop rapidement dans les canaux d'injection et les canaux de coulée, ce qui pourrait entraîner des marques de jet dues à des taux de cisaillement élevés. Ce contrôle permet un flux plus uniforme dans la cavité du moule.

Amélioration du temps de maintien

L'allongement du temps de maintien après injection permet au plastique fondu de remplir complètement la cavité du moule et compense tout retrait dû au refroidissement. Il en résulte moins d'imperfections et une réduction des marques d'injection.

Mise en œuvre de stratégies de contrôle des processus

Il est essentiel de maintenir un environnement de production stable. Un suivi régulier et des ajustements basés sur des données en temps réel peuvent améliorer considérablement les résultats. Envisagez la mise en place d'un système de contrôle en boucle fermée pour automatiser ces ajustements et garantir ainsi le maintien de conditions optimales de manière constante.

Chacun de ces ajustements permet non seulement de minimiser les marques de jet, mais aussi d'améliorer la qualité globale des pièces et l'efficacité de la production. Découvrez les cinq techniques d'optimisation de processus qui correspondent à vos besoins de production pour des résultats optimaux.

L'augmentation de la température du moule réduit les marques de jet.Vrai

Un moule plus chaud améliore l'écoulement du plastique, réduisant ainsi les disparités de refroidissement.

La réduction du débit d'injection augmente les marques de gicleur.FAUX

Une vitesse d'injection plus faible réduit les taux de cisaillement, minimisant ainsi les marques de jet.

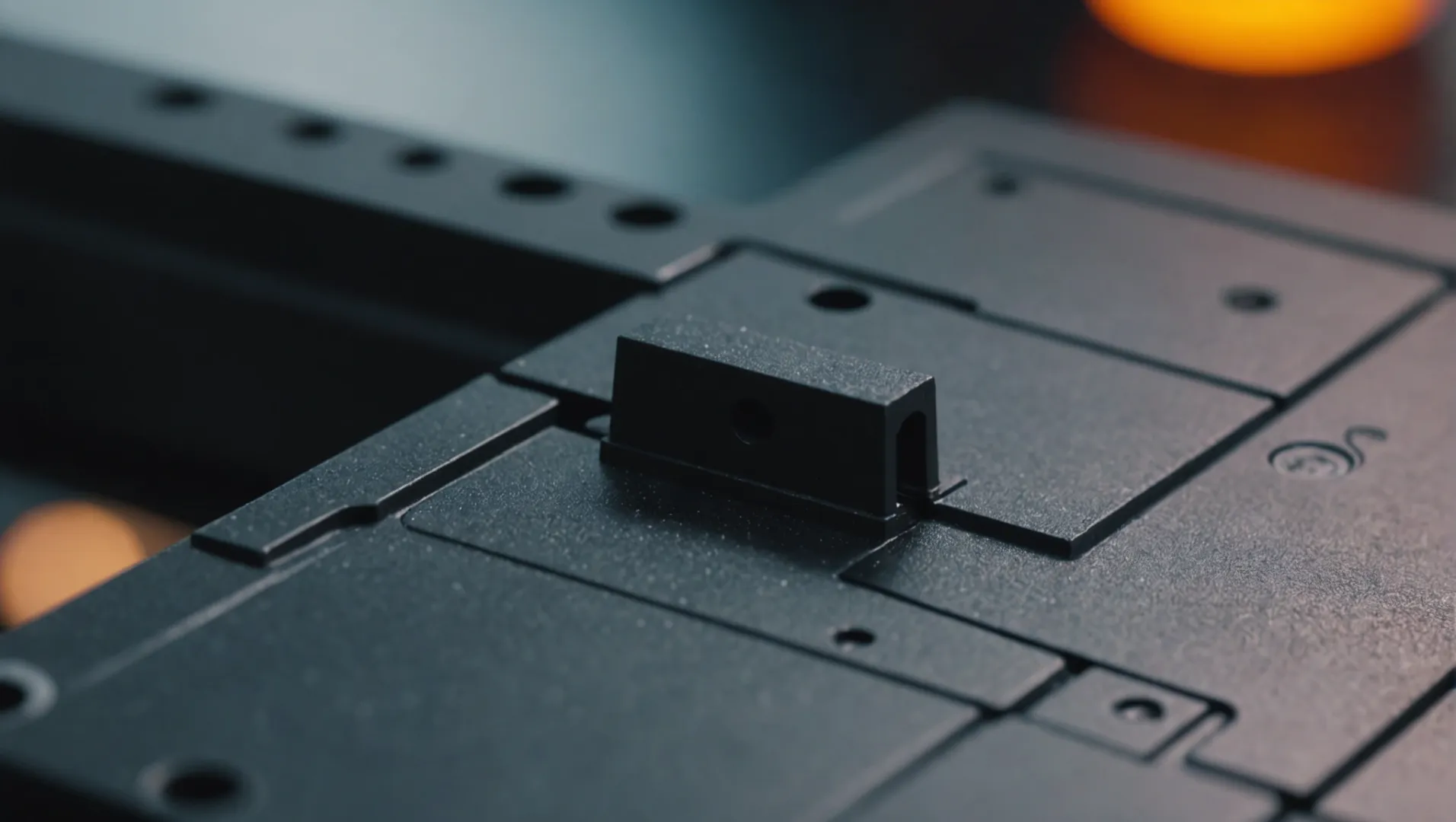

Pourquoi un entretien régulier est-il important pour la longévité et la qualité des moisissures ?

Un entretien régulier des moules est essentiel pour garantir leur longévité et la qualité des pièces moulées produites.

L'entretien régulier des moules prévient l'usure, réduit les temps d'arrêt et garantit une qualité de produit constante. En maintenant des conditions optimales pour les moules, les fabricants peuvent prolonger leur durée de vie, prévenir les défauts tels que les marques d'injection et améliorer l'efficacité, ce qui se traduit par de meilleurs produits finis et des coûts réduits.

Comprendre l'entretien des moisissures

régulier des moules (6) comprend plusieurs activités essentielles telles que le nettoyage, l'inspection et les réparations effectuées en temps opportun. Ces processus permettent d'identifier et de résoudre les problèmes avant qu'ils ne s'aggravent et n'affectent la qualité de la production ou n'entraînent des arrêts de production coûteux.

Avantages de la longévité des moisissures

-

Rentabilité : En prolongeant la durée de vie des moules, les entreprises peuvent réduire considérablement leurs coûts de remplacement. Cette rentabilité est non seulement financière, mais aussi opérationnelle, car des changements de moules moins fréquents signifient moins d’interruptions de production.

-

Qualité constante : Un moule bien entretenu garantit que chaque pièce produite répond aux normes de qualité. Cette constance réduit les risques de défauts tels que les marques de jet ou autres imperfections de surface pouvant survenir en raison de moules usés ou endommagés.

-

Réduction des temps d'arrêt : La maintenance planifiée minimise les pannes imprévues. Les arrêts non planifiés peuvent avoir un impact considérable sur les calendriers de production et entraîner des retards dans la mise sur le marché des produits.

| Activité d'entretien | Avantages |

|---|---|

| Nettoyage régulier | Élimine les résidus qui causent des défauts |

| Inspection et réparations | Détecte l'usure précocement, prévient les pannes |

| Lubrification | Assure un fonctionnement sans heurts |

| Étalonnage | Garantit la précision dans la fabrication des pièces |

Comment la maintenance influence la qualité

Un entretien régulier influe directement sur la qualité des pièces moulées. En maintenant les surfaces des moules propres et exemptes de résidus, les fabricants peuvent éviter de nombreux défauts courants. De plus, des inspections régulières permettent de détecter rapidement les problèmes tels que les microfissures ou autres dommages liés à l'usure qui pourraient engendrer des problèmes de qualité s'ils ne sont pas traités.

Conseils d'experts : Techniques pour améliorer la maintenance

-

Documentation : La tenue de registres détaillés des activités de maintenance permet de suivre les performances des moules au fil du temps et de prendre des décisions éclairées quant au moment où des rénovations ou des remplacements majeurs pourraient être nécessaires.

-

Formation : Fournir au personnel la formation adéquate sur les procédures de maintenance garantit que les tâches sont effectuées de manière efficace et efficiente, assurant ainsi une meilleure longévité des moisissures.

-

Utilisation de la technologie : La mise en œuvre de systèmes de surveillance avancés peut fournir des données en temps réel sur l'état des moisissures, permettant une maintenance prédictive et réduisant le risque de pannes inattendues.

En intégrant ces pratiques, les fabricants peuvent garantir le bon fonctionnement de leurs moules et la production constante de pièces de haute qualité. Cette approche améliore non seulement la productivité, mais contribue également à forger une réputation de fiabilité et d'excellence dans un secteur manufacturier concurrentiel.

Un entretien régulier prévient les défauts de moisissure.Vrai

L'entretien permet d'éliminer les résidus et de détecter les problèmes au plus tôt, prévenant ainsi les défauts.

Négliger l'entretien des moules réduit les coûts de production.FAUX

Négliger la maintenance entraîne des défauts et des temps d'arrêt, ce qui augmente les coûts.

Conclusion

La mise en œuvre de ces stratégies vous permettra de réduire efficacement les marques de jet et d'améliorer la qualité de vos produits. Analysez vos processus actuels et envisagez d'adopter ces bonnes pratiques pour obtenir des résultats optimaux.

-

Découvrez des stratégies avancées de conception de moules pour minimiser efficacement les défauts : Le processus de moulage par injection peut être divisé en trois étapes : 1. Conception du produit Détermination des objectifs du produit tels que la fonction, l’esthétique, l’assemblage, etc. ↩

-

Découvrez les techniques de pointe pour des résultats de moulage par injection supérieurs : un aperçu des avancées actuelles en matière de moulage par injection de haute qualité de surface : mesure, facteurs d’influence, prédiction et contrôle. ↩

-

Découvrez comment les différentes propriétés des matériaux influencent les résultats du moulage par injection : Autres propriétés des matériaux. Des propriétés autres que thermiques et mécaniques peuvent être importantes dans certaines applications. Il s’agit notamment des propriétés électriques… ↩

-

Découvrez comment l'automatisation améliore la régularité des processus de moulage par injection : un logiciel en boucle fermée détecte directement la pression du système grâce à un capteur de pression installé dans l'actionneur (vérin, etc.), et surveille le système… ↩

-

Découvrez des méthodes avancées pour optimiser les procédés de moulage par injection : 1. Contrôle de la température ; 2. Vitesse d’injection ; 3. Temps de refroidissement ; 4. Sélection du matériau plastique ; 5. Vitesse de la vis et contre-pression ; 6. Injection… ↩

-

Ce document explore en détail les avantages d'un entretien régulier des moules dans les processus de fabrication : un entretien préventif quotidien, mensuel ou hebdomadaire est nécessaire pour garantir le bon fonctionnement des moules. Il comprend le nettoyage, l'inspection et… ↩