¿Está su sistema de refrigeración de moldes de inyección listo para mejorar? ¡Exploremos este viaje juntos!

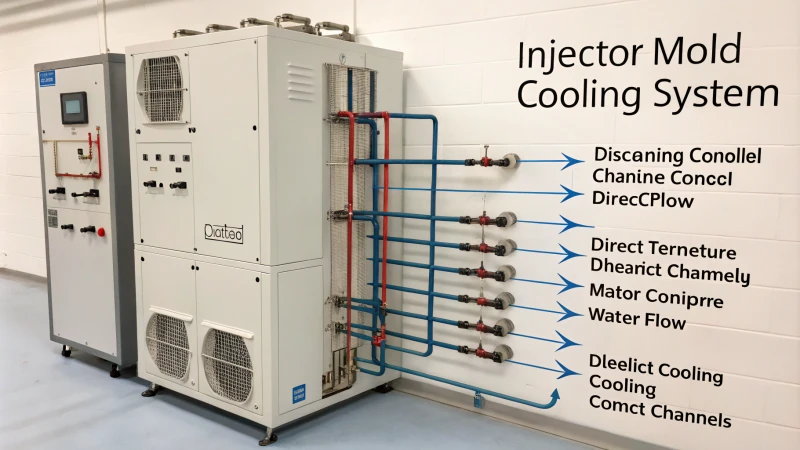

Para optimizar un sistema de enfriamiento de moldes de inyección, seleccione el método de enfriamiento apropiado, diseñe una distribución uniforme de las vías fluviales, calcule los tamaños precisos de los canales y controle los caudales con precisión. Estas estrategias garantizan una eliminación eficaz del calor, mejorando la calidad del producto.

En mis inicios en el diseño de moldes, rápidamente me di cuenta de la importancia del sistema de refrigeración para una calidad excelente. Los métodos de enfriamiento simples afectan en gran medida nuestros resultados. El enfriamiento directo es sorprendente para moldes fáciles. Las formas complejas necesitan soluciones indirectas inteligentes, como barras de refrigeración. ¡Encontrar el equilibrio perfecto lo es todo! En esta publicación de blog, comparto ideas y estrategias que cambiaron mi enfoque. Espero que te inspiren a mejorar tus propios diseños.

Los métodos de enfriamiento directo son siempre más efectivos que los indirectos.FALSO

Si bien el enfriamiento directo puede ser efectivo, el mejor método depende de los requisitos específicos de diseño del molde y de los materiales utilizados.

El control adecuado del caudal es esencial para una refrigeración eficiente.Verdadero

Controlar el caudal de agua de refrigeración es fundamental para mantener temperaturas óptimas y mejorar la calidad del producto durante el proceso de moldeo.

- 1. ¿Por qué es crucial el enfriamiento efectivo en el moldeo por inyección?

- 2. ¿Cómo afectan los diferentes métodos de enfriamiento al rendimiento del molde?

- 3. ¿Qué factores debo considerar al planificar el diseño de las vías fluviales de refrigeración?

- 4. ¿Cómo puedo calcular con precisión el tamaño de los canales de refrigeración?

- 5. ¿Cómo afecta el caudal a la eficiencia de refrigeración?

- 6. ¿Cómo afectan los diseños de conexión y sellado a la confiabilidad del sistema de enfriamiento?

- 7. Conclusión

¿Por qué es crucial el enfriamiento efectivo en el moldeo por inyección?

¿Alguna vez te has preguntado por qué algunos productos de moldeo por inyección lucen perfectos, pero otros tienen defectos? Exploremos el fascinante mundo del enfriamiento en el moldeo por inyección. Es muy importante. ¡Este proceso importa más de lo que piensas!

El enfriamiento eficaz en el moldeo por inyección mejora la calidad del producto al reducir los defectos, optimiza los tiempos de los ciclos, garantiza temperaturas uniformes del molde para una contracción constante y aumenta la eficiencia de la producción.

Comprensión del enfriamiento en el moldeo por inyección

Cuando comencé en el moldeo por inyección, rápidamente vi lo vital que es una buena refrigeración para la fabricación. No se trata sólo de sacar el producto rápidamente; se trata de perfección en cada detalle, desde pequeñas curvas hasta el acabado suave. Un enfriamiento adecuado hace que un producto pase de ser decepcionante a impresionante. Recuerdo un proyecto en el que una mala refrigeración provocó deformaciones: una lección difícil. Comprender cómo controlar el enfriamiento no solo logra una contracción uniforme sino que también reduce defectos como las molestas marcas de hundimiento. El enfriamiento es un paso crucial.

Tipos de métodos de enfriamiento

-

Enfriamiento directo : a menudo utilizo enfriamiento directo para formas de moldes simples. Este método coloca canales de refrigeración justo dentro del molde, permitiendo que el agua fluya cerca de la cavidad y absorba el calor rápidamente. Trabajé en un molde plano pequeño donde los canales nos ayudaron a terminar rápido sin perder calidad. El enfriamiento directo acelera el proceso. Para obtener más información sobre las técnicas de enfriamiento directo 1 , haga clic aquí.

-

Enfriamiento indirecto : Con moldes complejos, paso al enfriamiento indirecto. Para ello se utilizan varillas o insertos colocados para eliminar el calor de forma eficaz. Recuerdo haber usado esto en un diseño resistente; ¡Verlo funcionar sin sobrecalentarse fue satisfactorio! Obtenga más información sobre los métodos de enfriamiento indirecto 2 aquí.

Planificación del diseño de vías navegables de refrigeración.

Un diseño inteligente para enfriar las vías fluviales es vital para la disipación del calor.

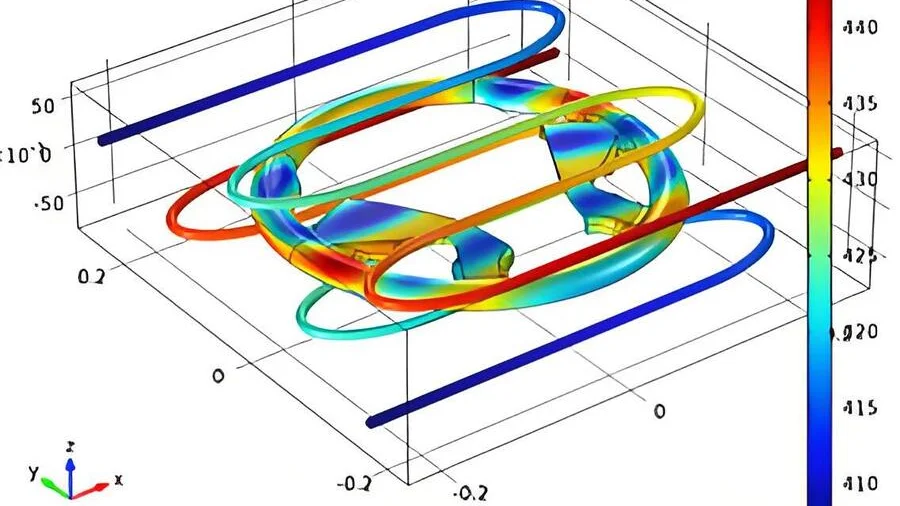

- Distribución uniforme : la distribución uniforme alrededor de la cavidad es clave. Para formas regulares, diseños como un anillo o tres en raya pueden equilibrar la refrigeración. Una vez diseñé canales para un molde de tapa de botella redonda y ver esos círculos fue un momento de orgullo.

- Consideración de la forma del producto : La forma del producto es crucial; las áreas más gruesas necesitan canales más cercanos para evitar marcas de contracción. En un proyecto con refuerzos, aprendí a colocar los canales con cuidado para evitar defectos de enfriamiento lento.

Calcular el tamaño del canal de enfriamiento

El tamaño de los canales de refrigeración afecta la eficiencia de la refrigeración:

| Aspecto | Detalles |

|---|---|

| Diámetro | Normalmente oscila entre 6 mm y 16 mm; Los diámetros más grandes permiten un mejor flujo pero ocupan más espacio. |

| Longitud | Debe proporcionar suficiente tiempo de residencia para la absorción de calor sin una caída excesiva de presión. |

Al principio tuve problemas con la ecuación del equilibrio térmico; es fantástico para encontrar las mejores dimensiones de canal. Explore más sobre cómo calcular las dimensiones del canal de enfriamiento 3 .

Control de caudal y volumen

La gestión del flujo de agua de refrigeración ha cambiado mi proceso:

- Control del caudal : mantengo los caudales entre 0,3 y 2 m/s para un buen intercambio de calor; demasiado bajo corre el riesgo de una refrigeración deficiente, mientras que demasiado alto significa mayores costos y problemas de presión.

- Cálculo de flujo : la ecuación de balance de calor Q = mc/△T ayuda a calcular el flujo en función de la carga de calor. Profundice en los cálculos de caudal 4 para obtener más información.

Diseños de conexión y sellado.

No ignore las conexiones de las tuberías:

- Métodos de conexión : elija entre soldadura para mayor resistencia o juntas de tuberías para facilitar el mantenimiento; cada uno tiene pros y contras según las necesidades.

- Diseño de sellado : Un sello sólido detiene las fugas; Probé diferentes materiales considerando la temperatura y la resistencia a la corrosión. Obtenga más información sobre los diseños de sellado 5 aquí.

El enfriamiento efectivo reduce los defectos en los productos moldeados por inyección.Verdadero

Una refrigeración adecuada minimiza problemas como deformaciones y marcas de hundimiento, lo que garantiza una mayor calidad en los artículos moldeados por inyección.

El enfriamiento indirecto es innecesario para estructuras de moldes complejas.FALSO

Los moldes complejos requieren métodos de enfriamiento indirecto para gestionar eficazmente el calor sin comprometer la integridad.

¿Cómo afectan los diferentes métodos de enfriamiento al rendimiento del molde?

¿Piensa en cómo los métodos de enfriamiento afectan la calidad de sus productos moldeados? Aprender sobre estos métodos cambia la forma en que abordamos la fabricación en moldeo por inyección.

Los métodos de enfriamiento impactan significativamente el rendimiento del molde al afectar la transferencia de calor, el tiempo del ciclo y la calidad del producto. La disposición, el tamaño, el control de flujo y el diseño del sello óptimos son cruciales para una refrigeración eficaz.

Comprensión de los métodos de enfriamiento en el moldeo

Los métodos de enfriamiento desempeñan un papel crucial en el rendimiento de los moldes, particularmente en el proceso de moldeo por inyección. La elección del método de enfriamiento puede afectar significativamente la eficiencia de la transferencia de calor, los tiempos de ciclo y la calidad general del producto. Así es como los diferentes métodos de enfriamiento afectan el rendimiento del molde:

Enfriamiento directo

El enfriamiento directo se emplea normalmente para moldes de formas simples. Este método implica incorporar canales de agua de refrigeración directamente en la cavidad del molde.

- Alta eficiencia : este método permite que el agua de refrigeración fluya estrechamente a lo largo de las paredes de la cavidad, absorbiendo el calor de manera eficiente.

- Ejemplo : en moldes de inyección planos pequeños, los canales de agua de enfriamiento distribuidos uniformemente en la parte posterior de la cavidad pueden enfriar rápidamente el producto, lo que reduce los tiempos del ciclo. Por ejemplo, la eficiencia de enfriamiento 6 se puede optimizar diseñando vías fluviales directas.

| Ventajas | Desventajas |

|---|---|

| Alta eficiencia de enfriamiento | Limitado a formas más simples |

| Tiempos de ciclo más cortos | No apto para geometrías complejas |

Enfriamiento indirecto

Cuando se trata de estructuras de moldes complejas donde el enfriamiento directo no es práctico, se emplean métodos de enfriamiento indirecto.

- Varillas e insertos de enfriamiento : se utilizan para transferir calor mediante conducción desde el molde al medio de enfriamiento.

- Ejemplo : Las varillas metálicas con canales internos se pueden colocar estratégicamente en zonas de difícil acceso. Esto asegura un enfriamiento efectivo mientras se mantiene la integridad del molde. Explorar técnicas de enfriamiento indirecto 7 puede ayudar a diseñadores como Jacky a optimizar el rendimiento.

Planificación del diseño de vías navegables de refrigeración

La planificación adecuada del diseño del canal de enfriamiento es esencial para lograr un enfriamiento uniforme en todo el molde.

- Principio de distribución uniforme : los canales de agua espaciados uniformemente garantizan que cada parte de la cavidad se enfríe a un ritmo similar.

- Consideraciones de forma : Para formas regulares, los canales se pueden diseñar en patrones circulares o de cuadrícula. Por ejemplo, en moldes para tapas redondas de botellas de plástico, los círculos concéntricos son eficaces. Puede obtener más información sobre el diseño de vías navegables 8 aquí.

| Tipo de diseño | Solicitud |

|---|---|

| Circular | Productos redondos |

| Red | Productos cuadrados o rectangulares. |

Cálculo del tamaño de los canales de enfriamiento.

Determinar el tamaño y las dimensiones de los canales de enfriamiento es fundamental para el rendimiento eficaz del molde.

- Consideraciones sobre el diámetro : el diámetro suele oscilar entre 6 mm y 16 mm, equilibrando el espacio y la eficiencia del flujo.

- Cálculos de longitud : debe optimizarse para proporcionar un tiempo de residencia suficiente para la absorción de calor sin caídas de presión excesivas. Comprender el cálculo del tamaño 9 es vital para los diseños de Jacky.

Control de caudal y volumen

Controlar el caudal y el volumen de agua de refrigeración es crucial para mantener temperaturas óptimas del molde.

- Gestión del caudal : los caudales ideales suelen estar entre 0,3 y 2 m/s, lo que garantiza un intercambio de calor eficaz sin desperdicio de energía.

- Cálculos de flujo : el uso de la ecuación de balance de calor ayuda a determinar los caudales necesarios en función de la carga de calor y otros factores. Explore más sobre el control de flujo: 10 técnicas que pueden mejorar la eficiencia de enfriamiento.

| Rango de caudal | Trascendencia |

|---|---|

| 0,3 – 0,5 m/s | Refrigeración insuficiente |

| 1,0 – 2,0 m/s | Refrigeración óptima |

Diseño de conexión y sellado

El diseño de conexiones de tuberías y mecanismos de sellado es esencial para evitar fugas y mantener la eficiencia del sistema.

- Métodos de conexión : Las opciones incluyen soldar o usar uniones de tuberías; cada uno tiene sus ventajas e inconvenientes en cuanto a mantenimiento y robustez.

- Materiales de sellado : Seleccionar materiales apropiados que resistan las variaciones de temperatura y la corrosión es crucial para la longevidad y la confiabilidad. Una comprensión profunda de los diseños de sellado 11 puede evitar fallas durante la operación.

Al abordar estos diversos factores involucrados en los métodos de enfriamiento, los diseñadores pueden mejorar significativamente el rendimiento del molde, garantizando productos de alta calidad y optimizando al mismo tiempo la eficiencia de la producción.

El enfriamiento directo es más eficiente que los métodos de enfriamiento indirecto.Verdadero

El enfriamiento directo permite una mejor absorción del calor debido al flujo de agua cercano, lo que mejora la eficiencia en comparación con los métodos indirectos.

El diámetro del canal de enfriamiento afecta significativamente el rendimiento del molde.Verdadero

El diámetro de los canales de enfriamiento afecta la eficiencia de la transferencia de calor y las caídas de presión, aspectos cruciales para el funcionamiento eficaz del molde.

¿Qué factores debo considerar al planificar el diseño de las vías fluviales de refrigeración?

El diseño de canales de refrigeración implica más que detalles técnicos. Combina la ciencia con el arte. Cada elección que decido realmente impacta el desempeño. Explore las partes importantes que dirigen mi proceso de planificación.

Al planificar los diseños de las vías fluviales de enfriamiento, considere el método de enfriamiento (directo/indirecto), el diseño de distribución, el tamaño del canal, el caudal y los diseños de sellado, ya que estos factores impactan significativamente la eficiencia de la transferencia de calor.

Determinar el método de enfriamiento

Al planificar el diseño de un canal de refrigeración, el método de refrigeración es crucial. Hay dos enfoques principales:

-

Enfriamiento directo : este método es eficaz para moldes de formas simples. Implica colocar el canal de agua de refrigeración directamente en la cavidad del molde para garantizar que el agua de refrigeración fluya cerca de la pared de la cavidad, mejorando la transferencia de calor.

- Ejemplo : en moldes de inyección planos pequeños, los canales de agua distribuidos uniformemente en la parte posterior de la cavidad mejoran significativamente la eficiencia de enfriamiento.

-

Enfriamiento indirecto : este método se utiliza para estructuras de moldes más complejas. Aquí se emplean varillas o insertos de refrigeración, que transfieren calor por conducción.

- Ejemplo : Las varillas metálicas con canales internos se pueden colocar estratégicamente en áreas a las que es difícil llegar directamente con canales de refrigeración.

Planificación del diseño de vías navegables de refrigeración

El diseño de los canales de refrigeración debe seguir principios específicos para garantizar una refrigeración eficaz:

- Distribución uniforme: Para lograr un enfriamiento uniforme en todas las partes del molde, los canales de agua deben estar dispuestos uniformemente alrededor de la cavidad.

- Para formas regulares : los moldes con diseños simétricos (como redondos o cuadrados) pueden tener disposiciones de canales concéntricos o en forma de rejilla.

- Características de la forma del producto: El diseño debe considerar la forma del producto y el espesor de la pared.

- Ejemplo : para productos con paredes más gruesas, colocar canales de agua más cerca de esas áreas puede ayudar a reducir los tiempos de enfriamiento.

| Tipo de forma | Diseño de vías navegables recomendado |

|---|---|

| Regular | Patrón de anillo o tres en raya |

| Irregular | Caminos personalizados basados en la geometría. |

Calcule el tamaño del canal de enfriamiento

El tamaño adecuado del canal de refrigeración es vital para un rendimiento óptimo:

- Determine el diámetro : normalmente entre 6 y 16 mm, según el tamaño del molde y los requisitos del producto. Un diámetro mayor permite un mejor flujo pero ocupa más espacio.

- Calcular longitud: Asegure un tiempo de residencia adecuado para el enfriamiento sin causar caídas de presión excesivas. La longitud se puede derivar de ecuaciones de equilibrio térmico considerando varios factores, tales como:

- Capacidad calorífica del plástico.

- Tiempo del ciclo de inyección

- Temperatura del molde

Consideración del caudal y volumen del agua de refrigeración

El caudal y el volumen influyen directamente en la eficiencia de refrigeración:

- Control de caudal : Idealmente mantenido entre 0,3 y 2 m/s para optimizar el intercambio de calor. Un caudal bajo produce una refrigeración inadecuada, mientras que un caudal alto puede aumentar el consumo de energía.

- Cálculo de flujo: Utilice la ecuación de balance de calor $Q = mc\Delta T$ para determinar el caudal necesario en función de:

- Carga de calor del molde.

- Capacidad calorífica específica del agua.

Diseño de conexión y sellado

La conexión y el sellado eficaces son fundamentales para evitar fugas:

- Métodos de conexión de tuberías : Las opciones incluyen soldadura y conexiones de juntas de tuberías. Cada método tiene sus ventajas y desventajas en cuanto a durabilidad y facilidad de mantenimiento.

- Diseño de sellado : emplee materiales como sellos de caucho que resistan las variaciones de temperatura y garanticen la integridad a largo plazo en la interfaz entre tuberías y moldes.

| Método de conexión | Ventajas | Desventajas |

|---|---|---|

| Soldadura | Fuerte, duradero | Mantenimiento difícil |

| Junta de tubería | Fácil de instalar/quitar | Puede que no sea tan fuerte |

El enfriamiento directo es mejor para formas de moldes complejas.FALSO

Esta afirmación es falsa; El enfriamiento directo es efectivo para moldes de formas simples, no para los complejos.

El diámetro del canal debe ser de 6 a 16 mm para una refrigeración óptima.Verdadero

Esta afirmación es cierta; El diámetro recomendado para los canales de enfriamiento generalmente se encuentra dentro de este rango de efectividad.

¿Cómo puedo calcular con precisión el tamaño de los canales de refrigeración?

Determinar el tamaño de los canales de refrigeración implica algo más que un simple trabajo técnico. Desempeña un papel muy crucial en el éxito de mis procesos de moldeo. Permítanme explicarles cómo afronto este desafío con éxito.

Para calcular con precisión el tamaño del canal de enfriamiento, considere el método de enfriamiento, la disposición y el diseño del canal, el diámetro y la longitud del canal, el caudal y el diseño de la conexión, optimizando cada factor para un rendimiento de enfriamiento eficiente.

Elegir el método de enfriamiento

El primer paso es elegir el método de enfriamiento adecuado. Realmente da forma a mi diseño.

-

Enfriamiento directo : este método se adapta a moldes de formas simples. Trabajé en un proyecto con pequeños moldes de inyección planos. Coloqué canales de refrigeración justo dentro de la cavidad. Ver el flujo de agua de refrigeración fue realmente satisfactorio. ¡Funcionó eficientemente!

-

Enfriamiento indirecto : A veces, los diseños se vuelven complejos. El acceso directo no es posible. En tales casos, elijo el enfriamiento indirecto. Una vez usé varillas de enfriamiento en áreas de difícil acceso. Estas varillas tenían canales internos. Observar la conducción del calor fue asombroso. Eliminó el calor sin flujo directo de agua.

Planificación del diseño del canal de refrigeración

A continuación, planifico el diseño de los canales de refrigeración. La distribución uniforme de la temperatura en todo el molde es crucial. La precisión marca la diferencia.

| Principio | Descripción |

|---|---|

| Distribución uniforme | Distribuya uniformemente los canales de agua alrededor de la cavidad para garantizar que todas las áreas se enfríen uniformemente. |

| Características de la forma del producto | Es esencial diseñar vías navegables según su forma; las áreas gruesas retienen el calor por más tiempo. |

Por ejemplo, los diseños circulares concéntricos funcionan bien para moldes redondos, como tapas de botellas de plástico.

Calcular el tamaño de los canales de enfriamiento

Una vez que estoy seguro de mi método y diseño de enfriamiento, calculo los tamaños de los canales de enfriamiento.

- Determine el diámetro : Los diámetros suelen oscilar entre 6 mm y 16 mm . Los diámetros más grandes permiten un mayor flujo de agua; sin embargo, también ocupan espacio en el molde.

-

Calcule la longitud : la longitud es igualmente vital; debe absorber suficiente calor sin provocar caídas de presión. A menudo utilizo una ecuación de equilibrio térmico como guía:

Q = mc/ΔT

Dónde:

- Q = calor a absorber

- m = caudal másico

- c = capacidad calorífica específica

- ΔT = cambio de temperatura

Consideraciones de caudal y volumen

Controlar el caudal de agua de refrigeración es un punto de inflexión para una refrigeración eficiente.

- Control del caudal : mi objetivo es un caudal de entre 0,3 y 2 m/s . Si es demasiado bajo, el intercambio de calor se ve afectado; demasiado alto, los costos de la energía aumentan abruptamente.

- Cálculo de flujo : utilizo la carga de calor y la capacidad calorífica específica del agua de refrigeración para encontrar los caudales necesarios. ¡Subestimar esto puede resultar en un enfriamiento inadecuado y momentos de mucha ansiedad!

Diseño de conexión y sellado

Las conexiones de tuberías efectivas mantienen un sistema sellado.

- Métodos de conexión de tuberías : Probé métodos de soldadura y unión de tuberías; cada uno tiene ventajas e inconvenientes con respecto al mantenimiento y la instalación.

- Diseño de sellado : Un buen sellado evita fugas al elegir materiales que resistan las condiciones del molde; ¡Pocas cosas arruinan un proyecto más rápido que las filtraciones inesperadas!

Tener en cuenta estos detalles me permite calcular con precisión los tamaños de los canales de refrigeración, optimizando el rendimiento en cada diseño que creo.

El enfriamiento directo es adecuado para estructuras de moldes complejas.FALSO

El enfriamiento directo es mejor para moldes simples; Los moldes complejos requieren métodos indirectos.

El diámetro del canal de refrigeración debe oscilar entre 6 mm y 16 mm.Verdadero

El diámetro de los canales de refrigeración suele oscilar entre 6 mm y 16 mm para un flujo óptimo.

¿Cómo afecta el caudal a la eficiencia de refrigeración?

¿Alguna vez has pensado por qué algunos sistemas de refrigeración parecen casi mágicos mientras que otros tienen problemas? La razón suele ser algo simple pero importante: el caudal. Este factor juega un papel importante en la eficiencia de enfriamiento. Es especialmente importante en el diseño de moldes.

El caudal influye significativamente en la eficiencia de enfriamiento al afectar la transferencia de calor y el rendimiento del sistema. Los caudales óptimos garantizan un funcionamiento eficiente y rentable al equilibrar la eliminación de calor y el consumo de energía.

Comprensión del caudal en sistemas de refrigeración

Realmente aprecio la importancia del caudal en los sistemas de refrigeración. El caudal se refiere a la cantidad de fluido refrigerante que viaja a través de un sistema en un tiempo determinado, generalmente mostrado en litros por minuto (L/min) o metros por segundo (m/s). Recuerdo la primera vez que cambié el caudal de un sistema de refrigeración; ¡Se sintió como encender un interruptor! El intercambio de calor rápidamente se volvió más eficiente y noté que la calidad de los productos moldeados mejoró notablemente.

El caudal es crucial para la eficiencia de la transferencia de calor en los moldes de enfriamiento. Un caudal más alto generalmente mejora el intercambio de calor porque más agua de refrigeración toca las superficies calentadas. Sin embargo, se necesita el equilibrio adecuado: un caudal excesivamente alto provoca mayores costes energéticos y pérdidas de presión insostenibles.

Métodos de enfriamiento directo versus indirecto

Elegir el método de refrigeración correcto ha sido muy importante para mí como diseñador. Esto es lo que he aprendido:

-

Enfriamiento directo : mejor para moldes de formas simples donde los canales de enfriamiento tocan directamente la cavidad del molde. Esto permite que el agua de refrigeración fluya cerca de las paredes de la cavidad, eliminando el calor de manera eficiente. Para moldes de inyección planos pequeños, distribuyo canales de agua de enfriamiento uniformemente en la parte posterior de la cavidad, lo que permite un enfriamiento rápido y productos moldeados encantadores.

-

Enfriamiento indirecto : los moldes complejos a menudo no pueden utilizar enfriamiento directo. En estos casos, utilicé varillas o insertos de enfriamiento: varillas de metal con canales interiores que se enfrían por conducción en lugar de por flujo directo. Este método mantiene la eficiencia de enfriamiento incluso con diseños complejos.

Importancia del diseño de las vías fluviales de refrigeración

La planificación adecuada del diseño del canal de refrigeración es crucial para garantizar una temperatura uniforme en toda la cavidad del molde. Aquí hay puntos clave a considerar:

| Aspecto de diseño | Descripción |

|---|---|

| Distribución uniforme | Los canales de refrigeración deben distribuirse uniformemente alrededor de la cavidad para evitar puntos calientes. |

| Consideración de la forma | El diseño debe reflejar la forma del producto; por ejemplo, círculos concéntricos para moldes redondos. |

| Espesor de la pared | Para espesores de pared desiguales, los canales deben estar más cerca de áreas más gruesas para un enfriamiento eficiente. |

Control del caudal y sus efectos

Es necesario mantener un buen caudal para lograr una refrigeración eficiente:

-

Recomendaciones de caudal : El caudal ideal oscila entre 0,3 y 2 m/s . Una tasa baja puede causar un intercambio de calor deficiente, mientras que una tasa alta genera un uso innecesario de energía y costos más altos.

-

Pérdida de presión : el aumento de los caudales genera pérdidas de presión significativas que afectan la eficiencia de la bomba y el rendimiento general del sistema; el equilibrio es clave.

Calcular el caudal requerido

Calcular el caudal necesario en función de la carga de calor es muy importante:

-

Ecuación del equilibrio térmico : La ecuación fundamental es:

Q = mc/ΔT

Dónde:

- Q = Calor (W)

- m = Caudal másico (kg/s)

- c = Capacidad calorífica específica (J/kg·K)

- ΔT = Cambio de temperatura (K)

Esta ecuación me ayuda a decidir cuánta agua de refrigeración se necesita.

Diseño de conexión y sellado

Unas buenas conexiones y un sellado en los canales de refrigeración son cruciales para la fiabilidad del sistema:

-

Métodos de conexión : La soldadura proporciona resistencia pero complica el mantenimiento; Las juntas de tuberías facilitan el acceso para reparaciones y cambios.

-

Materiales de sellado : El sellado eficaz previene fugas y debe soportar temperaturas y presiones de funcionamiento; Elegir los materiales adecuados es muy importante. Los sellos de goma han sido excelentes para mí, ya que ofrecen sellos duraderos en condiciones operativas.

Comprender el efecto del caudal en la eficiencia de la refrigeración va más allá de los números; Implica una aplicación práctica para diseñar sistemas de refrigeración eficientes. Para una comprensión más profunda, estos recursos son útiles: técnicas avanzadas de enfriamiento 12 o cálculos de caudal 13 . ¡Estoy emocionado de ver cómo estos conocimientos pueden enriquecer sus proyectos!

Los caudales más altos mejoran la eficiencia de enfriamiento en los moldes.Verdadero

Los mayores caudales mejoran el intercambio de calor al maximizar el contacto entre el fluido refrigerante y las superficies calentadas, lo que mejora la eficiencia de enfriamiento en aplicaciones de moldes.

El enfriamiento directo es siempre más eficiente que el enfriamiento indirecto.FALSO

Si bien el enfriamiento directo es efectivo para moldes simples, los métodos indirectos son necesarios para diseños complejos, lo que hace que el enfriamiento directo no sea universalmente superior.

¿Cómo afectan los diseños de conexión y sellado a la confiabilidad del sistema de enfriamiento?

¿Alguna vez has pensado en cómo las pequeñas decisiones de diseño afectan realmente a un sistema de refrigeración? Los diseños de conexión y sellado juegan un papel importante. Son esenciales en este proceso. Déjame explicarte por qué son tan importantes.

Los diseños de conexión y sellado son vitales para la confiabilidad del sistema de enfriamiento, lo que influye en la facilidad de mantenimiento, la prevención de fugas y el rendimiento y, en última instancia, extiende la vida útil del sistema.

Comprender los métodos de conexión

Los métodos de conexión en los sistemas de refrigeración afectan en gran medida la confiabilidad. No se trata sólo de la apariencia o la facilidad de instalación. Realmente se trata de rendimiento bajo presión.

Soldadura versus conexiones de juntas de tuberías

| Método de conexión | Ventajas | Desventajas |

|---|---|---|

| Soldadura | Fuerte y duradero | Mantenimiento difícil |

| Junta de tubería | Fácil de instalar y mantener | Puede que no sea tan fuerte como la soldadura. |

Una vez elegí conexiones de soldadura para un proyecto. Eran increíblemente fuertes. Pero durante el mantenimiento, prefería tener uniones de tuberías. Las juntas de tuberías son excelentes para el desmontaje, especialmente en lugares industriales donde el mantenimiento regular es importante. Seleccionar el método de conexión correcto probablemente le salve de problemas futuros.

Importancia del diseño de sellado

El diseño de sellado es el héroe anónimo de los sistemas de refrigeración. Un buen diseño de sellado evita fugas, evitando ineficiencias y reparaciones costosas.

Factores clave en la selección del material de sellado

- Resistencia a la temperatura : El material debe soportar el calor.

- Resistencia a la corrosión : Debe resistir productos químicos.

- Longevidad del rendimiento : ¡Los sellos deberían durar mucho tiempo!

Por ejemplo, una vez elegí juntas de goma para juntas de tuberías. Esta elección mejoró nuestra eficiencia de enfriamiento, evitando fugas y posibles desastres por sobrecalentamiento. Es sorprendente cómo una elección afecta la confiabilidad del sistema.

Diseño para la eficiencia del flujo

La eficiencia del flujo es otro aspecto muy importante relacionado con los diseños de conexión y sellado.

Control de caudal

| Caudal (m/s) | Efecto sobre el enfriamiento |

|---|---|

| < 0.5 | Pobre eficiencia de enfriamiento |

| 0.5 – 1.5 | Eficiencia de refrigeración óptima |

| > 2 | Aumento de los costos de energía. |

En mi experiencia, encontrar el equilibrio correcto del caudal es esencial. Demasiado lento y el enfriamiento es deficiente. ¡Demasiado rápido y los costos de energía aumentan! Normalmente mi objetivo es un caudal de entre 0,5 y 1,5 m/s para un rendimiento óptimo.

Estudios de casos y aplicaciones

Las aplicaciones del mundo real ofrecen lecciones valiosas. Por ejemplo, en las soluciones de refrigeración de centros de datos 14 , el sellado inadecuado provocó graves daños por agua y tiempos de inactividad inesperados. Es un claro recordatorio de por qué es tan importante el diseño adecuado.

Por el contrario, los proyectos centrados detalladamente en tuberías y sellado generaron impresionantes ahorros de costos y una mayor vida útil de los equipos, como los observados en procesos industriales 15 o sistemas HVAC 16 . Esos momentos exitosos hacen que todo el esfuerzo valga la pena.

Las conexiones soldadas mejoran la confiabilidad del sistema de enfriamiento.Verdadero

Las conexiones soldadas proporcionan una sólida integridad estructural, lo que mejora la confiabilidad de los sistemas de enfriamiento. Sin embargo, complican las tareas de mantenimiento debido a su carácter permanente.

Las uniones de tuberías son siempre más fuertes que las conexiones soldadas.FALSO

Las conexiones de juntas de tuberías son más fáciles de mantener pero normalmente no ofrecen la misma resistencia que las conexiones soldadas, lo que hace que esta afirmación sea falsa.

Conclusión

Explore estrategias esenciales para diseñar sistemas eficientes de enfriamiento de moldes de inyección, centrándose en métodos de enfriamiento, planificación de diseño, tamaño de canales, control de caudal y diseño de sellado.

-

Explore este enlace para comprender cómo el enfriamiento efectivo afecta significativamente los procesos de moldeo por inyección y la calidad del producto. ↩

-

Este recurso proporcionará información más profunda sobre varios métodos de enfriamiento utilizados en el moldeo por inyección. ↩

-

Descubra las mejores prácticas para gestionar los caudales en los sistemas de refrigeración de moldeo por inyección. ↩

-

Este artículo cubre diseños esenciales de conexión y sellado para evitar fugas en los sistemas de refrigeración. ↩

-

Obtenga información sobre cómo una planificación adecuada del diseño de los canales de refrigeración puede mejorar la eficiencia en el moldeo por inyección. ↩

-

Explore este enlace para descubrir información práctica sobre los métodos de enfriamiento y su impacto en el rendimiento del molde, mejorando sus estrategias de diseño. ↩

-

Este recurso ofrece técnicas avanzadas para el enfriamiento indirecto que pueden mejorar significativamente los diseños de sus moldes. ↩

-

Conozca diseños de distribución efectivos para canales de refrigeración que garanticen una distribución uniforme de la temperatura entre los moldes. ↩

-

Obtenga información sobre cómo calcular el tamaño óptimo de los canales de refrigeración para maximizar la eficiencia de la transferencia de calor. ↩

-

Comprenda la importancia del control del caudal para optimizar la temperatura del molde y prevenir problemas de sobrecalentamiento. ↩

-

Revisar las estrategias de diseño de sellado que eviten fugas en los sistemas de enfriamiento y garanticen la durabilidad. ↩

-

Explore cómo los caudales afectan la eficiencia de la refrigeración y conozca las mejores prácticas para optimizar sus sistemas. ↩

-

Encuentre pautas detalladas sobre cómo calcular los caudales necesarios para sus aplicaciones de refrigeración. ↩

-

Explore las mejores prácticas para diseños de conexión y sellado para mejorar la confiabilidad y el rendimiento del sistema de enfriamiento. ↩

-

Aprenda a seleccionar materiales de sellado que garanticen un funcionamiento eficaz del sistema de refrigeración sin fugas. ↩

-

Descubra cómo calcular caudales óptimos en sistemas de refrigeración para mejorar la confiabilidad. ↩