Ist Ihr Spritzgusskühlsystem verbesserungswürdig? Lassen Sie uns diese Reise gemeinsam erkunden!

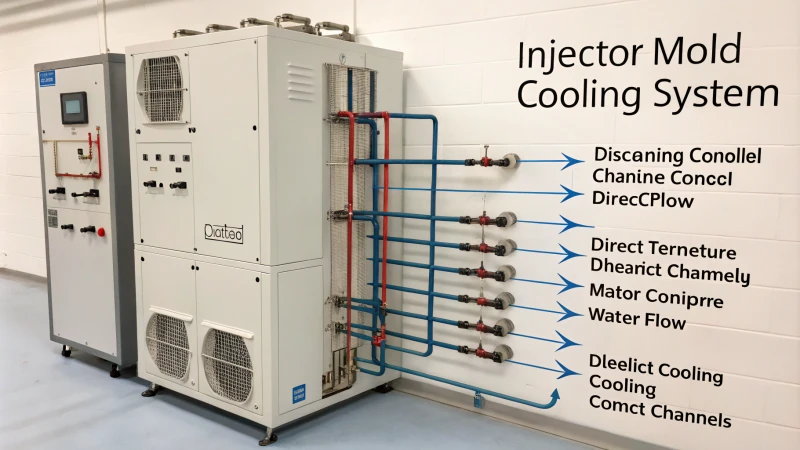

Um ein Kühlsystem für Spritzgussformen zu optimieren, wählen Sie die geeignete Kühlmethode, gestalten Sie eine gleichmäßige Wasserwegverteilung, berechnen Sie präzise Kanalgrößen und steuern Sie die Durchflussraten genau. Diese Strategien gewährleisten eine effektive Wärmeabfuhr und verbessern die Produktqualität.

In meinen Anfängen im Formenbau wurde mir schnell klar, wie wichtig das Kühlsystem für eine hervorragende Qualität ist. Einfache Kühlmethoden haben großen Einfluss auf unsere Ergebnisse. Die direkte Kühlung eignet sich hervorragend für einfache Formen. Komplexe Formen erfordern intelligente indirekte Lösungen wie Kühlstäbe. Die perfekte Balance zu finden ist alles! In diesem Blogbeitrag teile ich Erkenntnisse und Strategien, die meinen Ansatz verändert haben. Ich hoffe, sie inspirieren Sie, Ihre eigenen Designs zu verbessern.

Direkte Kühlmethoden sind immer effektiver als indirekte.FALSCH

Während die direkte Kühlung effektiv sein kann, hängt die beste Methode von den spezifischen Anforderungen an die Formkonstruktion und den verwendeten Materialien ab.

Für eine effiziente Kühlung ist eine ordnungsgemäße Steuerung der Durchflussmenge unerlässlich.WAHR

Die Steuerung des Kühlwasserdurchflusses ist entscheidend für die Aufrechterhaltung optimaler Temperaturen und die Verbesserung der Produktqualität während des Formprozesses.

- 1. Warum ist eine effektive Kühlung beim Spritzgießen so wichtig?

- 2. Wie wirken sich unterschiedliche Kühlmethoden auf die Formleistung aus?

- 3. Welche Faktoren sollte ich bei der Planung von Kühlwasserstraßenlayouts berücksichtigen?

- 4. Wie kann ich die Größe von Kühlkanälen genau berechnen?

- 5. Wie wirkt sich die Durchflussrate auf die Kühleffizienz aus?

- 6. Wie wirken sich Verbindungs- und Dichtungsdesigns auf die Zuverlässigkeit des Kühlsystems aus?

- 7. Abschluss

Warum ist eine effektive Kühlung beim Spritzgießen so wichtig?

Haben Sie sich jemals gefragt, warum einige Produkte aus dem Spritzguss perfekt aussehen, andere jedoch Mängel aufweisen? Entdecken Sie die faszinierende Welt der Kühlung beim Spritzgießen. Es ist sehr wichtig. Dieser Prozess ist wichtiger als Sie vielleicht denken!

Eine effektive Kühlung beim Spritzgießen verbessert die Produktqualität durch die Reduzierung von Fehlern, optimiert die Zykluszeiten, sorgt für gleichmäßige Formtemperaturen für eine gleichmäßige Schrumpfung und steigert die Produktionseffizienz.

Kühlung beim Spritzgießen verstehen

Als ich mit dem Spritzgießen begann, wurde mir schnell klar, wie wichtig eine gute Kühlung für die Fertigung ist. Es geht nicht nur darum, das Produkt schnell auf den Markt zu bringen; Es geht um Perfektion in jedem Detail, von kleinen Rundungen bis hin zur glatten Oberfläche. Durch die richtige Kühlung wird ein Produkt von enttäuschend zu beeindruckend. Ich erinnere mich an ein Projekt, bei dem eine schlechte Kühlung zu Verformungen führte – eine schwierige Lektion. Wenn man weiß, wie man die Kühlung kontrolliert, erreicht man nicht nur eine gleichmäßige Schrumpfung, sondern reduziert auch Fehler wie lästige Einfallstellen. Die Kühlung ist ein entscheidender Schritt.

Arten von Kühlmethoden

-

Direkte Kühlung : Ich verwende die direkte Kühlung oft für einfache Formen. Bei dieser Methode werden Kühlwasserkanäle direkt in die Form gelegt, sodass das Wasser in die Nähe des Hohlraums fließen und die Wärme schnell absorbieren kann. Ich habe an einer kleinen flachen Form gearbeitet, bei der Wasserwege uns dabei halfen, schnell fertig zu werden, ohne an Qualität einzubüßen. Direkte Kühlung beschleunigt den Prozess. Weitere Informationen zu Direktkühlungstechniken 1 finden Sie hier.

-

Indirekte Kühlung : Bei komplexen Formen wechsle ich zur indirekten Kühlung. Dabei werden Stäbe oder Einsätze eingesetzt, um die Wärme effektiv abzuleiten. Ich erinnere mich, dass ich dies bei einem robusten Design verwendet habe. Zu sehen, wie es ohne Überhitzung gelingt, war befriedigend! hier mehr über indirekte Kühlmethoden 2

Layoutplanung von Kühlwasserstraßen

Ein intelligentes Design für Kühlwasserwege ist für die Wärmeableitung von entscheidender Bedeutung.

- Gleichmäßige Verteilung : Eine gleichmäßige Verteilung im Hohlraum ist der Schlüssel. Bei regelmäßigen Formen können Anordnungen wie ein Ring oder ein Tic-Tac-Toe-Design die Kühlung ausgleichen. Ich habe einmal Kanäle für eine runde Kronkorkenform entworfen und es war ein stolzer Moment, diese Kreise zu sehen.

- Überlegungen zur Produktform : Die Produktform ist entscheidend; Dickere Bereiche benötigen engere Kanäle, um Schrumpfspuren zu vermeiden. Bei einem Projekt mit Verstärkungen habe ich gelernt, Kanäle sorgfältig zu positionieren, um Defekte durch langsame Abkühlung zu vermeiden.

Berechnung der Kühlkanalgröße

Die Größe der Kühlkanäle beeinflusst die Kühleffizienz:

| Aspekt | Einzelheiten |

|---|---|

| Durchmesser | Typischerweise im Bereich von 6 mm bis 16 mm; Größere Durchmesser ermöglichen einen besseren Durchfluss, nehmen aber mehr Platz ein. |

| Länge | Muss eine ausreichende Verweilzeit für die Wärmeaufnahme ohne übermäßigen Druckabfall bieten. |

Am Anfang hatte ich Probleme mit der Wärmebilanzgleichung; Es ist großartig, um die besten Kanalabmessungen zu finden. Erfahren Sie mehr über die Berechnung der Kühlkanalabmessungen 3 .

Durchflussraten- und Volumenkontrolle

Die Steuerung des Kühlwasserflusses hat meinen Prozess verändert:

- Steuerung der Durchflussrate : Für einen guten Wärmeaustausch halte ich die Durchflussraten zwischen 0,3 und 2 m/s. Bei einem zu niedrigen Wert besteht die Gefahr einer schlechten Kühlung, während ein zu hoher Wert zu höheren Kosten und Druckproblemen führt.

- Durchflussberechnung : Die Wärmebilanzgleichung Q = mc/△T hilft bei der Berechnung des Durchflusses basierend auf der Wärmelast. Erfahren Sie mehr Durchflussberechnungen 4

Verbindungs- und Dichtungskonstruktionen

Ignorieren Sie nicht die Rohrverbindungen:

- Verbindungsmethoden : Wählen Sie zwischen Schweißen für mehr Festigkeit oder Rohrverbindungen für eine einfachere Wartung. Jedes hat je nach Bedarf Vor- und Nachteile.

- Dichtungsdesign : Eine solide Dichtung stoppt Lecks; Ich habe verschiedene Materialien im Hinblick auf Temperatur- und Korrosionsbeständigkeit ausprobiert. hier mehr über Dichtungsdesigns 5

Eine effektive Kühlung reduziert Fehler in Spritzgussprodukten.WAHR

Durch die richtige Kühlung werden Probleme wie Verzug und Einfallstellen minimiert und eine höhere Qualität der Spritzgussartikel gewährleistet.

Bei komplexen Formaufbauten ist eine indirekte Kühlung nicht erforderlich.FALSCH

Komplexe Formen erfordern indirekte Kühlmethoden, um die Wärme effektiv zu verwalten, ohne die Integrität zu beeinträchtigen.

Wie wirken sich unterschiedliche Kühlmethoden auf die Formleistung aus?

Denken Sie darüber nach, wie sich Kühlmethoden auf die Qualität Ihrer Formprodukte auswirken? Das Erlernen dieser Methoden verändert die Art und Weise, wie wir mit der Fertigung im Spritzguss umgehen.

Kühlmethoden wirken sich erheblich auf die Leistung der Form aus, indem sie die Wärmeübertragung, die Zykluszeit und die Produktqualität beeinflussen. Optimale Anordnung, Größe, Durchflusskontrolle und Dichtungsdesign sind entscheidend für eine effektive Kühlung.

Kühlmethoden beim Formen verstehen

Kühlmethoden spielen eine entscheidende Rolle für die Leistung von Formen, insbesondere im Spritzgussprozess. Die Wahl der Kühlmethode kann die Effizienz der Wärmeübertragung, die Zykluszeiten und die Gesamtproduktqualität erheblich beeinflussen. So beeinflussen unterschiedliche Kühlmethoden die Formleistung:

Direkte Kühlung

Direkte Kühlung wird typischerweise für einfach geformte Formen eingesetzt. Bei dieser Methode werden Kühlwasserkanäle direkt in den Formhohlraum eingebettet.

- Hohe Effizienz : Bei dieser Methode strömt das Kühlwasser eng an den Hohlraumwänden entlang und absorbiert so effizient die Wärme.

- Beispiel : In kleinen flachen Spritzgussformen können gleichmäßig verteilte Kühlwasserkanäle auf der Rückseite der Kavität das Produkt schnell abkühlen und so die Zykluszeiten verkürzen. Beispielsweise die Kühleffizienz 6 durch die Gestaltung direkter Wasserwege optimiert werden.

| Vorteile | Nachteile |

|---|---|

| Hohe Kühleffizienz | Auf einfachere Formen beschränkt |

| Kürzere Zykluszeiten | Nicht für komplexe Geometrien geeignet |

Indirekte Kühlung

Bei komplexen Formstrukturen, bei denen eine direkte Kühlung nicht praktikabel ist, werden indirekte Kühlmethoden eingesetzt.

- Kühlstäbe und -einsätze : Diese werden verwendet, um Wärme durch Leitung von der Form auf das Kühlmedium zu übertragen.

- Beispiel : Metallstäbe mit internen Kanälen können strategisch an schwer zugänglichen Stellen platziert werden. Dies gewährleistet eine effektive Kühlung und bewahrt gleichzeitig die Integrität der Form. Die Erforschung indirekter Kühltechniken 7 kann Designern wie Jacky dabei helfen, die Leistung zu optimieren.

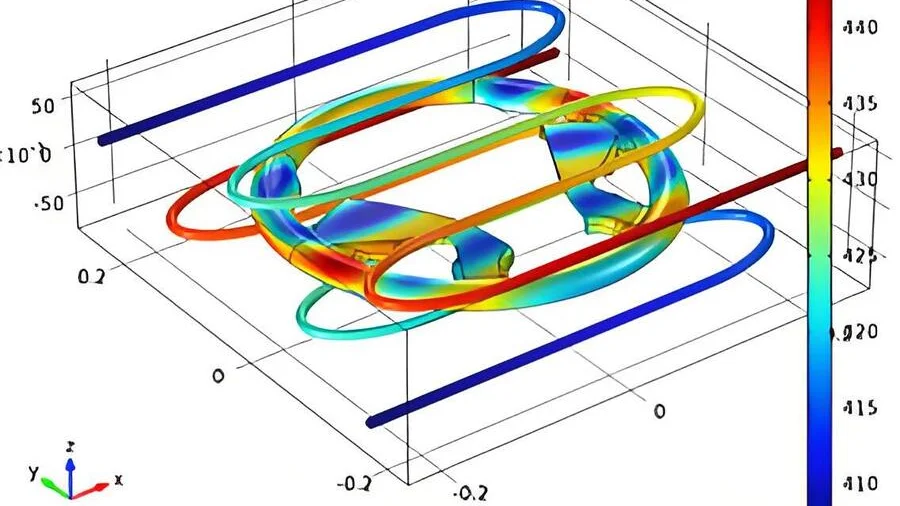

Kühlwasserstraßen-Layoutplanung

Um eine gleichmäßige Kühlung über die gesamte Form zu erreichen, ist eine ordnungsgemäße Planung der Anordnung der Kühlwasserwege von entscheidender Bedeutung.

- Gleichmäßiges Verteilungsprinzip : Gleichmäßig verteilte Wasserkanäle sorgen dafür, dass jeder Teil des Hohlraums mit der gleichen Geschwindigkeit abkühlt.

- Überlegungen zur Form : Bei regelmäßigen Formen können Wasserstraßen in kreisförmigen oder gitterförmigen Mustern gestaltet werden. Beispielsweise sind bei Formen für runde Plastikflaschenverschlüsse konzentrische Kreise effektiv. Wasserstraßengestaltung 8 erfahren Sie hier.

| Designtyp | Anwendung |

|---|---|

| Kreisförmig | Runde Produkte |

| Netz | Quadratische oder rechteckige Produkte |

Größenberechnung von Kühlkanälen

Die Bestimmung der Größe und Abmessungen der Kühlkanäle ist für eine effektive Formleistung von entscheidender Bedeutung.

- Überlegungen zum Durchmesser : Der Durchmesser liegt typischerweise zwischen 6 mm und 16 mm, um Platz und Durchflusseffizienz auszugleichen.

- Längenberechnungen : Sie sollten so optimiert werden, dass eine ausreichende Verweilzeit für die Wärmeaufnahme ohne übermäßige Druckabfälle gewährleistet ist. Das Verständnis der Größenberechnung 9 ist für Jackys Designs von entscheidender Bedeutung.

Durchflussraten- und Volumenkontrolle

Die Steuerung der Durchflussrate und des Kühlwasservolumens ist für die Aufrechterhaltung optimaler Formtemperaturen von entscheidender Bedeutung.

- Durchflussratenmanagement : Ideale Durchflussraten liegen typischerweise zwischen 0,3 und 2 m/s und gewährleisten einen effektiven Wärmeaustausch ohne Energieverschwendung.

- Durchflussberechnungen : Die Verwendung der Wärmebilanzgleichung hilft bei der Bestimmung der erforderlichen Durchflussraten basierend auf der Wärmelast und anderen Faktoren. Erfahren Sie mehr über 10 zur Strömungskontrolle , die die Kühleffizienz verbessern können.

| Durchflussratenbereich | Implikationen |

|---|---|

| 0,3 – 0,5 m/s | Unzureichende Kühlung |

| 1,0 – 2,0 m/s | Optimale Kühlung |

Verbindungs- und Dichtungsdesign

Die Gestaltung von Rohrleitungsverbindungen und Dichtungsmechanismen ist von entscheidender Bedeutung, um Lecks zu verhindern und die Systemeffizienz aufrechtzuerhalten.

- Verbindungsmethoden : Zu den Optionen gehören Schweißen oder die Verwendung von Rohrverbindungen; Jedes hat seine Vor- und Nachteile hinsichtlich Wartung und Robustheit.

- Dichtungsmaterialien : Die Auswahl geeigneter Materialien, die Temperaturschwankungen und Korrosion standhalten, ist entscheidend für Langlebigkeit und Zuverlässigkeit. Ein gründliches Verständnis der Dichtungskonstruktionen 11 kann Ausfälle während des Betriebs verhindern.

Durch die Berücksichtigung dieser verschiedenen Faktoren, die bei Kühlmethoden eine Rolle spielen, können Konstrukteure die Leistung der Formen erheblich verbessern und so qualitativ hochwertige Produkte gewährleisten und gleichzeitig die Produktionseffizienz optimieren.

Direktkühlung ist effizienter als indirekte Kühlmethoden.WAHR

Die direkte Kühlung ermöglicht aufgrund des engen Wasserflusses eine bessere Wärmeabsorption und steigert so die Effizienz im Vergleich zu indirekten Methoden.

Der Durchmesser des Kühlkanals beeinflusst die Leistung der Form erheblich.WAHR

Der Durchmesser der Kühlkanäle beeinflusst die Effizienz der Wärmeübertragung und den Druckabfall, was für einen effektiven Formbetrieb entscheidend ist.

Welche Faktoren sollte ich bei der Planung von Kühlwasserstraßenlayouts berücksichtigen?

Bei der Gestaltung von Kühlwasserwegen geht es um mehr als nur technische Details. Es verbindet Wissenschaft mit Kunst. Jede Entscheidung, die ich treffe, wirkt sich wirklich auf die Leistung aus. Entdecken Sie die wichtigen Teile, die meinen Planungsprozess steuern.

Berücksichtigen Sie bei der Planung von Kühlwasserwegen die Kühlmethode (direkt/indirekt), die Verteilungsanordnung, die Kanalgröße, die Durchflussrate und die Dichtungskonstruktionen, da diese Faktoren die Effizienz der Wärmeübertragung erheblich beeinflussen.

Bestimmen Sie die Kühlmethode

Bei der Planung einer Kühlwasserstraßenanordnung ist die Kühlmethode von entscheidender Bedeutung. Es gibt zwei Hauptansätze:

-

Direkte Kühlung : Diese Methode ist effektiv für einfach geformte Formen. Dabei wird der Kühlwasserkanal direkt im Formhohlraum platziert, um sicherzustellen, dass das Kühlwasser nahe an der Hohlraumwand fließt und so die Wärmeübertragung verbessert.

- Beispiel : Bei kleinen flachen Spritzgussformen verbessern gleichmäßig verteilte Wasserkanäle an der Rückseite der Kavität die Kühleffizienz erheblich.

-

Indirekte Kühlung : Diese Methode wird für komplexere Formstrukturen verwendet. Dabei kommen Kühlstäbe oder Kühleinsätze zum Einsatz, die die Wärme durch Wärmeleitung übertragen.

- Beispiel : Metallstäbe mit internen Kanälen können strategisch an Stellen platziert werden, die mit Kühlwasserkanälen nur schwer direkt zu erreichen sind.

Kühlwasserstraßen-Layoutplanung

Die Gestaltung von Kühlwasserwegen muss bestimmten Grundsätzen folgen, um eine effektive Kühlung zu gewährleisten:

- Gleichmäßige Verteilung: Um eine gleichmäßige Kühlung aller Teile der Form zu erreichen, sollten die Wasserkanäle gleichmäßig um die Kavität herum angeordnet sein.

- Für regelmäßige Formen : Formen mit symmetrischem Design (wie rund oder quadratisch) können konzentrische oder gitterartige Anordnungen der Wasserwege aufweisen.

- Produktformeigenschaften: Bei der Gestaltung sollten Form und Wandstärke des Produkts berücksichtigt werden.

- Beispiel : Bei Produkten mit dickeren Wänden kann die Platzierung von Wasserkanälen näher an diesen Bereichen dazu beitragen, die Abkühlzeiten zu verkürzen.

| Formtyp | Empfohlene Wasserstraßengestaltung |

|---|---|

| Regulär | Ring- oder Tic-Tac-Toe-Muster |

| Irregulär | Benutzerdefinierte Pfade basierend auf der Geometrie |

Berechnen Sie die Größe des Kühlkanals

Für eine optimale Leistung ist die richtige Dimensionierung des Kühlkanals von entscheidender Bedeutung:

- Bestimmen Sie den Durchmesser : Normalerweise zwischen 6 und 16 mm, abhängig von der Formgröße und den Produktanforderungen. Ein größerer Durchmesser ermöglicht einen besseren Durchfluss, benötigt aber mehr Platz.

- Länge berechnen: Sorgen Sie für eine ausreichende Verweilzeit zum Abkühlen, ohne übermäßige Druckabfälle zu verursachen. Die Länge kann aus Wärmebilanzgleichungen unter Berücksichtigung verschiedener Faktoren abgeleitet werden, wie zum Beispiel:

- Wärmekapazität des Kunststoffs

- Einspritzzykluszeit

- Formtemperatur

Berücksichtigung der Kühlwasserdurchflussrate und -menge

Die Durchflussmenge und das Volumen haben direkten Einfluss auf die Kühleffizienz:

- Durchflussratenregelung : Idealerweise zwischen 0,3 und 2 m/s gehalten, um den Wärmeaustausch zu optimieren. Eine niedrige Durchflussrate führt zu einer unzureichenden Kühlung, während eine hohe Durchflussrate den Energieverbrauch erhöhen kann.

- Durchflussberechnung: Verwenden Sie die Wärmebilanzgleichung $Q = mc\Delta T$, um die erforderliche Durchflussrate zu bestimmen, basierend auf:

- Wärmebelastung der Form

- Spezifische Wärmekapazität von Wasser

Verbindungs- und Dichtungsdesign

Eine wirksame Verbindung und Abdichtung sind entscheidend, um Lecks zu verhindern:

- Rohrverbindungsmethoden : Zu den Optionen gehören Schweiß- und Rohrverbindungsverbindungen. Jede Methode hat ihre Vor- und Nachteile hinsichtlich Haltbarkeit und Wartungsfreundlichkeit.

- Dichtungsdesign : Verwenden Sie Materialien wie Gummidichtungen, die Temperaturschwankungen standhalten und eine langfristige Integrität an der Schnittstelle zwischen Rohren und Formen gewährleisten.

| Verbindungsmethode | Vorteile | Nachteile |

|---|---|---|

| Schweißen | Stark, langlebig | Schwierige Wartung |

| Rohrverbindung | Einfach zu installieren/entfernen | Möglicherweise nicht so stark |

Direkte Kühlung eignet sich am besten für komplexe Formenformen.FALSCH

Diese Behauptung ist falsch; Die direkte Kühlung ist für einfach geformte Formen wirksam, nicht für komplexe.

Für eine optimale Kühlung sollte der Wasserwegdurchmesser 6–16 mm betragen.WAHR

Diese Behauptung ist wahr; Der empfohlene Durchmesser für Kühlkanäle liegt im Hinblick auf die Wirksamkeit typischerweise in diesem Bereich.

Wie kann ich die Größe von Kühlkanälen genau berechnen?

Die Bestimmung der Größe von Kühlkanälen erfordert mehr als nur technische Arbeit. Es spielt eine ganz entscheidende Rolle für den Erfolg meiner Formprozesse. Lassen Sie mich erklären, wie ich diese Herausforderung erfolgreich angehe.

Um die Kühlkanalgröße genau zu berechnen, berücksichtigen Sie die Kühlmethode, Kanallayout und -design, Kanaldurchmesser und -länge, Durchflussrate und Verbindungsdesign und optimieren Sie jeden Faktor für eine effiziente Kühlleistung.

Auswahl der Kühlmethode

Der erste Schritt besteht darin, die richtige Kühlmethode auszuwählen. Es prägt wirklich mein Design.

-

Direkte Kühlung : Diese Methode eignet sich für einfach geformte Formen. Ich habe an einem Projekt mit kleinen flachen Spritzgussformen gearbeitet. Ich habe Kühlwasserkanäle direkt im Hohlraum platziert. Es war wirklich befriedigend, den Kühlwasserfluss zu sehen. Es hat effizient funktioniert!

-

Indirekte Kühlung : Manchmal werden Designs komplex. Ein direkter Zugriff ist nicht möglich. In solchen Fällen wähle ich die indirekte Kühlung. Einmal habe ich Kühlstäbe an schwer zugänglichen Stellen eingesetzt. Diese Stäbe hatten interne Kanäle. Es war erstaunlich, die Wärmeleitung zu beobachten. Es entfernte Wärme ohne direkten Wasserfluss.

Planung der Kühlwasserstraßenanordnung

Als nächstes plane ich die Anordnung der Kühlwasserwege. Eine gleichmäßige Temperaturverteilung im gesamten Werkzeug ist entscheidend. Präzision macht den Unterschied.

| Prinzip | Beschreibung |

|---|---|

| Gleichmäßige Verteilung | Verteilen Sie die Wasserkanäle gleichmäßig im Hohlraum, um eine gleichmäßige Kühlung aller Bereiche zu gewährleisten. |

| Produktformeigenschaften | Die formgerechte Gestaltung von Wasserstraßen ist unerlässlich; Dicke Bereiche halten die Wärme länger. |

Konzentrische kreisförmige Designs eignen sich beispielsweise gut für runde Formen wie Plastikflaschenverschlüsse.

Berechnung der Größe von Kühlkanälen

Sobald ich mit meiner Kühlmethode und meinem Layout vertraut bin, berechne ich die Kühlkanalgrößen.

- Bestimmen Sie den Durchmesser : Die Durchmesser liegen normalerweise zwischen 6 mm und 16 mm . Größere Durchmesser ermöglichen mehr Wasserdurchfluss; Allerdings nehmen sie auch Platz in der Form ein.

-

Berechnen Sie die Länge : Die Länge ist ebenso wichtig; Es muss genügend Wärme aufnehmen, ohne dass es zu Druckverlusten kommt. Als Orientierung verwende ich oft eine Wärmebilanzgleichung:

Q = mc/ΔT

Wo:

- Q = aufzunehmende Wärme

- m = Massenstrom

- c = spezifische Wärmekapazität

- ΔT = Temperaturänderung

Überlegungen zu Durchflussrate und Volumen

Die Steuerung des Kühlwasserdurchflusses ist ein entscheidender Faktor für eine effiziente Kühlung.

- Durchflussregelung : Ich strebe eine Durchflussrate zwischen 0,3 und 2 m/s . Ist sie zu niedrig, leidet der Wärmeaustausch; zu hoch, die Energiekosten steigen stark an.

- Durchflussberechnung : Ich verwende die Wärmelast und die spezifische Wärmekapazität des Kühlwassers, um die erforderlichen Durchflussraten zu ermitteln. Eine Unterschätzung kann zu unzureichender Kühlung und sehr ängstlichen Momenten führen!

Verbindungs- und Dichtungsdesign

Effektive Rohrleitungsverbindungen sorgen für ein abgedichtetes System.

- Rohrverbindungsmethoden : Ich habe Schweiß- und Rohrverbindungsmethoden ausprobiert; Jedes hat Vor- und Nachteile hinsichtlich Wartung und Installation.

- Dichtungsdesign : Eine gute Abdichtung verhindert Leckagen durch die Auswahl von Materialien, die den Bedingungen der Form standhalten. Es gibt kaum etwas, das ein Projekt schneller ruiniert als unerwartete Lecks!

Durch die Berücksichtigung dieser Details kann ich die Größe der Kühlkanäle genau berechnen und so die Leistung jedes von mir erstellten Designs optimieren.

Für komplexe Formstrukturen eignet sich die Direktkühlung.FALSCH

Für einfache Formen eignet sich die direkte Kühlung am besten; Komplexe Formen erfordern indirekte Methoden.

Der Durchmesser des Kühlkanals sollte zwischen 6 mm und 16 mm liegen.WAHR

Der Durchmesser der Kühlkanäle liegt für einen optimalen Durchfluss typischerweise zwischen 6 mm und 16 mm.

Wie wirkt sich die Durchflussrate auf die Kühleffizienz aus?

Haben Sie jemals darüber nachgedacht, warum manche Kühlsysteme fast magisch wirken, während andere Probleme haben? Der Grund ist oft etwas Einfaches, aber Wichtiges: die Durchflussrate. Dieser Faktor spielt eine große Rolle für die Kühleffizienz. Dies ist besonders wichtig im Formenbau.

Die Durchflussrate beeinflusst die Kühleffizienz erheblich, indem sie die Wärmeübertragung und die Systemleistung beeinflusst. Optimale Durchflussraten sorgen für einen effizienten Betrieb und Kosteneffizienz, indem sie Wärmeabfuhr und Energieverbrauch in Einklang bringen.

Verständnis der Durchflussrate in Kühlsystemen

Ich schätze die Bedeutung der Durchflussrate in Kühlsystemen wirklich. Die Durchflussrate gibt an, wie viel Kühlflüssigkeit in einer bestimmten Zeit durch ein System fließt. Sie wird üblicherweise in Litern pro Minute (L/min) oder Metern pro Sekunde (m/s) angegeben. Ich erinnere mich an das erste Mal, als ich die Durchflussrate in einem Kühlsystem änderte; es fühlte sich an, als würde man einen Schalter umlegen! Der Wärmeaustausch wurde schnell effizienter und ich bemerkte, dass sich die Qualität der geformten Produkte spürbar verbesserte.

Die Durchflussrate ist entscheidend für die Effizienz der Wärmeübertragung beim Kühlen von Formen. Eine höhere Durchflussrate verbessert in der Regel den Wärmeaustausch, da mehr Kühlwasser die beheizten Oberflächen berührt. Allerdings braucht es das richtige Gleichgewicht: Eine zu hohe Durchflussrate führt zu erhöhten Energiekosten und unhaltbaren Druckverlusten.

Direkte vs. indirekte Kühlmethoden

Für mich als Designer war die Wahl der richtigen Kühlmethode sehr wichtig. Folgendes habe ich gelernt:

-

Direkte Kühlung : Am besten für einfach geformte Formen geeignet, bei denen die Kühlwasserkanäle den Formhohlraum direkt berühren. Dadurch kann das Kühlwasser nahe an den Hohlraumwänden fließen und so die Wärme effizient abführen. Bei kleinen flachen Spritzgussformen verteile ich Kühlwasserkanäle gleichmäßig auf der Rückseite der Kavität, um eine schnelle Abkühlung und schöne geformte Produkte zu ermöglichen.

-

Indirekte Kühlung : Komplexe Formen können oft nicht direkt gekühlt werden. In diesen Fällen habe ich Kühlstäbe oder -einsätze verwendet – Metallstäbe mit Innenkanälen, die durch Leitung und nicht durch direkte Strömung kühlen. Durch diese Methode bleibt die Kühleffizienz auch bei komplexen Designs erhalten.

Bedeutung der Kühlwasserstraßenanordnung

Die richtige Planung der Kühlwasserführung ist entscheidend, um eine gleichmäßige Temperatur im gesamten Formhohlraum sicherzustellen. Hier sind die wichtigsten Punkte, die Sie berücksichtigen sollten:

| Designaspekt | Beschreibung |

|---|---|

| Gleichmäßige Verteilung | Kühlwasserkanäle sollten gleichmäßig im Hohlraum verteilt sein, um Hotspots zu vermeiden. |

| Berücksichtigung der Form | Das Layout sollte die Produktform widerspiegeln; zum Beispiel konzentrische Kreise für runde Formen. |

| Wandstärke | Bei ungleichmäßiger Wandstärke sollten die Wasserkanäle für eine effiziente Kühlung näher an dickeren Bereichen liegen. |

Durchflussregelung und ihre Auswirkungen

Für die Kühleffizienz ist die Aufrechterhaltung einer guten Durchflussrate erforderlich:

-

Empfehlungen zur Durchflussrate : Die ideale Durchflussrate liegt zwischen 0,3 und 2 m/s . Ein niedriger Wert kann zu einem schlechten Wärmeaustausch führen, während ein hoher Wert zu unnötigem Energieverbrauch und höheren Kosten führt.

-

Druckverlust : Erhöhte Durchflussraten führen zu erheblichen Druckverlusten, die sich auf die Pumpeneffizienz und die Gesamtsystemleistung auswirken. Ausgewogenheit ist der Schlüssel.

Berechnung der erforderlichen Durchflussrate

Die Berechnung der erforderlichen Durchflussmenge basierend auf der Wärmelast ist sehr wichtig:

-

Wärmebilanzgleichung : Die Grundgleichung lautet:

Q = mc/ΔT

Wo:

- Q = Wärme (W)

- m = Massendurchfluss (kg/s)

- c = Spezifische Wärmekapazität (J/kg·K)

- ΔT = Temperaturänderung (K)

Diese Gleichung hilft mir bei der Entscheidung, wie viel Kühlwasser benötigt wird.

Verbindungs- und Dichtungsdesign

Gute Verbindungen und Abdichtungen in Kühlwasserwegen sind entscheidend für die Systemzuverlässigkeit:

-

Verbindungsmethoden : Schweißen sorgt für Festigkeit, erschwert aber die Wartung; Rohrverbindungen erleichtern den Zugang für Reparaturen und Änderungen.

-

Dichtungsmaterialien : Eine wirksame Abdichtung verhindert Lecks und muss Betriebstemperaturen und -drücken standhalten. Die Auswahl der richtigen Materialien ist sehr wichtig. Gummidichtungen haben sich für mich als hervorragend erwiesen, da sie unter Betriebsbedingungen langlebige Dichtungen bieten.

Das Verständnis der Auswirkung der Durchflussrate auf die Kühleffizienz geht über Zahlen hinaus; Es beinhaltet die praktische Anwendung, um effiziente Kühlsysteme zu entwerfen. Für ein tieferes Verständnis sind diese Ressourcen hilfreich: fortgeschrittene Kühltechniken 12 oder Durchflussberechnungen 13 . Ich bin gespannt, wie diese Erkenntnisse Ihre Projekte bereichern können!

Höhere Durchflussraten verbessern die Kühleffizienz in Formen.WAHR

Erhöhte Durchflussraten verbessern den Wärmeaustausch, indem sie den Kontakt zwischen Kühlflüssigkeit und beheizten Oberflächen maximieren und so die Kühleffizienz bei Formanwendungen verbessern.

Direkte Kühlung ist immer effizienter als indirekte Kühlung.FALSCH

Während die direkte Kühlung für einfache Formen effektiv ist, sind für komplexe Designs indirekte Methoden erforderlich, sodass die direkte Kühlung nicht überall überlegen ist.

Wie wirken sich Verbindungs- und Dichtungsdesigns auf die Zuverlässigkeit des Kühlsystems aus?

Haben Sie jemals darüber nachgedacht, welche Auswirkungen kleine Designentscheidungen wirklich auf ein Kühlsystem haben? Verbindungs- und Dichtungskonstruktionen spielen eine wichtige Rolle. Sie sind in diesem Prozess von wesentlicher Bedeutung. Lassen Sie mich erklären, warum sie so wichtig sind.

Verbindungs- und Dichtungsdesigns sind für die Zuverlässigkeit des Kühlsystems von entscheidender Bedeutung, beeinflussen die Wartungsfreundlichkeit, Leckageverhinderung und Leistung und verlängern letztendlich die Lebensdauer des Systems.

Verbindungsmethoden verstehen

Die Verbindungsmethoden in Kühlsystemen haben großen Einfluss auf die Zuverlässigkeit. Es kommt nicht nur auf das Aussehen oder die einfache Installation an. Es geht wirklich um Leistung unter Druck.

Schweißen vs. Rohrverbindungsverbindungen

| Verbindungsmethode | Vorteile | Nachteile |

|---|---|---|

| Schweißen | Robust und langlebig | Schwierige Wartung |

| Rohrverbindung | Einfach zu installieren und zu warten | Möglicherweise nicht so stark wie Schweißen |

Ich habe mich einmal für ein Projekt für Schweißverbindungen entschieden. Sie waren unglaublich stark. Aber während der Wartung wünschte ich mir stattdessen Rohrverbindungen. Rohrverbindungen eignen sich hervorragend für die Demontage, insbesondere an Industriestandorten, an denen eine regelmäßige Wartung wichtig ist. Die Auswahl der richtigen Verbindungsmethode erspart Ihnen wahrscheinlich zukünftige Probleme.

Bedeutung des Dichtungsdesigns

Das Dichtungsdesign ist der unbesungene Held von Kühlsystemen. Ein gutes Dichtungsdesign verhindert Leckagen und vermeidet Ineffizienzen und teure Reparaturen.

Schlüsselfaktoren bei der Auswahl des Dichtungsmaterials

- Temperaturbeständigkeit : Das Material muss der Hitze standhalten.

- Korrosionsbeständigkeit : Es sollte Chemikalien widerstehen.

- Langlebigkeit der Leistung : Dichtungen sollten lange halten!

Ich habe zum Beispiel einmal Gummidichtungen für Rohrverbindungen ausgewählt. Diese Wahl verbesserte unsere Kühleffizienz und verhinderte Lecks und mögliche Überhitzungskatastrophen. Es ist erstaunlich, wie sich eine einzige Wahl auf die Systemzuverlässigkeit auswirkt.

Entwerfen für Strömungseffizienz

Die Strömungseffizienz ist ein weiterer sehr wichtiger Aspekt im Zusammenhang mit Verbindungs- und Dichtungskonstruktionen.

Durchflussmengenkontrolle

| Durchflussrate (m/s) | Auswirkung auf die Kühlung |

|---|---|

| < 0.5 | Schlechte Kühleffizienz |

| 0.5 – 1.5 | Optimale Kühleffizienz |

| > 2 | Erhöhte Energiekosten |

Meiner Erfahrung nach ist es von entscheidender Bedeutung, das richtige Verhältnis der Durchflussraten zu finden. Zu langsam und die Kühlung ist schlecht. Zu schnell und die Energiekosten steigen! Für eine optimale Leistung strebe ich normalerweise eine Strömungsgeschwindigkeit zwischen 0,5 und 1,5 m/s an.

Fallstudien und Anwendungen

Praxisnahe Anwendungen bieten wertvolle Erkenntnisse. Beispielsweise verursachte eine unsachgemäße Abdichtung bei Kühllösungen für Rechenzentren 14 schwere Wasserschäden und unerwartete Ausfallzeiten. Es ist eine klare Erinnerung daran, warum richtiges Design so wichtig ist.

Im Gegensatz dazu führten Projekte mit detailliertem Fokus auf Rohrleitungen und Dichtungen zu beeindruckenden Kosteneinsparungen und einer längeren Gerätelebensdauer, wie sie beispielsweise bei Industrieprozessen 15 oder HVAC-Systemen 16 . Diese erfolgreichen Momente sind die Mühe wert.

Schweißverbindungen verbessern die Zuverlässigkeit des Kühlsystems.WAHR

Schweißverbindungen sorgen für eine starke strukturelle Integrität und erhöhen die Zuverlässigkeit von Kühlsystemen. Aufgrund ihrer Dauerhaftigkeit erschweren sie jedoch die Wartungsarbeiten.

Rohrverbindungen sind immer stärker als Schweißverbindungen.FALSCH

Rohrverbindungsverbindungen sind einfacher zu warten, bieten aber in der Regel nicht die gleiche Festigkeit wie Schweißverbindungen, was diese Behauptung falsch macht.

Abschluss

Entdecken Sie grundlegende Strategien für den Entwurf effizienter Kühlsysteme für Spritzgussformen und konzentrieren Sie sich dabei auf Kühlmethoden, Layoutplanung, Kanalgröße, Durchflussregelung und Dichtungsdesign.

-

Entdecken Sie diesen Link, um zu verstehen, wie sich eine effektive Kühlung erheblich auf Spritzgussprozesse und Produktqualität auswirkt. ↩

-

Diese Ressource bietet tiefere Einblicke in verschiedene Kühlmethoden, die beim Spritzgießen verwendet werden. ↩

-

Entdecken Sie Best Practices für die Steuerung der Durchflussraten in den Kühlsystemen des Spritzgusses. ↩

-

In diesem Artikel werden wesentliche Verbindungs- und Dichtungskonstruktionen behandelt, um Undichtigkeiten in Kühlsystemen zu verhindern. ↩

-

Erhalten Sie Einblicke, wie eine ordnungsgemäße Layoutplanung für Kühlwasserkanäle die Effizienz beim Spritzgießen verbessern kann. ↩

-

Entdecken Sie diesen Link, um praktische Einblicke in Kühlmethoden und deren Auswirkungen auf die Formleistung zu erhalten und Ihre Designstrategien zu verbessern. ↩

-

Diese Ressource bietet fortschrittliche Techniken für die indirekte Kühlung, die Ihre Formenkonstruktionen erheblich verbessern können. ↩

-

Erfahren Sie mehr über effektive Layoutdesigns für Kühlwasserwege, die eine gleichmäßige Temperaturverteilung über die Formen hinweg gewährleisten. ↩

-

Erhalten Sie Einblicke in die Berechnung der optimalen Größe von Kühlkanälen, um die Effizienz der Wärmeübertragung zu maximieren. ↩

-

Verstehen Sie, wie wichtig die Steuerung der Durchflussmenge für die Optimierung der Formtemperatur und die Vermeidung von Überhitzungsproblemen ist. ↩

-

Überprüfen Sie Dichtungsdesignstrategien, die Lecks in Kühlsystemen verhindern und die Haltbarkeit gewährleisten. ↩

-

Entdecken Sie, wie sich Durchflussraten auf die Kühleffizienz auswirken, und lernen Sie Best Practices zur Optimierung Ihrer Systeme kennen. ↩

-

Hier finden Sie detaillierte Richtlinien zur Berechnung der erforderlichen Durchflussraten für Ihre Kühlanwendungen. ↩

-

Entdecken Sie Best Practices für Verbindungs- und Dichtungsdesigns, um die Zuverlässigkeit und Leistung des Kühlsystems zu verbessern. ↩

-

Erfahren Sie, wie Sie Dichtungsmaterialien auswählen, die einen effektiven Kühlsystembetrieb ohne Leckagen gewährleisten. ↩

-

Erfahren Sie, wie Sie optimale Durchflussraten in Kühlsystemen für eine verbesserte Zuverlässigkeit berechnen. ↩