O seu sistema de resfriamento de molde de injeção está pronto para melhorias? Vamos explorar essa jornada juntos!

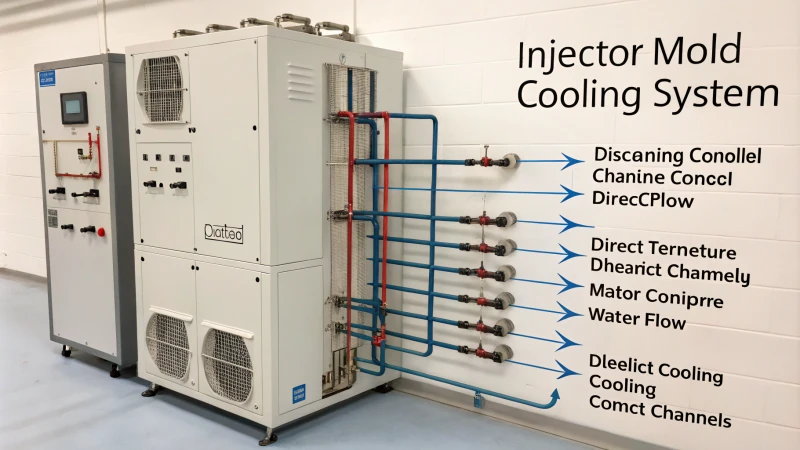

Para otimizar um sistema de resfriamento de molde de injeção, selecione o método de resfriamento apropriado, projete uma distribuição uniforme de cursos de água, calcule tamanhos precisos de canais e controle as taxas de fluxo com precisão. Estas estratégias garantem uma remoção eficaz do calor, melhorando a qualidade do produto.

Nos meus primeiros dias no projeto de moldes, percebi rapidamente a importância do sistema de refrigeração para uma qualidade excelente. Métodos simples de resfriamento afetam muito nossos resultados. O resfriamento direto é incrível para moldes fáceis. Formas complexas precisam de soluções indiretas inteligentes, como barras de resfriamento. Encontrar o equilíbrio perfeito é tudo! Nesta postagem do blog, compartilho insights e estratégias que mudaram minha abordagem. Espero que eles inspirem você a melhorar seus próprios designs.

Os métodos de resfriamento direto são sempre mais eficazes que os indiretos.Falso

Embora o resfriamento direto possa ser eficaz, o melhor método depende dos requisitos específicos do projeto do molde e dos materiais utilizados.

O controle adequado da taxa de fluxo é essencial para um resfriamento eficiente.Verdadeiro

Controlar a vazão da água de resfriamento é fundamental para manter temperaturas ideais e melhorar a qualidade do produto durante o processo de moldagem.

- 1. Por que o resfriamento eficaz é crucial na moldagem por injeção?

- 2. Como os diferentes métodos de resfriamento afetam o desempenho do molde?

- 3. Que fatores devo considerar ao planejar layouts de hidrovias de resfriamento?

- 4. Como posso calcular com precisão o tamanho dos canais de resfriamento?

- 5. Como a vazão afeta a eficiência do resfriamento?

- 6. Como os projetos de conexão e vedação afetam a confiabilidade do sistema de resfriamento?

- 7. Conclusão

Por que o resfriamento eficaz é crucial na moldagem por injeção?

Você já se perguntou por que alguns produtos de moldagem por injeção parecem perfeitos, mas outros apresentam falhas? Vamos explorar o fascinante mundo do resfriamento na moldagem por injeção. É muito importante. Este processo é mais importante do que você imagina!

O resfriamento eficaz na moldagem por injeção melhora a qualidade do produto reduzindo defeitos, otimiza os tempos de ciclo, garante temperaturas uniformes do molde para uma contração consistente e aumenta a eficiência da produção.

Compreendendo o resfriamento em moldagem por injeção

Quando comecei na moldagem por injeção, percebi rapidamente como um bom resfriamento é vital para a fabricação. Não se trata apenas de lançar o produto rapidamente; trata-se de perfeição em cada detalhe, desde pequenas curvas até o acabamento suave. O resfriamento adequado transforma um produto de decepcionante em impressionante. Lembro-me de um projeto em que o mau resfriamento levou ao empenamento – uma lição difícil. Entender como controlar o resfriamento não apenas consegue um encolhimento uniforme, mas também reduz defeitos como marcas irritantes de pia. O resfriamento é uma etapa crucial.

Tipos de métodos de resfriamento

-

Resfriamento direto : Eu uso frequentemente o resfriamento direto para formatos de moldes simples. Este método coloca canais de resfriamento dentro do molde, permitindo que a água flua perto da cavidade e absorva o calor rapidamente. Trabalhei em um pequeno molde plano onde os cursos de água nos ajudaram a terminar rápido sem perder qualidade. O resfriamento direto acelera o processo. Para obter mais informações sobre técnicas de resfriamento direto 1 , clique aqui.

-

Resfriamento Indireto : Com moldes complexos, mudo para resfriamento indireto. Isso usa hastes ou inserções colocadas para remover o calor de forma eficaz. Lembro-me de usar isso em um design resistente; ver o sucesso sem superaquecimento foi satisfatório! Saiba mais sobre os métodos de resfriamento indireto 2 aqui.

Planejamento de Layout de Hidrovias de Resfriamento

Um design inteligente para resfriar cursos de água é vital para a dissipação de calor.

- Distribuição Uniforme : A distribuição uniforme ao redor da cavidade é fundamental. Para formas regulares, layouts como um anel ou jogo da velha podem equilibrar o resfriamento. Certa vez, projetei canais para um molde redondo de tampa de garrafa e ver esses círculos foi um momento de orgulho.

- Consideração sobre o formato do produto : O formato do produto é crucial; áreas mais espessas precisam de canais mais próximos para evitar marcas de encolhimento. Em um projeto com reforços, aprendi a posicionar os canais com cuidado para evitar defeitos de resfriamento lento.

Cálculo do tamanho do canal de resfriamento

O tamanho dos canais de resfriamento afeta a eficiência do resfriamento:

| Aspecto | Detalhes |

|---|---|

| Diâmetro | Normalmente varia de 6 mm a 16 mm; diâmetros maiores permitem melhor fluxo, mas ocupam mais espaço. |

| Comprimento | Deve fornecer tempo de residência suficiente para absorção de calor sem queda excessiva de pressão. |

Lutei com a equação do equilíbrio térmico no início; é ótimo para encontrar as melhores dimensões do canal. Explore mais sobre como calcular as dimensões do canal de resfriamento 3 .

Taxa de fluxo e controle de volume

Gerenciar o fluxo de água de resfriamento mudou meu processo:

- Controle de vazão : mantenho as vazões entre 0,3 – 2 m/s para uma boa troca de calor; muito baixo representa um risco de resfriamento deficiente, enquanto muito alto significa custos mais elevados e problemas de pressão.

- Cálculo de fluxo : A equação de equilíbrio de calor Q = mc/△T ajuda a calcular o fluxo com base na carga de calor. Aprofunde-se nos cálculos de taxa de fluxo 4 para obter mais informações.

Projetos de conexão e vedação

Não ignore as conexões de tubulação:

- Métodos de conexão : Escolha entre soldagem para maior resistência ou juntas de tubos para facilitar a manutenção; cada um tem prós e contras com base nas necessidades.

- Projeto de vedação : Uma vedação sólida impede vazamentos; Experimentei diferentes materiais considerando a temperatura e a resistência à corrosão. Aprenda sobre projetos de vedação 5 aqui.

O resfriamento eficaz reduz defeitos em produtos moldados por injeção.Verdadeiro

O resfriamento adequado minimiza problemas como empenamentos e marcas de afundamento, garantindo maior qualidade em itens moldados por injeção.

O resfriamento indireto é desnecessário para estruturas de molde complexas.Falso

Moldes complexos requerem métodos de resfriamento indireto para gerenciar eficazmente o calor sem comprometer a integridade.

Como os diferentes métodos de resfriamento afetam o desempenho do molde?

Você pensa em como os métodos de resfriamento afetam a qualidade dos seus produtos moldados? Aprender sobre esses métodos muda a maneira como lidamos com a fabricação em moldagem por injeção.

Os métodos de resfriamento impactam significativamente o desempenho do molde, afetando a transferência de calor, o tempo de ciclo e a qualidade do produto. Layout, dimensionamento, controle de fluxo e design de vedação ideais são cruciais para um resfriamento eficaz.

Compreendendo os métodos de resfriamento na moldagem

Os métodos de resfriamento desempenham um papel crucial no desempenho dos moldes, principalmente no processo de moldagem por injeção. A escolha do método de resfriamento pode impactar significativamente a eficiência da transferência de calor, os tempos de ciclo e a qualidade geral do produto. Veja como diferentes métodos de resfriamento afetam o desempenho do molde:

Resfriamento Direto

O resfriamento direto é normalmente empregado para moldes de formato simples. Este método envolve a incorporação de canais de resfriamento diretamente na cavidade do molde.

- Alta Eficiência : Este método permite que a água de resfriamento flua estreitamente ao longo das paredes da cavidade, absorvendo o calor com eficiência.

- Exemplo : Em pequenos moldes de injeção planos, canais de resfriamento distribuídos uniformemente na parte traseira da cavidade podem resfriar rapidamente o produto, reduzindo os tempos de ciclo. Por exemplo, a eficiência do resfriamento 6 pode ser otimizada projetando cursos de água diretos.

| Vantagens | Desvantagens |

|---|---|

| Alta eficiência de resfriamento | Limitado a formas mais simples |

| Tempos de ciclo mais curtos | Não é adequado para geometrias complexas |

Resfriamento Indireto

Ao lidar com estruturas de molde complexas onde o resfriamento direto é impraticável, são empregados métodos de resfriamento indireto.

- Hastes e inserções de resfriamento : São usados para transferir calor por condução do molde para o meio de resfriamento.

- Exemplo : Hastes metálicas com canais internos podem ser colocadas estrategicamente em áreas de difícil acesso. Isto garante um resfriamento eficaz, mantendo a integridade do molde. Explorar técnicas de resfriamento indireto 7 pode ajudar projetistas como Jacky a otimizar o desempenho.

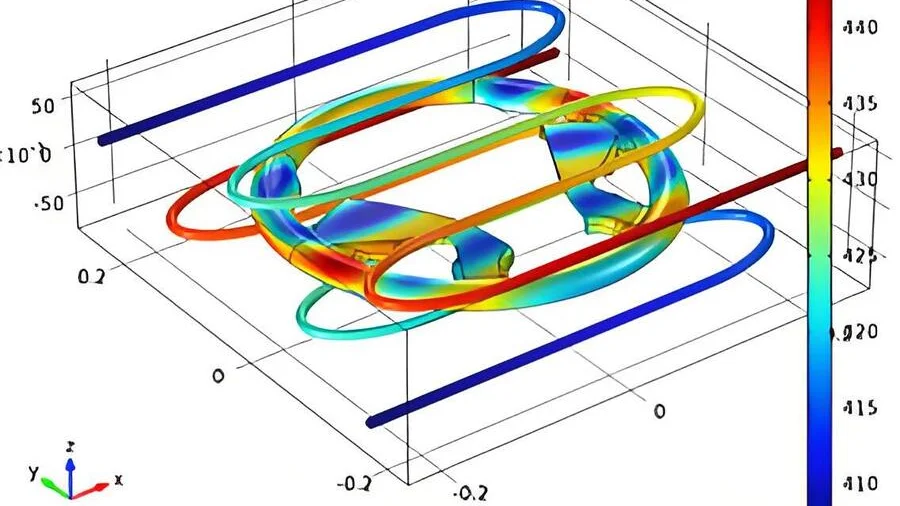

Planejamento de layout de hidrovia de resfriamento

O planejamento adequado do layout do canal de resfriamento é essencial para obter um resfriamento uniforme em todo o molde.

- Princípio de distribuição uniforme : cursos de água uniformemente espaçados garantem que cada parte da cavidade esfrie a uma taxa semelhante.

- Considerações sobre formas : Para formas regulares, os cursos de água podem ser projetados em padrões circulares ou de grade. Por exemplo, em moldes para tampas redondas de garrafas plásticas, os círculos concêntricos são eficazes. Você pode aprender mais sobre o projeto de hidrovias 8 aqui.

| Tipo de projeto | Aplicativo |

|---|---|

| Circular | Produtos redondos |

| Grade | Produtos quadrados ou retangulares |

Cálculo do tamanho dos canais de resfriamento

Determinar o tamanho e as dimensões dos canais de resfriamento é fundamental para o desempenho eficaz do molde.

- Considerações sobre diâmetro : O diâmetro normalmente varia de 6 mm a 16 mm, equilibrando espaço e eficiência de fluxo.

- Cálculos de comprimento : Deve ser otimizado para fornecer tempo de residência suficiente para absorção de calor sem quedas excessivas de pressão. Compreender o cálculo do tamanho 9 é vital para os projetos de Jacky.

Taxa de fluxo e controle de volume

Controlar a vazão e o volume da água de resfriamento é crucial para manter as temperaturas ideais do molde.

- Gerenciamento da vazão : As vazões ideais ficam normalmente entre 0,3 e 2 m/s, garantindo troca de calor eficaz sem desperdício de energia.

- Cálculos de vazão : O uso da equação de equilíbrio de calor ajuda a determinar as taxas de vazão necessárias com base na carga de calor e outros fatores. Explore mais sobre 10 de controle de fluxo que podem aumentar a eficiência do resfriamento.

| Faixa de vazão | Implicações |

|---|---|

| 0,3 – 0,5m/s | Resfriamento insuficiente |

| 1,0 – 2,0m/s | Resfriamento ideal |

Projeto de conexão e vedação

O projeto das conexões das tubulações e dos mecanismos de vedação é essencial para evitar vazamentos e manter a eficiência do sistema.

- Métodos de conexão : As opções incluem soldagem ou uso de juntas de tubos; cada um tem suas vantagens e desvantagens em relação à manutenção e robustez.

- Materiais de vedação : A seleção de materiais apropriados que resistam às variações de temperatura e à corrosão é crucial para longevidade e confiabilidade. Uma compreensão completa dos projetos de vedação 11 pode evitar falhas durante a operação.

Ao abordar esses vários fatores envolvidos nos métodos de resfriamento, os projetistas podem melhorar significativamente o desempenho do molde, garantindo produtos de alta qualidade e otimizando a eficiência da produção.

O resfriamento direto é mais eficiente que os métodos de resfriamento indireto.Verdadeiro

O resfriamento direto permite melhor absorção de calor devido ao fluxo próximo de água, aumentando a eficiência em comparação aos métodos indiretos.

O diâmetro do canal de resfriamento afeta significativamente o desempenho do molde.Verdadeiro

O diâmetro dos canais de resfriamento afeta a eficiência da transferência de calor e as quedas de pressão, cruciais para a operação eficaz do molde.

Que fatores devo considerar ao planejar layouts de hidrovias de resfriamento?

Projetar layouts de hidrovias de resfriamento envolve mais do que detalhes técnicos. Combina ciência com arte. Cada escolha que decido realmente impacta o desempenho. Explore as partes importantes que direcionam meu processo de planejamento.

Ao planejar layouts de hidrovias de resfriamento, considere o método de resfriamento (direto/indireto), o layout de distribuição, o tamanho do canal, a vazão e os projetos de vedação, pois esses fatores impactam significativamente a eficiência da transferência de calor.

Determine o método de resfriamento

Ao planejar um layout de hidrovia de resfriamento, o método de resfriamento é crucial. Existem duas abordagens principais:

-

Resfriamento Direto : Este método é eficaz para moldes de formato simples. Envolve colocar o canal de resfriamento diretamente na cavidade do molde para garantir que a água de resfriamento flua próximo à parede da cavidade, melhorando a transferência de calor.

- Exemplo : Em pequenos moldes de injeção planos, canais de água distribuídos uniformemente na parte traseira da cavidade melhoram significativamente a eficiência do resfriamento.

-

Resfriamento Indireto : Este método é usado para estruturas de molde mais complexas. Aqui, são utilizadas hastes ou insertos de resfriamento, transferindo calor por condução.

- Exemplo : Hastes metálicas com canais internos podem ser colocadas estrategicamente em áreas de difícil acesso direto com cursos de água de resfriamento.

Planejamento de layout de hidrovia de resfriamento

O layout dos canais de resfriamento deve seguir princípios específicos para garantir um resfriamento eficaz:

- Distribuição Uniforme: Para obter um resfriamento uniforme em todas as partes do molde, os canais de água devem ser dispostos uniformemente ao redor da cavidade.

- Para formas regulares : moldes com desenhos simétricos (como redondos ou quadrados) podem ter arranjos concêntricos ou em forma de grade de cursos de água.

- Características da forma do produto: O projeto deve considerar o formato do produto e a espessura da parede.

- Exemplo : Para produtos com paredes mais espessas, colocar cursos de água mais próximos dessas áreas pode ajudar a reduzir os tempos de resfriamento.

| Tipo de forma | Projeto de hidrovia recomendado |

|---|---|

| Regular | Padrão de anel ou jogo da velha |

| Irregular | Caminhos personalizados baseados em geometria |

Calcule o tamanho do canal de resfriamento

O dimensionamento adequado do canal de resfriamento é vital para um desempenho ideal:

- Determine o diâmetro : Normalmente entre 6 – 16 mm, dependendo do tamanho do molde e dos requisitos do produto. Um diâmetro maior permite melhor fluxo, mas ocupa mais espaço.

- Calcular comprimento: Garanta um tempo de residência adequado para resfriamento sem causar quedas excessivas de pressão. O comprimento pode ser derivado de equações de balanço de calor considerando vários fatores, tais como:

- Capacidade térmica do plástico

- Tempo do ciclo de injeção

- Temperatura do molde

Consideração da vazão e volume da água de resfriamento

A vazão e o volume influenciam diretamente a eficiência do resfriamento:

- Controle de vazão : Idealmente mantido entre 0,3 – 2 m/s para otimizar a troca de calor. Uma vazão baixa resulta em resfriamento inadequado, enquanto uma vazão alta pode aumentar o consumo de energia.

- Cálculo de Fluxo: Use a equação de balanço de calor $Q = mc\Delta T$ para determinar a vazão necessária com base em:

- Carga térmica do molde

- Capacidade térmica específica da água

Projeto de conexão e vedação

Conexão e vedação eficazes são essenciais para evitar vazamentos:

- Métodos de conexão de tubulação : as opções incluem soldagem e conexões de juntas de tubulação. Cada método tem seus prós e contras em relação à durabilidade e facilidade de manutenção.

- Projeto de vedação : Empregue materiais como vedações de borracha que suportam variações de temperatura e garantem integridade a longo prazo na interface entre tubos e moldes.

| Método de conexão | Vantagens | Desvantagens |

|---|---|---|

| Soldagem | Forte, durável | Manutenção difícil |

| Junta de tubo | Fácil de instalar/remover | Pode não ser tão forte |

O resfriamento direto é melhor para formatos de moldes complexos.Falso

Esta afirmação é falsa; o resfriamento direto é eficaz para moldes de formato simples, não para moldes complexos.

O diâmetro do canal deve ser de 6 a 16 mm para um resfriamento ideal.Verdadeiro

Esta afirmação é verdadeira; o diâmetro recomendado para canais de resfriamento normalmente fica dentro dessa faixa de eficácia.

Como posso calcular com precisão o tamanho dos canais de resfriamento?

Determinar o tamanho dos canais de resfriamento envolve mais do que apenas trabalho técnico. Ele desempenha um papel muito importante no sucesso dos meus processos de moldagem. Deixe-me explicar como abordo esse desafio com sucesso.

Para calcular com precisão o tamanho do canal de resfriamento, considere o método de resfriamento, o layout e o design do canal, o diâmetro e o comprimento do canal, a vazão e o projeto da conexão, otimizando cada fator para um desempenho de resfriamento eficiente.

Escolhendo o método de resfriamento

O primeiro passo é escolher o método de resfriamento correto. Isso realmente molda meu design.

-

Resfriamento Direto : Este método é adequado para moldes de formato simples. Trabalhei em um projeto com pequenos moldes de injeção planos. Coloquei canais de resfriamento bem dentro da cavidade. Ver o fluxo da água de resfriamento foi realmente satisfatório. Funcionou de forma eficiente!

-

Resfriamento Indireto : Às vezes, os projetos tornam-se complexos. O acesso direto não é possível. Nesses casos, opto pelo resfriamento indireto. Certa vez, usei hastes de resfriamento em áreas de difícil acesso. Essas hastes tinham canais internos. Observar a condução de calor foi incrível. Removeu o calor sem fluxo direto de água.

Planejando o Layout da Hidrovia de Resfriamento

A seguir, planejo o layout dos canais de resfriamento. A distribuição uniforme da temperatura em todo o molde é crucial. A precisão faz toda a diferença.

| Princípio | Descrição |

|---|---|

| Distribuição Uniforme | Distribua uniformemente os cursos de água ao redor da cavidade para garantir que todas as áreas esfriem uniformemente. |

| Características da forma do produto | Projetar cursos de água de acordo com o formato é essencial; áreas grossas retêm o calor por mais tempo. |

Por exemplo, designs circulares concêntricos funcionam bem para moldes redondos, como tampas de garrafas plásticas.

Calculando o tamanho dos canais de resfriamento

Uma vez confiante em meu método e layout de resfriamento, calculo os tamanhos dos canais de resfriamento.

- Determine o diâmetro : Os diâmetros geralmente variam de 6 mm a 16 mm . Diâmetros maiores permitem maior fluxo de água; no entanto, eles também ocupam espaço no molde.

-

Calcule o comprimento : O comprimento é igualmente vital; deve absorver calor suficiente sem causar quedas de pressão. Costumo usar uma equação de equilíbrio de calor para me guiar:

Q = mc/ΔT

Onde:

- Q = calor a ser absorvido

- m = taxa de fluxo de massa

- c = capacidade térmica específica

- ΔT = mudança na temperatura

Considerações sobre vazão e volume

Controlar a taxa de fluxo da água de resfriamento é uma virada de jogo para um resfriamento eficiente.

- Controle de vazão : Meu objetivo é uma vazão entre 0,3 – 2 m/s . Se estiver muito baixo, a troca de calor é prejudicada; demasiado elevados, os custos da energia aumentam vertiginosamente.

- Cálculo de fluxo : Eu uso a carga de calor e a capacidade térmica específica da água de resfriamento para encontrar as taxas de fluxo necessárias. Subestimar isso pode resultar em resfriamento inadequado e momentos de muita ansiedade!

Projeto de conexão e vedação

Conexões de tubulação eficazes mantêm um sistema vedado.

- Métodos de conexão de tubulação : Eu tentei métodos de soldagem e junção de tubos; cada um tem vantagens e desvantagens em relação à manutenção e instalação.

- Projeto de Vedação : Uma boa vedação evita vazamentos, escolhendo materiais que resistam às condições do molde; poucas coisas arruínam um projeto mais rápido do que vazamentos inesperados!

A consideração desses detalhes me permite calcular com precisão os tamanhos dos canais de resfriamento, otimizando o desempenho em cada projeto que crio.

O resfriamento direto é adequado para estruturas de moldes complexas.Falso

O resfriamento direto é melhor para moldes simples; moldes complexos requerem métodos indiretos.

O diâmetro do canal de resfriamento deve variar de 6 mm a 16 mm.Verdadeiro

O diâmetro dos canais de resfriamento normalmente varia entre 6 mm e 16 mm para um fluxo ideal.

Como a vazão afeta a eficiência do resfriamento?

Você já pensou por que alguns sistemas de refrigeração parecem quase mágicos enquanto outros apresentam problemas? O motivo geralmente é algo simples, mas importante - a vazão. Este fator desempenha um grande papel na eficiência do resfriamento. É especialmente importante no projeto de moldes.

A taxa de fluxo influencia significativamente a eficiência do resfriamento, afetando a transferência de calor e o desempenho do sistema. As taxas de fluxo ideais garantem uma operação eficiente e econômica, equilibrando a remoção de calor e o consumo de energia.

Compreendendo a taxa de fluxo em sistemas de resfriamento

Eu realmente aprecio a importância da taxa de fluxo em sistemas de refrigeração. A taxa de fluxo refere-se à quantidade de fluido de resfriamento que percorre um sistema em um determinado tempo, geralmente mostrada em litros por minuto (L/min) ou metros por segundo (m/s). Lembro-me da primeira vez que alterei a vazão em um sistema de refrigeração; foi como ligar um interruptor! A troca de calor tornou-se rapidamente mais eficiente e notei que a qualidade dos produtos moldados melhorou visivelmente.

A taxa de fluxo é crucial para a eficiência da transferência de calor em moldes de resfriamento. Uma vazão mais alta geralmente melhora a troca de calor porque mais água de resfriamento toca as superfícies aquecidas. No entanto, você precisa do equilíbrio certo: uma vazão excessivamente alta causa aumento nos custos de energia e perdas de pressão insustentáveis.

Métodos de resfriamento direto versus indireto

Escolher o método de resfriamento correto tem sido muito importante para mim como designer. Aqui está o que aprendi:

-

Resfriamento Direto : Melhor para moldes de formato simples onde os canais de resfriamento tocam diretamente a cavidade do molde. Isso permite que a água de resfriamento flua próximo às paredes da cavidade, eliminando o calor de maneira eficiente. Para pequenos moldes de injeção planos, espalhei canais de resfriamento uniformemente na parte traseira da cavidade, permitindo um resfriamento rápido e lindos produtos moldados.

-

Resfriamento indireto : moldes complexos geralmente não podem usar resfriamento direto. Nesses casos, usei hastes ou inserções de resfriamento – hastes de metal com canais internos que resfriam por condução em vez de fluxo direto. Este método mantém a eficiência do resfriamento mesmo em projetos complexos.

Importância do Layout da Hidrovia de Resfriamento

O planejamento adequado do layout do canal de resfriamento é crucial para garantir temperatura uniforme em toda a cavidade do molde. Aqui estão os pontos principais a serem considerados:

| Aspecto do projeto | Descrição |

|---|---|

| Distribuição Uniforme | Os canais de resfriamento devem ser distribuídos uniformemente ao redor da cavidade para evitar pontos quentes. |

| Consideração de forma | O layout deve refletir o formato do produto; por exemplo, círculos concêntricos para moldes redondos. |

| Espessura da Parede | Para espessuras de parede irregulares, os cursos de água devem estar mais próximos de áreas mais espessas para um resfriamento eficiente. |

Controle de vazão e seus efeitos

Manter uma boa vazão é necessário para a eficiência do resfriamento:

-

Recomendações de vazão : A vazão ideal varia de 0,3 a 2 m/s . Uma taxa baixa pode causar má troca de calor, enquanto uma taxa alta leva ao uso desnecessário de energia e a custos mais elevados.

-

Perda de pressão : Taxas de fluxo aumentadas trazem perdas de pressão significativas que afetam a eficiência da bomba e o desempenho geral do sistema; equilíbrio é fundamental.

Cálculo da taxa de fluxo necessária

Calcular a vazão necessária com base na carga de calor é muito importante:

-

Equação de balanço de calor : A equação fundamental é:

Q = mc/ΔT

Onde:

- Q = Calor (W)

- m = vazão mássica (kg/s)

- c = Capacidade térmica específica (J/kg·K)

- ΔT = mudança de temperatura (K)

Esta equação me ajuda a decidir quanta água de resfriamento é necessária.

Projeto de conexão e vedação

Boas conexões e vedação em canais de resfriamento são cruciais para a confiabilidade do sistema:

-

Métodos de conexão : A soldagem proporciona resistência, mas complica a manutenção; as juntas dos tubos facilitam o acesso para reparos e alterações.

-

Materiais de vedação : A vedação eficaz evita vazamentos e deve suportar temperaturas e pressões operacionais; escolher os materiais certos é muito importante. As vedações de borracha têm sido excelentes para mim, oferecendo vedações duradouras em condições operacionais.

Compreender o efeito da taxa de fluxo na eficiência do resfriamento vai além dos números; envolve aplicação prática para projetar sistemas de resfriamento eficientes. Para uma compreensão mais profunda, estes recursos são úteis: técnicas avançadas de resfriamento 12 ou cálculos de vazão 13 . Estou animado para ver como esses insights podem enriquecer seus projetos!

Taxas de fluxo mais altas melhoram a eficiência de resfriamento em moldes.Verdadeiro

Taxas de fluxo aumentadas melhoram a troca de calor, maximizando o contato entre o fluido de resfriamento e as superfícies aquecidas, melhorando a eficiência do resfriamento em aplicações de moldes.

O resfriamento direto é sempre mais eficiente que o resfriamento indireto.Falso

Embora o resfriamento direto seja eficaz para moldes simples, os métodos indiretos são necessários para projetos complexos, fazendo com que o resfriamento direto não seja universalmente superior.

Como os projetos de conexão e vedação afetam a confiabilidade do sistema de resfriamento?

Você já pensou em como pequenas escolhas de design realmente afetam um sistema de refrigeração? Os projetos de conexão e vedação desempenham papéis importantes. Eles são essenciais nesse processo. Deixe-me explicar por que eles são tão importantes.

Os projetos de conexão e vedação são vitais para a confiabilidade do sistema de resfriamento, influenciando a facilidade de manutenção, a prevenção de vazamentos e o desempenho, prolongando, em última análise, a vida útil do sistema.

Compreendendo os métodos de conexão

Os métodos de conexão em sistemas de refrigeração afetam muito a confiabilidade. Não se trata apenas de aparência ou facilidade de instalação. É realmente uma questão de desempenho sob pressão.

Soldagem vs. conexões de juntas de tubos

| Método de conexão | Vantagens | Desvantagens |

|---|---|---|

| Soldagem | Forte e durável | Manutenção difícil |

| Junta de tubo | Fácil de instalar e manter | Pode não ser tão forte quanto a soldagem |

Certa vez, escolhi conexões de soldagem para um projeto. Eles eram incrivelmente fortes. Mas durante a manutenção, desejei juntas de tubos. As juntas de tubos são excelentes para desmontagem, especialmente em locais industriais onde a manutenção regular é importante. Selecionar o método de conexão correto provavelmente evita problemas futuros.

Importância do Projeto de Vedação

O design de vedação é o herói desconhecido dos sistemas de refrigeração. Um bom projeto de vedação evita vazamentos, evitando ineficiências e reparos caros.

Fatores-chave na seleção do material de vedação

- Resistência à temperatura : O material deve suportar o calor.

- Resistência à corrosão : Deve resistir a produtos químicos.

- Longevidade de desempenho : As vedações devem durar muito!

Por exemplo, certa vez selecionei vedações de borracha para juntas de tubos. Esta escolha melhorou a nossa eficiência de refrigeração, evitando fugas e potenciais desastres de sobreaquecimento. É incrível como uma escolha afeta a confiabilidade do sistema.

Projetando para Eficiência de Fluxo

A eficiência do fluxo é outro aspecto muito importante ligado aos projetos de conexão e vedação.

Controle de vazão

| Taxa de fluxo (m/s) | Efeito no resfriamento |

|---|---|

| < 0.5 | Baixa eficiência de resfriamento |

| 0.5 – 1.5 | Eficiência de resfriamento ideal |

| > 2 | Aumento dos custos de energia |

Na minha experiência, encontrar o equilíbrio correto da taxa de fluxo é essencial. Muito lento e o resfriamento é ruim. Muito rápido e os custos de energia aumentam! Normalmente almejo uma taxa de fluxo entre 0,5 a 1,5 m/s para um desempenho ideal.

Estudos de caso e aplicações

As aplicações do mundo real oferecem lições valiosas. Por exemplo, em soluções de refrigeração de centros de dados 14 , a vedação inadequada causou graves danos causados pela água e tempos de inatividade inesperados. É um lembrete claro de por que o design adequado é tão importante.

Em contrapartida, projetos com foco detalhado em tubulações e vedação trouxeram economias de custos impressionantes e maior vida útil dos equipamentos, como os observados em processos industriais 15 ou sistemas HVAC 16 . Esses momentos de sucesso fazem todo o esforço valer a pena.

As conexões soldadas melhoram a confiabilidade do sistema de refrigeração.Verdadeiro

As conexões soldadas proporcionam forte integridade estrutural, aumentando a confiabilidade dos sistemas de refrigeração. No entanto, complicam as tarefas de manutenção devido à sua natureza permanente.

As juntas de tubos são sempre mais resistentes do que as conexões soldadas.Falso

As conexões de juntas de tubos são mais fáceis de manter, mas normalmente não oferecem a mesma resistência que as conexões soldadas, tornando esta afirmação falsa.

Conclusão

Explore estratégias essenciais para projetar sistemas eficientes de resfriamento de moldes de injeção, com foco em métodos de resfriamento, planejamento de layout, dimensionamento de canais, controle de taxa de fluxo e projeto de vedação.

-

Explore este link para entender como o resfriamento eficaz afeta significativamente os processos de moldagem por injeção e a qualidade do produto. ↩

-

Este recurso fornecerá insights mais profundos sobre vários métodos de resfriamento usados na moldagem por injeção. ↩

-

Descubra as melhores práticas para gerenciar taxas de fluxo em sistemas de resfriamento de moldagem por injeção. ↩

-

Este artigo aborda projetos essenciais de conexão e vedação para evitar vazamentos em sistemas de refrigeração. ↩

-

Obtenha insights sobre como o planejamento adequado do layout para canais de resfriamento pode melhorar a eficiência na moldagem por injeção. ↩

-

Explore este link para descobrir insights práticos sobre métodos de resfriamento e seu impacto no desempenho do molde, aprimorando suas estratégias de projeto. ↩

-

Este recurso oferece técnicas avançadas de resfriamento indireto que podem melhorar significativamente os projetos de seus moldes. ↩

-

Aprenda sobre projetos de layout eficazes para canais de resfriamento que garantem distribuição uniforme de temperatura entre moldes. ↩

-

Obtenha insights sobre como calcular o tamanho ideal dos canais de resfriamento para maximizar a eficiência da transferência de calor. ↩

-

Entenda a importância do controle da vazão na otimização da temperatura do molde e na prevenção de problemas de superaquecimento. ↩

-

Revise as estratégias de projeto de vedação que evitam vazamentos em sistemas de refrigeração e garantem durabilidade. ↩

-

Explore como as taxas de fluxo afetam a eficiência do resfriamento e aprenda as práticas recomendadas para otimizar seus sistemas. ↩

-

Encontre diretrizes detalhadas sobre como calcular as vazões necessárias para suas aplicações de resfriamento. ↩

-

Explore as melhores práticas para projetos de conexão e vedação para melhorar a confiabilidade e o desempenho do sistema de resfriamento. ↩

-

Aprenda como selecionar materiais de vedação que garantam a operação eficaz do sistema de refrigeração sem vazamentos. ↩

-

Descubra como calcular taxas de fluxo ideais em sistemas de refrigeração para maior confiabilidade. ↩