Votre système de refroidissement de moules à injection est-il prêt à être amélioré ? Explorons ce voyage ensemble !

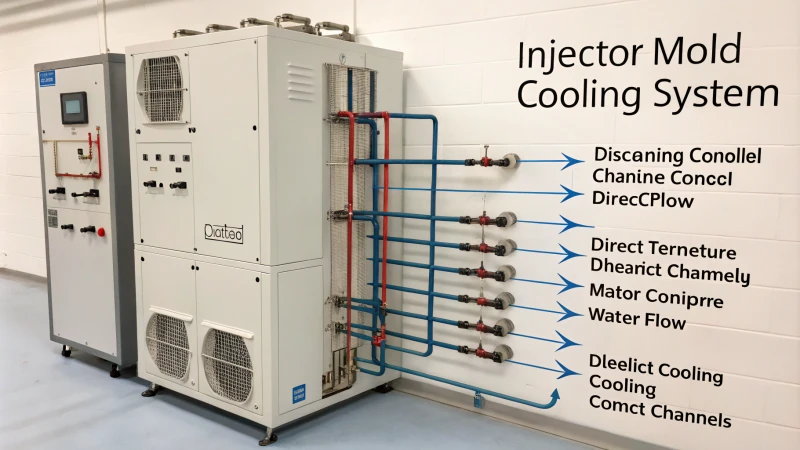

Pour optimiser un système de refroidissement de moules à injection, sélectionnez la méthode de refroidissement appropriée, concevez une distribution uniforme des voies d'eau, calculez les tailles précises des canaux et contrôlez les débits avec précision. Ces stratégies garantissent une évacuation efficace de la chaleur, améliorant ainsi la qualité du produit.

À mes débuts dans la conception de moules, j’ai rapidement remarqué l’importance du système de refroidissement pour une excellente qualité. Les méthodes de refroidissement simples affectent grandement nos résultats. Le refroidissement direct est incroyable pour les moules faciles. Les formes complexes nécessitent des solutions indirectes intelligentes telles que des barres de refroidissement. Trouver l’équilibre parfait, c’est tout ! Dans cet article de blog, je partage des idées et des stratégies qui ont changé mon approche. J'espère qu'ils vous inspireront pour améliorer vos propres créations.

Les méthodes de refroidissement direct sont toujours plus efficaces que les méthodes indirectes.FAUX

Bien que le refroidissement direct puisse être efficace, la meilleure méthode dépend des exigences spécifiques de conception du moule et des matériaux utilisés.

Un contrôle adéquat du débit est essentiel pour un refroidissement efficace.Vrai

Le contrôle du débit d’eau de refroidissement est essentiel pour maintenir des températures optimales et améliorer la qualité du produit pendant le processus de moulage.

- 1. Pourquoi un refroidissement efficace est-il crucial dans le moulage par injection ?

- 2. Comment les différentes méthodes de refroidissement affectent-elles les performances du moule ?

- 3. Quels facteurs dois-je prendre en compte lors de la planification de l’aménagement des voies navigables de refroidissement ?

- 4. Comment puis-je calculer avec précision la taille des canaux de refroidissement ?

- 5. Quel est l’impact du débit sur l’efficacité du refroidissement ?

- 6. Quel est l'impact des conceptions de connexion et d'étanchéité sur la fiabilité du système de refroidissement ?

- 7. Conclusion

Pourquoi un refroidissement efficace est-il crucial dans le moulage par injection ?

Vous êtes-vous déjà demandé pourquoi certains produits issus du moulage par injection semblent parfaits, alors que d'autres présentent des défauts ? Explorons le monde fascinant du refroidissement dans le moulage par injection. C'est très important. Ce processus compte plus que vous ne le pensez !

Un refroidissement efficace dans le moulage par injection améliore la qualité du produit en réduisant les défauts, optimise les temps de cycle, garantit des températures de moule uniformes pour un retrait constant et augmente l'efficacité de la production.

Comprendre le refroidissement dans le moulage par injection

Lorsque j’ai débuté dans le moulage par injection, j’ai rapidement compris à quel point un bon refroidissement était essentiel à la fabrication. Il ne s’agit pas seulement de sortir le produit rapidement ; il s'agit de perfection dans chaque détail, des petites courbes à la finition lisse. Un refroidissement adéquat transforme un produit décevant en impressionnant. Je me souviens d'un projet dans lequel un mauvais refroidissement entraînait une déformation : une dure leçon. Comprendre comment contrôler le refroidissement permet non seulement d'obtenir un retrait uniforme, mais également de réduire les défauts tels que les marques d'évier gênantes. Le refroidissement est une étape cruciale.

Types de méthodes de refroidissement

-

Refroidissement direct : J'utilise souvent le refroidissement direct pour des formes de moules simples. Cette méthode place des voies d'eau de refroidissement directement à l'intérieur du moule, permettant à l'eau de s'écouler près de la cavité et d'absorber rapidement la chaleur. J'ai travaillé sur un petit moule plat où les voies navigables nous ont aidés à finir rapidement sans perdre en qualité. Le refroidissement direct accélère le processus. Pour en savoir plus sur les techniques de refroidissement direct 1 , cliquez ici.

-

Refroidissement indirect : Avec des moules complexes, je passe au refroidissement indirect. Celui-ci utilise des tiges ou des inserts placés pour évacuer efficacement la chaleur. Je me souviens de l'avoir utilisé sur un design robuste ; le voir réussir sans surchauffe était satisfaisant ! Apprenez-en davantage sur les méthodes de refroidissement indirect 2 ici.

Planification de l'aménagement des voies navigables de refroidissement

Une conception intelligente des voies d’eau de refroidissement est essentielle à la dissipation de la chaleur.

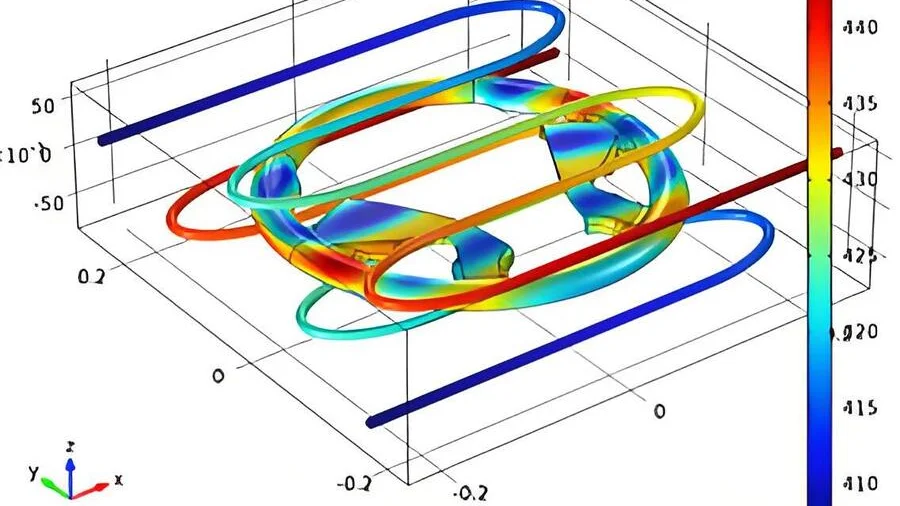

- Distribution uniforme : Une distribution uniforme autour de la cavité est essentielle. Pour les formes régulières, des dispositions comme un anneau ou un tic-tac-toe peuvent équilibrer le refroidissement. Un jour, j'ai conçu des canaux pour un moule à bouchon de bouteille rond et voir ces cercles a été un moment de fierté.

- Considération sur la forme du produit : La forme du produit est cruciale ; les zones plus épaisses nécessitent des canaux plus proches pour éviter les marques de rétrécissement. Sur un projet avec renforts, j'ai appris à positionner soigneusement les canaux pour éviter les défauts de refroidissement lent.

Calcul de la taille du canal de refroidissement

La taille des canaux de refroidissement affecte l'efficacité du refroidissement :

| Aspect | Détails |

|---|---|

| Diamètre | Varie généralement de 6 mm à 16 mm ; des diamètres plus grands permettent un meilleur écoulement mais occupent plus d'espace. |

| Longueur | Doit fournir un temps de séjour suffisant pour l'absorption de la chaleur sans chute de pression excessive. |

J'ai eu du mal avec l'équation du bilan thermique au début ; c'est idéal pour trouver les meilleures dimensions de canal. Apprenez-en davantage sur le calcul des dimensions des canaux de refroidissement 3 .

Contrôle du débit et du volume

La gestion du débit d’eau de refroidissement a changé mon processus :

- Contrôle du débit : je maintiens les débits entre 0,3 et 2 m/s pour un bon échange thermique ; un niveau trop bas risque d'avoir un refroidissement médiocre, tandis qu'un niveau trop élevé entraîne des coûts plus élevés et des problèmes de pression.

- Calcul du débit : L'équation du bilan thermique Q = mc/△T permet de calculer le débit en fonction de la charge thermique. Plongez dans les calculs de débit 4 pour en savoir plus.

Conceptions de connexion et d’étanchéité

N'ignorez pas les raccordements de tuyauterie :

- Méthodes de connexion : Choisissez entre le soudage pour plus de solidité ou les joints de tuyaux pour un entretien plus facile ; chacun a des avantages et des inconvénients en fonction des besoins.

- Conception d'étanchéité : Un joint solide arrête les fuites ; J'ai essayé différents matériaux en tenant compte de la résistance à la température et à la corrosion. Découvrez les modèles d’étanchéité 5 ici.

Un refroidissement efficace réduit les défauts des produits moulés par injection.Vrai

Un refroidissement adéquat minimise les problèmes tels que les déformations et les marques d'évier, garantissant ainsi une meilleure qualité des articles moulés par injection.

Le refroidissement indirect n’est pas nécessaire pour les structures de moules complexes.FAUX

Les moules complexes nécessitent des méthodes de refroidissement indirectes pour gérer efficacement la chaleur sans compromettre leur intégrité.

Comment les différentes méthodes de refroidissement affectent-elles les performances du moule ?

Pensez-vous à la façon dont les méthodes de refroidissement affectent la qualité de vos produits moulés ? L'apprentissage de ces méthodes change la façon dont nous traitons la fabrication dans le moulage par injection.

Les méthodes de refroidissement ont un impact significatif sur les performances du moule en affectant le transfert de chaleur, la durée du cycle et la qualité du produit. Une disposition, un dimensionnement, un contrôle du débit et une conception des joints optimaux sont cruciaux pour un refroidissement efficace.

Comprendre les méthodes de refroidissement dans le moulage

Les méthodes de refroidissement jouent un rôle crucial dans les performances des moules, notamment dans le processus de moulage par injection. Le choix de la méthode de refroidissement peut avoir un impact significatif sur l’efficacité du transfert de chaleur, les temps de cycle et la qualité globale du produit. Voici comment les différentes méthodes de refroidissement affectent les performances du moule :

Refroidissement direct

Le refroidissement direct est généralement utilisé pour les moules de forme simple. Cette méthode consiste à intégrer des voies d’eau de refroidissement directement dans la cavité du moule.

- Haute efficacité : Cette méthode permet à l'eau de refroidissement de s'écouler étroitement le long des parois de la cavité, absorbant efficacement la chaleur.

- Exemple : Dans les petits moules d'injection plats, des voies d'eau de refroidissement uniformément réparties à l'arrière de la cavité peuvent refroidir rapidement le produit, réduisant ainsi les temps de cycle. Par exemple, l'efficacité du refroidissement 6 peut être optimisée en concevant des voies d'eau directes.

| Avantages | Inconvénients |

|---|---|

| Efficacité de refroidissement élevée | Limité aux formes plus simples |

| Des temps de cycle plus courts | Ne convient pas aux géométries complexes |

Refroidissement indirect

Lorsqu'il s'agit de structures de moules complexes où le refroidissement direct n'est pas pratique, des méthodes de refroidissement indirect sont utilisées.

- Tiges et inserts de refroidissement : ceux-ci sont utilisés pour transférer la chaleur par conduction du moule au fluide de refroidissement.

- Exemple : Des tiges métalliques avec des canaux internes peuvent être placées stratégiquement dans les zones difficiles d'accès. Cela garantit un refroidissement efficace tout en préservant l'intégrité du moule. L'exploration des techniques de refroidissement indirect 7 peut aider les concepteurs comme Jacky à optimiser les performances.

Planification de l'aménagement des voies navigables de refroidissement

Une bonne planification de la disposition des voies d’eau de refroidissement est essentielle pour obtenir un refroidissement uniforme dans tout le moule.

- Principe de distribution uniforme : des voies d'eau uniformément espacées garantissent que chaque partie de la cavité se refroidit à un rythme similaire.

- Considérations relatives à la forme : Pour les formes régulières, les voies navigables peuvent être conçues selon des motifs circulaires ou en grille. Par exemple, dans les moules pour capsules rondes en plastique, les cercles concentriques sont efficaces. Vous pouvez en savoir plus sur la conception des voies navigables 8 ici.

| Type de conception | Application |

|---|---|

| Circulaire | Produits ronds |

| Grille | Produits carrés ou rectangulaires |

Calcul de la taille des canaux de refroidissement

La détermination de la taille et des dimensions des canaux de refroidissement est essentielle pour garantir des performances efficaces du moule.

- Considérations sur le diamètre : Le diamètre varie généralement de 6 mm à 16 mm, équilibrant l'espace et l'efficacité du débit.

- Calculs de longueur : Il doit être optimisé pour fournir un temps de séjour suffisant pour l'absorption de chaleur sans chutes de pression excessives. Comprendre le calcul de la taille 9 est vital pour les créations de Jacky.

Contrôle du débit et du volume

Le contrôle du débit et du volume d’eau de refroidissement est crucial pour maintenir des températures optimales des moules.

- Gestion du débit : Les débits idéaux se situent généralement entre 0,3 et 2 m/s, garantissant un échange thermique efficace sans gaspillage d'énergie.

- Calculs de débit : l'utilisation de l'équation du bilan thermique permet de déterminer les débits nécessaires en fonction de la charge thermique et d'autres facteurs. Découvrez-en davantage sur les 10 de contrôle de débit qui peuvent améliorer l’efficacité du refroidissement.

| Plage de débit | Conséquences |

|---|---|

| 0,3 – 0,5 m/s | Refroidissement insuffisant |

| 1,0 – 2,0 m/s | Refroidissement optimal |

Conception de connexion et d’étanchéité

La conception des raccords de tuyauterie et des mécanismes d’étanchéité est essentielle pour éviter les fuites et maintenir l’efficacité du système.

- Méthodes de connexion : les options incluent le soudage ou l'utilisation de joints de tuyaux ; chacun a ses avantages et ses inconvénients en termes de maintenance et de robustesse.

- Matériaux d'étanchéité : La sélection de matériaux appropriés qui résistent aux variations de température et à la corrosion est cruciale pour la longévité et la fiabilité. Une compréhension approfondie des conceptions d'étanchéité 11 peut éviter les défaillances pendant le fonctionnement.

En abordant ces différents facteurs impliqués dans les méthodes de refroidissement, les concepteurs peuvent améliorer considérablement les performances des moules, garantissant ainsi des produits de haute qualité tout en optimisant l'efficacité de la production.

Le refroidissement direct est plus efficace que les méthodes de refroidissement indirectes.Vrai

Le refroidissement direct permet une meilleure absorption de la chaleur grâce à un débit d'eau étroit, améliorant ainsi l'efficacité par rapport aux méthodes indirectes.

Le diamètre du canal de refroidissement affecte considérablement les performances du moule.Vrai

Le diamètre des canaux de refroidissement a un impact sur l'efficacité du transfert de chaleur et les chutes de pression, essentiels au fonctionnement efficace du moule.

Quels facteurs dois-je prendre en compte lors de la planification de l’aménagement des voies navigables de refroidissement ?

La conception des tracés des voies navigables de refroidissement implique bien plus que des détails techniques. Il combine la science avec l'art. Chaque choix que je décide a un véritable impact sur les performances. Explorez les parties importantes qui orientent mon processus de planification.

Lors de la planification de l'aménagement des voies d'eau de refroidissement, tenez compte de la méthode de refroidissement (direct/indirect), de l'agencement de la distribution, de la taille du canal, du débit et de la conception des joints, car ces facteurs ont un impact significatif sur l'efficacité du transfert de chaleur.

Déterminer la méthode de refroidissement

Lors de la planification d’un aménagement de voies navigables de refroidissement, la méthode de refroidissement est cruciale. Il existe deux approches principales :

-

Refroidissement direct : Cette méthode est efficace pour les moules de forme simple. Il s'agit de placer la voie d'eau de refroidissement directement dans la cavité du moule pour garantir que l'eau de refroidissement s'écoule près de la paroi de la cavité, améliorant ainsi le transfert de chaleur.

- Exemple : Dans les petits moules d'injection plats, des voies d'eau uniformément réparties à l'arrière de la cavité améliorent considérablement l'efficacité du refroidissement.

-

Refroidissement indirect : Cette méthode est utilisée pour les structures de moules plus complexes. Ici, des tiges ou des inserts de refroidissement sont utilisés, transférant la chaleur par conduction.

- Exemple : Des tiges métalliques avec des canaux internes peuvent être placées stratégiquement dans des zones difficiles d'accès directement par les voies d'eau de refroidissement.

Planification de l'aménagement des voies navigables de refroidissement

L’aménagement des voies d’eau de refroidissement doit suivre des principes précis pour garantir un refroidissement efficace :

- Distribution uniforme: Pour obtenir un refroidissement uniforme dans toutes les parties du moule, les voies d'eau doivent être disposées uniformément autour de la cavité.

- Pour les formes régulières : les moules aux motifs symétriques (comme ronds ou carrés) peuvent avoir des dispositions de voies d'eau concentriques ou en forme de grille.

- Caractéristiques de forme du produit: La conception doit tenir compte de la forme et de l'épaisseur de la paroi du produit.

- Exemple : Pour les produits aux parois plus épaisses, placer les voies d'eau plus près de ces zones peut contribuer à réduire les temps de refroidissement.

| Type de forme | Conception recommandée des voies navigables |

|---|---|

| Régulier | Modèle d'anneau ou de tic-tac-toe |

| Irrégulier | Parcours personnalisés basés sur la géométrie |

Calculer la taille du canal de refroidissement

Un dimensionnement approprié du canal de refroidissement est essentiel pour des performances optimales :

- Déterminez le diamètre : généralement entre 6 et 16 mm, en fonction de la taille du moule et des exigences du produit. Un diamètre plus grand permet un meilleur débit mais prend plus de place.

- Calculer la longueur: Assurer un temps de séjour adéquat pour le refroidissement sans provoquer de chutes de pression excessives. La longueur peut être dérivée d'équations de bilan thermique en tenant compte de plusieurs facteurs, tels que :

- Capacité thermique du plastique

- Temps de cycle d'injection

- Température du moule

Prise en compte du débit et du volume de l'eau de refroidissement

Le débit et le volume influencent directement l’efficacité du refroidissement :

- Contrôle du débit : Idéalement maintenu entre 0,3 et 2 m/s pour optimiser l'échange thermique. Un faible débit entraîne un refroidissement inadéquat, tandis qu'un débit élevé peut augmenter la consommation d'énergie.

- Calcul du débit: Utilisez l'équation du bilan thermique $Q = mc\Delta T$ pour déterminer le débit nécessaire en fonction de :

- Charge thermique du moule

- Capacité thermique spécifique de l'eau

Conception de connexion et d’étanchéité

Une connexion et une étanchéité efficaces sont essentielles pour éviter les fuites :

- Méthodes de connexion de tuyauterie : les options incluent les connexions par soudage et par joint de tuyauterie. Chaque méthode a ses avantages et ses inconvénients en termes de durabilité et de facilité d’entretien.

- Conception d'étanchéité : utilisez des matériaux tels que des joints en caoutchouc qui résistent aux variations de température et garantissent une intégrité à long terme à l'interface entre les tuyaux et les moules.

| Méthode de connexion | Avantages | Inconvénients |

|---|---|---|

| Soudage | Solide, durable | Entretien difficile |

| Joint de tuyau | Facile à installer/enlever | Peut-être pas aussi fort |

Le refroidissement direct est idéal pour les formes de moules complexes.FAUX

Cette affirmation est fausse ; le refroidissement direct est efficace pour les moules de forme simple et non pour les moules complexes.

Le diamètre de la voie d'eau doit être compris entre 6 et 16 mm pour un refroidissement optimal.Vrai

Cette affirmation est vraie ; le diamètre recommandé pour les canaux de refroidissement se situe généralement dans cette plage d'efficacité.

Comment puis-je calculer avec précision la taille des canaux de refroidissement ?

La détermination de la taille des canaux de refroidissement ne se résume pas à un simple travail technique. Cela joue un rôle très crucial dans le succès de mes processus de moulage. Laissez-moi vous expliquer comment j'aborde ce défi avec succès.

Pour calculer avec précision la taille du canal de refroidissement, tenez compte de la méthode de refroidissement, de la disposition et de la conception du canal, du diamètre et de la longueur du canal, du débit et de la conception des connexions, en optimisant chaque facteur pour des performances de refroidissement efficaces.

Choisir la méthode de refroidissement

La première étape consiste à choisir la bonne méthode de refroidissement. Cela façonne vraiment mon design.

-

Refroidissement direct : Cette méthode convient aux moules de forme simple. J'ai travaillé sur un projet avec de petits moules d'injection plats. J'ai placé des voies d'eau de refroidissement directement à l'intérieur de la cavité. Voir le flux d’eau de refroidissement était vraiment satisfaisant. Cela a fonctionné efficacement !

-

Refroidissement indirect : Parfois, les conceptions deviennent complexes. L'accès direct n'est pas possible. Dans de tels cas, je choisis le refroidissement indirect. Une fois, j'ai utilisé des tiges de refroidissement dans les zones difficiles d'accès. Ces tiges avaient des canaux internes. Observer la conduction thermique était incroyable. Il évacuait la chaleur sans flux d’eau direct.

Planification de la disposition des voies navigables de refroidissement

Ensuite, je planifie l'aménagement des voies d'eau de refroidissement. Une répartition uniforme de la température dans le moule est cruciale. La précision fait toute la différence.

| Principe | Description |

|---|---|

| Distribution uniforme | Répartissez uniformément les voies d'eau autour de la cavité pour garantir que toutes les zones refroidissent uniformément. |

| Caractéristiques de forme du produit | Concevoir les cours d’eau en fonction de leur forme est essentiel ; les zones épaisses retiennent la chaleur plus longtemps. |

Par exemple, les conceptions circulaires concentriques fonctionnent bien pour les moules ronds comme les bouchons de bouteilles en plastique.

Calcul de la taille des canaux de refroidissement

Une fois confiant dans ma méthode et ma disposition de refroidissement, je calcule la taille des canaux de refroidissement.

- Déterminez le diamètre : Les diamètres varient généralement de 6 mm à 16 mm . Des diamètres plus grands permettent un plus grand débit d’eau ; cependant, ils prennent également de la place dans le moule.

-

Calculez la longueur : la longueur est tout aussi vitale ; il doit absorber suffisamment de chaleur sans provoquer de chutes de pression. J'utilise souvent une équation de bilan thermique pour me guider :

Q = mc/ΔT

Où:

- Q = chaleur à absorber

- m = débit massique

- c = capacité thermique spécifique

- ΔT = changement de température

Considérations relatives au débit et au volume

Le contrôle du débit d’eau de refroidissement change la donne pour un refroidissement efficace.

- Contrôle du débit : je vise un débit compris entre 0,3 et 2 m/s . S'il est trop bas, l'échange thermique en souffre ; trop élevé, les coûts énergétiques augmentent fortement.

- Calcul du débit : J'utilise la charge thermique et la capacité thermique spécifique de l'eau de refroidissement pour trouver les débits nécessaires. Sous-estimer cela peut entraîner un refroidissement inadéquat et des moments très anxieux !

Conception de connexion et d’étanchéité

Des connexions de tuyauterie efficaces maintiennent un système étanche.

- Méthodes de raccordement de tuyauterie : J'ai essayé les méthodes de soudage et de raccordement de tuyaux ; chacun présente des avantages et des inconvénients en termes de maintenance et d’installation.

- Conception d'étanchéité : Une bonne étanchéité empêche les fuites en choisissant des matériaux qui résistent aux conditions du moule ; peu de choses ruinent un projet plus rapidement que des fuites inattendues !

La prise en compte de ces détails me permet de calculer avec précision la taille des canaux de refroidissement, optimisant ainsi les performances de chaque conception que je crée.

Le refroidissement direct convient aux structures de moules complexes.FAUX

Le refroidissement direct est préférable pour les moules simples ; les moules complexes nécessitent des méthodes indirectes.

Le diamètre du canal de refroidissement doit être compris entre 6 mm et 16 mm.Vrai

Le diamètre des canaux de refroidissement est généralement compris entre 6 mm et 16 mm pour un débit optimal.

Quel est l’impact du débit sur l’efficacité du refroidissement ?

Avez-vous déjà réfléchi à la raison pour laquelle certains systèmes de refroidissement semblent presque magiques alors que d'autres ont des problèmes ? La raison est souvent simple mais importante : le débit. Ce facteur joue un rôle important dans l’efficacité du refroidissement. C’est particulièrement important dans la conception des moules.

Le débit influence considérablement l’efficacité du refroidissement en affectant le transfert de chaleur et les performances du système. Des débits optimaux garantissent un fonctionnement efficace et une rentabilité en équilibrant l’évacuation de la chaleur et la consommation d’énergie.

Comprendre le débit dans les systèmes de refroidissement

J'apprécie vraiment l'importance du débit dans les systèmes de refroidissement. Le débit fait référence à la quantité de liquide de refroidissement qui traverse un système pendant un certain temps, généralement indiqué en litres par minute (L/min) ou en mètres par seconde (m/s). Je me souviens de la première fois que j'ai modifié le débit d'un système de refroidissement ; c'était comme allumer un interrupteur ! L’échange thermique est rapidement devenu plus efficace et j’ai remarqué que la qualité des produits moulés s’est sensiblement améliorée.

Le débit est crucial pour l’efficacité du transfert de chaleur dans les moules de refroidissement. Un débit plus élevé améliore généralement l’échange thermique car davantage d’eau de refroidissement touche les surfaces chauffées. Il faut cependant trouver le bon équilibre : un débit trop élevé entraîne une augmentation des coûts énergétiques et des pertes de charge insoutenables.

Méthodes de refroidissement direct ou indirect

Choisir la bonne méthode de refroidissement a été très important pour moi en tant que designer. Voici ce que j'ai appris :

-

Refroidissement direct : Idéal pour les moules de forme simple où les voies d'eau de refroidissement touchent directement la cavité du moule. Cela permet à l'eau de refroidissement de s'écouler près des parois de la cavité, évacuant ainsi efficacement la chaleur. Pour les petits moules d'injection plats, je répartis uniformément les voies d'eau de refroidissement à l'arrière de la cavité, permettant un refroidissement rapide et de jolis produits moulés.

-

Refroidissement indirect : les moules complexes ne peuvent souvent pas utiliser le refroidissement direct. Dans ces cas, j'ai utilisé des tiges ou des inserts de refroidissement, des tiges métalliques avec des canaux intérieurs qui refroidissent par conduction plutôt que par flux direct. Cette méthode maintient l’efficacité du refroidissement même avec des conceptions complexes.

Importance de la disposition des voies navigables de refroidissement

Une bonne planification de la disposition des voies d’eau de refroidissement est cruciale pour garantir une température uniforme dans toute la cavité du moule. Voici les points clés à considérer :

| Aspect conception | Description |

|---|---|

| Distribution uniforme | Les voies d'eau de refroidissement doivent être réparties uniformément autour de la cavité pour éviter les points chauds. |

| Considération de forme | La mise en page doit refléter la forme du produit ; par exemple, des cercles concentriques pour des moules ronds. |

| Épaisseur de paroi | En cas d'épaisseur de paroi inégale, les voies d'eau doivent être plus proches des zones plus épaisses pour un refroidissement efficace. |

Contrôle du débit et ses effets

Maintenir un bon débit est nécessaire à l’efficacité du refroidissement :

-

Recommandations de débit : Le débit idéal varie de 0,3 à 2 m/s . Un taux faible peut entraîner un mauvais échange thermique, tandis qu'un taux élevé entraîne une consommation d'énergie inutile et des coûts plus élevés.

-

Perte de pression : des débits accrus entraînent des pertes de pression importantes qui affectent l'efficacité de la pompe et les performances globales du système ; l’équilibre est la clé.

Calcul du débit requis

Le calcul du débit nécessaire en fonction de la charge thermique est très important :

-

Équation du bilan thermique : L'équation fondamentale est :

Q = mc/ΔT

Où:

- Q = Chaleur (W)

- m = Débit massique (kg/s)

- c = Capacité thermique spécifique (J/kg·K)

- ΔT = changement de température (K)

Cette équation m'aide à décider de la quantité d'eau de refroidissement nécessaire.

Conception de connexion et d’étanchéité

De bons raccordements et une bonne étanchéité des conduites d'eau de refroidissement sont essentiels à la fiabilité du système :

-

Méthodes de connexion : Le soudage apporte de la solidité mais complique la maintenance ; les joints de tuyaux facilitent l'accès pour les réparations et les modifications.

-

Matériaux d'étanchéité : une étanchéité efficace empêche les fuites et doit supporter les températures et pressions de fonctionnement ; choisir les bons matériaux est très important. Les joints en caoutchouc ont été excellents pour moi, offrant des joints durables dans des conditions opérationnelles.

Comprendre l'effet du débit sur l'efficacité du refroidissement va au-delà des chiffres ; cela implique une application pratique pour concevoir des systèmes de refroidissement efficaces. Pour une compréhension plus approfondie, ces ressources sont utiles : techniques de refroidissement avancées 12 ou calculs de débit 13 . J'ai hâte de voir comment ces informations peuvent enrichir vos projets !

Des débits plus élevés améliorent l’efficacité du refroidissement dans les moules.Vrai

Des débits accrus améliorent l'échange thermique en maximisant le contact entre le fluide de refroidissement et les surfaces chauffées, améliorant ainsi l'efficacité du refroidissement dans les applications de moules.

Le refroidissement direct est toujours plus efficace que le refroidissement indirect.FAUX

Bien que le refroidissement direct soit efficace pour les moules simples, les méthodes indirectes sont nécessaires pour les conceptions complexes, ce qui rend le refroidissement direct pas universellement supérieur.

Quel est l'impact des conceptions de connexion et d'étanchéité sur la fiabilité du système de refroidissement ?

Avez-vous déjà réfléchi à la façon dont de petits choix de conception affectent réellement un système de refroidissement ? Les conceptions de connexion et d’étanchéité jouent un rôle important. Ils sont essentiels dans ce processus. Laissez-moi vous expliquer pourquoi ils sont si importants.

Les conceptions de connexion et d’étanchéité sont essentielles à la fiabilité du système de refroidissement, influençant la facilité de maintenance, la prévention des fuites et les performances, prolongeant ainsi la durée de vie du système.

Comprendre les méthodes de connexion

Les méthodes de connexion dans les systèmes de refroidissement affectent grandement la fiabilité. Ce n'est pas seulement une question d'apparence ou de facilité d'installation. C'est vraiment une question de performance sous pression.

Connexions par soudage et joints de tuyaux

| Méthode de connexion | Avantages | Inconvénients |

|---|---|---|

| Soudage | Solide et durable | Entretien difficile |

| Joint de tuyau | Facile à installer et à entretenir | Peut-être pas aussi résistant que le soudage |

Une fois, j'ai choisi des connexions soudées pour un projet. Ils étaient incroyablement forts. Mais lors de la maintenance, j'ai préféré des joints de tuyaux. Les joints de tuyaux sont excellents pour le démontage, en particulier dans les lieux industriels où un entretien régulier est important. La sélection de la bonne méthode de connexion vous évitera probablement de futurs problèmes.

Importance de la conception de l’étanchéité

La conception des joints est le héros méconnu des systèmes de refroidissement. Une bonne conception d’étanchéité empêche les fuites, évitant ainsi les inefficacités et les réparations coûteuses.

Facteurs clés dans la sélection des matériaux d’étanchéité

- Résistance à la température : Le matériau doit supporter la chaleur.

- Résistance à la corrosion : Il doit résister aux produits chimiques.

- Performance Longévité : Les joints doivent durer longtemps !

Par exemple, j'ai déjà sélectionné des joints en caoutchouc pour les joints de tuyaux. Ce choix a amélioré notre efficacité de refroidissement, évitant ainsi les fuites et les catastrophes potentielles de surchauffe. Il est étonnant de constater à quel point un seul choix affecte la fiabilité du système.

Concevoir pour l'efficacité des flux

L’efficacité du débit est un autre aspect très important lié à la conception des connexions et de l’étanchéité.

Contrôle du débit

| Débit (m/s) | Effet sur le refroidissement |

|---|---|

| < 0.5 | Mauvaise efficacité de refroidissement |

| 0.5 – 1.5 | Efficacité de refroidissement optimale |

| > 2 | Augmentation des coûts énergétiques |

D’après mon expérience, trouver le bon équilibre de débit est essentiel. Trop lent et le refroidissement est médiocre. Trop vite et les coûts énergétiques augmentent ! Je cible généralement un débit compris entre 0,5 et 1,5 m/s pour des performances optimales.

Études de cas et applications

Les applications du monde réel offrent de précieuses leçons. Par exemple, dans les solutions de refroidissement des centres de données 14 , une mauvaise étanchéité a provoqué de graves dégâts des eaux et des temps d'arrêt inattendus. Cela rappelle clairement pourquoi une bonne conception est si importante.

En revanche, les projets axés sur la tuyauterie et l'étanchéité ont généré des économies de coûts impressionnantes et une durée de vie plus longue des équipements, comme ceux observés dans les processus industriels 15 ou les systèmes CVC 16 . Ces moments réussis valent la peine.

Les connexions soudées améliorent la fiabilité du système de refroidissement.Vrai

Les connexions soudées assurent une forte intégrité structurelle, améliorant ainsi la fiabilité des systèmes de refroidissement. Cependant, ils compliquent les tâches de maintenance en raison de leur caractère permanent.

Les joints de tuyaux sont toujours plus solides que les raccords soudés.FAUX

Les raccords de tuyaux sont plus faciles à entretenir mais n'offrent généralement pas la même résistance que les raccords soudés, ce qui rend cette affirmation fausse.

Conclusion

Explorez les stratégies essentielles pour concevoir des systèmes de refroidissement efficaces pour moules à injection, en vous concentrant sur les méthodes de refroidissement, la planification de l'implantation, le dimensionnement des canaux, le contrôle du débit et la conception des joints.

-

Explorez ce lien pour comprendre l'impact significatif d'un refroidissement efficace sur les processus de moulage par injection et la qualité des produits. ↩

-

Cette ressource fournira des informations plus approfondies sur les différentes méthodes de refroidissement utilisées dans le moulage par injection. ↩

-

Découvrez les meilleures pratiques pour gérer les débits dans les systèmes de refroidissement du moulage par injection. ↩

-

Cet article couvre les conceptions essentielles de connexion et d’étanchéité pour éviter les fuites dans les systèmes de refroidissement. ↩

-

Découvrez comment une bonne planification de l'aménagement des voies d'eau de refroidissement peut améliorer l'efficacité du moulage par injection. ↩

-

Explorez ce lien pour découvrir des informations pratiques sur les méthodes de refroidissement et leur impact sur les performances des moules, améliorant ainsi vos stratégies de conception. ↩

-

Cette ressource propose des techniques avancées de refroidissement indirect qui peuvent améliorer considérablement la conception de vos moules. ↩

-

Découvrez les conceptions d'agencement efficaces pour les voies d'eau de refroidissement qui garantissent une répartition uniforme de la température dans les moules. ↩

-

Obtenez des informations sur le calcul de la taille optimale des canaux de refroidissement afin d'optimiser l'efficacité du transfert de chaleur. ↩

-

Comprendre l'importance du contrôle du débit pour optimiser la température du moule et prévenir les problèmes de surchauffe. ↩

-

Examinez les stratégies de conception d’étanchéité qui évitent les fuites dans les systèmes de refroidissement et garantissent la durabilité. ↩

-

Découvrez l’impact des débits sur l’efficacité du refroidissement et découvrez les meilleures pratiques pour optimiser vos systèmes. ↩

-

Trouvez des directives détaillées sur le calcul des débits nécessaires pour vos applications de refroidissement. ↩

-

Explorez les meilleures pratiques en matière de conception de connexions et d'étanchéité afin d'améliorer la fiabilité et les performances du système de refroidissement. ↩

-

Apprenez à sélectionner des matériaux d'étanchéité qui garantissent un fonctionnement efficace du système de refroidissement sans fuites. ↩

-

Découvrez comment calculer les débits optimaux dans les systèmes de refroidissement pour une fiabilité améliorée. ↩