El moldeo por inyección 1 y el moldeo rotacional son dos procesos de fabricación de plástico distintos, cada uno con ventajas y aplicaciones únicas. Si bien ambos se utilizan para crear piezas de plástico, difieren significativamente en sus métodos, materiales y casos de uso ideales. Este artículo proporciona una comparación detallada del moldeo por inyección y el moldeo rotacional, cubriendo sus definiciones, clasificaciones, aplicaciones, flujos de trabajo técnicos y consideraciones prácticas. Ya sea que sea un fabricante, diseñador o ingeniero, comprender estas diferencias lo ayudará a elegir el proceso adecuado para su proyecto.

El moldeo por inyección inyecta plástico fundido en un molde bajo alta presión para crear piezas pequeñas y complejas, mientras que el moldeo rotacional 2 usa calor y rotación para cubrir el interior de un molde, ideal para artículos grandes y huecos.

El moldeo por inyección es mejor para piezas grandes y huecas.FALSO

El moldeo por inyección es realmente mejor para piezas pequeñas y complejas, mientras que el moldeo rotacional es ideal para artículos grandes y huecos.

El moldeo rotacional utiliza alta presión para dar forma al plástico.FALSO

El moldeo rotacional utiliza baja presión y rotación, a diferencia del moldeo por inyección, que utiliza alta presión.

- 1. ¿Cuáles son las definiciones y clasificaciones clave?

- 2. ¿Cuáles son las aplicaciones típicas para cada proceso?

- 3. ¿Cuáles son los pros y los contras de cada proceso?

- 4. ¿Cuáles son los flujos de trabajo técnicos para cada proceso?

- 5. ¿Qué materiales son compatibles con cada proceso?

- 6. ¿Cuáles son las consideraciones de diseño para cada proceso?

- 7. ¿Cómo elegir entre moldeo por inyección y moldura rotacional?

- 8. ¿Cuáles son las tecnologías relacionadas?

- 9. Conclusión

¿Cuáles son las definiciones y clasificaciones clave?

Comprender los principios básicos y las clasificaciones del moldeo por inyección y el moldeo rotacional es esencial para comprender sus diferencias.

El moldeo por inyección, o moldeo por inyección de plástico 3 , utiliza alta presión para inyectar plástico fundido en un molde, mientras que el moldeo rotacional, también conocido como moldura de roto, usa fuego y rotación para cubrir un molde con polvo de plástico, formando piezas huecas.

| Aspecto | Moldeo por inyección | Moldeo rotacional |

|---|---|---|

| Proceso | ALTA PRESSURA, Moldia cerrada | Baja presión, molde abierto con rotación |

| Materiales | Amplio rango (por ejemplo, PP, ABS, PC, Nylon) | Sobre todo polietileno, algo de silicona, abdominales |

| Aplicaciones4 | Piezas pequeñas y complejas (por ejemplo, electrónica) | Piezas grandes y huecas (por ejemplo, tanques, kayaks) |

Moldeo por inyección

El moldeo por inyección es un proceso de alta presión donde se inyecta plástico fundido en un molde cerrado. Es ideal para producir piezas pequeñas e intrincadas con tolerancias ajustadas. El proceso es rápido y eficiente para la producción de alto volumen, pero requiere moldes caros.

Moldeo rotacional

El moldeo rotacional implica girar un molde lleno de polvo de plástico en un horno. El plástico se derrite y cubre el interior del moho, formando una parte hueca. Este proceso es más lento, pero se destaca en la creación de elementos grandes y sin costuras con un grosor de pared uniforme.

El moldeo por inyección puede usar una gama más amplia de materiales que el moldeo rotacional.Verdadero

El moldeo por inyección admite varios termoplásticos como PP, ABS y PC, mientras que el moldeo rotacional se limita principalmente al polietileno.

El moldeo rotacional es más rápido que el moldeo por inyección.FALSO

El moldeo rotacional tiene tiempos de ciclo más largos, a menudo hasta 3 horas por pieza, en comparación con la producción rápida del moldeo por inyección.

¿Cuáles son las aplicaciones típicas para cada proceso?

La elección entre el moldeo por inyección y el moldeo rotacional a menudo depende del tamaño, la complejidad y el volumen de las piezas que se producen.

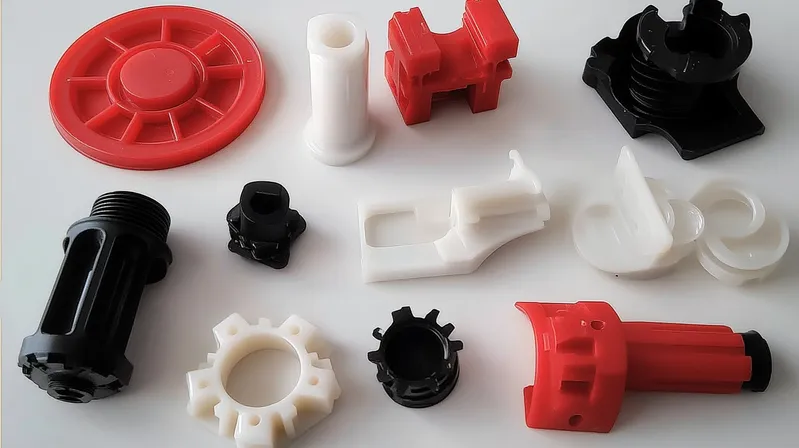

El moldeo por inyección es ideal para piezas pequeñas y complejas como electrónica y componentes automotrices, mientras que el moldeo rotacional es adecuado para artículos grandes y huecos como tanques y equipos de juegos.

Aplicaciones de moldeo por inyección

El moldeo por inyección se usa comúnmente en industrias que requieren precisión y altos volúmenes de producción. Las aplicaciones típicas incluyen:

-

Electrónica : carcasas, conectores y pequeños componentes.

-

Automotriz : paneles, parachoques y piezas interiores.

-

Dispositivos médicos : carcasas y artículos desechables.

Aplicaciones de moldeo rotacional

Se prefiere el moldeo rotacional para piezas grandes y huecas que necesitan durabilidad y construcción sin costuras. Las aplicaciones comunes incluyen:

-

Marine : kayaks, canoas y pontones.

-

Agricultura : agua y tanques químicos.

-

Recreación : equipos de juegos y refrigeradores.

El moldeo por inyección es mejor para la producción de alto volumen.Verdadero

El moldeo por inyección puede producir miles de piezas por día, lo que lo hace ideal para la fabricación a gran escala.

La moldura rotacional solo se usa para piezas pequeñas.FALSO

La moldura rotacional es mejor para piezas grandes y huecas, no de artículos pequeños.

¿Cuáles son los pros y los contras de cada proceso?

Ambos procesos tienen fortalezas y debilidades que influyen en las decisiones basadas en el costo, la velocidad de producción 5 y la flexibilidad de diseño.

El moldeo por inyección ofrece una producción rápida y precisión, pero tiene altos costos iniciales, mientras que el moldeo rotacional tiene costos de herramientas más bajos pero tiempos de ciclo más lentos.

| Aspecto | Moldeo por inyección | Moldeo rotacional |

|---|---|---|

| Ventajas | Producción rápida, alta precisión, formas complejas | Costos de herramientas más bajos, incluso grosor de la pared, construcción de una pieza |

| Contras | Altos costos iniciales de herramientas, menos adecuados para grandes piezas | Tiempos de ciclo más largos, opciones de material limitado |

Pros y contras de moldeo por inyección

-

Pros : tiempos de ciclo corto, alta precisión y capacidad para producir formas complejas.

-

Contras : altos costos de creación de moho (más de 20 semanas) y menos eficiencia para grandes piezas.

Pros y contras de moldeo rotacional

-

Pros : costos de herramientas más bajos, espesor de pared uniforme y piezas grandes sin costuras.

-

Contras : tiempos de producción más largos y opciones limitadas de materiales.

El moldeo rotacional tiene costos iniciales más bajos que el moldeo por inyección.Verdadero

El moldeo rotacional requiere moldes menos costosos, por lo que es rentable para carreras pequeñas.

El moldeo por inyección es mejor para piezas grandes y huecas.FALSO

El moldeo por inyección es menos eficiente para grandes partes debido a los altos costos y requisitos de presión.

¿Cuáles son los flujos de trabajo técnicos para cada proceso?

Comprender los flujos de trabajo paso a paso resalta sus diferencias en la complejidad y la velocidad.

El moldeo por inyección implica derretir pellets de plástico, inyectarlos en un molde, enfriar y expulsar la pieza, mientras que el moldeo rotacional incluye llenar un molde con polvo, calentar, girar, enfriar y eliminar la pieza.

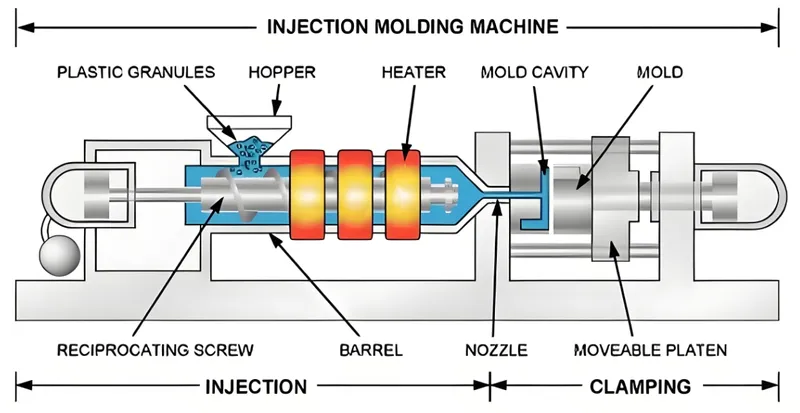

Flujo de trabajo de moldeo por inyección

-

Alimentación : los gránulos termoplásticos se alimentan a una tolva.

-

Melto : los pellets se derriten en un barril calentado.

-

Inyectación : el plástico fundido se inyecta en un molde bajo alta presión.

-

Enfriamiento : la parte se enfría y se endurece.

-

Ejecutar : se expulsa la parte terminada.

Los parámetros clave incluyen la temperatura del moho (p. Ej., 100–120 ° C para PP) y presión de retención.

Flujo de trabajo de moldeo rotacional

-

Relleno : el molde se llena con polvo de plástico (generalmente polietileno).

-

Calentamiento y giro : el molde se calienta y gira para cubrir el interior.

-

Enfriamiento : el molde se enfría para endurecer el plástico.

-

Eliminación : se elimina la parte sólida.

Los parámetros clave incluyen la velocidad de rotación (alrededor de 8 rpm) y el grosor de la pared (0.125–0.25 pulgadas).

El moldeo por inyección requiere alta presión para dar forma al plástico.Verdadero

La alta presión asegura un relleno rápido y detalles precisos.

El moldeo rotacional utiliza un molde cerrado a alta presión.FALSO

El moldeo rotacional utiliza un molde abierto y depende de la rotación, no de presión.

¿Qué materiales son compatibles con cada proceso?

La selección de material 6 es crítica para elegir entre estos procesos.

El moldeo por inyección admite una amplia gama de termoplásticos como PP, ABS y PC, mientras que el moldeo rotacional se usa principalmente con polietileno.

Materiales de moldeo por inyección

-

Polipropileno (PP) : punto de fusión 100–120 ° C.

-

ABS : punto de fusión 100–110 ° C.

-

Policarbonato (PC) : punto de fusión ~ 135 ° C.

-

Nylon : punto de fusión 120 ° C.

Materiales de moldeo rotacional

Principalmente polietileno, con algún uso de silicona y ABS.

El moldeo rotacional puede usar los mismos materiales que el moldeo por inyección.FALSO

El moldeo rotacional se limita al polietileno, a diferencia del rango más amplio de la inyección.

La elección del material afecta la resistencia y las propiedades térmicas de la parte final.Verdadero

Los diferentes plásticos ofrecen diferentes fortalezas y estabilidades térmicas.

¿Cuáles son las consideraciones de diseño para cada proceso?

El diseño de piezas requiere atención a las limitaciones específicas del proceso.

Para el moldeo por inyección, el grosor de la pared uniforme y la activación adecuada son cruciales, mientras que el moldeo rotacional requiere ángulos de tiro y evitación de esquinas afiladas.

Lista de verificación de diseño de moldeo por inyección

-

Asegure un grosor de pared uniforme.

-

Diseñe la activación y la ventilación adecuadas.

-

Incluya un borrador de ángulos para la expulsión.

-

Validar con moldeadores.

Lista de verificación de diseño de moldeo rotacional

-

Incluir ángulos de borrador.

-

Mantenga el grosor de la pared (0.125–0.25 pulgadas).

-

Evite las esquinas afiladas.

-

Agregue pasos a grandes superficies planas.

El grosor de la pared uniforme es importante en ambos procesos.Verdadero

Asegura incluso el enfriamiento y previene defectos.

Las esquinas afiladas son aceptables en el moldeo rotacional.FALSO

Las esquinas afiladas conducen a un recubrimiento desigual y puntos débiles.

¿Cómo elegir entre moldeo por inyección y moldura rotacional?

Elija moldeo por inyección para piezas pequeñas y complejas con altos volúmenes y moldeo rotacional para piezas grandes y huecas con volúmenes más bajos.

-

Pequeño y complejo? → moldeo por inyección.

-

Grande y hueco? → moldeo rotacional.

-

Variedad de material? → moldeo por inyección.

-

¿Bajo costo inicial? → moldeo rotacional.

El moldeo por inyección es siempre la mejor opción para piezas de plástico.FALSO

No es ideal para piezas grandes y huecas.

El moldeo rotacional es más rentable para pequeñas carreras de producción.Verdadero

Los costos de herramientas más bajos benefician a los lotes pequeños.

Los procesos relacionados incluyen:

-

Moldado de soplado : para piezas huecas y paredes delgadas.

-

Extrusión : para formas continuas.

-

Impresión 3D : para prototipos.

Conclusión

El moldeo por inyección sobresale en precisión y velocidad para piezas pequeñas y complejas, mientras que el moldeo rotacional es ideal para artículos grandes y huecos con costos de herramientas más bajos. Al evaluar las necesidades de su proyecto (tamaño, complejidad, volumen y presupuesto, puede seleccionar el mejor proceso para obtener resultados óptimos.

-

Explore este enlace para comprender los beneficios y aplicaciones del moldeo por inyección, mejorando sus conocimientos para mejores decisiones del proyecto. ↩

-

Descubra las ventajas únicas de la moldura rotacional para crear artículos grandes y huecos, que pueden ser cruciales para sus opciones de fabricación. ↩

-

Conozca las distinciones del moldeo por inyección de plástico en comparación con otros métodos, lo que lo ayuda a tomar decisiones informadas en la fabricación. ↩

-

Conozca las diversas aplicaciones de ambos procesos de moldeo, lo que puede ayudar a seleccionar el método correcto para las necesidades de su proyecto. ↩

-

Comprender el impacto de la velocidad de producción en la fabricación puede mejorar su toma de decisiones para la eficiencia y la rentabilidad. ↩

-

Descubra consideraciones clave en la selección de materiales para optimizar el rendimiento y la rentabilidad de las piezas moldeadas. ↩