¿Alguna vez ha pensado en cómo un pequeño cambio en el diseño del molde afecta a toda su línea de producción? Un ajuste menor podría tener un gran impacto en el éxito o el fracaso.

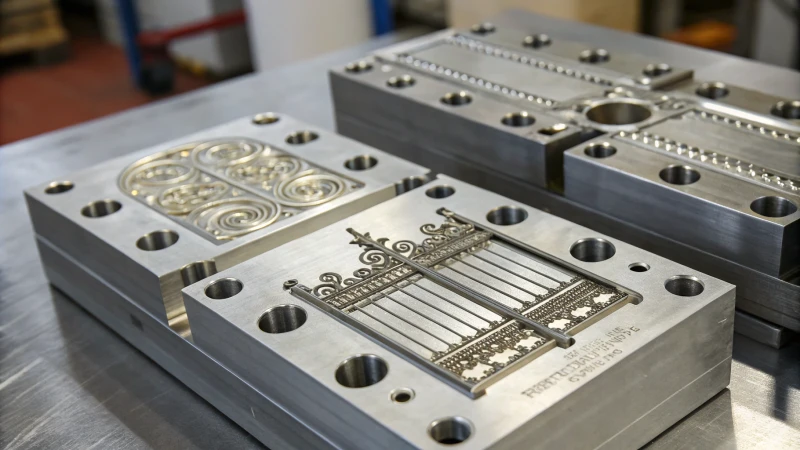

Los problemas en el diseño del molde pueden cambiar en gran medida las piezas del proceso de moldeo por inyección, como la presión, la velocidad y el tiempo. Elementos importantes como el tamaño de la compuerta, la disposición del corredor y el diseño del escape tienen gran importancia en cómo fluye la masa fundida y en la eficiencia con la que se llenan las cavidades. Abordar estos problemas realmente ayuda a simplificar la producción y reducir los defectos.

He visto pequeños cambios en el diseño de moldes que crean grandes efectos en la producción. Cambiar el tamaño de la compuerta afecta el flujo. Una compuerta más grande permite que la masa fundida fluya fácilmente con una presión más baja. Pero una puerta más pequeña requiere más presión, lo que corre el riesgo de problemas como la deformación del molde.

El sistema de corredores también es crucial. Un diseño de canal mal planificado provoca tiempos de llenado desiguales en las cavidades. Pero un diseño equilibrado llena todas las cavidades al mismo tiempo. Es como una sinfonía donde todas las partes deberían trabajar juntas en armonía.

A menudo se pasa por alto el diseño del escape. Una mala ubicación del escape atrapa aire en la cavidad, lo que requiere una mayor presión de inyección para mover la masa fundida al interior. Las rejillas de ventilación bien ubicadas permiten que la masa fundida entre sin problemas.

Cada parte del diseño del molde encaja como piezas de un rompecabezas. Los elementos correctamente alineados hacen que el moldeo por inyección pase de ser frustrante a perfecto. Realmente perfecto.

El tamaño de la puerta afecta la presión de inyección en el moldeo.Verdadero

El tamaño de la puerta influye directamente en la presión necesaria para llenar la cavidad del molde.

El diseño del sistema de canales no tiene impacto en el flujo de fusión.FALSO

El diseño del sistema de canales es crucial para dirigir y equilibrar el flujo de fusión.

- 1. ¿Cómo afecta el diseño de la puerta a la eficiencia del moldeo por inyección?

- 2. ¿Cómo afecta el sistema de canales al moldeo por inyección?

- 3. ¿Por qué el diseño del escape es crucial para la calidad del moldeado?

- 4. ¿Cómo influye el diseño del molde en el tiempo y la presión de inyección?

- 5. Conclusión

¿Cómo afecta el diseño de la puerta a la eficiencia del moldeo por inyección?

¿Alguna vez ha pensado en cómo el diseño de una puerta simple mejora drásticamente la eficiencia del moldeo por inyección?

El diseño de la puerta juega un papel importante en el funcionamiento del moldeo por inyección al afectar aspectos como la presión, la velocidad y el tiempo. Elegir el tamaño y la posición correctos de la puerta realmente ayuda. El número correcto de puertas también reduce los defectos. La colocación adecuada de la puerta permite un llenado uniforme.

Cómo el tamaño de la compuerta afecta la presión de inyección

Una vez en mi taller, noté cómo el tamaño de la puerta lo cambia todo. Las compuertas más grandes permiten que la masa fundida fluya fácilmente, lo que reduce la presión necesaria. Las puertas más pequeñas exigen una mayor presión para mantener el movimiento. Es como ajustar un grifo: demasiada presión podría causar problemas como la deformación del molde. Por eso, elegir el tamaño de puerta adecuado es muy importante.

| Tamaño de la puerta | Presión de inyección |

|---|---|

| Grande | Bajo |

| Pequeño | Alto |

Posición de la compuerta y velocidad de inyección

La posición de la puerta determina el flujo 1 , similar a colocar un ventilador en una habitación. Una puerta central proporciona un flujo igual, muy parecido al aire que se distribuye uniformemente. Por otro lado, una puerta descentrada necesita ajustes para evitar problemas como marcas de soldadura.

- Puerta central : flujo igual

- Puerta compensada : Necesita ajuste de velocidad

Número de puertas y tiempo de inyección

Mientras probaba diferentes números de puerta, vi que más puertas pueden acortar el recorrido de la masa fundida, reduciendo mucho el tiempo de inyección 2 Sin embargo, demasiadas puertas pueden complicar el diseño y provocar problemas de calidad. Encontrar el número correcto de puertas es como cocinar; demasiado o muy poco lo cambia todo.

| Número de puertas | Tiempo de inyección |

|---|---|

| Pocos | Más extenso |

| Muchos | más corto |

Influencia del diseño del sistema de corredores

Diseñar corredores es como crear ríos. Su tamaño y forma afectan en gran medida el flujo. Los corredores más grandes crean flujos más suaves a presiones más bajas, similar a un río ancho. Una configuración equilibrada garantiza un llenado uniforme, como si el agua llegara a todas las partes a la vez.

| Característica del corredor | Efecto en el proceso |

|---|---|

| Tamaño más grande | Baja presión |

| Diseño equilibrado | Tiempo estable |

Diseño del sistema de escape

Los sistemas de escape funcionan como válvulas de liberación de presión, reduciendo la resistencia en las cavidades. Una buena configuración reduce la presión, pero una mala puede provocar defectos. El posicionamiento correcto mantiene el flujo estable, lo cual es realmente vital.

Al perfeccionar los sistemas de escape junto con los tamaños de puerta 3 y los diseños de corredores, vemos grandes avances en la eficiencia del moldeo.

Las puertas más grandes reducen la presión de inyección en el moldeo.Verdadero

Las compuertas más grandes reducen la resistencia, lo que permite un flujo de fusión más suave a presiones reducidas.

Las posiciones de la puerta central aumentan la velocidad de inyección.FALSO

Las compuertas centrales permiten un flujo equilibrado, no necesariamente una mayor velocidad.

¿Cómo afecta el sistema de canales al moldeo por inyección?

¿Alguna vez has pensado en cómo adquiere forma una simple pieza de plástico? El sistema de canales en el moldeo por inyección juega un papel crucial en este proceso, guiando el flujo con gran precisión.

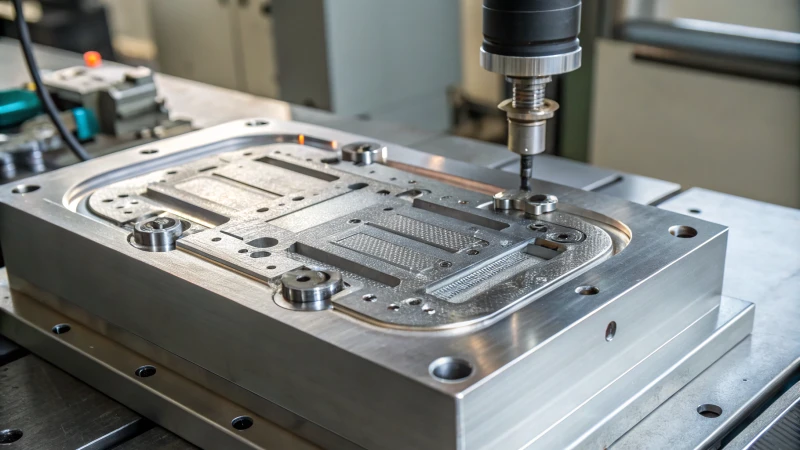

El sistema de rodadura en el moldeo por inyección se asemeja a una autopista para plástico fundido. Dirige eficientemente el plástico desde la unidad de inyección a las cavidades del molde. Gestiona el flujo, afectando tanto a la presión como a la velocidad. Este sistema juega un papel crítico en la eficiencia de la producción. También afecta la calidad de la pieza. La eficiencia de la producción y la calidad de las piezas dependen de ello.

Comprensión del sistema de canales en moldeo por inyección

Piense en una ciudad ocupada, con automóviles circulando por una red de carreteras. Esto es como el sistema de canales en el moldeo por inyección. Guía el plástico líquido caliente hacia su objetivo, asegurando un flujo constante. Este sistema influye fuertemente en la calidad y eficiencia de los productos cotidianos.

Tamaño del corredor y presión de inyección

El tamaño del corredor es crucial en el moldeado. Al igual que los carriles de la autopista, un corredor más grande permite un tráfico más fluido y requiere menos fuerza para mover el plástico. Pero este mayor tamaño también genera más desperdicio y un enfriamiento más prolongado. Una vez usé un corredor grande con la esperanza de reducir la presión, pero terminé con un mayor desperdicio. El tamaño del corredor importa mucho.

| Tamaño del corredor | Impacto en la presión | Desperdicio de materiales |

|---|---|---|

| Grande | Bajo | Alto |

| Pequeño | Alto | Bajo |

Forma del corredor y velocidad de inyección

La forma del corredor también juega un papel importante. Los corredores circulares actúan como caminos lisos, lo que permite un ritmo suave. Pero los corredores rectangulares se parecen a caminos sinuosos y necesitan un empujón más rápido. Experimenté con diferentes formas mientras diseñaba un molde. Encontrar la forma perfecta fue complicado pero muy gratificante.

Diseño del corredor y tiempo de inyección

Un buen diseño es como un semáforo en el momento oportuno, en el que todas las partes se llenan simultáneamente. Recuerdo que una vez tuve un diseño desequilibrado, lo que provocó un llenado desigual. Esa experiencia me enseñó que la precisión es clave.

Conocer estos aspectos ayuda a diseñadores como Jacky a perfeccionar sus creaciones plásticas 4 . El tamaño, la forma y el diseño de los corredores trabajan juntos para mejorar los procesos de moldeo y crear productos exitosos.

Para aquellos curiosos sobre la mecánica del moldeo por inyección 5 , el estudio de varios diseños de canales proporciona nuevas ideas para una mejor producción y productos precisos.

Los corredores más grandes disminuyen la presión de inyección necesaria.Verdadero

Los corredores más grandes reducen la resistencia al flujo, lo que reduce los requisitos de presión.

Los corredores circulares requieren velocidades de inyección más altas.FALSO

Los corredores circulares permiten un flujo suave y requieren velocidades de inyección más bajas.

¿Por qué el diseño del escape es crucial para la calidad del moldeado?

Algunos aparatos de plástico funcionan perfectamente, pero otros tienen pequeños problemas molestos. El diseño del escape en la moldura suele causar esta diferencia. Descubramos por qué esto es tan importante.

El diseño del escape juega un papel clave en el moldeo por inyección. Permite que los gases escapen fácilmente. Esto evita problemas como marcas de quemaduras y rellenos incompletos. La ubicación correcta del escape mejora la calidad del producto. También aumenta la eficiencia de la producción.

El papel del diseño de escape en el moldeo por inyección

Recuerdo la primera vez que me enfrenté a una pieza de plástico que simplemente se negaba a salir correctamente. Fue durante un proyecto para fundas lisas para teléfonos inteligentes. Seguíamos viendo feas marcas de quemaduras y eso nos volvía locos. Fue entonces cuando aprendí la importancia de un buen diseño de escape. Permitir que el aire y los gases atrapados salgan durante el proceso de moldeo 6 redujo la contrapresión que causa defectos molestos como marcas de quemaduras o formas incompletas. Era como abrir una ventana en una habitación mal ventilada y dejar que todo se moviera con mayor fluidez.

| Efecto de escape | Impacto en la calidad |

|---|---|

| Ventilación adecuada | Menos defectos |

| Mala ventilación | Marcas de quemaduras, destellos |

Impacto de la posición y el método de escape

Cambiar los muebles del salón a veces hace que todo quede genial, ¿verdad? Lo mismo ocurre con la posición del escape. Los mejores puertos de escape permanecen en los últimos puntos de llenado para mantener el flujo constante y detener las turbulencias. Probé varios métodos, como ranuras o bombas de vacío, lo que resultó en grandes cambios en el tiempo de inyección. Descubrir el mejor lugar para el escape puede transformar el proceso.

La ubicación de los escapes es crucial. Idealmente, los puertos de escape deberían ubicarse en los últimos puntos de llenado. Esta estrategia garantiza que la masa fundida mantenga un caudal estable, evitando turbulencias que pueden provocar velocidades de inyección 7 . Seleccionar métodos de escape apropiados es esencial para optimizar el tiempo de inyección.

Consideraciones de diseño de escape

Presión de escape e inyección

Un escape inteligente reduce la necesidad de una alta presión de inyección, lo que ahorra energía y mantiene el molde a salvo de daños causados por demasiada presión.

Métodos de escape y tiempo de inyección.

Los diferentes métodos afectan en gran medida los tiempos de inyección. La ventilación natural puede ralentizar los ciclos, pero las formas avanzadas, como los escapes de las bombas de vacío, aumentan la eficiencia.

Para aquellos que tengan curiosidad por mejorar los resultados del moldeado, consulte más sobre diseños de sistemas de rodadura 8 que funcionan con sistemas de escape.

Comprender estas piezas ha ayudado a los diseñadores de moldes como yo a mejorar los procesos, generando una mejor calidad y productividad. Gestionar el diseño de los escapes ha sido clave para resolver defectos comunes y producir productos de alta calidad de manera eficiente.

El diseño del escape evita marcas de quemaduras en el moldeo por inyección.Verdadero

El diseño de escape adecuado permite que los gases escapen, evitando marcas de quemaduras.

Se necesita una presión de inyección alta con un buen diseño de escape.FALSO

Un buen diseño de escape reduce la necesidad de alta presión de inyección.

¿Cómo influye el diseño del molde en el tiempo y la presión de inyección?

¿Alguna vez pensó en cómo un simple cambio de diseño podría transformar su proceso de moldeo por inyección?

La mejora del diseño del molde realmente reduce el tiempo de inyección y la presión al cambiar el tamaño, la posición, el número, las dimensiones del sistema de canales y la configuración de escape de la compuerta. Estos cambios no sólo ayudan a la eficiencia sino que también reducen los defectos. El resultado final es un producto de mayor calidad.

Una historia personal del diseño de puertas

Déjame contarte sobre un proyecto que me mostró lo importante que es el diseño de puertas. Recuerdo haber luchado con un molde que no se comportaba bien. Los productos finales salieron con deformaciones frustrantes y no sabía por qué. Entonces me di cuenta de que había ignorado el tamaño y la posición de la puerta. Aumenté el tamaño de la puerta y al instante las cosas mejoraron. La presión de inyección disminuyó y la masa fundida se movió más libremente. ¡Fue como completar un rompecabezas!

-

Tamaño de la puerta : Imagine una puerta abierta de par en par que dé la bienvenida a los invitados fácilmente; esa es una puerta más grande al mundo del molde. Reduce la resistencia a la fusión y necesita menos presión de inyección. Cuando probé puertas más pequeñas, sentí como si estuviera apretujándome por un camino estrecho: la presión aumentó y los riesgos de deformación aumentaron.

-

Posición de la puerta : Piense en una puerta central como si golpeara la diana con dardos: proporciona una distribución uniforme. Una puerta descentrada es como jugar al pinball con las vías de flujo. Aprendí que las puertas descentradas requieren un control cuidadoso de la velocidad para lograr suavidad.

-

Número de puertas : Imagínese que tiene varios atajos en su viaje; eso es lo que ofrecen más puertas para el tiempo de inyección. Los caminos más cortos significan rellenos más rápidos, pero tenga cuidado con las marcas de soldadura no deseadas si no tiene cuidado.

Descubrimientos del sistema Runner

Los corredores son los campeones invisibles del diseño de moldes: cuando se diseñan correctamente, hacen que todo funcione sin problemas.

-

Tamaño de los corredores : Los corredores más grandes son como caminos anchos: disminuyen la resistencia al flujo y ahorran presión. Si es demasiado grande, desperdiciará materiales, como tomar la ruta panorámica cuando necesite velocidad.

-

Forma del corredor : Los corredores circulares permiten que la masa fundida fluya suavemente a velocidades más bajas. Imagínelos como los ríos lentos en el diseño de su molde.

-

Disposición del corredor : la disposición equilibrada es importante: todas las cavidades deben llenarse al mismo tiempo, como nadadores sincronizados que se mueven al unísono.

Perspectivas sobre el diseño de escapes

El sistema de escape es como salidas de aire en una habitación llena de gente: si se diseña correctamente, todos respiran cómodamente.

-

Efecto de escape : Los buenos escapes reducen la resistencia del aire de la cavidad. Esto facilita el flujo del material fundido y reduce la presión de inyección necesaria.

-

Posición de escape : Colocarlos en el lugar correcto mantiene estable el flujo de fusión; es como tener ventanas por donde entra la brisa fresca.

-

Método de escape : utilizar técnicas como ranuras de escape es como abrir todas las ventanas: acelera el llenado y reduce los tiempos de inyección.

He pasado muchas horas explorando la influencia del diseño de la puerta 9 , los impactos del sistema de corredor 10 y las configuraciones de escape 11 . Estos descubrimientos me permitieron gestionar mejor la resistencia del aire y mejorar el flujo del molde. Estas lecciones aprendidas con tanto esfuerzo realmente han mejorado la calidad del producto y, al mismo tiempo, han reducido los costos.

Las puertas más grandes reducen la presión de inyección en el diseño de moldes.Verdadero

Las compuertas más grandes disminuyen la resistencia a la fusión y requieren menos presión.

Los corredores circulares aumentan la resistencia al flujo en el moldeado.FALSO

Los corredores circulares ofrecen un flujo de fusión más suave, lo que reduce la resistencia.

Conclusión

El diseño del molde influye significativamente en los parámetros del moldeo por inyección, como la presión, la velocidad y el tiempo. Los factores clave incluyen el tamaño de la puerta, la disposición de los corredores y el diseño del escape, lo que afecta la eficiencia y la calidad del producto.

-

Descubra cómo la posición de una compuerta afecta la velocidad de distribución de los materiales durante el moldeo. ↩

-

Comprenda cómo el uso de múltiples puertas puede optimizar o complicar el tiempo de inyección. ↩

-

Descubra cómo los diferentes tamaños de compuerta influyen en la presión requerida en los procesos de moldeo por inyección. ↩

-

Aprenda cómo optimizar el diseño de componentes plásticos para electrónica para mejorar la funcionalidad y la estética. ↩

-

Comprenda los principios fundamentales del moldeo por inyección para mejorar sus técnicas y resultados de producción. ↩

-

Descubra por qué un diseño de escape eficaz es clave para prevenir defectos en productos moldeados. ↩

-

Descubra cómo la posición del escape influye en el caudal y la velocidad de inyección. ↩

-

Descubra cómo los sistemas de rodadura complementan los diseños de escape para mejorar la eficiencia del moldeo. ↩

-

Descubra cómo el diseño estratégico de puertas puede mejorar la eficiencia del moldeo y reducir los defectos. ↩

-

Explore cómo la optimización de los sistemas de canales mejora el control de la ruta del flujo. ↩

-

Comprenda cómo la gestión de la resistencia del aire mejora el rendimiento del molde. ↩