Você já parou para pensar em como uma pequena alteração no projeto do molde afeta toda a sua linha de produção? Um ajuste insignificante pode ter um grande impacto, determinando o sucesso ou o fracasso do projeto.

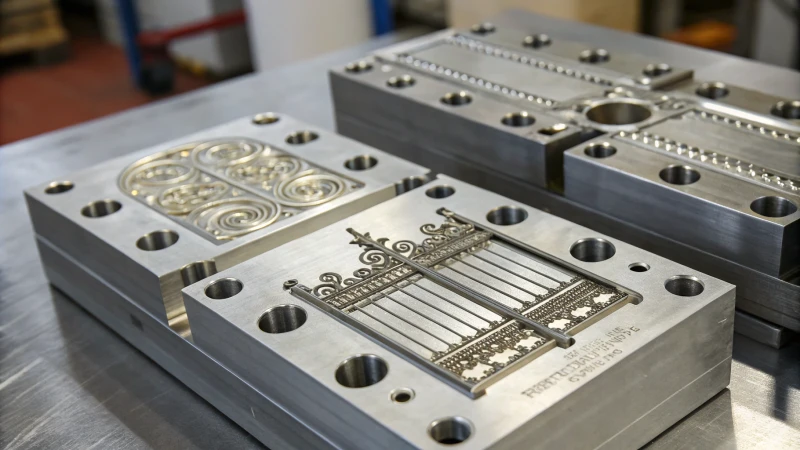

Problemas no projeto do molde podem alterar significativamente o processo de moldagem por injeção, afetando aspectos como pressão, velocidade e tempo. Elementos importantes como o tamanho do ponto de injeção, o layout do canal de distribuição e o projeto de exaustão são cruciais para o fluxo do material fundido e para o preenchimento eficiente das cavidades. Resolver esses problemas ajuda a simplificar a produção e reduzir defeitos.

Já vi pequenas alterações no projeto do molde gerarem grandes efeitos na produção. Alterar o tamanho do ponto de injeção impacta o fluxo. Um ponto de injeção maior permite que o material fundido flua mais facilmente com menor pressão. Mas um ponto de injeção menor exige mais pressão, aumentando o risco de problemas como deformação do molde.

O sistema de canais de injeção também é crucial. Um projeto mal elaborado causa tempos de preenchimento irregulares nas cavidades. Mas um projeto equilibrado preenche todas as cavidades simultaneamente. É como uma sinfonia onde cada parte deve funcionar em harmonia.

O projeto do sistema de exaustão é frequentemente negligenciado. Um posicionamento inadequado da exaustão aprisiona o ar na cavidade, exigindo uma pressão de injeção maior para movimentar o material fundido em seu interior. Aberturas de ventilação bem posicionadas permitem que o material fundido entre suavemente.

Cada parte do projeto do molde se encaixa como peças de um quebra-cabeça. Elementos alinhados corretamente transformam a moldagem por injeção de um processo frustrante em algo perfeito. Perfeito mesmo.

O tamanho do ponto de injeção afeta a pressão de injeção na moldagem.Verdadeiro

O tamanho do ponto de entrada influencia diretamente a pressão necessária para preencher a cavidade do molde.

O layout do sistema de canais de distribuição não tem impacto no fluxo de material fundido.Falso

O layout do sistema de canais de distribuição é crucial para direcionar e equilibrar o fluxo de material fundido.

- 1. Como o design do ponto de injeção afeta a eficiência da moldagem por injeção?

- 2. Como o sistema de canais de distribuição afeta a moldagem por injeção?

- 3. Por que o projeto do sistema de exaustão é crucial para a qualidade da moldagem?

- 4. Como o design do molde influencia o tempo e a pressão de injeção?

- 5. Conclusão

Como o design do ponto de injeção afeta a eficiência da moldagem por injeção?

Você já parou para pensar em como um design simples de um ponto de injeção pode melhorar drasticamente a eficiência da moldagem por injeção?

O projeto do ponto de injeção desempenha um papel fundamental no desempenho da moldagem por injeção, influenciando fatores como pressão, velocidade e tempo. Escolher o tamanho e a posição corretos do ponto de injeção é crucial. O número adequado de pontos de injeção também reduz defeitos. O posicionamento correto do ponto de injeção permite um preenchimento uniforme.

Como o tamanho do portão afeta a pressão de injeção

Certa vez, na minha oficina, percebi como o tamanho do ponto de injeção influencia tudo. Pontos de injeção maiores permitem que o material fundido flua com mais facilidade, reduzindo a pressão necessária. Pontos de injeção menores exigem maior pressão para manter o movimento. É como ajustar uma torneira: pressão excessiva pode causar problemas como deformação do molde. Portanto, escolher o tamanho certo do ponto de injeção é fundamental.

| Tamanho do portão | Pressão de injeção |

|---|---|

| Grande | Baixo |

| Pequeno | Alto |

Posição do portão e velocidade de injeção

A posição da comporta determina o fluxo¹ , de forma semelhante à colocação de um ventilador em um cômodo. Uma comporta centralizada proporciona fluxo uniforme, como se o ar se espalhasse de maneira homogênea. Por outro lado, uma comporta descentralizada precisa de ajustes para evitar problemas como marcas de solda.

- Portão Central : Fluxo igual

- Portão Deslocado : Necessita de ajuste de velocidade

Número de portas e tempo de injeção

Ao testar diferentes números de pontos de injeção, percebi que mais pontos podem encurtar o percurso do material fundido, reduzindo bastante o tempo de injeção . No entanto, pontos de injeção em excesso podem complicar o projeto e levar a problemas de qualidade. Encontrar o número ideal de pontos de injeção é como cozinhar: muito ou pouco altera tudo.

| Número de Portões | Tempo de injeção |

|---|---|

| Alguns | Mais longo |

| Muitos | Mais curto |

Influência do projeto do sistema de corredores

Projetar canais de alimentação é como criar rios. Seu tamanho e formato afetam muito o fluxo. Canos maiores criam fluxos mais suaves com pressões mais baixas, semelhantes a um rio largo. Uma configuração equilibrada garante um enchimento uniforme, como se a água chegasse a todas as partes ao mesmo tempo.

| Característica do corredor | Efeito no processo |

|---|---|

| Tamanho maior | Pressão mais baixa |

| Layout equilibrado | Tempo estável |

Projeto do Sistema de Escape

Os sistemas de escape funcionam como válvulas de alívio de pressão, reduzindo a resistência nas cavidades. Uma boa instalação reduz a pressão, mas uma instalação inadequada pode causar defeitos. O posicionamento correto mantém o fluxo estável, o que é fundamental.

Ao aprimorarmos os sistemas de exaustão, juntamente com os tamanhos de entrada e os projetos de canais de injeção, observamos grandes avanços na eficiência da moldagem.

Canais de injeção maiores reduzem a pressão de injeção na moldagem.Verdadeiro

Canais de alimentação maiores reduzem a resistência, permitindo um fluxo de material fundido mais suave sob pressões reduzidas.

Posicionamentos centrais das comportas aumentam a velocidade de injeção.Falso

Os portões centrais permitem um fluxo equilibrado, não necessariamente uma velocidade maior.

Como o sistema de canais de distribuição afeta a moldagem por injeção?

Você já parou para pensar em como uma simples peça de plástico adquire sua forma? O sistema de canais de injeção desempenha um papel crucial nesse processo, guiando o fluxo com grande precisão.

O sistema de canais de injeção na moldagem por injeção assemelha-se a uma rodovia para o plástico fundido. Ele direciona o plástico de forma eficiente da unidade de injeção para as cavidades do molde, controlando o fluxo e influenciando tanto a pressão quanto a velocidade. Esse sistema desempenha um papel crucial na eficiência da produção e também impacta a qualidade da peça. A eficiência da produção e a qualidade da peça dependem dele.

Entendendo o Sistema de Canais na Moldagem por Injeção

Imagine uma cidade movimentada, com carros circulando por uma rede de ruas. Isso é semelhante ao sistema de canais de injeção. Ele guia o plástico líquido e quente até o alvo, garantindo um fluxo constante. Esse sistema influencia fortemente a qualidade e a eficiência dos produtos do dia a dia.

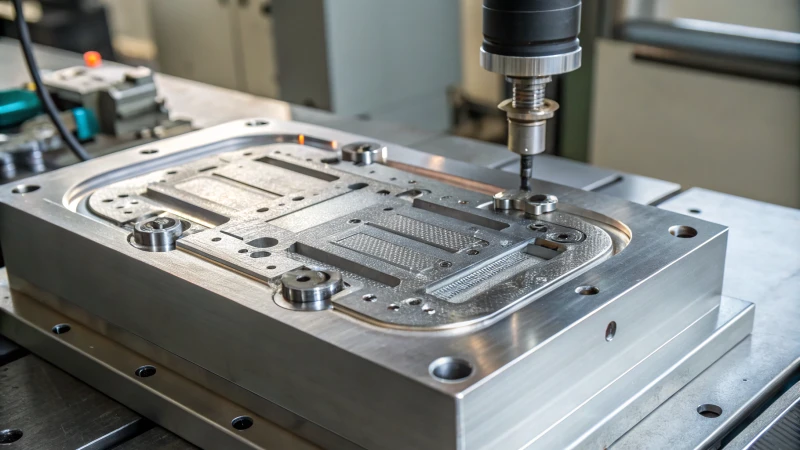

Diâmetro do canal de injeção e pressão de injeção

O tamanho do canal de injeção é crucial na moldagem. Assim como as faixas de uma rodovia, um canal maior permite um fluxo mais suave, exigindo menos força para movimentar o plástico. Mas esse tamanho maior também resulta em mais desperdício e um tempo de resfriamento maior. Certa vez, usei um canal de injeção grande, na esperança de reduzir a pressão, mas acabei com mais desperdício. O tamanho do canal de injeção faz muita diferença.

| Tamanho do corredor | Impacto na pressão | Desperdício de Materiais |

|---|---|---|

| Grande | Baixo | Alto |

| Pequeno | Alto | Baixo |

Formato do canal de injeção e velocidade de injeção

O formato da esteira também desempenha um papel importante. Esteiras circulares simulam estradas lisas, permitindo um ritmo mais suave. Já as esteiras retangulares lembram caminhos sinuosos, exigindo uma impulsão mais rápida. Experimentei diferentes formatos ao projetar um molde. Encontrar o formato perfeito foi um desafio, mas muito gratificante.

Configuração dos canais de injeção e tempo de injeção

Um bom layout é como um semáforo bem sincronizado, onde todas as partes se preenchem simultaneamente. Lembro-me de uma vez ter um layout desequilibrado, o que resultou em um preenchimento irregular. Essa experiência me ensinou que a precisão é fundamental.

Conhecer esses aspectos ajuda designers como Jacky a aprimorar suas criações em plástico 4. O tamanho, a forma e o layout dos canais de injeção trabalham juntos para melhorar os processos de moldagem e construir produtos de sucesso.

Para aqueles que têm curiosidade sobre a mecânica da moldagem por injeção 5 , o estudo de vários designs de canais de injeção oferece novas ideias para uma melhor produção e produtos mais precisos.

Canais de injeção maiores diminuem a pressão de injeção necessária.Verdadeiro

Tubos de maior diâmetro reduzem a resistência ao fluxo, diminuindo a necessidade de pressão.

Canais circulares exigem velocidades de injeção mais altas.Falso

Os canais circulares permitem um fluxo suave, exigindo velocidades de injeção mais baixas.

Por que o projeto do sistema de exaustão é crucial para a qualidade da moldagem?

Alguns aparelhos de plástico funcionam perfeitamente, mas outros apresentam pequenos problemas irritantes. O design da saída de ar durante a moldagem geralmente causa essa diferença. Vamos descobrir por que isso é tão importante.

O design do sistema de exaustão desempenha um papel fundamental na moldagem por injeção. Ele permite que os gases escapem facilmente, evitando problemas como marcas de queimadura e preenchimento incompleto. O posicionamento correto do sistema de exaustão melhora a qualidade do produto e aumenta a eficiência da produção.

O papel do projeto de exaustão na moldagem por injeção

Lembro-me da primeira vez que me deparei com uma peça de plástico que simplesmente se recusava a sair corretamente. Foi durante um projeto de capas lisas para smartphones. Víamos constantemente marcas de queimadura feias, e isso nos deixava loucos. Foi então que aprendi sobre a importância de um bom projeto de exaustão. Permitir que o ar e os gases presos escapem durante o processo de moldagem reduz a contrapressão que causa defeitos irritantes, como marcas de queimadura ou formatos incompletos. Foi como abrir uma janela em um quarto abafado, deixando tudo fluir com mais facilidade.

| Efeito de exaustão | Impacto na qualidade |

|---|---|

| Ventilação adequada | Menos defeitos |

| Ventilação inadequada | Marcas de queimadura, clarão |

Impacto da posição e do método de exaustão

Mudar os móveis da sala de estar às vezes faz tudo parecer melhor, não é? O mesmo acontece com o posicionamento do escapamento. As melhores saídas de escapamento ficam nos últimos pontos de enchimento para manter o fluxo constante e evitar turbulências. Eu tentei vários métodos, como ranhuras ou bombas de vácuo, resultando em grandes mudanças no tempo de injeção. Descobrir o melhor ponto para o escapamento pode transformar o processo.

O posicionamento dos exaustores é crucial. Idealmente, as portas de exaustão devem estar localizadas nos últimos pontos de enchimento. Essa estratégia garante que o material fundido mantenha uma taxa de fluxo estável, evitando turbulências que podem levar a velocidades de injeção irregulares . A seleção de métodos de exaustão apropriados é essencial para otimizar o tempo de injeção.

Considerações sobre o projeto do sistema de exaustão

Pressão de escape e injeção

Um sistema de exaustão inteligente reduz a necessidade de alta pressão de injeção, economizando energia e protegendo o molde contra danos causados por pressão excessiva.

Métodos de exaustão e tempo de injeção

Diferentes métodos afetam significativamente os tempos de injeção. A ventilação natural pode retardar os ciclos, mas métodos avançados, como o uso de bombas de vácuo para exaustão, aumentam a eficiência.

Para quem tem curiosidade em melhorar os resultados da moldagem, veja mais sobre projetos de sistemas de canais de injeção que funcionam com sistemas de exaustão.

Compreender essas partes ajudou projetistas de moldes como eu a aprimorar processos, resultando em melhor qualidade e produtividade. O gerenciamento do projeto de exaustão tem sido fundamental para solucionar defeitos comuns e produzir produtos de alta qualidade com eficiência.

O design do sistema de exaustão evita marcas de queimadura na moldagem por injeção.Verdadeiro

Um projeto de escapamento adequado permite que os gases escapem, evitando marcas de queimadura.

É necessária uma alta pressão de injeção juntamente com um bom projeto de escapamento.Falso

Um bom projeto de escapamento reduz a necessidade de alta pressão de injeção.

Como o design do molde influencia o tempo e a pressão de injeção?

Já pensou em como uma simples alteração no design poderia transformar seu processo de moldagem por injeção?

A melhoria no projeto do molde reduz significativamente o tempo e a pressão de injeção, alterando o tamanho, a posição e o número de pontos de injeção, as dimensões do sistema de canais e as configurações de exaustão. Essas mudanças não apenas aumentam a eficiência, como também reduzem os defeitos. O resultado final é um produto de maior qualidade.

Uma história pessoal sobre o design de portões

Deixe-me contar sobre um projeto que me mostrou a importância do design do ponto de injeção. Lembro-me de ter dificuldades com um molde que não se comportava corretamente. Os produtos finais apresentavam deformações frustrantes, e eu não sabia o porquê. Então, percebi que havia ignorado o tamanho e a posição do ponto de injeção. Aumentei o tamanho do ponto de injeção e, instantaneamente, as coisas melhoraram. A pressão de injeção diminuiu e o material fundido fluiu com mais liberdade. Foi como montar um quebra-cabeça!

-

Tamanho do ponto de injeção : Imagine uma porta escancarada que recebe os convidados com facilidade; isso é um ponto de injeção maior no mundo dos moldes. Ele reduz a resistência à fusão e exige menos pressão de injeção. Quando tentei usar pontos de injeção menores, a sensação era de estar me espremendo por um caminho estreito – a pressão aumentava e os riscos de deformação cresciam.

-

Posição do portão : Imagine um portão central como acertar o alvo em um jogo de dardos – proporciona uma distribuição uniforme. Um portão descentralizado é como jogar pinball com os caminhos do fluxo. Aprendi que portões descentralizados exigem um controle preciso da velocidade para garantir suavidade.

-

Número de pontos de injeção : Imagine ter vários atalhos em sua jornada; é isso que mais pontos de injeção oferecem em termos de tempo de injeção. Caminhos mais curtos significam preenchimentos mais rápidos, mas cuidado com marcas de solda indesejadas se não houver atenção.

Descobertas do Sistema Runner

Os canais de alimentação são os campeões invisíveis do projeto de moldes – quando projetados corretamente, eles fazem tudo funcionar sem problemas.

-

Tamanho do patim : Patins maiores são como estradas largas – diminuem a resistência ao fluxo e economizam pressão. Se forem muito grandes, você desperdiçará material, como se estivesse escolhendo o caminho mais longo quando precisa de velocidade.

-

Formato dos canais de distribuição : Canais circulares permitem que o metal fundido flua suavemente em velocidades mais baixas. Imagine-os como rios tranquilos no seu projeto de molde.

-

Disposição das Corredeiras : Uma disposição equilibrada é importante – todas as cavidades devem ser preenchidas ao mesmo tempo, como nadadoras sincronizadas se movendo em uníssono.

Informações sobre o projeto de escapamentos

O sistema de exaustão é como as saídas de ar em uma sala lotada – se projetado corretamente, todos respiram confortavelmente.

-

Efeito de exaustão : Uma boa exaustão reduz a resistência do ar na cavidade. Isso facilita o fluxo do material fundido e diminui a pressão de injeção necessária.

-

Posição da exaustão : Posicioná-las no local correto mantém o fluxo de material fundido estável – é como ter janelas por onde entram brisas frescas.

-

Método de exaustão : Utilizar técnicas como ranhuras de exaustão é como abrir todas as janelas – acelera o enchimento e reduz o tempo de injeção.

Dediquei muitas horas a explorar a influência do design do ponto de injeção 9 , os impactos do sistema de canais 10 e as configurações de exaustão 11. Essas descobertas me permitiram gerenciar melhor a resistência do ar e melhorar o fluxo do molde. Essas lições, aprendidas com muito esforço, realmente melhoraram a qualidade do produto e reduziram os custos.

No projeto do molde, canais de injeção maiores reduzem a pressão de injeção.Verdadeiro

Portões de maior diâmetro diminuem a resistência à fusão, exigindo menos pressão.

Canais circulares aumentam a resistência ao fluxo na moldagem.Falso

Canais circulares proporcionam um fluxo de material fundido mais suave, reduzindo a resistência.

Conclusão

O projeto do molde influencia significativamente parâmetros de moldagem por injeção, como pressão, velocidade e tempo. Fatores-chave incluem o tamanho do ponto de injeção, o layout dos canais de distribuição e o projeto do sistema de exaustão, impactando a eficiência e a qualidade do produto.

-

Descubra como a posição de um ponto de injeção afeta a velocidade de distribuição dos materiais durante a moldagem. ↩

-

Entenda como o uso de múltiplas portas lógicas pode otimizar ou complicar o tempo de injeção. ↩

-

Aprenda como diferentes tamanhos de ponto de injeção influenciam a pressão necessária nos processos de moldagem por injeção. ↩

-

Aprenda como otimizar o design de componentes plásticos para eletrônicos, aprimorando a funcionalidade e a estética. ↩

-

Compreenda os princípios fundamentais da moldagem por injeção para aprimorar suas técnicas de produção e seus resultados. ↩

-

Descubra por que um projeto de exaustão eficaz é fundamental para evitar defeitos em produtos moldados. ↩

-

Aprenda como o posicionamento do escapamento influencia a vazão e a velocidade de injeção. ↩

-

Descubra como os sistemas de canais de injeção complementam os projetos de exaustão para melhorar a eficiência da moldagem. ↩

-

Aprenda como o design estratégico do ponto de injeção pode aumentar a eficiência da moldagem e reduzir defeitos. ↩

-

Descubra como a otimização dos sistemas de canais de distribuição melhora o controle do fluxo. ↩

-

Entenda como o controle da resistência do ar melhora o desempenho do molde. ↩