क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन में एक छोटा सा बदलाव आपकी पूरी उत्पादन लाइन को कैसे प्रभावित करता है? एक छोटा सा समायोजन सफलता या विफलता पर बहुत अधिक प्रभाव डाल सकता है।

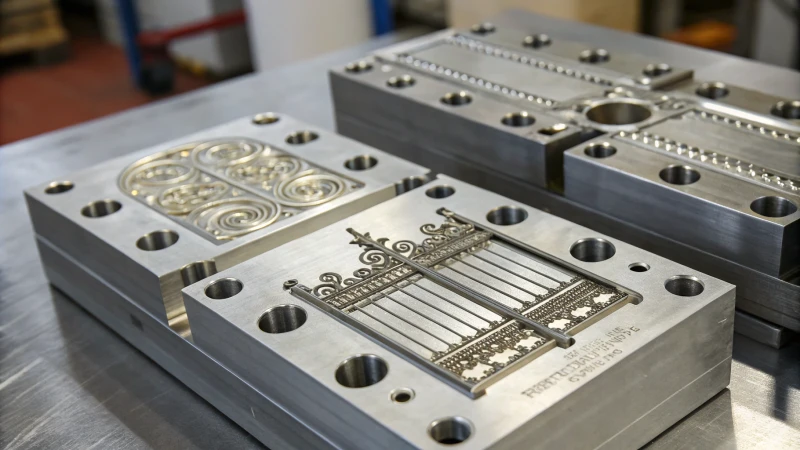

मोल्ड डिज़ाइन में समस्याएं इंजेक्शन मोल्डिंग प्रक्रिया के हिस्सों, जैसे दबाव, गति और समय को काफी हद तक बदल सकती हैं। गेट का आकार, रनर का लेआउट और निकास के लिए डिज़ाइन जैसे महत्वपूर्ण तत्व इस बात में प्रमुख महत्व रखते हैं कि पिघला हुआ प्रवाह कैसे होता है और गुहाएं कितनी कुशलता से भरती हैं। इन मुद्दों से निपटने से वास्तव में उत्पादन को सरल बनाने और खामियों को कम करने में मदद मिलती है।

मैंने देखा है कि मोल्ड डिज़ाइन में छोटे-छोटे बदलाव उत्पादन में बड़ा प्रभाव डालते हैं। गेट का आकार बदलने से प्रवाह प्रभावित होता है। एक बड़ा गेट कम दबाव के साथ पिघल को आसानी से बहने देता है। लेकिन छोटे गेट के लिए अधिक दबाव की आवश्यकता होती है, जिससे मोल्ड विरूपण जैसी समस्याओं का खतरा होता है।

धावक प्रणाली भी महत्वपूर्ण है. खराब योजनाबद्ध रनर लेआउट के कारण गुहाओं में असमान भराव समय होता है। लेकिन एक संतुलित डिज़ाइन एक ही समय में सभी गुहाओं को भर देता है। यह एक सिम्फनी की तरह है जहां हर हिस्से को एक साथ मिलकर काम करना चाहिए।

निकास डिज़ाइन को अक्सर अनदेखा कर दिया जाता है। ख़राब एग्जॉस्ट प्लेसमेंट हवा को कैविटी में फँसा देता है, जिससे पिघले हुए पदार्थ को अंदर ले जाने के लिए उच्च इंजेक्शन दबाव की आवश्यकता होती है। अच्छी तरह से रखे गए वेंट पिघल को आसानी से प्रवेश करने की अनुमति देते हैं।

साँचे के डिज़ाइन का प्रत्येक भाग पहेली के टुकड़ों की तरह फिट बैठता है। सही ढंग से संरेखित तत्व इंजेक्शन मोल्डिंग को निराशाजनक से उत्तम में बदल देते हैं। सचमुच उत्तम.

गेट का आकार मोल्डिंग में इंजेक्शन के दबाव को प्रभावित करता है।सत्य

गेट का आकार सीधे मोल्ड गुहा को भरने के लिए आवश्यक दबाव को प्रभावित करता है।

रनर सिस्टम लेआउट का पिघले प्रवाह पर कोई प्रभाव नहीं पड़ता है।असत्य

पिघले प्रवाह को निर्देशित करने और संतुलित करने के लिए रनर सिस्टम लेआउट महत्वपूर्ण है।

गेट डिज़ाइन इंजेक्शन मोल्डिंग दक्षता को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि एक साधारण गेट का डिज़ाइन इंजेक्शन मोल्डिंग दक्षता में कैसे काफी सुधार करता है?

दबाव, गति और समय जैसी चीज़ों को प्रभावित करके इंजेक्शन मोल्डिंग कितनी अच्छी तरह काम करती है, इसमें गेट डिज़ाइन एक बड़ी भूमिका निभाता है। सही गेट आकार और स्थिति का चयन वास्तव में मदद करता है। द्वारों की सही संख्या दोषों को भी कम करती है। गेट का उचित स्थान समान रूप से भरने की अनुमति देता है।

गेट का आकार इंजेक्शन के दबाव को कैसे प्रभावित करता है

एक बार अपनी वर्कशॉप में मैंने देखा कि कैसे गेट का आकार सब कुछ बदल देता है। बड़े द्वार पिघले हुए पदार्थ को आसानी से बहने देते हैं, जिससे आवश्यक दबाव कम हो जाता है। छोटे गेटों को गति बनाए रखने के लिए अधिक दबाव की आवश्यकता होती है। यह एक नल को समायोजित करने जैसा है - बहुत अधिक दबाव मोल्ड विरूपण जैसी समस्याओं का कारण बन सकता है। इसलिए, सही गेट आकार चुनना वास्तव में महत्वपूर्ण है।

| गेट का आकार | इंजेक्शन का दबाव |

|---|---|

| बड़ा | कम |

| छोटा | उच्च |

गेट की स्थिति और इंजेक्शन की गति

गेट की स्थिति प्रवाह 1 , एक कमरे में पंखा लगाने के समान। एक केंद्रीय द्वार समान प्रवाह प्रदान करता है, जैसे हवा समान रूप से फैलती है। दूसरी ओर, ऑफ-सेंटर गेट को वेल्ड मार्क्स जैसी समस्याओं से बचने के लिए समायोजन की आवश्यकता होती है।

- सेंट्रल गेट : समान प्रवाह

- ऑफसेट गेट : गति समायोजन की आवश्यकता है

गेटों की संख्या और इंजेक्शन का समय

विभिन्न गेट नंबरों को आज़माते समय, मैंने देखा कि अधिक गेट पिघलने के मार्ग को छोटा कर सकते हैं, जिससे इंजेक्शन का समय 2 बहुत कम हो जाता है। हालाँकि, बहुत सारे गेट डिज़ाइन को जटिल बना सकते हैं और गुणवत्ता संबंधी समस्याएँ पैदा कर सकते हैं। गेटों की सही संख्या ढूँढना खाना पकाने जैसा है; बहुत अधिक या बहुत कम सब कुछ बदल देता है।

| गेटों की संख्या | इंजेक्शन का समय |

|---|---|

| कुछ | लंबे समय तक |

| अनेक | छोटा |

रनर सिस्टम डिज़ाइन का प्रभाव

धावकों को डिज़ाइन करना नदियों को गढ़ने जैसा लगता है। उनका आकार और आकृति प्रवाह को बहुत प्रभावित करती है। बड़े धावक एक विस्तृत नदी के समान, कम दबाव पर सहज प्रवाह बनाते हैं। एक संतुलित सेटअप समान भराव सुनिश्चित करता है, जैसे पानी एक ही बार में हर हिस्से तक पहुंचता है।

| धावक विशेषता | प्रक्रिया पर प्रभाव |

|---|---|

| बड़ा आकार | कम दबाव |

| संतुलित लेआउट | स्थिर समय |

निकास प्रणाली डिज़ाइन

निकास प्रणालियाँ दबाव मुक्ति वाल्व की तरह काम करती हैं, जो गुहाओं में प्रतिरोध को कम करती हैं। एक अच्छा सेटअप दबाव को कम करता है, लेकिन खराब सेटअप से दोष उत्पन्न हो सकता है। सही स्थिति प्रवाह को स्थिर रखती है, जो वास्तव में महत्वपूर्ण है।

गेट साइज़ 3 के साथ निकास प्रणालियों को परिष्कृत करके , हम मोल्डिंग दक्षता में काफी प्रगति देखते हैं।

बड़े गेट मोल्डिंग में इंजेक्शन के दबाव को कम करते हैं।सत्य

बड़े द्वार कम प्रतिरोध करते हैं, जिससे कम दबाव पर चिकनी पिघल प्रवाह की अनुमति मिलती है।

सेंट्रल गेट की स्थिति इंजेक्शन की गति को बढ़ाती है।असत्य

केंद्रीय द्वार संतुलित प्रवाह की अनुमति देते हैं, आवश्यक रूप से बढ़ी हुई गति की नहीं।

रनर सिस्टम इंजेक्शन मोल्डिंग को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि एक साधारण प्लास्टिक का टुकड़ा अपना आकार कैसे प्राप्त करता है? इंजेक्शन मोल्डिंग में रनर सिस्टम इस प्रक्रिया में एक महत्वपूर्ण भूमिका निभाता है, जो बड़ी सटीकता के साथ प्रवाह का मार्गदर्शन करता है।

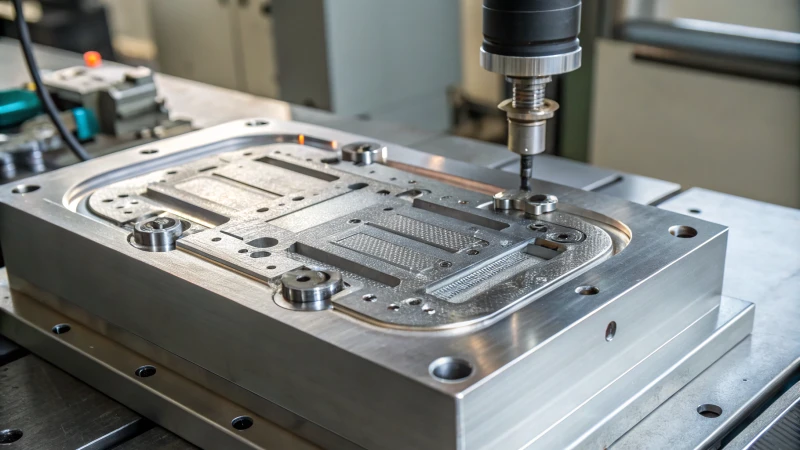

इंजेक्शन मोल्डिंग में रनर सिस्टम पिघले हुए प्लास्टिक के लिए एक राजमार्ग जैसा दिखता है। यह प्लास्टिक को इंजेक्शन इकाई से मोल्ड गुहाओं तक कुशलतापूर्वक निर्देशित करता है। यह दबाव और गति दोनों को प्रभावित करते हुए प्रवाह को प्रबंधित करता है। यह प्रणाली उत्पादन दक्षता में महत्वपूर्ण भूमिका निभाती है। इसका असर पार्ट क्वालिटी पर भी पड़ता है। उत्पादन दक्षता और भाग की गुणवत्ता इस पर निर्भर करती है।

इंजेक्शन मोल्डिंग में रनर सिस्टम को समझना

एक व्यस्त शहर के बारे में सोचें, जहां सड़कों के नेटवर्क से होकर कारें गुजरती हैं। यह इंजेक्शन मोल्डिंग में रनर सिस्टम की तरह है। यह स्थिर प्रवाह सुनिश्चित करते हुए गर्म, तरल प्लास्टिक को उसके लक्ष्य तक निर्देशित करता है। यह प्रणाली रोजमर्रा के उत्पादों की गुणवत्ता और दक्षता को दृढ़ता से प्रभावित करती है।

धावक का आकार और इंजेक्शन दबाव

मोल्डिंग में रनर का आकार महत्वपूर्ण है। फ़्रीवे लेन की तरह, एक बड़ा रनर यातायात को सुचारू बनाता है, जिससे प्लास्टिक को हटाने के लिए कम बल की आवश्यकता होती है। लेकिन इस बड़े आकार के परिणामस्वरूप अधिक अपशिष्ट और लंबे समय तक शीतलन भी होता है। मैंने एक बार दबाव कम करने की उम्मीद में एक बड़े धावक का उपयोग किया था, लेकिन इससे बर्बादी बढ़ गई। धावक का आकार बहुत मायने रखता है।

| धावक का आकार | दबाव पर प्रभाव | सामग्री अपशिष्ट |

|---|---|---|

| बड़ा | कम | उच्च |

| छोटा | उच्च | कम |

धावक का आकार और इंजेक्शन की गति

धावक का आकार भी एक महत्वपूर्ण भूमिका निभाता है। वृत्ताकार धावक चिकनी सड़कों की तरह काम करते हैं, जिससे धीमी गति से चलने की अनुमति मिलती है। लेकिन आयताकार धावक घुमावदार रास्तों से मिलते जुलते हैं, जिन्हें तेज़ धक्का की आवश्यकता होती है। एक साँचा डिज़ाइन करते समय मैंने विभिन्न आकृतियों के साथ प्रयोग किया। सही आकार ढूँढना मुश्किल था लेकिन बहुत संतुष्टिदायक था।

धावक लेआउट और इंजेक्शन समय

एक अच्छा लेआउट सही समय पर लगी ट्रैफिक लाइट की तरह होता है, जिसमें हर हिस्सा एक साथ भरता है। मुझे याद है कि एक बार लेआउट असंतुलित हो गया था, जिससे असमान भराव हो गया था। उस अनुभव ने मुझे सिखाया कि सटीकता महत्वपूर्ण है।

प्लास्टिक कृतियों को बेहतर बनाने में मदद मिलती है । मोल्डिंग प्रक्रियाओं को बेहतर बनाने और सफल उत्पाद बनाने के लिए रनर का आकार, आकार और लेआउट एक साथ काम करते हैं।

इंजेक्शन मोल्डिंग यांत्रिकी 5 के बारे में उत्सुक लोगों के लिए , विभिन्न धावक डिजाइनों का अध्ययन बेहतर उत्पादन और सटीक उत्पादों के लिए नए विचार प्रदान करता है।

बड़े धावकों से आवश्यक इंजेक्शन दबाव कम हो जाता है।सत्य

बड़े धावक प्रवाह प्रतिरोध को कम करते हैं, दबाव की आवश्यकताओं को कम करते हैं।

गोलाकार धावकों को उच्च इंजेक्शन गति की आवश्यकता होती है।असत्य

गोलाकार धावक सुचारू प्रवाह सक्षम करते हैं, जिसके लिए कम इंजेक्शन गति की आवश्यकता होती है।

मोल्डिंग गुणवत्ता के लिए निकास डिज़ाइन क्यों महत्वपूर्ण है?

कुछ प्लास्टिक गैजेट पूरी तरह से काम करते हैं, लेकिन अन्य में छोटी परेशान करने वाली समस्याएं होती हैं। मोल्डिंग में निकास डिज़ाइन आमतौर पर इस अंतर का कारण बनता है। आइए जानें कि यह इतना महत्वपूर्ण क्यों है।

निकास डिज़ाइन इंजेक्शन मोल्डिंग में महत्वपूर्ण भूमिका निभाता है। इससे गैसें आसानी से निकल जाती हैं। इससे जलने के निशान और अधूरा भराव जैसी समस्याएं रुक जाती हैं। निकास का सही स्थान उत्पाद की गुणवत्ता में सुधार करता है। इससे उत्पादन क्षमता भी बढ़ती है।

इंजेक्शन मोल्डिंग में निकास डिजाइन की भूमिका

मुझे याद है जब मैंने पहली बार एक प्लास्टिक के टुकड़े का सामना किया था जिसने ठीक से बाहर आने से इनकार कर दिया था। यह स्मूथ स्मार्टफोन केस के लिए एक प्रोजेक्ट के दौरान था। हम जले के बदसूरत निशान देखते रहे और इसने हमें पागल कर दिया। तभी मुझे अच्छे एग्ज़ॉस्ट डिज़ाइन के महत्व के बारे में पता चला। मोल्डिंग प्रक्रिया के दौरान फंसी हुई हवा और गैसों को बाहर निकलने की अनुमति देने से का दबाव कम हो जाता है जो जलने के निशान या अधूरे आकार जैसे कष्टप्रद दोषों का कारण बनता है। ऐसा महसूस हुआ जैसे किसी भरे हुए कमरे में एक खिड़की खोल दी जाए, जिससे सब कुछ अधिक सुचारू रूप से चलने लगे।

| निकास प्रभाव | गुणवत्ता पर प्रभाव |

|---|---|

| उचित वेंटिलेशन | कम दोष |

| ख़राब वेंटिलेशन | जलने के निशान, फ्लैश |

निकास स्थिति और विधि का प्रभाव

लिविंग रूम का फ़र्निचर बदलने से कभी-कभी सब कुछ बहुत अच्छा लगता है, है ना? निकास स्थिति के साथ भी ऐसा ही है। प्रवाह को स्थिर रखने और अशांति को रोकने के लिए सर्वोत्तम निकास पोर्ट अंतिम भराव बिंदु पर बने रहते हैं। मैंने ग्रूव्स या वैक्यूम पंप जैसे विभिन्न तरीकों की कोशिश की, जिसके परिणामस्वरूप इंजेक्शन के समय में भारी बदलाव आया। निकास के लिए सर्वोत्तम स्थान की खोज प्रक्रिया को बदल सकती है।

निकास की स्थिति महत्वपूर्ण है. आदर्श रूप से, निकास बंदरगाह अंतिम भराव बिंदु पर स्थित होने चाहिए। यह रणनीति सुनिश्चित करती है कि पिघल एक स्थिर प्रवाह दर बनाए रखता है, अशांति को रोकता है जिससे असमान इंजेक्शन गति 7 । इंजेक्शन के समय को अनुकूलित करने के लिए उपयुक्त निकास विधियों का चयन करना आवश्यक है।

निकास डिज़ाइन संबंधी विचार

निकास और इंजेक्शन दबाव

एक स्मार्ट एग्जॉस्ट उच्च इंजेक्शन दबाव की आवश्यकता को कम करता है, ऊर्जा बचाता है और मोल्ड को बहुत अधिक दबाव से होने वाली क्षति से सुरक्षित रखता है।

निकास के तरीके और इंजेक्शन का समय

विभिन्न विधियाँ इंजेक्शन के समय को बहुत प्रभावित करती हैं। प्राकृतिक निकास से चक्र धीमा हो सकता है, लेकिन वैक्यूम पंप निकास जैसे उन्नत तरीके दक्षता बढ़ाते हैं।

रनर सिस्टम डिज़ाइन 8 के बारे में और देखें जो एग्जॉस्ट सिस्टम के साथ काम करते हैं।

इन हिस्सों को समझने से मेरे जैसे मोल्ड डिजाइनरों को प्रक्रियाओं में सुधार करने, बेहतर गुणवत्ता और उत्पादकता लाने में मदद मिली है। निकास डिज़ाइन का प्रबंधन सामान्य दोषों को हल करने और उच्च गुणवत्ता वाले उत्पादों का कुशलतापूर्वक उत्पादन करने की कुंजी रहा है।

एग्जॉस्ट डिज़ाइन इंजेक्शन मोल्डिंग में जलने के निशान को रोकता है।सत्य

उचित निकास डिज़ाइन गैसों को बाहर निकलने की अनुमति देता है, जिससे जलने के निशान नहीं पड़ते।

अच्छे निकास डिज़ाइन के साथ उच्च इंजेक्शन दबाव की आवश्यकता होती है।असत्य

अच्छा निकास डिज़ाइन उच्च इंजेक्शन दबाव की आवश्यकता को कम करता है।

मोल्ड डिज़ाइन इंजेक्शन के समय और दबाव को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि एक साधारण डिज़ाइन परिवर्तन आपकी इंजेक्शन मोल्डिंग प्रक्रिया को कैसे बदल सकता है?

मोल्ड डिज़ाइन सुधार वास्तव में गेट आकार, स्थिति, संख्या, धावक प्रणाली आयाम और निकास सेटिंग्स को बदलकर इंजेक्शन समय और दबाव को कम करता है। ये परिवर्तन न केवल दक्षता में मदद करते हैं बल्कि दोषों को भी कम करते हैं। अंतिम परिणाम एक उच्च गुणवत्ता वाला उत्पाद है।

गेट डिज़ाइन की एक व्यक्तिगत कहानी

मैं आपको एक प्रोजेक्ट के बारे में बताता हूं जिसने मुझे दिखाया कि गेट डिजाइन कितना महत्वपूर्ण है। मुझे याद है कि मैं एक ऐसे साँचे से जूझ रहा था जो व्यवहार नहीं करेगा। अंतिम उत्पाद निराशाजनक विकृतियों के साथ सामने आए, और मुझे नहीं पता क्यों। तब, मुझे एहसास हुआ कि मैंने गेट के आकार और स्थिति को नजरअंदाज कर दिया था। मैंने गेट का आकार बढ़ा दिया और चीजें तुरंत बेहतर हो गईं। इंजेक्शन का दबाव कम हो गया, और पिघल अधिक स्वतंत्र रूप से चला गया। यह एक पहेली को पूरा करने जैसा था!

-

गेट का आकार : एक चौड़े खुले दरवाजे की कल्पना करें जो मेहमानों का आसानी से स्वागत करता हो; यह साँचे की दुनिया में एक बड़ा द्वार है। यह पिघलने के प्रतिरोध को कम करता है और कम इंजेक्शन दबाव की आवश्यकता होती है। जब मैंने छोटे द्वारों की कोशिश की, तो ऐसा महसूस हुआ जैसे मैं एक संकीर्ण रास्ते से गुजर रहा हूं - दबाव बढ़ गया और विरूपण का खतरा बढ़ गया।

-

गेट की स्थिति : एक केंद्रीय गेट के बारे में सोचें जैसे कि डार्ट्स में बुल्सआई को मारना - यह समान वितरण देता है। एक ऑफ-सेंटर गेट प्रवाह पथों के साथ पिनबॉल खेलने जैसा है। मैंने सीखा कि ऑफ-सेंटर गेटों को सुचारू बनाए रखने के लिए सावधानीपूर्वक गति नियंत्रण की आवश्यकता होती है।

-

द्वारों की संख्या : आपकी यात्रा में कई शॉर्टकट वाले चित्र; इंजेक्शन के समय के लिए अधिक गेट्स यही पेशकश करते हैं। छोटे रास्तों का मतलब है जल्दी भरना, लेकिन अगर सतर्क न रहें तो अवांछित वेल्ड निशानों से सावधान रहें।

रनर सिस्टम खोजें

धावक मोल्ड डिज़ाइन के अनदेखे चैंपियन हैं - जब ठीक से डिज़ाइन किया जाता है, तो वे सब कुछ सुचारू रूप से काम करते हैं।

-

धावक का आकार : बड़े धावक चौड़ी सड़कों की तरह होते हैं - वे प्रवाह प्रतिरोध को कम करते हैं और दबाव बचाते हैं। यदि बहुत बड़ा है, तो आप सामग्री बर्बाद कर देंगे, जैसे कि जब आपको गति की आवश्यकता हो तो सुंदर मार्ग लेना।

-

धावक आकार : गोलाकार धावक पिघल को कम गति पर सुचारू रूप से प्रवाहित करने की अनुमति देते हैं। उन्हें अपने साँचे के लेआउट में आलसी नदियों के रूप में कल्पना करें।

-

धावक लेआउट : संतुलित लेआउट मायने रखता है - सभी गुहाओं को एक ही समय में भरना चाहिए, जैसे समकालिक तैराक एक साथ चलते हैं।

निकास डिज़ाइन अंतर्दृष्टि

निकास प्रणाली एक भीड़ भरे कमरे में हवा के वेंट की तरह है - अगर सही ढंग से डिजाइन किया गया है, तो हर कोई आराम से सांस लेता है।

-

निकास प्रभाव : अच्छा निकास गुहा वायु प्रतिरोध को कम करता है। इससे पिघलने का प्रवाह आसान हो जाता है और आवश्यक इंजेक्शन दबाव कम हो जाता है।

-

निकास स्थिति : उन्हें सही स्थान पर रखने से पिघले हुए प्रवाह को स्थिर रखा जाता है - यह उन खिड़कियों की तरह है जहाँ से ठंडी हवाएँ आती हैं।

-

निकास विधि : निकास खांचे जैसी तकनीकों का उपयोग करना सभी खिड़कियों को चौड़ा खोलने जैसा है - यह भरने की गति बढ़ाता है और इंजेक्शन के समय को कम करता है।

मैंने गेट डिज़ाइन प्रभाव 9 , रनर सिस्टम प्रभाव 10 , और निकास कॉन्फ़िगरेशन 11 । इन खोजों ने मुझे वायु प्रतिरोध को बेहतर ढंग से प्रबंधित करने और मोल्ड प्रवाह में सुधार करने की अनुमति दी। कड़ी मेहनत से सीखे गए इन पाठों ने लागत कम करते हुए वास्तव में उत्पाद की गुणवत्ता में सुधार किया है।

बड़े गेट मोल्ड डिज़ाइन में इंजेक्शन के दबाव को कम करते हैं।सत्य

बड़े गेट पिघलने के प्रतिरोध को कम करते हैं, जिससे कम दबाव की आवश्यकता होती है।

गोलाकार धावक मोल्डिंग में प्रवाह प्रतिरोध बढ़ाते हैं।असत्य

परिपत्र धावक प्रतिरोध को कम करते हुए, चिकनी पिघल प्रवाह प्रदान करते हैं।

निष्कर्ष

मोल्ड डिज़ाइन दबाव, गति और समय जैसे इंजेक्शन मोल्डिंग मापदंडों को महत्वपूर्ण रूप से प्रभावित करता है। मुख्य कारकों में गेट का आकार, रनर लेआउट और निकास डिज़ाइन शामिल हैं, जो दक्षता और उत्पाद की गुणवत्ता को प्रभावित करते हैं।

-

पता लगाएं कि मोल्डिंग के दौरान गेट की स्थिति सामग्री की वितरण गति को कैसे प्रभावित करती है। ↩

-

समझें कि एकाधिक गेट्स का उपयोग इंजेक्शन समय को अनुकूलित या जटिल कैसे कर सकता है। ↩

-

जानें कि विभिन्न गेट आकार इंजेक्शन मोल्डिंग प्रक्रियाओं में आवश्यक दबाव को कैसे प्रभावित करते हैं। ↩

-

कार्यक्षमता और सौंदर्यशास्त्र को बढ़ाने के लिए इलेक्ट्रॉनिक्स के लिए प्लास्टिक घटक डिज़ाइन को अनुकूलित करना सीखें। ↩

-

अपनी उत्पादन तकनीकों और परिणामों को बढ़ाने के लिए इंजेक्शन मोल्डिंग के मूलभूत सिद्धांतों को समझें। ↩

-

पता लगाएं कि मोल्ड किए गए उत्पादों में दोषों को रोकने के लिए प्रभावी निकास डिज़ाइन महत्वपूर्ण क्यों है। ↩

-

जानें कि निकास स्थिति प्रवाह दर और इंजेक्शन गति को कैसे प्रभावित करती है। ↩

-

पता लगाएं कि रनर सिस्टम मोल्डिंग दक्षता में सुधार के लिए निकास डिज़ाइन को कैसे पूरक करते हैं। ↩

-

जानें कि कैसे रणनीतिक गेट डिज़ाइन मोल्डिंग दक्षता को बढ़ा सकता है और दोषों को कम कर सकता है। ↩

-

पता लगाएं कि रनर सिस्टम को अनुकूलित करने से प्रवाह पथ नियंत्रण में कैसे सुधार होता है। ↩

-

समझें कि वायु प्रतिरोध का प्रबंधन कैसे मोल्ड के प्रदर्शन को बढ़ाता है। ↩