Vous êtes-vous déjà demandé comment une petite modification dans la conception d'un moule pouvait affecter toute votre chaîne de production ? Un ajustement mineur peut avoir un impact considérable sur la réussite ou l'échec.

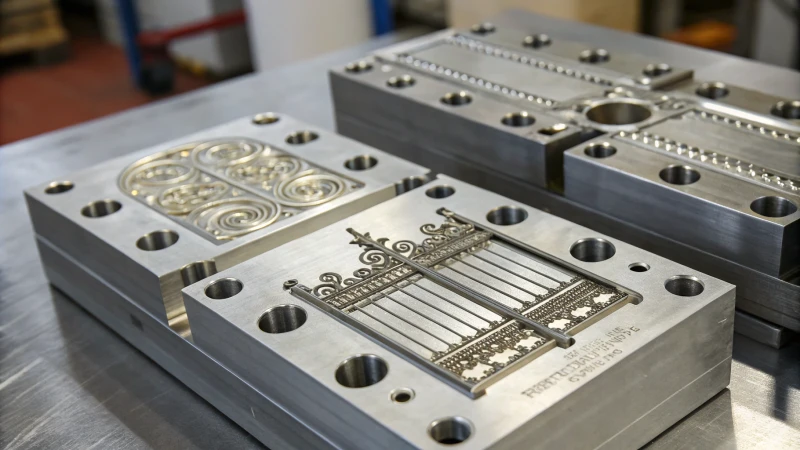

Des problèmes de conception du moule peuvent avoir un impact considérable sur le processus de moulage par injection, notamment sur la pression, la vitesse et la durée. Des éléments importants tels que la taille de l'orifice d'injection, la configuration du canal d'alimentation et la conception de l'évacuation des fluides influencent fortement la fluidité du matériau fondu et le remplissage efficace des cavités. La résolution de ces problèmes contribue grandement à simplifier la production et à réduire les défauts.

J'ai constaté que de petites modifications dans la conception des moules peuvent avoir des répercussions importantes sur la production. Le diamètre de l'orifice d'injection influe sur l'écoulement du métal. Un orifice plus large permet à la matière fondue de s'écouler plus facilement à une pression plus faible. En revanche, un orifice plus petit nécessite une pression plus élevée, ce qui risque d'entraîner des problèmes tels que la déformation du moule.

Le système de canaux est également crucial. Une conception inadéquate de ces canaux entraîne des temps de remplissage inégaux dans les cavités. En revanche, une conception équilibrée permet de remplir toutes les cavités simultanément. C'est comme une symphonie où chaque élément doit fonctionner en parfaite harmonie.

La conception du système d'échappement est souvent négligée. Un mauvais positionnement de l'échappement emprisonne l'air dans la cavité, ce qui nécessite une pression d'injection plus élevée pour faire pénétrer le métal en fusion. Des évents bien placés permettent au métal en fusion de s'écouler en douceur.

Chaque élément du moule s'emboîte parfaitement, comme les pièces d'un puzzle. Un alignement parfait transforme le moulage par injection, d'une source de frustration à une réussite absolue. Une réussite totale.

La taille de la buse d'injection influe sur la pression d'injection lors du moulage.Vrai

La taille de l'orifice d'injection influe directement sur la pression nécessaire pour remplir la cavité du moule.

La configuration du système de canaux n'a aucun impact sur le flux de fusion.FAUX

La configuration du système de canaux est cruciale pour diriger et équilibrer le flux de matière fondue.

- 1. Comment la conception de la buse d'injection affecte-t-elle l'efficacité du moulage par injection ?

- 2. Quel est l'impact du système de canaux d'alimentation sur le moulage par injection ?

- 3. Pourquoi la conception du système d'échappement est-elle cruciale pour la qualité du moulage ?

- 4. Comment la conception du moule influence-t-elle le temps et la pression d'injection ?

- 5. Conclusion

Comment la conception de la buse d'injection affecte-t-elle l'efficacité du moulage par injection ?

Avez-vous déjà réfléchi à la façon dont la conception d'une simple porte d'injection peut améliorer considérablement l'efficacité du moulage par injection ?

La conception des points d'injection joue un rôle crucial dans la réussite du moulage par injection, en influençant la pression, la vitesse et le temps. Choisir la taille et la position adéquates des points d'injection est essentiel. Un nombre approprié de points d'injection réduit également les défauts. Un positionnement correct de ces points permet un remplissage uniforme.

Influence de la taille de l'orifice d'injection sur la pression d'injection

Un jour, dans mon atelier, j'ai constaté à quel point la taille de l'orifice d'injection influe sur tout. Un orifice plus large permet à la matière fondue de s'écouler facilement, réduisant ainsi la pression nécessaire. À l'inverse, un orifice plus petit exige une pression plus élevée pour maintenir le mouvement. C'est comme régler un robinet : une pression trop forte peut entraîner des problèmes tels que la déformation du moule. Choisir la bonne taille d'orifice est donc primordial.

| Taille de la porte | Pression d'injection |

|---|---|

| Grand | Faible |

| Petit | Haut |

Position de la porte et vitesse d'injection

La position de la vanne détermine le débit un peu comme pour un ventilateur dans une pièce. Une vanne centrée assure un débit uniforme, à l'image d'un flux d'air réparti de façon homogène. En revanche, une vanne décentrée nécessite des réglages pour éviter des problèmes tels que des marques de soudure.

- Porte centrale : Débit égal

- Portail décalé : Nécessite un réglage de la vitesse

Nombre de portes et temps d'injection

En testant différents nombres d'injections, j'ai constaté qu'un plus grand nombre d'injections permet de raccourcir le trajet du métal en fusion, réduisant ainsi considérablement le temps d'injection . Cependant, un nombre excessif d'injections peut complexifier la conception et engendrer des problèmes de qualité. Trouver le nombre d'injections optimal est un peu comme en cuisine : trop ou pas assez, et tout change.

| Nombre de portes | Temps d'injection |

|---|---|

| Peu | Plus long |

| Beaucoup | Plus court |

Influence de la conception du système de course

Concevoir des canaux d'alimentation, c'est un peu comme modeler des rivières. Leur taille et leur forme influencent grandement le débit. Des canaux plus larges créent un écoulement plus régulier à une pression plus faible, à l'instar d'une large rivière. Un système équilibré garantit un remplissage uniforme, comme si l'eau atteignait chaque recoin simultanément.

| Caractéristiques du coureur | Effet sur le processus |

|---|---|

| Taille plus grande | Pression plus basse |

| Mise en page équilibrée | Heure stable |

Conception du système d'échappement

Les systèmes d'échappement fonctionnent comme des soupapes de décharge, réduisant la résistance dans les cavités. Un bon montage diminue la pression, tandis qu'un mauvais montage peut engendrer des défauts. Un positionnement correct assure un flux stable, ce qui est primordial.

En perfectionnant les systèmes d'échappement ainsi que les tailles de porte 3 et les conceptions des canaux, nous constatons de grands progrès dans l'efficacité du moulage.

Des buses plus larges réduisent la pression d'injection lors du moulage.Vrai

Des orifices plus larges réduisent la résistance, permettant un écoulement de la matière fondue plus régulier à des pressions réduites.

Les positions centrales de la vanne augmentent la vitesse d'injection.FAUX

Les vannes centrales permettent un débit équilibré, pas nécessairement une vitesse accrue.

Quel est l'impact du système de canaux d'alimentation sur le moulage par injection ?

Vous êtes-vous déjà demandé comment une simple pièce en plastique prend sa forme ? Le système d’alimentation en plastique injecté joue un rôle crucial dans ce processus, en guidant le flux avec une grande précision.

Le système d'alimentation en plastique par injection est comparable à une autoroute pour le plastique en fusion. Il achemine efficacement le plastique de l'unité d'injection vers les cavités du moule. Il gère le flux, influençant à la fois la pression et la vitesse. Ce système joue un rôle crucial dans l'efficacité de la production et a un impact direct sur la qualité des pièces. L'efficacité de la production et la qualité des pièces en dépendent.

Comprendre le système de canaux d'alimentation en moulage par injection

Imaginez une ville animée, avec ses voitures circulant sur un réseau routier dense. C'est comparable au système de canaux d'alimentation en moulage par injection. Il achemine le plastique liquide chaud vers sa cible, assurant un flux régulier. Ce système influe considérablement sur la qualité et l'efficacité des produits du quotidien.

Taille du canal d'injection et pression d'injection

La taille du canal d'alimentation est cruciale en moulage. À l'instar des voies d'autoroute, un canal plus large fluidifie la circulation et réduit l'effort nécessaire pour déplacer le plastique. Cependant, cette taille plus importante engendre également plus de rebuts et un temps de refroidissement plus long. J'ai déjà utilisé un canal large dans l'espoir de réduire la pression, mais cela a finalement augmenté les rebuts. La taille du canal d'alimentation est donc primordiale.

| Taille de coureur | Impact sur la pression | Déchets de matériaux |

|---|---|---|

| Grand | Faible | Haut |

| Petit | Haut | Faible |

Forme du canal d'injection et vitesse d'injection

La forme du tapis joue également un rôle important. Les tapis circulaires se comportent comme des routes lisses, permettant une allure tranquille. En revanche, les tapis rectangulaires évoquent des chemins sinueux et nécessitent une impulsion plus forte. J'ai expérimenté différentes formes lors de la conception d'un moule. Trouver la forme idéale a été complexe, mais très gratifiant.

Disposition du coureur et temps d'injection

Un bon agencement, c'est comme des feux tricolores bien synchronisés : chaque zone se remplit simultanément. Je me souviens d'avoir eu un agencement déséquilibré, ce qui avait entraîné un remplissage inégal. Cette expérience m'a appris que la précision est essentielle.

La connaissance de ces aspects aide les concepteurs comme Jacky à peaufiner leurs créations en plastique 4. La taille, la forme et la disposition des canaux fonctionnent ensemble pour améliorer les processus de moulage et créer des produits réussis.

Pour ceux qui s'intéressent aux mécanismes du moulage par injection 5 , l'étude de différentes conceptions de canaux d'alimentation fournit de nouvelles idées pour une meilleure production et des produits précis.

Des conduits d'admission plus larges diminuent la pression d'injection nécessaire.Vrai

Des canaux de plus grand diamètre réduisent la résistance à l'écoulement, ce qui diminue les besoins en pression.

Les canaux d'injection circulaires nécessitent des vitesses d'injection plus élevées.FAUX

Les canaux circulaires permettent un écoulement régulier, nécessitant des vitesses d'injection plus faibles.

Pourquoi la conception du système d'échappement est-elle cruciale pour la qualité du moulage ?

Certains gadgets en plastique fonctionnent parfaitement, tandis que d'autres présentent de petits défauts agaçants. La conception des conduits d'évacuation d'air lors du moulage est généralement à l'origine de cette différence. Voyons pourquoi cela a autant d'importance.

La conception de l'échappement est essentielle en moulage par injection. Elle permet une évacuation aisée des gaz, évitant ainsi les problèmes de brûlures et de remplissage incomplet. Un positionnement correct de l'échappement améliore la qualité du produit et accroît l'efficacité de la production.

Le rôle de la conception des systèmes d'échappement dans le moulage par injection

Je me souviens de la première fois où j'ai rencontré une pièce en plastique qui refusait obstinément de se démouler correctement. C'était lors d'un projet de coques de smartphone lisses. On voyait sans cesse d'horribles marques de brûlure, et ça nous rendait fous. C'est là que j'ai compris l'importance d'une bonne conception de l'évacuation des gaz. Permettre à l'air et aux gaz emprisonnés de s'échapper pendant le moulage réduit la contre-pression responsable de défauts gênants comme les marques de brûlure ou les formes incomplètes. C'était comme ouvrir une fenêtre dans une pièce étouffante, et permettre à tout de circuler plus librement.

| Effet d'échappement | Impact sur la qualité |

|---|---|

| Ventilation adéquate | Moins de défauts |

| Mauvaise ventilation | Marques de brûlure, éclair |

Influence de la position et du mode d'échappement

Changer les meubles du salon peut parfois donner un coup de fouet à l'ambiance, pas vrai ? C'est la même chose pour le positionnement des orifices d'échappement. Les meilleurs orifices d'échappement se trouvent aux derniers points de remplissage afin de maintenir un flux constant et d'éviter les turbulences. J'ai essayé différentes méthodes, comme des rainures ou des pompes à vide, ce qui a entraîné d'importantes variations du temps d'injection. Trouver l'emplacement idéal pour les échappements peut transformer le processus.

Le positionnement des orifices d'échappement est crucial. Idéalement, ces orifices devraient se situer aux derniers points de remplissage. Cette stratégie garantit un débit de fusion stable, évitant ainsi les turbulences susceptibles d'entraîner des vitesses d'injection <sup>7</sup> . Le choix d'une méthode d'échappement appropriée est essentiel pour optimiser le temps d'injection.

Considérations relatives à la conception du système d'échappement

Pression d'échappement et d'injection

Un système d'échappement intelligent réduit le besoin en haute pression d'injection, ce qui permet d'économiser de l'énergie et de protéger le moule des dommages causés par une pression excessive.

Méthodes d'échappement et temps d'injection

Les différentes méthodes influent considérablement sur les temps d'injection. La ventilation naturelle peut ralentir les cycles, mais des techniques plus avancées comme l'utilisation de pompes à vide augmentent l'efficacité.

Pour ceux qui s'intéressent à l'amélioration des résultats de moulage, voir plus d'informations sur les conceptions de systèmes de canaux 8 qui fonctionnent avec les systèmes d'échappement.

La compréhension de ces éléments a permis aux concepteurs de moules comme moi d'améliorer les procédés, ce qui a permis d'accroître la qualité et la productivité. La maîtrise de la conception des systèmes d'échappement a été essentielle pour résoudre les défauts courants et produire efficacement des produits de haute qualité.

La conception du système d'échappement évite les marques de brûlure lors du moulage par injection.Vrai

Une conception adéquate du système d'échappement permet aux gaz de s'échapper, évitant ainsi les marques de brûlure.

Une pression d'injection élevée est nécessaire, associée à une bonne conception du système d'échappement.FAUX

Une bonne conception du système d'échappement réduit le besoin d'une pression d'injection élevée.

Comment la conception du moule influence-t-elle le temps et la pression d'injection ?

Avez-vous déjà réfléchi à la façon dont une simple modification de conception pourrait transformer votre processus de moulage par injection ?

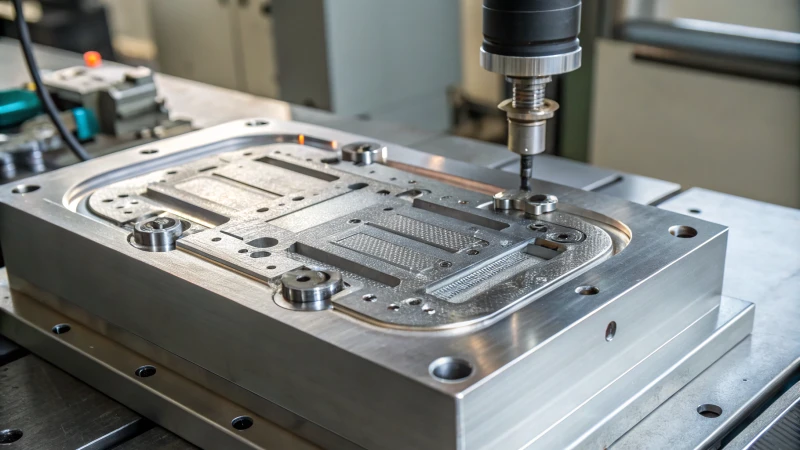

L'amélioration de la conception du moule permet de réduire considérablement le temps et la pression d'injection en modifiant la taille, la position et le nombre de points d'injection, les dimensions du système de canaux et les réglages d'échappement. Ces modifications améliorent non seulement l'efficacité, mais réduisent également les défauts. Il en résulte un produit de meilleure qualité.

Une histoire personnelle de conception de portails

Laissez-moi vous parler d'un projet qui m'a fait prendre conscience de l'importance de la conception du point d'injection. Je me souviens avoir galéré avec un moule récalcitrant. Les pièces finies présentaient des déformations catastrophiques, et je n'en comprenais pas la raison. Puis, j'ai réalisé que j'avais négligé la taille et la position du point d'injection. J'ai augmenté la taille de ce dernier, et instantanément, tout s'est amélioré. La pression d'injection a diminué et le métal en fusion s'est répandu plus librement. C'était comme résoudre un puzzle !

-

Taille de l'orifice d'injection : Imaginez une porte grande ouverte accueillant facilement vos invités ; dans le monde du moulage, cela correspond à un orifice plus large. Il réduit la résistance à la fusion et nécessite une pression d'injection moindre. Lorsque j'ai essayé des orifices plus petits, j'avais l'impression de me faufiler dans un passage étroit : la pression augmentait et les risques de déformation s'accroissaient.

-

Position de la vanne : Imaginez une vanne centrée comme un tir de fléchettes en plein centre : elle assure une distribution uniforme. Une vanne décentrée, en revanche, perturbe le flux. J’ai appris que les vannes décentrées nécessitent un contrôle précis du débit pour un fonctionnement régulier.

-

Nombre d'orifices d'injection : Imaginez avoir plusieurs raccourcis sur votre trajet ; c'est ce que des orifices plus nombreux permettent en termes de temps d'injection. Des trajets plus courts signifient des remplissages plus rapides, mais attention aux marques de soudure indésirables si vous n'êtes pas vigilant.

Découvertes du système Runner

Les canaux d'alimentation sont les champions invisibles de la conception des moules – lorsqu'ils sont bien conçus, ils permettent un fonctionnement sans accroc.

-

Taille des patins : Des patins plus larges sont comme des routes larges : ils diminuent la résistance à l’écoulement et économisent la pression. S’ils sont trop larges, vous gaspillerez des matériaux, un peu comme prendre un chemin détourné au lieu d’aller vite.

-

Forme des canaux d'alimentation : Les canaux circulaires permettent à la matière fondue de s'écouler en douceur à faible vitesse. Imaginez-les comme des rivières tranquilles dans votre moule.

-

Agencement des couloirs : Un agencement équilibré est essentiel – toutes les cavités doivent se remplir simultanément, comme des nageuses synchronisées se déplaçant à l'unisson.

Aperçu de la conception des systèmes d'échappement

Le système d'évacuation est comme les bouches d'aération dans une pièce bondée : s'il est correctement conçu, tout le monde respire confortablement.

-

Effet d'échappement : Un bon système d'échappement réduit la résistance de l'air dans la cavité. Cela facilite l'écoulement du métal en fusion et diminue la pression d'injection nécessaire.

-

Position de l'échappement : Les placer au bon endroit permet de maintenir un flux de fusion stable – c'est comme avoir des fenêtres par lesquelles entre une brise fraîche.

-

Méthode d'échappement : Utiliser des techniques comme les rainures d'échappement revient à ouvrir grand toutes les fenêtres : cela accélère le remplissage et réduit les temps d'injection.

J'ai consacré de nombreuses heures à étudier l'influence de la conception de la porte d'injection <sup>9</sup> , l'impact du système de canaux d'alimentation <sup>10</sup> et les configurations d'échappement <sup>11</sup> . Ces découvertes m'ont permis de mieux gérer la résistance à l'air et d'améliorer l'écoulement du moule. Ces enseignements, tirés de l'expérience, ont considérablement amélioré la qualité du produit tout en réduisant les coûts.

Des points d'injection plus larges réduisent la pression d'injection dans la conception du moule.Vrai

Des buses plus larges diminuent la résistance à la fusion, ce qui nécessite une pression moindre.

Les canaux d'alimentation circulaires augmentent la résistance à l'écoulement lors du moulage.FAUX

Les canaux circulaires permettent un écoulement de la matière fondue plus régulier, réduisant ainsi la résistance.

Conclusion

La conception du moule influence considérablement les paramètres du moulage par injection, tels que la pression, la vitesse et la durée. Parmi les facteurs clés, on retrouve la taille de la buse d'injection, la disposition des canaux d'alimentation et la conception de l'évacuation des fluides, qui ont un impact sur l'efficacité et la qualité du produit.

-

Découvrez comment la position d'une porte d'injection influence la vitesse de distribution des matériaux lors du moulage. ↩

-

Comprendre comment l'utilisation de plusieurs portes peut optimiser ou compliquer le temps d'injection. ↩

-

Découvrez comment les différentes tailles de points d'injection influencent la pression requise dans les procédés de moulage par injection. ↩

-

Apprenez à optimiser la conception des composants en plastique pour l'électronique afin d'améliorer leur fonctionnalité et leur esthétique. ↩

-

Comprenez les principes fondamentaux du moulage par injection pour améliorer vos techniques de production et vos résultats. ↩

-

Découvrez pourquoi une conception efficace du système d'échappement est essentielle pour prévenir les défauts des produits moulés. ↩

-

Découvrez comment le positionnement de l'échappement influence le débit et la vitesse d'injection. ↩

-

Découvrez comment les systèmes de conduits complètent les conceptions d'échappement pour améliorer l'efficacité du moulage. ↩

-

Découvrez comment une conception stratégique des points d'injection peut améliorer l'efficacité du moulage et réduire les défauts. ↩

-

Découvrez comment l'optimisation des systèmes de canaux améliore le contrôle du flux. ↩

-

Comprendre comment la gestion de la résistance à l'air améliore les performances des moules. ↩