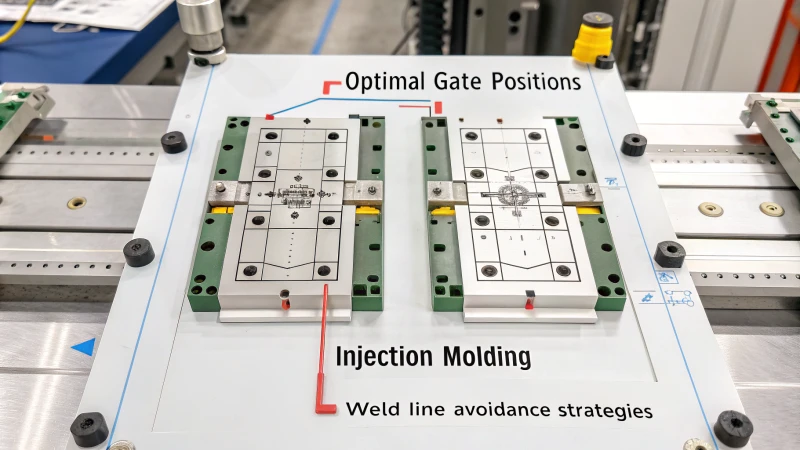

Las líneas de soldadura preocupan a todos los diseñadores de moldes. Arruinan la apariencia y la fuerza de las creaciones. El verdadero truco para detenerlos es el lugar donde se coloca la puerta.

Optimice la posición de las compuertas para evitar líneas de soldadura asegurando un flujo de material equilibrado y colocando las compuertas cerca de secciones gruesas o áreas propensas a soldarse. El posicionamiento adecuado minimiza las interrupciones del flujo, mejora la resistencia de la pieza y mejora la apariencia estética.

Recuerdo haber visto líneas de soldadura por primera vez. Aparecieron en un modelo que debía ser impecable. Mi arduo trabajo arruinado por esas líneas obstinadas fue realmente molesto. Pero como diseñador decidido, comencé a aprender sobre las posiciones de las puertas.

Colocar la puerta sabiamente realmente lo cambia todo. Por ejemplo, colocarlo en una línea de simetría de un objeto redondo ayudó a que la masa fundida se extendiera de manera uniforme y agradable. ¡No más líneas molestas! Evitar áreas importantes fue clave. Este truco me salvó cuando trabajaba en una portada transparente para un proyecto. La puerta en el borde mantenía la vista clara y sin líneas feas.

Cuando los diseños eran más complejos, el uso de varias puertas en secuencia ayudó mucho. Se siente como una música que guía. Cambiar los ángulos y el espaciado de la puerta también es importante. Evita que el material caliente se enfríe o fluya violentamente.

Aquí tienes un consejo: mantén el espesor de la pared uniforme siempre que sea posible. Suaviza el enfriamiento y la mezcla, ocultando las líneas de soldadura. Los cambios bruscos en el diseño implican volver a tener que lidiar con molestas líneas de soldadura.

Estos métodos cambiaron la forma en que trabajo en cada proyecto. Con suerte, también te ayudarán a mejorar tus diseños.

La colocación simétrica de la puerta reduce las líneas de soldadura.Verdadero

Colocar la compuerta en el eje de simetría garantiza un flujo de fusión uniforme, minimizando las líneas de soldadura.

Las puertas secuenciales aumentan la formación de líneas de soldadura.FALSO

La activación secuencial controla el flujo de fusión, lo que reduce el desorden y minimiza las líneas de soldadura.

- 1. ¿Por qué es importante la colocación simétrica de la puerta en el diseño de moldes?

- 2. ¿Cómo reducen las puertas secuenciales las líneas de soldadura en diseños de puertas múltiples?

- 3. ¿Cómo afecta el espesor de la pared al posicionamiento de la puerta?

- 4. ¿Cómo puede el ajuste de los ángulos de la puerta prevenir las líneas de soldadura?

- 5. Conclusión

¿Por qué es importante la colocación simétrica de la puerta en el diseño de moldes?

¿Alguna vez ha pensado en cómo la colocación de puertas en moldes transforma su proceso de fabricación? ¡Exploremos!

Las posiciones simétricas de las compuertas en el diseño de moldes desempeñan un papel clave en la distribución uniforme del material fundido. Esta distribución uniforme reduce defectos como las líneas de soldadura. El resultado son productos más consistentes. La dinámica de flujo adecuada es muy importante para el moldeo por inyección de primer nivel. La calidad se mantiene alta.

Mejorar el flujo con la colocación equilibrada de la compuerta

En mis años jugando con diseños de moldes, vi que la ubicación de la puerta realmente afecta la forma en que se mueve el material fundido en un molde. Imagínese verter agua en una bañera con grifos colocados al azar. ¡Sería caótico! Pero una configuración de puerta simétrica actúa como un grifo bien ubicado que distribuye la masa fundida de manera uniforme.

Estrategias de diseño de puertas

- Compuerta de un solo punto : Para productos con formas coincidentes, colocar una compuerta de un solo punto a lo largo de la línea de simetría ayuda a que la masa fundida fluya suavemente. Es como poner un peso exactamente en medio de un balancín.

- Áreas importantes a evitar : No coloque puertas cerca de áreas que deban verse bien, como partes transparentes de objetos de plástico. Esto es crucial porque las líneas de soldadura se destacan como manchas de café en una camisa blanca.

Gestión de puertas multipunto

Para moldes complejos, puede utilizar varias puertas. Es muy importante establecer el orden de inyección correcto:

- Inyección secuencial : Inicie el flujo desde la compuerta más alejada para que las corrientes se fusionen perfectamente.

- Espaciado y ángulos de las puertas : el espaciado correcto evita un enfriamiento demasiado rápido. Cambiar de ángulo hace que el flujo sea más suave, similar a dirigir un barco con cuidado.

| Parámetro | Enfoque ideal |

|---|---|

| Forma simétrica | Colocación de puerta centrada |

| Diseño de puertas múltiples | Apertura secuencial en función de la distancia. |

| Áreas críticas | Evite la proximidad de la puerta a secciones de alto rendimiento. |

Importancia del espesor de la pared

Mantener el espesor de la pared oculta incluso las líneas de soldadura. Siempre elijo lugares donde las paredes estén niveladas para que el derretimiento se una. El enfriamiento uniforme previene problemas de apariencia. Este enfoque realmente me ha ayudado a evitar problemas de que los clientes noten marcas después de la producción.

Evitar giros bruscos del flujo

Los giros repentinos en el flujo de material fundido son como giros rápidos en el tráfico. Aumentan los riesgos, creando líneas de soldadura. Colocar puertas para giros suaves mantiene el flujo fluido. Esto es vital para estructuras detalladas.

Obtenga más información sobre 1 de puerta secuencial para elementos complejos. La idea del centro geométrico 2 también ayuda a mejorar las rutas de flujo.

En conclusión, la colocación simétrica de la compuerta realmente mejora el flujo de fusión y reduce los defectos, lo que conduce a una excelente calidad del producto. Al evitar áreas clave y considerar el espesor de la pared, el éxito de este método aumenta aún más.

La colocación simétrica de la puerta reduce las líneas de soldadura.Verdadero

La colocación simétrica de las compuertas ayuda a que el material fundido fluya de manera uniforme, lo que reduce las líneas de soldadura.

Las puertas secuenciales aumentan la aparición de líneas de soldadura.FALSO

Las compuertas secuenciales controlan el orden del flujo de fusión, lo que reduce la formación de líneas de soldadura.

¿Cómo reducen las puertas secuenciales las líneas de soldadura en diseños de puertas múltiples?

¿Ha pensado alguna vez en cómo la activación secuencial cambia su proceso de moldeo por inyección?

La entrada secuencial reduce las líneas de soldadura en el moldeo por inyección de puertas múltiples al controlar cuándo y cómo se abren las puertas. Esta técnica guía el flujo de plástico fundido de forma más ordenada. Evita que los frentes de fusión se encuentren demasiado pronto. El resultado son productos más fuertes y atractivos.

El principio de la puerta secuencial

Imagínese dirigiendo un ballet de plástico caliente y fluido mientras llena un molde, con cada movimiento reflexivo y cuidadoso. La activación secuencial permite este control. Al controlar cuándo se abre cada puerta, se guía el material suavemente hacia el molde. Este proceso ordenado reduce la posibilidad de que el material choque temprano, lo que a menudo conduce a líneas de soldadura 3 .

Diseño de sistemas de puertas múltiples

Diseñar un sistema con varias puertas es como armar un rompecabezas. Cada puerta debe ubicarse en el lugar correcto para que el plástico fluya de manera uniforme. Por ejemplo, colocar una puerta en medio de un objeto redondo ayuda a que el material se distribuya uniformemente, reduciendo posibles fallas. Es muy importante mantener las puertas alejadas de los lugares donde la apariencia o la fuerza son más importantes.

| Factor de diseño | Consideración |

|---|---|

| Simetría | Alinee las compuertas con los ejes de simetría para lograr un flujo de fusión uniforme. |

| Áreas críticas | Evite colocar la puerta cerca de partes visibles o que soporten carga. |

Optimización de la dinámica del flujo

Considere ajustar la velocidad en una actuación musical: cada puerta se abre en sincronización con las demás para gestionar el flujo. Al cambiar el orden y el tiempo, se pueden planificar puntos de encuentro exactos donde las líneas de soldadura sean menos obvias o dañinas. Esta táctica funciona muy bien para artículos con formas complicadas o diferentes espesores de pared.

Aplicaciones y beneficios del mundo real

En campos como la fabricación de automóviles y la electrónica, donde la apariencia y la resistencia son muy importantes, la activación secuencial resulta increíblemente útil. Al abrir las puertas secundarias sólo cuando es necesario, las líneas de soldadura se reducen considerablemente, lo que genera artículos que no sólo parecen mejores sino que también duran mucho tiempo.

La exploración de estas técnicas proporciona información sobre cómo minimizar los defectos en los componentes plásticos 4 , mejorando tanto la eficiencia de fabricación como la calidad del producto. Las secuencias de compuerta dispuestas de forma inteligente ayudan a que los productos alcancen niveles de alta calidad, al mismo tiempo que reducen el desperdicio y ahorran costos.

El diseño simétrico de la puerta reduce las líneas de soldadura.Verdadero

La colocación simétrica de las compuertas ayuda a que el material fundido fluya de manera uniforme, minimizando las líneas de soldadura.

La entrada secuencial aumenta las líneas de soldadura en el moldeo por inyección.FALSO

La entrada secuencial controla el flujo de fusión, lo que reduce la formación de líneas de soldadura.

¿Cómo afecta el espesor de la pared al posicionamiento de la puerta?

¿Ha pensado alguna vez en cómo el espesor de las paredes de un producto podría decidir el éxito o el fracaso del proceso de moldeo por inyección?

El espesor de la pared del producto juega un papel importante en el posicionamiento de la puerta durante el moldeo por inyección. El espesor que es el mismo en todas partes ayuda a un enfriamiento uniforme. Esto optimiza el flujo de material. También reduce defectos como líneas de soldadura. Cuando el espesor varía, el relleno puede resultar ineficiente. Un llenado desigual puede provocar posibles desperfectos.

La influencia del espesor de la pared en el flujo de materiales

Recuerdo que cuando entré por primera vez en el campo del moldeo por inyección, el espesor de la pared no parecía importante. Pero a medida que aprendí más, vi su enorme impacto en el flujo de materiales. El espesor uniforme de la pared actúa como un desempeño bien coordinado, permitiendo que el material fluya suave y uniformemente en el molde. Este equilibrio reduce problemas como deformaciones o rellenos incompletos. Realmente no los quieres en tu producto final.

Importancia del espesor uniforme de la pared

Diseñar puertas en áreas con espesor de pared uniforme realmente lo cambia todo. Esta ubicación inteligente ayuda a que el material fluya de manera uniforme, reduciendo las molestas líneas de soldadura. Estas líneas pueden estropear tanto el aspecto como la solidez de un producto. Piénselo de esta manera: si controla que la masa fundida se encuentre primero en los puntos de paredes delgadas, es más probable que tenga éxito. Es una buena jugada.

| Espesor de la pared | Impacto en la posición de la puerta |

|---|---|

| Uniforme | Flujo de material constante, líneas de soldadura reducidas |

| Desigual | Velocidades de enfriamiento variables, posibles defectos |

Gestión de múltiples puertas en diseños complejos

Tratar con diseños complejos con múltiples puertas alguna vez fue intimidante, pero la configuración secuencial de las puertas hace maravillas. Al ajustar el espaciado y los ángulos para adaptarse a diferentes espesores de pared, se maneja bien el flujo de material. Se trata principalmente de controlar cómo se une la masa fundida, disminuyendo las líneas de soldadura. Muy efectivo.

Evitar giros bruscos en el flujo de fusión

Imagínese conduciendo por una carretera con curvas; Las curvas cerradas realmente pueden desviarte del camino. El flujo de fusión en el moldeo por inyección es similar. Si se colocan puertas donde ocurren curvas cerradas, el flujo puede verse interrumpido. Esto aumenta la posibilidad de que se formen líneas de soldadura. En cambio, un camino suave permite que la masa fundida fluya a través de estas áreas tranquilamente sin cambios repentinos de dirección.

Comprender estos detalles no sólo aumenta la eficiencia sino que también mejora la calidad de los productos plásticos con menos errores y mejores características de rendimiento. Considerar el espesor de la pared y la posición de la puerta en conjunto realmente optimiza los resultados de fabricación.

Para obtener más información sobre diseños de puertas múltiples y estrategias de activación secuencial, consulte este recurso sobre activación secuencial 5 .

La colocación simétrica de la puerta reduce las líneas de soldadura.Verdadero

La colocación de compuertas en ejes de simetría garantiza un flujo uniforme de la masa fundida, lo que reduce las líneas de soldadura.

El espaciado de las puertas no afecta la formación de la línea de soldadura.FALSO

Un espaciado inadecuado de las compuertas puede provocar sobreenfriamiento o trastornos del flujo, lo que provocará líneas de soldadura.

¿Cómo puede el ajuste de los ángulos de la puerta prevenir las líneas de soldadura?

¿Alguna vez has visto una pieza de plástico y has pensado que se ve mal? Esas molestas líneas de soldadura son la razón.

Cambiar los ángulos de las puertas en el moldeo por inyección probablemente reduce las líneas de soldadura al dirigir cómo se mueve el plástico fundido. Esto permite que el material se una más suavemente. El método no sólo fortalece el producto sino que muchas veces hace que luzca mejor.

El papel de los ángulos de entrada en el diseño de moldes

Recuerdo haber visto líneas de soldadura en un proyecto por primera vez. Era una pieza suave y transparente para un producto caro y esas líneas eran muy notorias. Esta experiencia me enseñó lo importantes que son los ángulos de entrada para guiar el plástico fundido en el moldeo por inyección. Ajustar estos ángulos ayuda a dirigir el material, reduciendo las intersecciones desagradables.

-

Diseños simétricos : los productos simétricos necesitan puertas en la línea de simetría para una distribución uniforme del material. Esto reduce los riesgos de las líneas de soldadura en los puntos de encuentro. Una vez trabajé en una pieza redonda donde esta táctica era crucial.

-

Evitar áreas críticas : Los productos que requieren atractivo visual o resistencia necesitan una colocación cuidadosa en la puerta para ocultar las líneas de soldadura. En los faros de los automóviles, colocar puertas en áreas invisibles las mantiene claras y fuertes.

Optimización de puertas multipunto

Manejar múltiples puertas significa secuenciarlas y orientarlas correctamente.

| Consideración | Descripción |

|---|---|

| Configuración de puerta secuencial | Abra las compuertas en un orden diseñado para controlar la convergencia del flujo. |

| Espaciado y ángulo de la puerta | Ajuste el espaciado y los ángulos para garantizar una fusión suave del material fundido. |

En un proyecto, aprendí que la fusión tangencial de fundidos reduce mucho las líneas de soldadura 6 Alinear los ángulos de la compuerta 7 con la dirección del flujo realmente mejora la calidad.

Integración de la posición de la puerta con el diseño del producto

-

Espesor de pared uniforme : Guiar los fundidos en áreas de espesor uniforme permite un enfriamiento uniforme y fusiones más suaves. Esto reduce en gran medida las líneas de soldadura.

-

Evitar giros bruscos : Evite giros bruscos del flujo de fusión ajustando las posiciones de la compuerta. Un flujo recto reduce la formación de líneas de soldadura.

En diseños complejos con diferentes espesores de pared, realmente ayuda dirigir primero la masa fundida hacia secciones más delgadas. Hacer coincidir las velocidades de fusión en todos los espesores permite una fusión ordenada y menos defectos.

Explore cómo el ajuste de los ángulos de la puerta 8 puede mejorar el diseño al comprender su efecto sobre el movimiento y la fusión del material fundido.

La colocación simétrica de la puerta reduce las líneas de soldadura.Verdadero

Colocar las compuertas simétricamente ayuda a que el material fundido se difunda uniformemente, lo que reduce el riesgo de las líneas de soldadura.

El espesor desigual de la pared aumenta la visibilidad de la línea de soldadura.Verdadero

Diferentes velocidades de enfriamiento en paredes irregulares hacen que las líneas de soldadura sean más visibles.

Conclusión

La optimización de las posiciones de las puertas en el moldeo por inyección minimiza las líneas de soldadura, mejorando la calidad del producto. Las técnicas incluyen ubicaciones simétricas, entrada secuencial y mantenimiento de un espesor de pared uniforme para un flujo de material eficiente.

-

Descubra cómo el ajuste secuencial de la puerta controla el flujo de fusión para productos complejos, mejorando la calidad del producto al reducir las líneas de soldadura. ↩

-

Descubra cómo utilizar el centro geométrico en la colocación de la compuerta mejora la distribución del material fundido y reduce los defectos. ↩

-

Descubra cómo la entrada secuencial controla con precisión el flujo de fusión para mejorar la calidad del producto al reducir las líneas de soldadura. ↩

-

Descubra cómo las industrias se benefician de la activación secuencial al producir componentes de plástico sin defectos de manera eficiente. ↩

-

La activación secuencial ayuda a gestionar el flujo de materiales de manera eficiente en diseños complejos, lo que reduce los defectos. ↩

-

Comprenda cómo los diseños de compuertas simétricos ayudan a prevenir defectos al garantizar un flujo uniforme del material fundido. ↩

-

Descubra cómo el ajuste de los ángulos de la compuerta afecta el flujo de fusión y minimiza las líneas de soldadura. ↩

-

Descubra cómo los ajustes del ángulo de la puerta mejoran el diseño del producto al reducir los defectos. ↩