Les lignes de soudure dérangent tous les concepteurs de moules. Ils ruinent l’apparence et la solidité des créations. Le véritable truc pour les arrêter est l’endroit où est placé le portail.

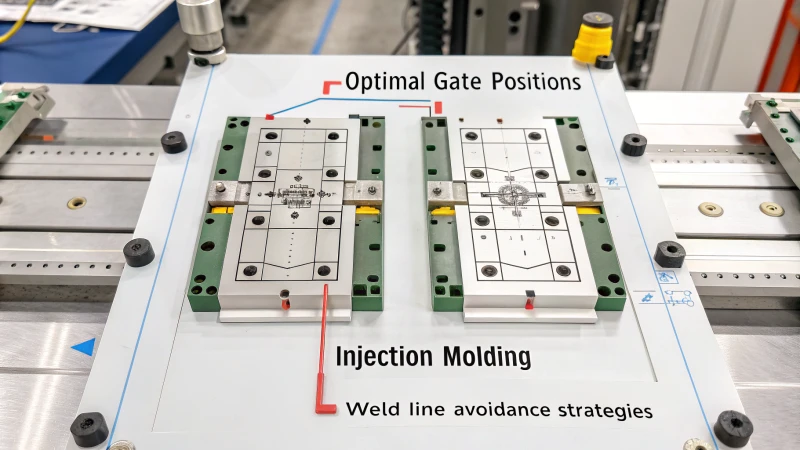

Optimisez la position des portes pour éviter les lignes de soudure en assurant un flux de matériau équilibré et en plaçant les portes à proximité de sections épaisses ou de zones sujettes aux soudures. Un positionnement correct minimise les perturbations du flux, améliore la résistance des pièces et améliore l'apparence esthétique.

Je me souviens avoir vu des lignes de soudure pour la première fois. Ils sont apparus sur un modèle qui devait être impeccable. Mon travail acharné gâché par ces répliques obstinées était vraiment ennuyeux. Mais en tant que concepteur déterminé, j'ai commencé à me renseigner sur les positions des portes.

Placer judicieusement le portail change vraiment tout. Par exemple, le placer sur une ligne de symétrie d'un objet rond a permis à la masse fondue de se propager uniformément et joliment. Fini les lignes ennuyeuses ! Il était essentiel d’éviter les zones importantes. Cette astuce m'a sauvé lorsque je travaillais sur une couverture transparente pour un projet. La porte au bord gardait la vue dégagée, sans lignes laides.

Lorsque les conceptions étaient plus complexes, l’utilisation de plusieurs portes en séquence était d’une grande aide. C’est comme guider la musique. La modification des angles et de l’espacement des portes est également importante. Il empêche le matériau chaud de refroidir ou de s'écouler de manière excessive.

Voici un conseil : gardez l'épaisseur des parois égale autant que possible. Il adoucit le refroidissement et le mélange, cachant les lignes de soudure. Les virages serrés dans la conception signifient à nouveau devoir faire face à des lignes de soudure gênantes.

Ces méthodes ont changé ma façon de travailler sur chaque projet. Espérons qu’ils contribueront également à améliorer vos conceptions.

Le placement symétrique du portail réduit les lignes de soudure.Vrai

Placer la porte sur l'axe de symétrie garantit un écoulement uniforme de la matière fondue, minimisant ainsi les lignes de soudure.

Les portes séquentielles augmentent la formation de lignes de soudure.FAUX

Le déclenchement séquentiel contrôle l'écoulement de la matière fondue, réduisant ainsi le désordre et minimisant les lignes de soudure.

- 1. Pourquoi le placement symétrique des portes est-il important dans la conception de moules ?

- 2. Comment le déclenchement séquentiel réduit-il les lignes de soudure dans les conceptions à plusieurs portes ?

- 3. Comment l’épaisseur de la paroi affecte-t-elle le positionnement du portail ?

- 4. Comment le réglage des angles des portes peut-il empêcher les lignes de soudure ?

- 5. Conclusion

Pourquoi le placement symétrique des portes est-il important dans la conception de moules ?

Avez-vous déjà pensé à la façon dont le placement des portes dans les moules transforme votre processus de fabrication ? Explorons !

Les positions symétriques des portes dans la conception des moules jouent un rôle clé dans la répartition uniforme du matériau en fusion. Cette répartition uniforme réduit les défauts tels que les lignes de soudure. Le résultat est des produits plus cohérents. Une bonne dynamique d’écoulement est très importante pour un moulage par injection de premier ordre. La qualité reste élevée.

Améliorer le flux grâce au placement équilibré des portes

Au cours de mes années passées à jouer avec la conception de moules, j'ai constaté que le placement des portes affectait réellement la manière dont le matériau fondu se déplaçait dans un moule. Imaginez verser de l’eau dans une baignoire avec des robinets placés au hasard. Ce serait chaotique ! Mais une configuration de porte symétrique agit comme un robinet bien placé qui répartit la matière fondue uniformément.

Stratégies de disposition des portes

- Porte à point unique : pour les produits aux formes assorties, placer une porte à point unique le long de la ligne de symétrie permet à la matière fondue de s'écouler en douceur. C'est comme mettre un poids exactement au milieu d'une balançoire.

- Zones importantes à éviter : Ne placez pas les barrières à proximité de zones qui doivent être belles, comme des parties transparentes d'objets en plastique. Ceci est crucial car les lignes de soudure ressortent comme des taches de café sur une chemise blanche.

Gestion des portes multipoints

Pour les moules complexes, vous pouvez utiliser plusieurs portes. Définir le bon ordre d’injection est très important :

- Injection séquentielle : démarrez le flux à partir de la porte la plus éloignée afin que les flux fusionnent parfaitement.

- Espacement et angles des portes : Un espacement correct évite un refroidissement trop rapide. Changer d'angle rend le flux plus fluide, un peu comme diriger un bateau avec précaution.

| Paramètre | Approche idéale |

|---|---|

| Forme symétrique | Placement du portail centré |

| Disposition multi-portes | Ouverture séquentielle en fonction de la distance |

| Zones critiques | Évitez la proximité des portes avec des sections à haute performance |

Importance de l’épaisseur de paroi

Le fait de conserver l’épaisseur des parois masque même les lignes de soudure. Je choisis toujours des endroits où les murs sont égaux pour que la fonte se rassemble. Un refroidissement uniforme évite les problèmes d’apparence. Cette approche m'a vraiment aidé à éviter que les clients ne remarquent des marques après la production.

Éviter les virages serrés

Les virages brusques dans le flux de fusion sont comme des virages rapides dans la circulation. Ils augmentent les risques en créant des lignes de soudure. Placer des portes pour des virages doux maintient le flux fluide. Ceci est vital pour les structures détaillées.

En savoir plus sur le paramètre de porte séquentielle 1 pour les éléments complexes. L'idée du centre géométrique 2 contribue également à améliorer les chemins d'écoulement.

En conclusion, le placement symétrique des portes améliore réellement l’écoulement de la matière fondue et réduit les défauts, conduisant à une excellente qualité de produit. En évitant les zones clés et en tenant compte de l'épaisseur des parois, le succès de cette méthode est encore accru.

Le placement symétrique du portail réduit les lignes de soudure.Vrai

Le placement symétrique des portes permet un écoulement uniforme de la fonte, réduisant ainsi les lignes de soudure.

Les portes séquentielles augmentent l’apparition des lignes de soudure.FAUX

Des portes séquentielles contrôlent l’ordre d’écoulement de la matière fondue, réduisant ainsi la formation de lignes de soudure.

Comment le déclenchement séquentiel réduit-il les lignes de soudure dans les conceptions à plusieurs portes ?

Avez-vous déjà réfléchi à la manière dont le déclenchement séquentiel modifie votre processus de moulage par injection ?

Le déclenchement séquentiel réduit les lignes de soudure dans le moulage par injection à plusieurs portes en contrôlant quand et comment les portes s'ouvrent. Cette technique guide plus proprement le flux de plastique fondu. Cela empêche les fronts de fusion de se rencontrer trop tôt. Le résultat est des produits plus solides et plus attrayants.

Le principe du déclenchement séquentiel

Imaginez-vous diriger un ballet de plastique chaud et fluide alors qu'il remplit un moule, chaque mouvement étant réfléchi et minutieux. Le déclenchement séquentiel permet ce contrôle. En gérant l'ouverture de chaque porte, on guide la matière en douceur dans le moule. Ce processus ordonné réduit le risque de collision précoce des matériaux, ce qui conduit souvent à des lignes de soudure 3 .

Conception de systèmes multi-portes

Concevoir un système avec plusieurs portes, c'est comme reconstituer un puzzle. Chaque porte doit être placée au bon endroit pour que le plastique s'écoule uniformément. Par exemple, placer une porte au milieu d’un objet rond permet au matériau de se répartir uniformément, réduisant ainsi les éventuels défauts. Il est très important d’éloigner les barrières des endroits où l’apparence ou la résistance comptent le plus.

| Facteur de conception | Considération |

|---|---|

| Symétrie | Alignez les portes avec les axes de symétrie pour un écoulement de fusion uniforme. |

| Zones critiques | Évitez de placer le portail à proximité de pièces visibles ou porteuses. |

Optimiser la dynamique des flux

Pensez à ajuster la vitesse lors d'une performance musicale : chaque porte s'ouvre en synchronisation avec les autres pour gérer le flux. En modifiant l'ordre et le calendrier, des points de rencontre précis peuvent être planifiés là où les lignes de soudure sont moins évidentes ou moins dommageables. Cette tactique fonctionne très bien pour les objets aux formes délicates ou aux épaisseurs de paroi différentes.

Applications et avantages concrets

Dans des domaines comme la construction automobile et l’électronique, où l’apparence et la solidité comptent beaucoup, le déclenchement séquentiel devient incroyablement utile. En ouvrant les portes secondaires uniquement lorsque cela est nécessaire, les lignes de soudure sont considérablement réduites, ce qui donne lieu à des articles qui non seulement semblent meilleurs, mais qui durent également très longtemps.

L'exploration de ces techniques donne un aperçu de la manière de minimiser les défauts des composants en plastique 4 , améliorant ainsi l'efficacité de la fabrication et la qualité des produits. Des séquences de portes intelligemment organisées aident les produits à atteindre des niveaux de qualité élevés tout en réduisant les déchets et en réduisant les coûts.

La disposition symétrique des portes réduit les lignes de soudure.Vrai

Le placement symétrique des portes permet un écoulement uniforme de la fonte, minimisant ainsi les lignes de soudure.

Le déclenchement séquentiel augmente les lignes de soudure dans le moulage par injection.FAUX

Le déclenchement séquentiel contrôle l’écoulement de la matière fondue, réduisant ainsi la formation de lignes de soudure.

Comment l’épaisseur de la paroi affecte-t-elle le positionnement du portail ?

Avez-vous déjà pensé à la façon dont l'épaisseur des parois d'un produit pourrait décider du succès ou de l'échec du processus de moulage par injection ?

L'épaisseur de la paroi du produit joue un rôle important dans le positionnement de la porte lors du moulage par injection. Une épaisseur identique partout contribue à un refroidissement uniforme. Cela optimise le flux de matériaux. Cela réduit également les défauts tels que les lignes de soudure. Lorsque l'épaisseur varie, le remplissage peut être inefficace. Un remplissage inégal peut entraîner d'éventuels défauts.

L'influence de l'épaisseur de paroi sur le flux de matériaux

Je me souviens que lorsque je suis entré pour la première fois dans le domaine du moulage par injection, l’épaisseur des parois ne semblait pas importante. Mais au fur et à mesure que j’en apprenais davantage, j’ai constaté son énorme impact sur le flux de matières. Une épaisseur de paroi uniforme agit comme une performance bien coordonnée, permettant au matériau de s'écouler de manière fluide et uniforme dans le moule. Cet équilibre réduit les problèmes tels que la déformation ou les remplissages incomplets. Vous n’en voulez vraiment pas dans votre produit final.

Importance d’une épaisseur de paroi uniforme

Concevoir des portails dans des zones avec une épaisseur de paroi uniforme change vraiment tout. Ce placement intelligent permet au matériau de s'écouler uniformément, réduisant ainsi les lignes de soudure gênantes. Ces lignes peuvent gâcher à la fois l’apparence et la solidité d’un produit. Pensez-y de cette façon : si vous contrôlez la fusion pour qu'elle se rencontre d'abord dans des endroits à paroi mince, le succès est plus probable. C'est une bonne décision.

| Épaisseur de paroi | Impact sur la position de la porte |

|---|---|

| Uniforme | Flux de matériaux constant, lignes de soudure réduites |

| Inégal | Vitesses de refroidissement variables, défauts potentiels |

Gestion de plusieurs portes dans des conceptions complexes

Gérer des conceptions complexes avec plusieurs portes était autrefois intimidant, mais les réglages séquentiels des portes font des merveilles. En ajustant l’espacement et les angles pour s’adapter à différentes épaisseurs de paroi, le flux de matériaux est bien géré. Il s'agit avant tout de contrôler la manière dont la matière fondue s'assemble, en réduisant les lignes de soudure. Très efficace.

Éviter les virages serrés dans l'écoulement de fusion

Imaginez conduire sur une route sinueuse ; les virages serrés peuvent vraiment vous faire dérailler. L'écoulement de la matière fondue dans le moulage par injection est similaire. Si les portes sont placées à des endroits où des virages serrés se produisent, le flux peut être perturbé. Cela augmente le risque de lignes de soudure. Au lieu de cela, un chemin lisse permet à la fonte de s'écouler calmement à travers ces zones, sans changements brusques de direction.

Comprendre ces détails augmente non seulement l'efficacité, mais améliore également la qualité des produits en plastique avec moins d'erreurs et de meilleures caractéristiques de performance. La prise en compte conjointe de l’épaisseur de la paroi et du positionnement de la porte optimise réellement les résultats de fabrication.

Pour plus d'informations sur les conceptions multi-portes et les stratégies de déclenchement séquentiel, consultez cette ressource sur le déclenchement séquentiel 5 .

Le placement symétrique du portail réduit les lignes de soudure.Vrai

Le placement des portes sur les axes de symétrie garantit un écoulement uniforme de la matière fondue, réduisant ainsi les lignes de soudure.

L'espacement des portes n'affecte pas la formation de la ligne de soudure.FAUX

Un espacement inapproprié des portes peut provoquer un refroidissement excessif ou des troubles de l'écoulement, conduisant à des lignes de soudure.

Comment le réglage des angles des portes peut-il empêcher les lignes de soudure ?

Avez-vous déjà vu un morceau de plastique et pensé qu'il n'avait pas l'air bien ? Ces lignes de soudure ennuyeuses en sont la raison.

La modification des angles de porte dans le moulage par injection réduit probablement les lignes de soudure en dirigeant la façon dont le plastique fondu se déplace. Cela permet au matériau de se joindre plus facilement. La méthode non seulement renforce le produit, mais le rend très souvent plus beau.

Le rôle des angles de porte dans la conception de moules

Je me souviens avoir repéré des lignes de soudure sur un projet pour la première fois. C’était une pièce lisse et transparente pour un produit coûteux et ces lignes étaient très visibles. Cette expérience m'a appris à quel point les angles de porte sont importants pour guider le plastique en fusion dans le moulage par injection. L'ajustement de ces angles permet de diriger le matériau, réduisant ainsi les intersections désagréables.

-

Dispositions symétriques : les produits symétriques nécessitent des portes sur la ligne de symétrie pour une répartition uniforme du matériau. Cela réduit les risques liés aux lignes de soudure aux points de rencontre. J'ai travaillé une fois sur une pièce ronde où cette tactique était cruciale.

-

Éviter les zones critiques : Les produits nécessitant un attrait visuel ou une résistance nécessitent un placement soigneux des portes pour masquer les lignes de soudure. Dans les phares des voitures, placer les portails dans des zones invisibles les maintient clairs et solides.

Optimisation des portes multipoints

Gérer plusieurs portes signifie les séquencer et les orienter correctement.

| Considération | Description |

|---|---|

| Réglage de porte séquentielle | Ouvrez les portes dans un ordre conçu pour contrôler la convergence des flux. |

| Espacement et angle des portes | Ajustez l'espacement et les angles pour garantir une fusion fluide. |

Dans un projet, j'ai appris que la fusion des fondus diminuait considérablement les lignes de soudure 6 L'alignement des angles de porte 7 avec la direction du flux améliore vraiment la qualité.

Intégration de la position du portail à la conception du produit

-

Épaisseur de paroi uniforme : le guidage des fusions dans des zones d'épaisseur uniforme permet un refroidissement uniforme et des fusions plus douces. Cela réduit considérablement les lignes de soudure.

-

Éviter les virages serrés : évitez les virages brusques du flux de fusion en ajustant les positions des portes. Un flux droit réduit la formation de lignes de soudure.

Dans les conceptions complexes avec différentes épaisseurs de paroi, il est très utile de diriger d'abord la fusion vers des sections plus fines. L'adaptation des taux de fusion sur toutes les épaisseurs permet une fusion nette et moins de défauts.

Découvrez comment l'ajustement des angles de porte 8 peut améliorer la conception en comprenant leur effet sur le mouvement et la fusion de la matière fondue.

Le placement symétrique du portail réduit les lignes de soudure.Vrai

Le placement symétrique des portes permet à la fonte de se diffuser uniformément, réduisant ainsi le risque de ligne de soudure.

Une épaisseur de paroi inégale augmente la visibilité de la ligne de soudure.Vrai

Des vitesses de refroidissement différentes dans des murs inégaux rendent les lignes de soudure plus visibles.

Conclusion

L'optimisation des positions des portes dans le moulage par injection minimise les lignes de soudure, améliorant ainsi la qualité du produit. Les techniques incluent des placements symétriques, des déclenchements séquentiels et le maintien d'une épaisseur de paroi uniforme pour un flux de matériaux efficace.

-

Découvrez comment le réglage séquentiel des portes contrôle le flux de fusion pour les produits complexes, améliorant ainsi la qualité des produits en réduisant les lignes de soudure. ↩

-

Découvrez comment l'utilisation du centre géométrique lors du placement des portes améliore la répartition de la matière fondue et réduit les défauts. ↩

-

Découvrez comment le déclenchement séquentiel contrôle avec précision le flux de fusion pour améliorer la qualité du produit en réduisant les lignes de soudure. ↩

-

Découvrez comment les industries bénéficient du déclenchement séquentiel en produisant efficacement des composants en plastique sans défauts. ↩

-

Le déclenchement séquentiel permet de gérer efficacement le flux de matériaux dans les conceptions complexes, réduisant ainsi les défauts. ↩

-

Comprenez comment les dispositions symétriques des portes aident à prévenir les défauts en garantissant un écoulement uniforme de la matière fondue. ↩

-

Découvrez comment l'ajustement des angles de porte a un impact sur l'écoulement de la matière fondue et minimise les lignes de soudure. ↩

-

Découvrez comment les ajustements de l'angle du portail améliorent la conception des produits en réduisant les défauts. ↩