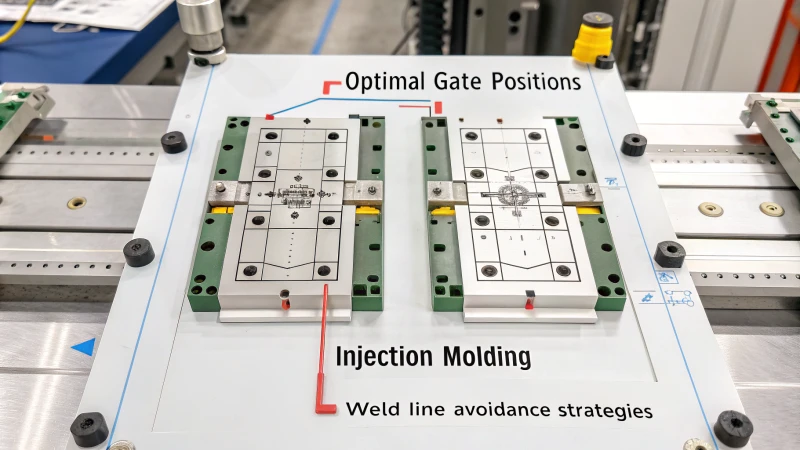

Schweißnähte bereiten jedem Formenbauer Probleme. Sie ruinieren das Aussehen und die Stärke der Schöpfungen. Der eigentliche Trick, sie aufzuhalten, ist die Stelle, an der das Tor platziert ist.

Optimieren Sie die Anschnittposition, um Schweißnähte zu vermeiden, indem Sie für einen ausgewogenen Materialfluss sorgen und Anschnitte in der Nähe dicker Abschnitte oder schweißanfälliger Bereiche platzieren. Durch die richtige Positionierung werden Strömungsstörungen minimiert, die Teilefestigkeit erhöht und das kosmetische Erscheinungsbild verbessert.

Ich erinnere mich, dass ich zum ersten Mal Schweißnähte gesehen habe. Sie erschienen auf einem Modell, das makellos sein musste. Meine harte Arbeit, die durch diese hartnäckigen Zeilen verdorben wurde, war wirklich nervig. Aber als entschlossener Designer begann ich, etwas über Torpositionen zu lernen.

Das kluge Platzieren des Tores verändert wirklich alles. Wenn Sie es beispielsweise auf die Symmetrielinie eines runden Gegenstands legen, verteilt sich die Schmelze gleichmäßig und schön. Keine lästigen Zeilen mehr! Wichtig war, wichtige Bereiche zu meiden. Dieser Trick hat mich gerettet, als ich an einer durchsichtigen Abdeckung für ein Projekt gearbeitet habe. Das Tor am Rand sorgte für freie Sicht ohne hässliche Linien.

Bei komplexeren Designs war die Verwendung mehrerer Tore nacheinander sehr hilfreich. Es fühlt sich an, als würde man Musik leiten. Auch das Ändern von Anschnittwinkeln und -abständen ist wichtig. Es verhindert, dass das heiße Material abkühlt oder wild fließt.

Hier ist ein Tipp: Halten Sie die Wandstärke nach Möglichkeit gleichmäßig. Es glättet das Abkühlen und Mischen und verdeckt Bindenähte. Scharfe Wendungen im Design bedeuten erneut, dass man mit lästigen Bindenähten zu kämpfen hat.

Diese Methoden haben die Art und Weise verändert, wie ich an jedem Projekt arbeite. Hoffentlich helfen sie auch wirklich dabei, Ihre Designs zu verbessern.

Durch die symmetrische Anschnittplatzierung werden Schweißnähte reduziert.WAHR

Durch die Platzierung des Angusses auf der Symmetrieachse wird ein gleichmäßiger Schmelzefluss gewährleistet und Bindenähte minimiert.

Sequentielle Anschnitte erhöhen die Bildung von Bindenähten.FALSCH

Sequentielles Anspritzen kontrolliert den Schmelzfluss, reduziert Unordnung und minimiert Bindenähte.

- 1. Warum ist die symmetrische Anschnittplatzierung bei der Formenkonstruktion wichtig?

- 2. Wie reduziert sequenzielles Anspritzen Schweißnähte in Designs mit mehreren Anschnitten?

- 3. Wie wirkt sich die Wandstärke auf die Torpositionierung aus?

- 4. Wie kann die Anpassung der Torwinkel Schweißnähte verhindern?

- 5. Abschluss

Warum ist die symmetrische Anschnittplatzierung bei der Formenkonstruktion wichtig?

Haben Sie jemals darüber nachgedacht, wie die Platzierung von Anschnitten in Formen Ihren Fertigungsprozess verändert? Lasst uns erkunden!

Symmetrische Anschnittpositionen bei der Formkonstruktion spielen eine Schlüsselrolle für die gleichmäßige Verteilung des geschmolzenen Materials. Diese gleichmäßige Verteilung reduziert Fehler wie Bindenähte. Das Ergebnis sind konsistentere Produkte. Die richtige Fließdynamik ist für erstklassiges Spritzgießen von großer Bedeutung. Die Qualität bleibt hoch.

Verbesserung des Durchflusses durch ausgewogene Gate-Platzierung

In den Jahren, in denen ich mit Formkonstruktionen experimentiert habe, habe ich gesehen, dass die Platzierung der Anschnitte einen großen Einfluss darauf hat, wie sich geschmolzenes Material in einer Form bewegt. Stellen Sie sich vor, Sie gießen Wasser in eine Badewanne, deren Wasserhähne willkürlich angeordnet sind. Es wäre chaotisch! Ein symmetrischer Anschnittaufbau wirkt jedoch wie ein gut platzierter Hahn, der die Schmelze gleichmäßig verteilt.

Gate-Layout-Strategien

- Einpunktanguss : Bei Produkten mit passenden Formen trägt die Platzierung eines Einpunktangusses entlang der Symmetrielinie dazu bei, dass die Schmelze reibungslos fließt. Es ist, als würde man ein Gewicht genau in die Mitte einer Wippe legen.

- Wichtige Bereichsvermeidung : Platzieren Sie Tore nicht in der Nähe von Bereichen, die schön aussehen müssen, wie z. B. durchsichtige Teile von Plastikgegenständen. Dies ist von entscheidender Bedeutung, da Schweißnähte wie Kaffeeflecken auf einem weißen Hemd hervorstechen.

Verwalten von Multi-Point-Gates

Für komplexe Formen können Sie mehrere Anschnitte verwenden. Die richtige Einspritzreihenfolge ist sehr wichtig:

- Sequentielle Injektion : Beginnen Sie mit dem Fluss am entferntesten Tor, sodass die Ströme sauber zusammengeführt werden.

- Angussabstände und -winkel : Der richtige Abstand verhindert ein zu schnelles Abkühlen. Durch die Änderung des Winkels wird die Strömung gleichmäßiger, ähnlich wie beim vorsichtigen Steuern eines Bootes.

| Parameter | Idealer Ansatz |

|---|---|

| Symmetrische Form | Zentrierte Torplatzierung |

| Multi-Gate-Layout | Sequentielles Öffnen basierend auf der Entfernung |

| Kritische Bereiche | Vermeiden Sie Tornähe zu Hochleistungsabschnitten |

Bedeutung der Wandstärke

Durch die Beibehaltung der Wandstärke werden Bindenähte gleichmäßig verdeckt. Ich wähle immer Orte aus, an denen die Wände eben sind, damit die Schmelze zusammenfließen kann. Eine gleichmäßige Kühlung verhindert optische Probleme. Dieser Ansatz hat mir wirklich geholfen, Ärger zu vermeiden, weil Kunden nach der Produktion Spuren bemerken.

Vermeiden Sie scharfe Strömungskurven

Plötzliche Wendungen im Schmelzfluss sind wie schnelle Wendungen im Verkehr. Sie erhöhen das Risiko und erzeugen Schweißnähte. Durch die Platzierung von Toren für sanfte Kurven bleibt der Fluss reibungslos. Dies ist für detaillierte Strukturen von entscheidender Bedeutung.

Erfahren Sie mehr über die sequentielle Gate-Einstellung 1 für komplexe Elemente. Die Idee des geometrischen Zentrums 2 trägt auch zur Verbesserung der Strömungswege bei.

Zusammenfassend lässt sich sagen, dass die symmetrische Anschnittplatzierung den Schmelzfluss wirklich verbessert und Fehler reduziert, was zu einer hervorragenden Produktqualität führt. Durch die Vermeidung von Schlüsselstellen und die Berücksichtigung der Wandstärke wird der Erfolg dieser Methode zusätzlich gesteigert.

Durch die symmetrische Anschnittplatzierung werden Schweißnähte reduziert.WAHR

Die symmetrische Anordnung der Anschnitte sorgt für einen gleichmäßigen Schmelzfluss und reduziert die Schweißnähte.

Sequentielle Anschnitte erhöhen das Auftreten von Bindenähten.FALSCH

Sequentielle Anschnitte steuern die Reihenfolge des Schmelzflusses und reduzieren so die Bildung von Bindenähten.

Wie reduziert sequenzielles Anspritzen Schweißnähte in Designs mit mehreren Anschnitten?

Haben Sie schon einmal darüber nachgedacht, wie das sequentielle Anspritzen Ihren Spritzgussprozess verändert?

Sequentielle Anschnitte verringern Bindenähte beim Spritzgießen mit mehreren Anschnitten, indem sie steuern, wann und wie sich Anschnitte öffnen. Diese Technik leitet den geschmolzenen Kunststofffluss sauberer. Es verhindert, dass sich die Schmelzfronten zu früh treffen. Das Ergebnis sind stärkere und attraktivere Produkte.

Das Prinzip des sequentiellen Gatings

Stellen Sie sich vor, Sie leiten ein Ballett aus heißem, fließendem Kunststoff, der eine Form füllt, wobei jede Bewegung bedacht und vorsichtig ist. Sequentielles Gating ermöglicht diese Steuerung. Indem man steuert, wann sich jedes Tor öffnet, leitet man das Material reibungslos in die Form. Dieser geordnete Prozess verringert die Wahrscheinlichkeit, dass das Material frühzeitig zusammenstößt, was häufig zu unerwünschten Schweißnähten 3 .

Entwerfen von Multi-Gate-Systemen

Der Entwurf eines Systems mit mehreren Toren fühlt sich an, als würde man ein Puzzle zusammensetzen. Damit der Kunststoff gleichmäßig fließt, muss jedes Tor an der richtigen Stelle sitzen. Wenn Sie beispielsweise einen Anschnitt in der Mitte eines runden Objekts anbringen, verteilt sich das Material gleichmäßiger und verhindert so mögliche Fehler. Es ist wirklich wichtig, Tore von Stellen fernzuhalten, an denen Aussehen oder Stärke am wichtigsten sind.

| Designfaktor | Rücksichtnahme |

|---|---|

| Symmetrie | Richten Sie die Anschnitte an den Symmetrieachsen aus, um einen gleichmäßigen Schmelzefluss zu gewährleisten. |

| Kritische Bereiche | Vermeiden Sie die Platzierung des Tors in der Nähe sichtbarer oder tragender Teile. |

Optimierung der Strömungsdynamik

Erwägen Sie, die Geschwindigkeit einer Musikdarbietung anzupassen – jedes Tor öffnet sich synchron mit den anderen, um den Fluss zu steuern. Durch Ändern der Reihenfolge und des Zeitpunkts können genaue Treffpunkte geplant werden, an denen Bindenähte weniger offensichtlich oder schädlich sind. Diese Taktik eignet sich sehr gut für Gegenstände mit kniffligen Formen oder unterschiedlichen Wandstärken.

Praxisnahe Anwendungen und Vorteile

In Bereichen wie der Automobilherstellung und der Elektronik, in denen Aussehen und Stärke eine große Rolle spielen, ist das sequentielle Gating unglaublich hilfreich. Durch das Öffnen sekundärer Tore nur bei Bedarf werden Schweißnähte erheblich reduziert, was zu Artikeln führt, die nicht nur besser aussehen, sondern auch sehr lange halten.

Die Erforschung dieser Techniken liefert Einblicke in die Minimierung von Fehlern in Kunststoffkomponenten 4 und verbessert so sowohl die Fertigungseffizienz als auch die Produktqualität. Intelligente Anschnittsequenzen tragen dazu bei, dass die Produkte ein hohes Qualitätsniveau erreichen und gleichzeitig den Abfall reduzieren und Kosten sparen.

Die symmetrische Anschnittanordnung reduziert Schweißnähte.WAHR

Die symmetrische Anordnung der Anschnitte sorgt für einen gleichmäßigen Schmelzfluss und minimiert Bindenähte.

Sequentielles Anspritzen erhöht die Bindenähte beim Spritzgießen.FALSCH

Sequentielles Anspritzen kontrolliert den Schmelzfluss und reduziert die Bildung von Bindenähten.

Wie wirkt sich die Wandstärke auf die Torpositionierung aus?

Haben Sie jemals darüber nachgedacht, wie die Wandstärke eines Produkts über Erfolg oder Misserfolg des Spritzgussprozesses entscheiden könnte?

Die Wandstärke des Produkts spielt eine wichtige Rolle bei der Anschnittpositionierung beim Spritzgießen. Eine durchgehend gleiche Dicke trägt zu einer gleichmäßigen Kühlung bei. Dadurch wird der Materialfluss optimiert. Es reduziert auch Fehler wie Bindenähte. Wenn die Dicke variiert, ist das Füllen möglicherweise ineffizient. Eine ungleichmäßige Befüllung kann zu möglichen Mängeln führen.

Der Einfluss der Wandstärke auf den Materialfluss

Ich erinnere mich, als ich zum ersten Mal in den Bereich des Spritzgießens einstieg, schien die Wandstärke unwichtig zu sein. Aber als ich mehr erfuhr, erkannte ich die enormen Auswirkungen auf den Materialfluss. Eine gleichmäßige Wandstärke wirkt wie eine gut koordinierte Leistung und ermöglicht einen reibungslosen und gleichmäßigen Materialfluss in der Form. Dieses Gleichgewicht reduziert Probleme wie Verzug oder unvollständige Füllungen. Sie möchten diese wirklich nicht in Ihrem Endprodukt haben.

Bedeutung einer gleichmäßigen Wandstärke

Die Gestaltung von Toren in Bereichen mit gleichmäßiger Wandstärke verändert wirklich alles. Diese intelligente Platzierung trägt dazu bei, dass das Material gleichmäßig fließt und störende Bindenähte vermieden werden. Diese Linien können sowohl das Aussehen als auch die Festigkeit eines Produkts beeinträchtigen. Stellen Sie sich das so vor: Wenn Sie die Schmelze so steuern, dass sie sich zuerst an dünnwandigen Stellen trifft, ist der Erfolg wahrscheinlicher. Das ist ein guter Schachzug.

| Wandstärke | Auswirkungen auf die Torposition |

|---|---|

| Uniform | Gleichmäßiger Materialfluss, reduzierte Bindenähte |

| Ungleichmäßig | Variable Abkühlraten, mögliche Defekte |

Verwalten mehrerer Tore in komplexen Designs

Der Umgang mit komplexen Designs mit mehreren Gates war früher einschüchternd, aber sequenzielle Gate-Einstellungen wirken Wunder. Durch die Anpassung von Abständen und Winkeln an unterschiedliche Wandstärken wird der Materialfluss gut gehandhabt. Es geht vor allem darum, das Zusammenkommen der Schmelze zu kontrollieren und Bindenähte zu verringern. Sehr effektiv.

Scharfe Wendungen im Schmelzefluss vermeiden

Stellen Sie sich eine Fahrt auf einer kurvigen Straße vor; Scharfe Kurven können einen wirklich aus der Spur bringen. Der Schmelzefluss beim Spritzgießen ist ähnlich. Wenn Tore dort platziert werden, wo es zu scharfen Kurven kommt, kann der Fluss gestört werden. Dies erhöht die Wahrscheinlichkeit von Schweißnähten. Stattdessen lässt ein glatter Weg die Schmelze ruhig und ohne plötzliche Richtungsänderungen durch diese Bereiche fließen.

Das Verständnis dieser Details steigert nicht nur die Effizienz, sondern verbessert auch die Qualität von Kunststoffprodukten mit weniger Fehlern und besseren Leistungsmerkmalen. Die gemeinsame Berücksichtigung von Wandstärke und Anschnittpositionierung optimiert die Fertigungsergebnisse erheblich.

Weitere Einblicke in Multi-Gate-Designs und sequentielle Gating-Strategien finden Sie in dieser Ressource zum sequentiellen Gating 5 .

Durch die symmetrische Anschnittplatzierung werden Schweißnähte reduziert.WAHR

Durch die Platzierung der Anschnitte auf Symmetrieachsen wird ein gleichmäßiger Schmelzefluss gewährleistet und Bindenähte reduziert.

Der Angussabstand hat keinen Einfluss auf die Bildung der Bindenaht.FALSCH

Ein falscher Angussabstand kann zu Überkühlung oder Strömungsstörungen führen, was zu Schweißnähten führt.

Wie kann die Anpassung der Torwinkel Schweißnähte verhindern?

Haben Sie jemals ein Plastikteil gesehen und gedacht, dass es nicht aussieht? Der Grund dafür sind die lästigen Schweißnähte.

Das Ändern der Angusswinkel beim Spritzgießen verringert wahrscheinlich die Bindenähte, indem es die Bewegung des geschmolzenen Kunststoffs steuert. Dadurch lässt sich das Material reibungsloser verbinden. Die Methode stärkt das Produkt nicht nur, sondern lässt es oft auch besser aussehen.

Die Rolle von Anschnittwinkeln beim Formenbau

Ich erinnere mich, dass ich zum ersten Mal Schweißnähte bei einem Projekt entdeckt habe. Für ein teures Produkt war es ein glattes, durchsichtiges Stück, und die Linien waren sehr auffällig. Diese Erfahrung hat mich gelehrt, wie wichtig Angusswinkel für die Führung von geschmolzenem Kunststoff beim Spritzgießen sind. Die Anpassung dieser Winkel hilft, das Material zu lenken und unangenehme Kreuzungen zu vermeiden.

-

Symmetrische Anordnungen : Symmetrische Produkte benötigen Anschnitte auf der Symmetrielinie, um eine gleichmäßige Materialverteilung zu gewährleisten. Dies verringert die Gefahr von Schweißnähten an den Verbindungspunkten. Ich habe einmal an einem runden Stück gearbeitet, bei dem diese Taktik entscheidend war.

-

Vermeidung kritischer Bereiche : Produkte, die optisch ansprechend oder robust sein müssen, erfordern eine sorgfältige Anschnittplatzierung, um Schweißnähte zu verbergen. Bei Autoscheinwerfern sorgt die Platzierung von Blenden in unsichtbaren Bereichen dafür, dass sie klar und stark bleiben.

Optimierung von Mehrpunkttoren

Der Umgang mit mehreren Toren erfordert die korrekte Reihenfolge und Ausrichtung.

| Rücksichtnahme | Beschreibung |

|---|---|

| Sequentielle Gate-Einstellung | Öffnen Sie die Tore in einer bestimmten Reihenfolge, um die Flusskonvergenz zu kontrollieren. |

| Torabstand und Winkel | Passen Sie Abstände und Winkel an, um eine reibungslose Verschmelzung der Schmelze zu gewährleisten. |

Bei einem Projekt habe ich gelernt, dass das tangentiale Zusammenführen von Schmelzen die Bindenähte 6 stark verringert. Durch die Ausrichtung der Anschnittwinkel 7 auf die Strömungsrichtung wird die Qualität erheblich verbessert.

Integration der Gate-Position in das Produktdesign

-

Gleichmäßige Wandstärke : Die Führung von Schmelzen in Bereichen mit gleichmäßiger Dicke ermöglicht eine gleichmäßigere Abkühlung und glattere Übergänge. Dadurch werden Bindenähte deutlich reduziert.

-

Scharfe Kurven vermeiden : Vermeiden Sie scharfe Wendungen des Schmelzflusses, indem Sie die Anschnittpositionen anpassen. Eine gerade Strömung reduziert die Bildung von Bindenähten.

Bei komplexen Konstruktionen mit unterschiedlichen Wandstärken ist es sehr hilfreich, die Schmelze zunächst in dünnere Abschnitte zu leiten. Die Anpassung der Schmelzraten über die Dicke hinweg ermöglicht eine saubere Verschmelzung und weniger Defekte.

Entdecken Sie, wie die Anpassung der Angusswinkel 8 das Design verbessern kann, indem Sie deren Auswirkungen auf die Bewegung und Verschmelzung der Schmelze verstehen.

Durch die symmetrische Anschnittplatzierung werden Schweißnähte reduziert.WAHR

Durch die symmetrische Anordnung der Anschnitte verteilt sich die Schmelze gleichmäßig und verringert so das Risiko von Bindenähten.

Eine ungleichmäßige Wandstärke erhöht die Sichtbarkeit der Schweißnaht.WAHR

Unterschiedliche Abkühlraten in unebenen Wänden machen Bindenähte deutlicher sichtbar.

Abschluss

Durch die Optimierung der Angusspositionen beim Spritzgießen werden Bindenähte minimiert und die Produktqualität verbessert. Zu den Techniken gehören symmetrische Platzierungen, sequentielle Anschnitte und die Aufrechterhaltung einer gleichmäßigen Wandstärke für einen effizienten Materialfluss.

-

Erfahren Sie, wie die sequentielle Anschnitteinstellung den Schmelzfluss für komplexe Produkte steuert und die Produktqualität durch die Reduzierung von Bindenähten verbessert. ↩

-

Entdecken Sie, wie die Verwendung der geometrischen Mitte bei der Angussplatzierung die Schmelzeverteilung verbessert und Fehler reduziert. ↩

-

Entdecken Sie, wie die sequentielle Anspritzung den Schmelzefluss präzise steuert, um die Produktqualität durch die Reduzierung von Bindenähten zu verbessern. ↩

-

Erfahren Sie, wie Branchen von der sequentiellen Anspritzung profitieren, indem sie fehlerfreie Kunststoffkomponenten effizient herstellen. ↩

-

Sequentielle Anschnitte helfen dabei, den Materialfluss bei komplexen Konstruktionen effizient zu steuern und Fehler zu reduzieren. ↩

-

Verstehen Sie, wie symmetrische Angussanordnungen dazu beitragen, Fehler zu vermeiden, indem sie einen gleichmäßigen Schmelzefluss gewährleisten. ↩

-

Erfahren Sie, wie sich die Anpassung der Angusswinkel auf den Schmelzfluss auswirkt und Bindenähte minimiert. ↩

-

Entdecken Sie, wie Anschnittwinkelanpassungen das Produktdesign verbessern, indem sie Fehler reduzieren. ↩