As linhas de solda incomodam todos os projetistas de moldes. Elas comprometem a aparência e a resistência das criações. O segredo para evitá-las está no ponto de injeção.

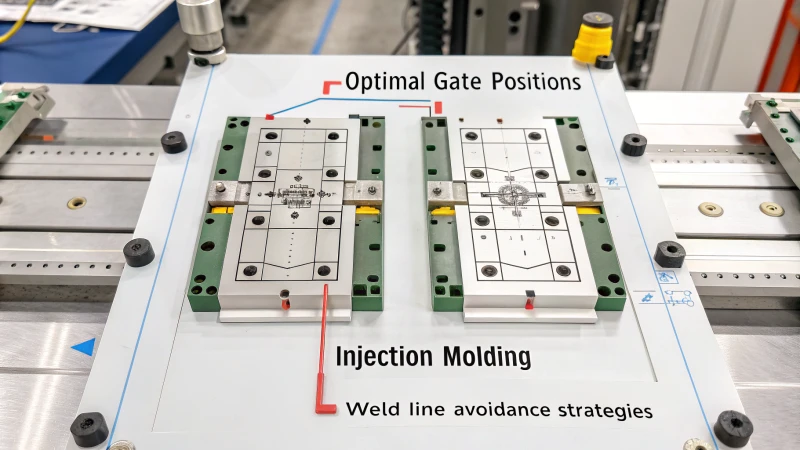

Otimize o posicionamento dos pontos de injeção para evitar linhas de solda, garantindo um fluxo de material equilibrado e posicionando-os próximos a seções espessas ou áreas propensas à soldagem. O posicionamento adequado minimiza interrupções no fluxo, aumenta a resistência da peça e melhora o acabamento estético.

Lembro-me de ter visto linhas de solda pela primeira vez. Elas apareceram em um modelo que precisava ser impecável. Meu trabalho árduo arruinado por aquelas linhas teimosas foi realmente irritante. Mas, como um designer determinado, comecei a aprender sobre posições de injeção.

Posicionar o ponto de solda de forma inteligente realmente faz toda a diferença. Por exemplo, colocá-lo em uma linha de simetria de um objeto redondo ajudou o material a se espalhar de maneira uniforme e agradável. Adeus, linhas indesejadas! Evitar áreas importantes foi fundamental. Esse truque me salvou quando trabalhei em uma capa transparente para um projeto. O ponto de solda na borda manteve a visão clara, sem linhas feias.

Quando os projetos eram mais complexos, usar vários gates em sequência ajudava muito. É como guiar uma música. Alterar os ângulos e o espaçamento dos gates também é importante. Isso impede que o material quente esfrie ou flua descontroladamente.

Uma dica: mantenha a espessura da parede uniforme sempre que possível. Isso facilita o resfriamento e a mistura, disfarçando as linhas de solda. Curvas acentuadas no projeto significam ter que lidar novamente com as linhas de solda incômodas.

Esses métodos mudaram a forma como trabalho em todos os projetos. Espero que eles também ajudem a melhorar seus projetos.

O posicionamento simétrico dos portões reduz as linhas de solda.Verdadeiro

Posicionar o ponto de injeção no eixo de simetria garante um fluxo uniforme do material fundido, minimizando as linhas de solda.

A utilização de comportas sequenciais aumenta a formação da linha de solda.Falso

O controle sequencial do fluxo de material fundido reduz a desordem e minimiza as linhas de solda.

- 1. Por que o posicionamento simétrico dos pontos de injeção é importante no projeto de moldes?

- 2. Como o controle sequencial de injeção reduz as linhas de solda em projetos com múltiplas entradas?

- 3. Como a espessura da parede afeta o posicionamento do portão?

- 4. Como o ajuste dos ângulos de abertura pode prevenir linhas de solda?

- 5. Conclusão

Por que o posicionamento simétrico dos pontos de injeção é importante no projeto de moldes?

Você já parou para pensar em como a inserção de canais de injeção em moldes transforma seu processo de fabricação? Vamos explorar!

O posicionamento simétrico dos pontos de injeção no projeto do molde desempenha um papel fundamental na distribuição uniforme do material fundido. Essa distribuição uniforme reduz defeitos como linhas de solda, resultando em produtos mais consistentes. Uma dinâmica de fluxo adequada é crucial para a moldagem por injeção de alta qualidade, mantendo um alto padrão de qualidade.

Melhorando o fluxo com o posicionamento equilibrado das comportas

Ao longo dos meus anos trabalhando com projetos de moldes, percebi que o posicionamento dos pontos de injeção realmente afeta a forma como o material derretido se move dentro do molde. Imagine despejar água em uma banheira com torneiras colocadas aleatoriamente. Seria um caos! Mas um sistema de injeção simétrico age como uma torneira bem posicionada, que espalha o material derretido uniformemente.

Estratégias de layout de portões

- Injeção de Ponto Único : Para produtos com formatos correspondentes, posicionar uma injeção de ponto único ao longo da linha de simetria ajuda o metal fundido a fluir suavemente. É como colocar um peso exatamente no meio de uma gangorra.

- Áreas Importantes a Evitar : Não instale portões perto de áreas que precisam ter uma aparência impecável, como partes transparentes de objetos de plástico. Isso é crucial porque as linhas de solda ficam muito visíveis, como manchas de café em uma camisa branca.

Gerenciamento de Portões Multiponto

Para moldes complexos, você pode usar vários pontos de injeção. Definir a ordem de injeção correta é muito importante:

- Injeção Sequencial : Inicie o fluxo a partir do portão mais distante para que os fluxos se unam de forma organizada.

- Espaçamento e ângulos das comportas : O espaçamento correto evita o resfriamento muito rápido. Alterar os ângulos torna o fluxo mais suave, semelhante a manobrar um barco com cuidado.

| Parâmetro | Abordagem ideal |

|---|---|

| Forma simétrica | posicionamento centralizado do portão |

| Layout de Múltiplos Portões | Abertura sequencial baseada na distância |

| Áreas Críticas | Evite a proximidade do portão às seções de alto desempenho |

Importância da espessura da parede

Manter a espessura da parede uniforme ajuda a disfarçar as linhas de solda. Sempre escolho locais onde as paredes são uniformes para que o material fundido se una. O resfriamento uniforme evita problemas estéticos. Essa abordagem realmente me ajudou a evitar problemas com clientes que notam marcas após a produção.

Evitando curvas acentuadas no fluxo

Mudanças repentinas no fluxo de material fundido são como curvas rápidas no trânsito. Elas aumentam os riscos, criando linhas de solda. A instalação de comportas para curvas suaves mantém o fluxo contínuo. Isso é vital para estruturas detalhadas.

Saiba mais sobre a configuração sequencial de portas 1 para itens complexos. A ideia do centro geométrico 2 também ajuda a melhorar os caminhos de fluxo.

Em conclusão, o posicionamento simétrico dos pontos de injeção realmente melhora o fluxo do material fundido e reduz defeitos, resultando em excelente qualidade do produto. Ao evitar áreas críticas e considerar a espessura da parede, o sucesso desse método é ainda maior.

O posicionamento simétrico dos portões reduz as linhas de solda.Verdadeiro

O posicionamento simétrico dos canais de alimentação ajuda no fluxo uniforme do material fundido, reduzindo as linhas de solda.

A utilização de comportas sequenciais aumenta a ocorrência de linhas de solda.Falso

Portões sequenciais controlam a ordem do fluxo de material fundido, reduzindo a formação de linhas de solda.

Como o controle sequencial de injeção reduz as linhas de solda em projetos com múltiplas entradas?

Você já parou para pensar em como o sistema de injeção sequencial altera o processo de moldagem por injeção?

O controle sequencial de canais de injeção diminui as linhas de solda na moldagem por injeção com múltiplos canais, controlando quando e como os canais se abrem. Essa técnica guia o fluxo de plástico fundido de forma mais precisa, impedindo que as frentes de fusão se encontrem prematuramente. O resultado são produtos mais resistentes e com melhor acabamento.

O Princípio do Controle Sequencial

Imagine-se regendo um balé de plástico quente e fluido enquanto ele preenche um molde, cada movimento preciso e cuidadoso. O sistema de injeção sequencial permite esse controle. Ao controlar o momento de abertura de cada canal, o material é guiado suavemente para dentro do molde. Esse processo ordenado reduz a probabilidade de colisões prematuras do material, que frequentemente levam àquelas linhas de solda indesejadas³ .

Projeto de sistemas com múltiplas portas

Projetar um sistema com vários pontos de injeção é como montar um quebra-cabeça. Cada ponto de injeção precisa estar no lugar certo para que o plástico flua uniformemente. Por exemplo, colocar um ponto de injeção no meio de um objeto redondo ajuda o material a se espalhar de maneira uniforme, reduzindo possíveis imperfeições. É muito importante manter os pontos de injeção longe de locais onde a estética ou a resistência são cruciais.

| Fator de projeto | Consideração |

|---|---|

| Simetria | Alinhe os canais de alimentação com os eixos de simetria para um fluxo de material fundido uniforme. |

| Áreas Críticas | Evite posicionar o portão perto de partes visíveis ou estruturais. |

Otimizando a dinâmica do fluxo

Considere ajustar a velocidade em uma apresentação musical – cada portão abre em sincronia com os outros para controlar o fluxo. Ao alterar a ordem e o tempo, é possível planejar pontos de encontro exatos onde as linhas de solda sejam menos visíveis ou prejudiciais. Essa tática funciona muito bem para itens com formatos complexos ou espessuras de parede diferentes.

Aplicações e benefícios no mundo real

Em setores como a indústria automobilística e a eletrônica, onde a aparência e a resistência são cruciais, a alimentação sequencial torna-se extremamente útil. Ao abrir os canais secundários somente quando necessário, as linhas de solda são significativamente reduzidas, resultando em peças não apenas com melhor aparência, mas também com maior durabilidade.

A exploração dessas técnicas proporciona insights sobre como minimizar defeitos em componentes plásticos 4 , aprimorando tanto a eficiência de fabricação quanto a qualidade do produto. Sequências de injeção inteligentemente planejadas ajudam os produtos a atingirem altos níveis de qualidade, reduzindo o desperdício e economizando custos.

O layout simétrico dos portões reduz as linhas de solda.Verdadeiro

O posicionamento simétrico dos canais de alimentação ajuda a distribuir o metal fundido uniformemente, minimizando as linhas de solda.

O sistema de canais de alimentação sequenciais aumenta as linhas de solda na moldagem por injeção.Falso

O controle sequencial do fluxo de material fundido reduz a formação de linhas de solda.

Como a espessura da parede afeta o posicionamento do portão?

Você já parou para pensar em como a espessura das paredes de um produto pode determinar o sucesso ou o fracasso do processo de moldagem por injeção?

A espessura da parede do produto desempenha um papel importante no posicionamento do ponto de injeção durante a moldagem por injeção. Uma espessura uniforme em toda a peça contribui para um resfriamento homogêneo, otimizando o fluxo do material e reduzindo defeitos como linhas de solda. Quando a espessura varia, o preenchimento pode se tornar ineficiente e, consequentemente, causar falhas.

A influência da espessura da parede no fluxo de material

Lembro-me de quando entrei no campo da moldagem por injeção, a espessura da parede parecia irrelevante. Mas, à medida que aprendi mais, percebi seu enorme impacto no fluxo do material. Uma espessura de parede uniforme age como uma performance bem coordenada, permitindo que o material flua de forma suave e homogênea no molde. Esse equilíbrio reduz problemas como deformações ou preenchimentos incompletos. Certamente, você não quer esses problemas no seu produto final.

Importância da espessura uniforme da parede

Projetar pontos de injeção em áreas com espessura de parede uniforme realmente faz toda a diferença. Esse posicionamento inteligente ajuda o material a fluir de maneira uniforme, reduzindo as linhas de solda indesejáveis. Essas linhas podem comprometer tanto a aparência quanto a resistência do produto. Pense da seguinte forma: se você controlar a fusão para que ela se encontre primeiro nos pontos de parede fina, a probabilidade de sucesso aumenta. É uma ótima estratégia.

| Espessura da Parede | Impacto na posição do portão |

|---|---|

| Uniforme | Fluxo de material consistente, linhas de solda reduzidas |

| Desigual | Taxas de resfriamento variáveis, defeitos potenciais |

Gerenciando múltiplos portões em projetos complexos

Lidar com projetos complexos com múltiplas entradas de injeção já foi intimidante, mas o ajuste sequencial dessas entradas faz maravilhas. Ao ajustar o espaçamento e os ângulos para se adequar a diferentes espessuras de parede, o fluxo de material é controlado com eficiência. Trata-se, essencialmente, de controlar a forma como o material fundido se une, reduzindo as linhas de solda. Muito eficaz.

Evitando mudanças bruscas no fluxo de fusão

Imagine dirigir em uma estrada sinuosa; curvas fechadas podem realmente te tirar da trajetória. O fluxo de material fundido na moldagem por injeção é semelhante. Se os pontos de injeção forem colocados onde ocorrem curvas acentuadas, o fluxo pode ser interrompido. Isso aumenta a probabilidade de linhas de solda. Em vez disso, um caminho suave permite que o material fundido flua por essas áreas de forma tranquila, sem mudanças bruscas de direção.

Compreender esses detalhes não só aumenta a eficiência, como também melhora a qualidade dos produtos plásticos, com menos erros e melhores características de desempenho. Considerar a espessura da parede e o posicionamento do ponto de injeção em conjunto otimiza significativamente os resultados da fabricação.

Para obter mais informações sobre projetos de múltiplas portas e estratégias de controle sequencial, consulte este recurso sobre controle sequencial 5 .

O posicionamento simétrico dos portões reduz as linhas de solda.Verdadeiro

O posicionamento dos canais de alimentação em eixos de simetria garante um fluxo uniforme do material fundido, reduzindo as linhas de solda.

O espaçamento entre os pontos de injeção não afeta a formação da linha de solda.Falso

O espaçamento inadequado dos pontos de injeção pode causar super-resfriamento ou distúrbios no fluxo, levando à formação de linhas de solda.

Como o ajuste dos ângulos de abertura pode prevenir linhas de solda?

Você já olhou para uma peça de plástico e achou que ela tinha alguma aparência estranha? Aquelas linhas de solda irritantes são a razão.

Alterar os ângulos de entrada na moldagem por injeção provavelmente reduz as linhas de solda, direcionando o fluxo do plástico fundido. Isso permite que o material se una de forma mais uniforme. O método não só fortalece o produto, como muitas vezes também o torna mais esteticamente agradável.

O papel dos ângulos de entrada no projeto de moldes

Lembro-me de ter notado linhas de solda em um projeto pela primeira vez. Era uma peça lisa e transparente para um produto caro, e essas linhas eram muito visíveis. Essa experiência me ensinou a importância dos ângulos de injeção para direcionar o plástico fundido na moldagem por injeção. Ajustar esses ângulos ajuda a direcionar o material, reduzindo interseções indesejáveis.

-

Layouts simétricos : Produtos simétricos precisam de pontos de injeção na linha de simetria para uma distribuição uniforme do material. Isso reduz os riscos de linhas de solda nos pontos de encontro. Trabalhei uma vez em uma peça redonda onde essa tática foi crucial.

-

Evitando áreas críticas : Produtos que exigem apelo visual ou resistência precisam de um posicionamento cuidadoso das grades de proteção para ocultar as linhas de solda. Em faróis de automóveis, posicionar as grades em áreas não visíveis as mantém transparentes e resistentes.

Otimizando portas multiponto

Lidar com vários portões significa sequenciá-los e angulá-los corretamente.

| Consideração | Descrição |

|---|---|

| Configuração Sequencial do Portão | Abra as comportas em uma ordem predefinida para controlar a convergência do fluxo. |

| Espaçamento e ângulo do portão | Ajuste o espaçamento e os ângulos para garantir uma fusão suave. |

Em um projeto, aprendi que a fusão tangencial de materiais fundidos diminui bastante as linhas de solda 6. os ângulos de entrada 7 com a direção do fluxo realmente melhora a qualidade.

Integração da posição do portão com o design do produto

-

Espessura uniforme da parede : Direcionar o material fundido em áreas de espessura uniforme permite um resfriamento homogêneo e fusões mais suaves. Isso reduz significativamente as linhas de solda.

-

Evitando curvas acentuadas : Evite curvas acentuadas no fluxo de material fundido ajustando as posições dos pontos de injeção. Um fluxo reto reduz a formação de linhas de solda.

Em projetos complexos com diferentes espessuras de parede, direcionar o material fundido primeiro para as seções mais finas é muito útil. Uniformizar as taxas de fusão em todas as espessuras permite uma fusão precisa e reduz os defeitos.

Descubra como o ajuste dos ângulos de entrada 8 pode melhorar o design, entendendo seu efeito no movimento e na fusão do material fundido.

O posicionamento simétrico dos portões reduz as linhas de solda.Verdadeiro

Posicionar os pontos de injeção simetricamente ajuda a fusão a se difundir uniformemente, reduzindo o risco de linhas de solda irregulares.

A espessura irregular da parede aumenta a visibilidade da linha de solda.Verdadeiro

As diferentes taxas de resfriamento em paredes irregulares tornam as linhas de solda mais visíveis.

Conclusão

A otimização do posicionamento dos pontos de injeção na moldagem por injeção minimiza as linhas de solda, melhorando a qualidade do produto. As técnicas incluem posicionamento simétrico, injeção sequencial e manutenção de uma espessura de parede uniforme para um fluxo de material eficiente.

-

Aprenda como o ajuste sequencial do ponto de injeção controla o fluxo de material fundido em produtos complexos, melhorando a qualidade do produto ao reduzir as linhas de solda. ↩

-

Descubra como a utilização do centro geométrico no posicionamento dos pontos de injeção melhora a distribuição do material fundido e reduz os defeitos. ↩

-

Descubra como o controle sequencial de fluxo controla com precisão a fusão do material para melhorar a qualidade do produto, reduzindo as linhas de solda. ↩

-

Descubra como as indústrias se beneficiam do processo de injeção sequencial, produzindo componentes plásticos sem defeitos de forma eficiente. ↩

-

O controle sequencial de fluxo ajuda a gerenciar o fluxo de materiais de forma eficiente em projetos complexos, reduzindo defeitos. ↩

-

Entenda como os layouts de canais de injeção simétricos ajudam a prevenir defeitos, garantindo um fluxo de material fundido uniforme. ↩

-

Aprenda como o ajuste dos ângulos de entrada afeta o fluxo de material fundido e minimiza as linhas de solda. ↩

-

Descubra como os ajustes no ângulo de abertura da comporta melhoram o design do produto, reduzindo defeitos. ↩