Los recortes en el moldeo por inyección pueden parecer la peor pesadilla de un diseñador. Pero no te preocupes: ¡existen estrategias prácticas para superar estos desafíos!

Abordar las socavaduras en el moldeo por inyección implica diseños de moldes estratégicos, como mecanismos deslizantes y elevadores, así como optimizar los diseños de productos simplificando o descomponiendo características complejas. Estos enfoques garantizan una producción eficiente y resultados de alta calidad.

Si bien esto le brinda una descripción general rápida, profundizar en estrategias específicas le brindará la información necesaria para optimizar sus proyectos de moldeo por inyección. Exploremos cada método en detalle para comprender sus aplicaciones y beneficios.

Los mecanismos deslizantes reducen el daño por desmoldeo.Verdadero

Los mecanismos deslizantes se mueven lateralmente, lo que facilita la eliminación de funciones complejas.

- 1. ¿Cómo ayudan los mecanismos deslizantes en la gestión de socavados?

- 2. ¿Qué papel juega el mecanismo de elevación en la expulsión de piezas moldeadas?

- 3. ¿Cuándo es el desmolde forzado una solución viable para los socavados?

- 4. ¿Cómo puede la optimización del diseño de productos simplificar el moldeo por inyección?

- 5. Conclusión

¿Cómo ayudan los mecanismos deslizantes en la gestión de socavados?

Los mecanismos deslizantes son fundamentales para gestionar las socavaduras durante el moldeo por inyección, lo que garantiza una liberación suave del producto y mantiene la calidad.

Los mecanismos deslizantes abordan las socavaduras moviéndose lateralmente durante la apertura del molde, lo que permite eliminar características complejas sin dañar el producto.

Comprensión de los mecanismos deslizantes en el moldeo por inyección

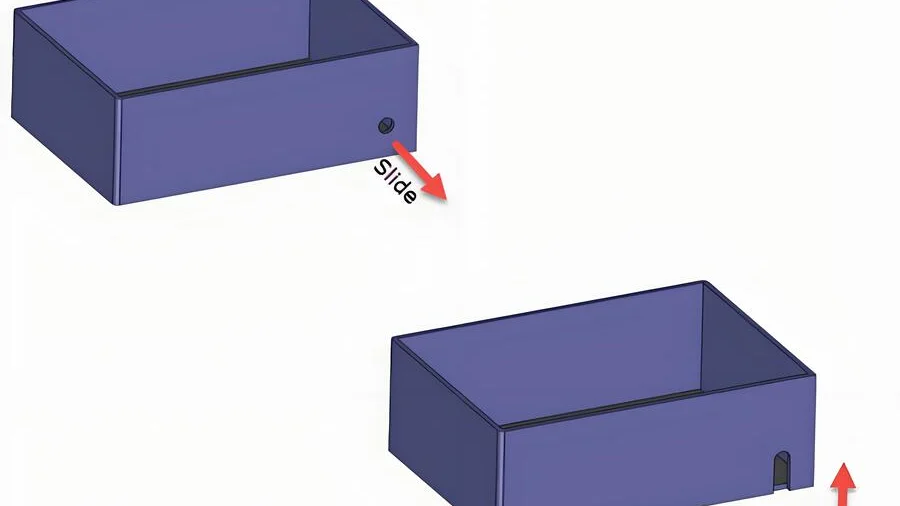

Los mecanismos deslizantes desempeñan un papel integral en el proceso de moldeo por inyección, particularmente cuando se trata de inversiones laterales o socavados. Estas son características estructurales que pueden impedir que un molde se abra suavemente a menos que se tomen medidas especiales. Los deslizadores suelen estar montados en la parte móvil del molde y son accionados por columnas guía inclinadas o dispositivos hidráulicos. Este movimiento facilita la retracción del cursor desde el lado invertido durante la apertura del molde, permitiendo la liberación suave de la pieza moldeada.

Escenario de aplicación:

Los controles deslizantes son particularmente útiles en escenarios que involucran pandeo lateral, especialmente cuando la profundidad del corte es significativa y la forma es regular. Las aplicaciones comunes incluyen productos con ranuras u orificios laterales, como carcasas de electrodomésticos con ojales o piezas interiores de automóviles con estructuras colgantes laterales.

El principio de funcionamiento de los mecanismos deslizantes

Para profundizar más, consideremos un molde de inyección de caja de plástico con un orificio lateral: un ejemplo de característica invertida. Durante la apertura del molde, el cursor es guiado por una columna inclinada para desplazarse lateralmente. Este movimiento lateral retrae el control deslizante del orificio lateral, lo que permite que la caja de plástico se libere del molde sin problemas.

Ejemplo:

| Tipo de producto | Característica | Aplicación deslizante |

|---|---|---|

| Vivienda de electrodomésticos | Ojales laterales | Liberación suave del molde |

| Piezas interiores automotrices | Estructuras colgantes laterales | Eyección eficiente |

Ventajas de utilizar mecanismos deslizantes

- Gestión de formas complejas: los controles deslizantes permiten moldear formas complejas con un riesgo mínimo de dañar el producto.

- Flexibilidad de diseño mejorada: los diseñadores pueden crear diseños complejos que de otro modo serían imposibles con moldes estándar.

- Eficiencia de producción mejorada: el uso de controles deslizantes reduce el tiempo del ciclo y minimiza el tiempo de inactividad de la producción causado por productos atascados.

Al incorporar mecanismos deslizantes en los diseños de moldes, los fabricantes pueden gestionar eficazmente características de socavado desafiantes, lo que genera productos de alta calidad y sin defectos. Para obtener más información sobre la optimización de estos mecanismos, explore más sobre las técnicas de moldeo por inyección 1 .

Los mecanismos deslizantes evitan daños al producto en moldes recortados.Verdadero

Los controles deslizantes permiten el movimiento lateral, evitando daños durante el desmolde.

Los controles deslizantes son ineficaces para gestionar formas complejas en moldes.FALSO

Los controles deslizantes facilitan el moldeado de formas complejas al retraerse suavemente.

¿Qué papel juega el mecanismo de elevación en la expulsión de piezas moldeadas?

El mecanismo de elevación cambia las reglas del juego en el moldeo por inyección, simplificando la expulsión de piezas complejas con socavaduras. Descubramos su papel fundamental.

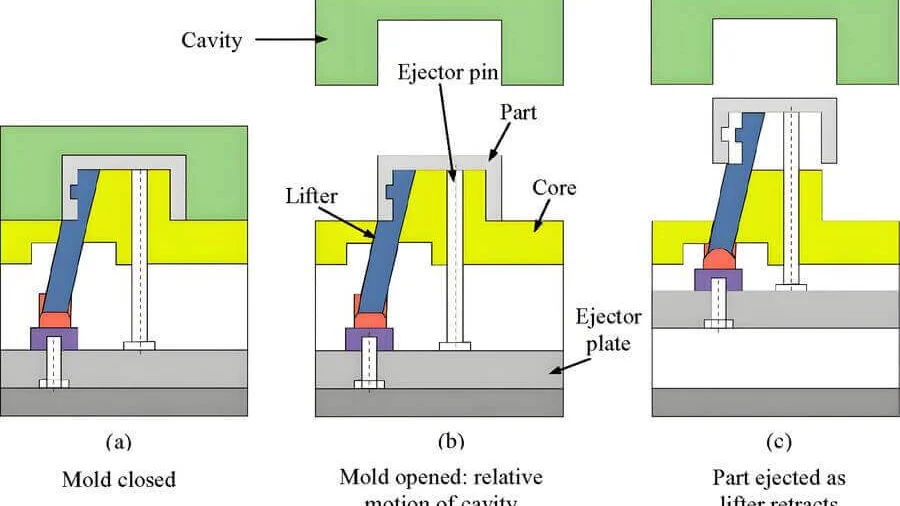

Un mecanismo elevador ayuda a expulsar las piezas moldeadas con socavaduras internas moviéndose en diagonal durante la expulsión, lo que garantiza una liberación suave del molde. Es particularmente eficaz para productos con socavados poco profundos y áreas pequeñas, optimizando el proceso de moldeo.

Comprender el mecanismo del elevador

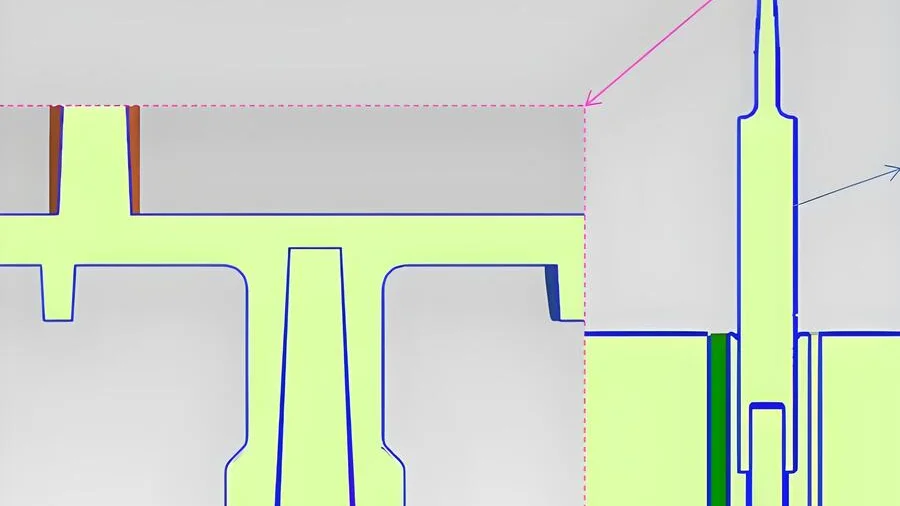

En el ámbito del moldeo por inyección, el mecanismo de elevación surge como una herramienta especializada para abordar las socavaduras 2 . Instalado en la parte móvil del molde, el funcionamiento del elevador es complejo y crucial. A diferencia de otros mecanismos que pueden depender únicamente del movimiento vertical, el elevador se mueve en diagonal, una característica que le permite manejar geometrías complejas y socavados de manera eficiente.

Principio de funcionamiento

Durante la fase de expulsión, el elevador empuja contra la sección invertida de la pieza moldeada. El movimiento diagonal es clave aquí: no solo ayuda a expulsar la pieza de la cavidad del molde, sino también a separar suavemente cualquier socavado sin causar daños o distorsiones a la pieza.

Aplicaciones de los mecanismos elevadores

Los mecanismos de elevación son particularmente útiles cuando se trata de:

- Hebillas internas invertidas: Cuando se producen artículos como envases de plástico con refuerzos internos o piezas de juguetes que incorporan pequeñas hebillas internas.

- Recortes poco profundos: para piezas donde el corte no es demasiado profundo y abarca un área pequeña, lo que hace que los levantadores sean ideales para lograr precisión.

Por ejemplo, considere una tapa de botella de plástico que tiene una hebilla interna. Aquí, un mecanismo elevador puede empujar eficientemente la tapa hacia afuera sin dañar su integridad estructural, asegurando un ajuste perfecto en todo momento.

Diseñar pensando en los levantadores

Ventajas

- Eficiencia mejorada del molde: al incorporar mecanismos elevadores, los fabricantes pueden mejorar la eficiencia de sus moldes, reduciendo los tiempos de ciclo y aumentando el rendimiento.

- Versatilidad: Los elevadores se pueden adaptar a diversos productos y diseños, lo que los convierte en una opción versátil en muchos escenarios de fabricación.

Desafíos y consideraciones

Si bien los elevadores son increíblemente útiles, requieren cuidadosas consideraciones de diseño. El ángulo de movimiento y los puntos de contacto deben diseñarse con precisión para evitar cualquier daño potencial al producto durante la expulsión.

En resumen, comprender e implementar mecanismos de elevación puede optimizar significativamente el proceso de moldeo por inyección, garantizando resultados de alta calidad y gestionando diseños de productos complejos de manera eficiente. A medida que explora más sobre las estrategias de diseño de moldes, considere cómo la integración de elevadores puede transformar las capacidades de su línea de producción. Para obtener más información sobre cómo abordar las socavaciones de manera efectiva, explore más detalles sobre los mecanismos deslizantes 3 y otras soluciones innovadoras.

Los mecanismos de elevación se mueven sólo verticalmente durante la expulsión.FALSO

Los mecanismos de elevación se mueven en diagonal, no solo verticalmente, para manejar los cortes.

Los mecanismos de elevación mejoran la eficiencia del molde al reducir los tiempos de ciclo.Verdadero

La incorporación de elevadores puede reducir los tiempos de ciclo, aumentando la eficiencia del molde.

¿Cuándo es el desmolde forzado una solución viable para los socavados?

El desmolde forzado en el moldeo por inyección puede cambiar las reglas del juego cuando se trata de socavaduras, especialmente para piezas hechas de materiales flexibles.

El desmolde forzado es adecuado cuando el área socavada tiene buena elasticidad, lo que permite que el producto se deforme sin dañarlo durante el desmolde. Este enfoque es ideal para piezas de plástico pequeñas y flexibles con cortes poco profundos, como ganchos blandos o sellos de goma.

Comprender el desmolde forzado

El desmolde forzado es una técnica utilizada en el moldeo por inyección cuando las propiedades del material de la pieza moldeada le permiten sufrir una deformación elástica sin sufrir daños. Esta estrategia aprovecha la elasticidad de los materiales para gestionar eficazmente los recortes.

Consideraciones materiales

La elasticidad es clave: el criterio principal para utilizar el desmolde forzado es la elasticidad del material. Materiales como los elastómeros termoplásticos ( TPE ) o los plásticos blandos pueden soportar la tensión durante el proceso de desmoldeo. El material debe tener un alto módulo de elasticidad y alargamiento a la rotura, asegurando que pueda estirarse y volver a su forma original sin deformación permanente.

Escenarios de aplicación

Piezas pequeñas con elasticidad

Para productos como sellos de goma blanda o pequeños ganchos de plástico, resulta ventajoso el desmolde forzado. La elasticidad permite que estos artículos pasen por alto características del molde que normalmente requerirían diseños de molde más complejos.

- Ejemplo: un pequeño gancho de plástico blando diseñado para aplicaciones livianas puede beneficiarse del desmolde forzado debido a su capacidad de flexionarse durante la expulsión.

Recortes superficiales

El desmolde forzado funciona bien con cortes poco profundos donde la profundidad no requiere ajustes complejos del molde.

- Ejemplo: En sellos de caucho blando con pandeo mínimo, la elasticidad natural ayuda a una extracción suave.

Evaluación de la idoneidad para el desmolde forzado

Antes de optar por el desmolde forzado, es fundamental evaluar si este método se adaptará a las necesidades específicas de su producto. Aquí hay una lista de verificación de evaluación simple:

| Criterios | Descripción |

|---|---|

| Elasticidad del material | ¿El material presenta suficiente elasticidad? |

| Profundidad de socavado | ¿Las socavaduras son lo suficientemente superficiales para evitar daños durante el desmolde? |

| Volumen de producción | ¿Es este método económicamente viable para su escala de producción? |

Conclusión y próximos pasos

Si bien el desmolde forzado puede simplificar los diseños de moldes y reducir costos, es vital sopesar cuidadosamente las propiedades del material y los requisitos de la aplicación. En escenarios donde la elasticidad se alinea con las necesidades de diseño, este enfoque no solo garantiza la eficiencia sino que también mantiene la integridad del producto.

Para obtener más información sobre cómo se puede implementar el desmolde forzado en diversos procesos de moldeo por inyección 4 , explore estudios de casos detallados y recomendaciones de expertos.

El desmolde forzado es ideal para cortes poco profundos en plásticos blandos.Verdadero

Los cortes poco profundos permiten la deformación sin daños, ideales para el desmolde forzado.

El desmolde forzado no es adecuado para piezas con alta rigidez.Verdadero

La alta rigidez evita la deformación elástica necesaria para un desmolde forzado seguro.

¿Cómo puede la optimización del diseño de productos simplificar el moldeo por inyección?

La obtención de eficiencias en el moldeo por inyección comienza con un diseño astuto del producto, minimizando las complejidades desde el principio.

Simplificar el moldeo por inyección a través del diseño del producto implica reducir las características socavadas complejas, optimizar las estructuras de las hebillas y descomponer los componentes. Al abordar estos elementos temprano en la fase de diseño, los fabricantes pueden lograr procesos de producción más fluidos, costos reducidos y una mejor calidad del producto.

Optimización de diseños para simplificar la producción de moldes

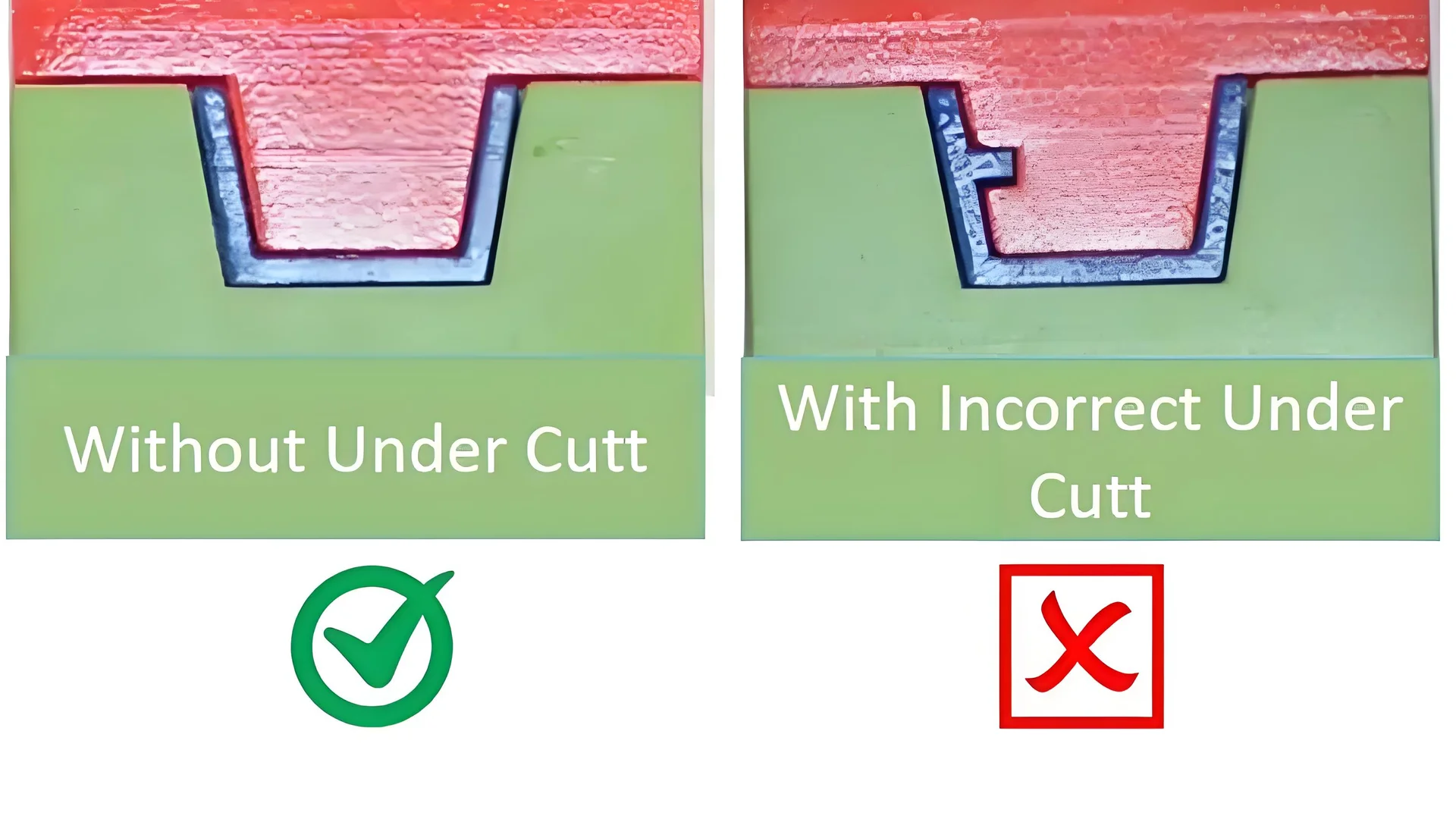

Una de las formas fundamentales de simplificar el moldeo por inyección es optimizar el diseño del producto desde el principio. Al minimizar la complejidad innecesaria en características como socavados y hebillas, los fabricantes pueden facilitar la construcción de moldes y ciclos de producción más eficientes. Por ejemplo, rediseñar estructuras intrincadas de hebillas 5 en formas más simples puede reducir significativamente los desafíos de moldeo.

Los diseñadores pueden emplear software de diseño asistido por computadora (CAD) para visualizar problemas potenciales y optimizar los diseños. Las simulaciones tempranas ayudan a identificar áreas problemáticas, lo que permite a los diseñadores realizar ajustes informados antes de que comience la creación física del molde.

Descomposición de características complejas

Otra estrategia eficaz consiste en descomponer los componentes complejos del producto en secciones más simples y manejables. Al hacerlo, cada pieza se puede moldear individualmente y luego ensamblar, evitando así la necesidad de intrincados mecanismos de molde que manejan socavados complejos.

| Característica | Enfoque tradicional | Enfoque optimizado |

|---|---|---|

| Hebilla compleja | Diseño Integral | Secciones descompuestas |

| Recorte grande | Molde de una sola pieza | Montaje modular |

Este enfoque es particularmente beneficioso para productos grandes donde los recortes presentan desafíos importantes. Por ejemplo, una carcasa de plástico grande con múltiples cortes internos se puede dividir en partes más pequeñas que son más fáciles de moldear y luego ensamblar mediante broches o métodos adhesivos.

Selección de materiales y consideraciones estructurales

Elegir los materiales adecuados es crucial para optimizar los diseños de productos para moldeo por inyección. La elasticidad y flexibilidad de los materiales pueden influir en las decisiones de diseño. Por ejemplo, seleccionar materiales con mayor elasticidad puede permitir diseños con socavados mínimos que dependen de la flexibilidad del material para liberarse durante el desmolde.

Además, incorporar consideraciones estructurales 6 , como espesores de pared uniformes y reducir las transiciones bruscas, puede evitar defectos como deformaciones y garantizar una producción de producto más consistente. Garantizar que cada parte del producto cumpla con los requisitos estructurales también ayuda a mantener la integridad del producto después del moldeo.

Al integrar estas estrategias durante la fase de diseño, los fabricantes no sólo agilizan la producción sino que también mejoran la calidad general y la confiabilidad de sus productos.

La reducción de las socavaduras simplifica los procesos de moldeo por inyección.Verdadero

Minimizar las socavaduras reduce la complejidad del molde, lo que facilita la producción.

Las hebillas complejas aumentan la eficiencia en la producción de moldes.FALSO

Las hebillas complejas complican los moldes, lo que dificulta una producción eficiente.

Conclusión

Adoptar estrategias efectivas de socavado no solo mejora la moldeabilidad sino que también eleva la funcionalidad del producto. Implemente estos conocimientos para optimizar sus proyectos de moldeo por inyección.

-

Descubra técnicas para mejorar la eficiencia del molde y la calidad del producto. La optimización del diseño del moldeo por inyección con la acción lateral del moldeo por inyección requiere una comprensión adecuada del proceso. ↩

-

Descubra cómo los elevadores simplifican los diseños de moldes complejos: El elevador se utiliza principalmente para formar los cortes internos de una pieza de plástico moldeada por inyección y, al mismo tiempo, también ofrece la función de expulsión. ↩

-

Descubra métodos complementarios para manejar las socavaduras de manera eficiente: en su nivel más básico, el control deslizante se utiliza para convertir el movimiento vertical de apertura o cierre del molde en movimiento horizontal. Deslizar … ↩

-

Explore conocimientos de expertos y estudios de casos sobre técnicas de desmolde forzado. Explore técnicas de desmolde efectivas en moldeo por inyección para mejorar la calidad del producto, reducir el tiempo del ciclo y minimizar los defectos en los productos terminados. ↩

-

Descubra métodos para reducir la complejidad en los diseños de hebillas: #1 Utilice el método “cáscara y relleno” como punto de referencia · #2 Varíe el grosor de una cáscara usando datos de simulación · #3 Cree una celosía graduada impulsada... ↩

-

Conozca los factores estructurales clave para el éxito del moldeado: El espesor de la pared depende del material · Agregar borrador hace que la pieza sea más fácil de quitar · Los radios mejoran el flujo del material · La extracción de núcleos ahorra dinero · Socavados o no... ↩