Hinterschneidungen beim Spritzgießen können für Konstrukteure ein wahrer Albtraum sein. Aber keine Sorge – es gibt praktische Strategien, um diese Herausforderungen zu meistern!

Die Vermeidung von Hinterschneidungen beim Spritzgießen erfordert strategische Werkzeugkonstruktionen, wie beispielsweise Schieber- und Auswerfermechanismen, sowie die Optimierung von Produktdesigns durch Vereinfachung oder Aufteilung komplexer Merkmale. Diese Ansätze gewährleisten eine effiziente Produktion und qualitativ hochwertige Ergebnisse.

Dies bietet Ihnen zwar einen schnellen Überblick, doch eine detailliertere Betrachtung spezifischer Strategien liefert Ihnen die notwendigen Erkenntnisse zur Optimierung Ihrer Spritzgussprojekte. Lassen Sie uns jede Methode im Detail untersuchen, um ihre Anwendungsbereiche und Vorteile zu verstehen.

Schiebemechanismen reduzieren Schäden beim Entformen.WAHR

Die Schiebemechanismen bewegen sich seitlich und erleichtern so das Entfernen komplexer Merkmale.

- 1. Wie helfen Schiebemechanismen beim Unterschnittmanagement?

- 2. Welche Rolle spielt der Auswerfermechanismus beim Auswerfen von Formteilen?

- 3. Wann ist erzwungenes Entformen eine praktikable Lösung für Hinterschneidungen?

- 4. Wie kann Produktdesignoptimierung das Spritzgießen vereinfachen?

- 5. Abschluss

Wie helfen Schiebemechanismen beim Unterschnittmanagement?

Schiebemechanismen spielen eine entscheidende Rolle bei der Vermeidung von Hinterschneidungen beim Spritzgießen, um eine reibungslose Produktentnahme zu gewährleisten und die Qualität aufrechtzuerhalten.

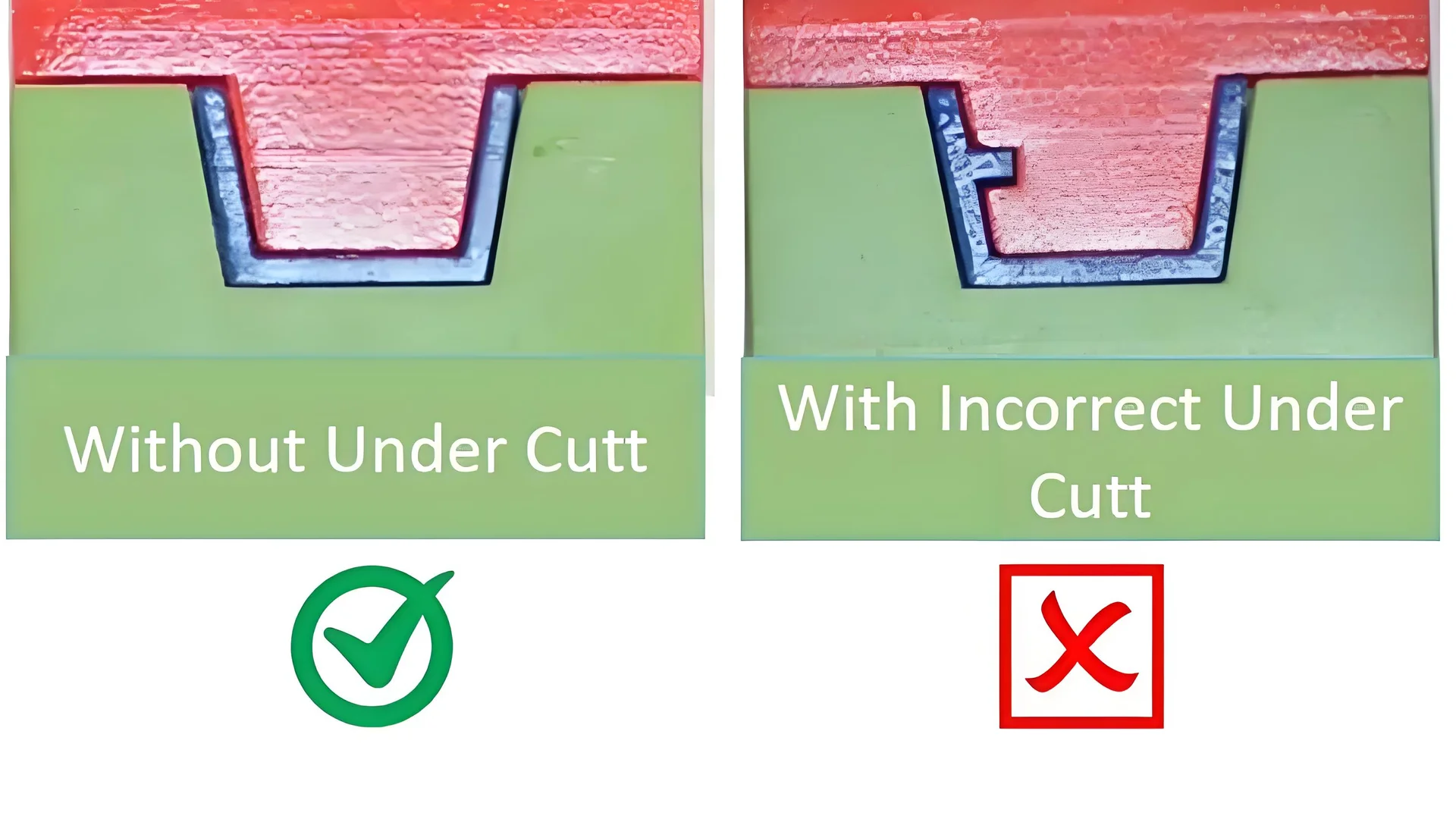

Schiebemechanismen gleichen Hinterschneidungen aus, indem sie sich während des Öffnens der Form seitlich bewegen. Dadurch können komplexe Merkmale entfernt werden, ohne das Produkt zu beschädigen.

Gleitmechanismen beim Spritzgießen verstehen

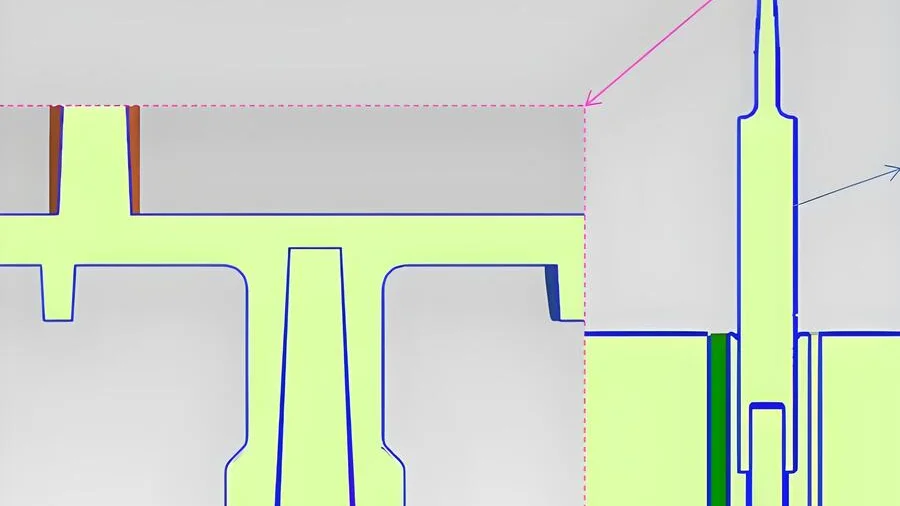

Schiebermechanismen spielen eine entscheidende Rolle im Spritzgießprozess, insbesondere bei seitlichen Einbuchtungen oder Hinterschneidungen. Diese Konstruktionsmerkmale können ein reibungsloses Öffnen der Form verhindern, sofern keine speziellen Maßnahmen ergriffen werden. Schieber sind typischerweise am beweglichen Teil der Form montiert und werden durch schräge Führungssäulen oder Hydraulikvorrichtungen angetrieben. Diese Bewegung ermöglicht das Zurückziehen des Schiebers von der Einbuchtungsseite während des Öffnens der Form und somit das reibungslose Entformen des Formteils.

Anwendungsszenario:

Gleitstücke sind besonders nützlich bei seitlichem Ausknicken, insbesondere bei großer Hinterschnitttiefe und regelmäßiger Form. Typische Anwendungsbereiche sind Produkte mit seitlichen Nuten oder Bohrungen, wie beispielsweise Gehäuse von Elektrogeräten mit Knopflöchern oder Fahrzeuginnenausstattungen mit seitlichen Aufhängungen.

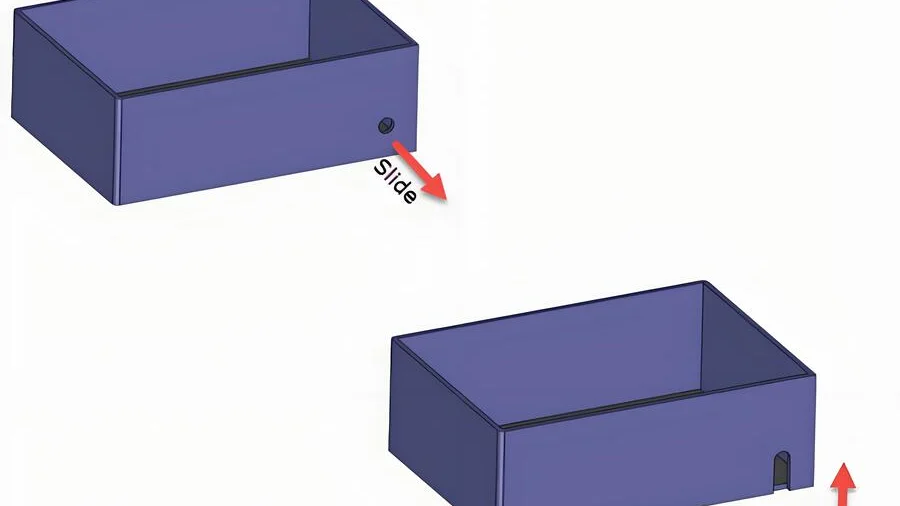

Das Funktionsprinzip von Schiebemechanismen

Um das genauer zu betrachten, sehen wir uns eine Spritzgussform für eine Kunststoffbox mit seitlicher Öffnung an – ein Beispiel für ein umgekehrtes Formelement. Beim Öffnen der Form wird der Schieber durch eine geneigte Säule seitlich geführt. Diese seitliche Bewegung zieht den Schieber aus der Öffnung zurück, sodass die Kunststoffbox nahtlos aus der Form entnommen werden kann.

Beispiel:

| Produkttyp | Besonderheit | Slider-Anwendung |

|---|---|---|

| Gehäuse für elektrische Geräte | Seitliche Knopflöcher | Glatte Formtrennung |

| Autoinnenausstattung | Seitlich hängende Strukturen | Effizienter Ausstoß |

Vorteile der Verwendung von Schiebemechanismen

- Komplexe Formgebung: Schieber ermöglichen die Formgebung komplexer Formen bei minimalem Risiko einer Produktbeschädigung.

- Erweiterte Designflexibilität: Designer können aufwendige Designs erstellen, die mit Standardformen sonst unmöglich wären.

- Verbesserte Produktionseffizienz: Der Einsatz von Schiebern verkürzt die Zykluszeit und minimiert Produktionsausfallzeiten durch festsitzende Produkte.

Durch den Einsatz von Schiebermechanismen in der Werkzeugkonstruktion können Hersteller anspruchsvolle Hinterschneidungen effektiv bewältigen und so qualitativ hochwertige, fehlerfreie Produkte herstellen. Weitere Informationen zur Optimierung dieser Mechanismen finden Sie im Abschnitt über Spritzgießtechniken¹ .

Schiebemechanismen verhindern Produktbeschädigungen in Hinterschnittformen.WAHR

Schieber ermöglichen eine seitliche Bewegung und vermeiden so Beschädigungen beim Entformen.

Schieber sind für die Handhabung komplexer Formen in Gussformen ungeeignet.FALSCH

Schieber ermöglichen das Formen komplexer Formen durch sanftes Zurückziehen.

Welche Rolle spielt der Auswerfermechanismus beim Auswerfen von Formteilen?

Der Auswerfermechanismus ist eine bahnbrechende Innovation im Spritzgussverfahren und vereinfacht das Auswerfen komplexer Teile mit Hinterschneidungen. Lassen Sie uns seine zentrale Rolle genauer betrachten.

Ein Auswerfermechanismus unterstützt das Auswerfen von Formteilen mit Hinterschneidungen durch eine diagonale Bewegung während des Auswerfens und gewährleistet so ein reibungsloses Entformen. Er ist besonders effektiv bei Produkten mit geringen Hinterschneidungen und kleinen Flächen und optimiert den Spritzgießprozess.

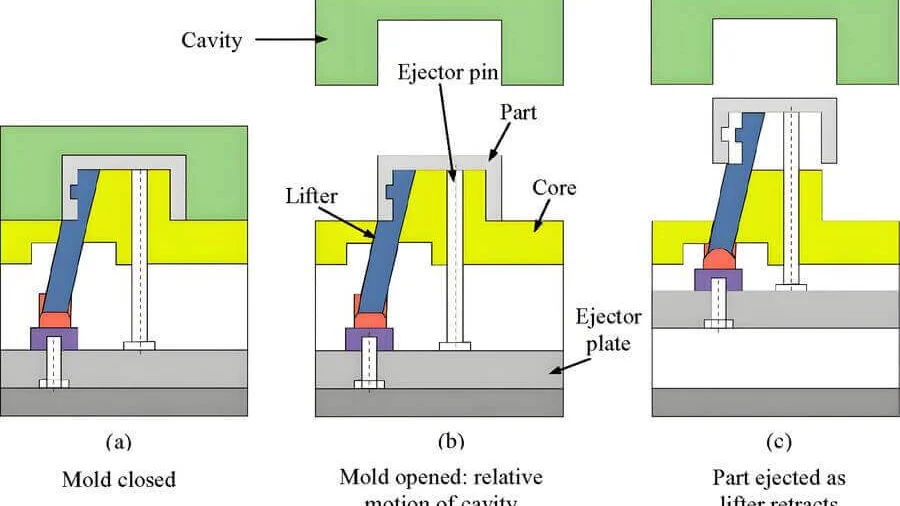

Den Hebemechanismus verstehen

Im Bereich des Spritzgießens hat sich der Aushebermechanismus als Spezialwerkzeug zur Bearbeitung von Hinterschnitten etabliert . Er ist am beweglichen Teil der Form montiert und seine Funktionsweise ist sowohl komplex als auch entscheidend. Anders als andere Mechanismen, die sich ausschließlich vertikal bewegen, bewegt sich der Ausheber diagonal. Diese Eigenschaft ermöglicht ihm die effiziente Bearbeitung komplexer Geometrien und Hinterschnitte.

Funktionsprinzip

Während des Auswurfs drückt der Auswerfer gegen den umgedrehten Teil des Formteils. Die diagonale Bewegung ist hierbei entscheidend: Sie unterstützt nicht nur das Auswerfen des Teils aus dem Formhohlraum, sondern auch das reibungslose Ablösen eventueller Hinterschneidungen, ohne das Teil zu beschädigen oder zu verformen.

Anwendungen von Hebemechanismen

Hebemechanismen sind besonders nützlich beim Umgang mit:

- Innenliegende, umgekehrte Schnallen: Bei der Herstellung von Artikeln wie Kunststoffbehältern mit internen Verstärkungen oder Spielzeugteilen, die kleine innenliegende Schnallen enthalten.

- Flache Hinterschnitte: Für Teile, bei denen der Hinterschnitt nicht zu tief ist und sich über eine kleine Fläche erstreckt, sind Stößel ideal, um Präzision zu erreichen.

Nehmen wir beispielsweise einen Plastikflaschenverschluss mit innenliegender Schnalle. Hier kann ein Hebemechanismus den Verschluss effizient herausdrücken, ohne seine Stabilität zu beeinträchtigen, und so jedes Mal einen perfekten Sitz gewährleisten.

Konstruktion mit Blick auf Hebebühnen

Vorteile

- Verbesserte Werkzeugeffizienz: Durch den Einsatz von Hebemechanismen können Hersteller die Effizienz ihrer Werkzeuge steigern, Zykluszeiten verkürzen und den Durchsatz erhöhen.

- Vielseitigkeit: Hebevorrichtungen lassen sich an verschiedene Produkte und Konstruktionen anpassen und sind daher in vielen Fertigungsszenarien eine vielseitige Wahl.

Herausforderungen und Überlegungen

Obwohl Heber äußerst nützlich sind, erfordern sie eine sorgfältige Konstruktion. Der Bewegungswinkel und die Kontaktpunkte müssen präzise ausgelegt sein, um jegliche Beschädigung des Produkts beim Auswerfen zu vermeiden.

Zusammenfassend lässt sich sagen, dass das Verständnis und die Implementierung von Auswerfermechanismen den Spritzgießprozess deutlich optimieren und so qualitativ hochwertige Ergebnisse bei gleichzeitiger effizienter Bearbeitung komplexer Produktdesigns gewährleisten können. Wenn Sie sich eingehender mit Werkzeugkonstruktionsstrategien befassen, sollten Sie bedenken, wie die Integration von Auswerfern die Leistungsfähigkeit Ihrer Produktionslinie erweitern kann. Weitere Informationen zur effektiven Behandlung von Hinterschneidungen finden Sie in den Details zu Schiebermechanismen und anderen innovativen Lösungen.

Die Auswurfmechanismen bewegen sich während des Auswurfs nur vertikal.FALSCH

Die Hebemechanismen bewegen sich diagonal, nicht nur vertikal, um Hinterschnitte zu bewältigen.

Hubmechanismen verbessern die Werkzeugeffizienz durch Verkürzung der Zykluszeiten.WAHR

Durch den Einsatz von Hebern können die Zykluszeiten verkürzt und die Werkzeugeffizienz gesteigert werden.

Wann ist erzwungenes Entformen eine praktikable Lösung für Hinterschneidungen?

Das erzwungene Entformen beim Spritzgießen kann beim Umgang mit Hinterschneidungen, insbesondere bei Teilen aus flexiblen Materialien, einen entscheidenden Unterschied machen.

Das erzwungene Entformen eignet sich, wenn der Hinterschnittbereich eine gute Elastizität aufweist, sodass sich das Produkt beim Entformen ohne Beschädigung verformen kann. Dieses Verfahren ist ideal für kleine, flexible Kunststoffteile mit flachen Hinterschnitten, wie z. B. weiche Haken oder Gummidichtungen.

Verständnis der erzwungenen Entformung

Das erzwungene Entformen ist eine Technik, die beim Spritzgießen angewendet wird, wenn die Materialeigenschaften des Formteils eine elastische Verformung ohne Beschädigung zulassen. Diese Strategie nutzt die Elastizität des Materials, um Hinterschneidungen effektiv zu beseitigen.

Materielle Überlegungen

Elastizität ist entscheidend: Das Hauptkriterium für die Anwendung des erzwungenen Entformens ist die Elastizität des Materials. Materialien wie thermoplastische Elastomere ( TPE ) oder weiche Kunststoffe können die Belastung während des Entformungsprozesses aufnehmen. Das Material sollte einen hohen Elastizitätsmodul und eine hohe Bruchdehnung aufweisen, damit es sich dehnen lässt und ohne bleibende Verformung in seine ursprüngliche Form zurückkehrt.

Anwendungsszenarien

Kleinteile mit Elastizität

Bei Produkten wie weichen Gummidichtungen oder kleinen Kunststoffhaken ist das erzwungene Entformen von Vorteil. Die Elastizität ermöglicht es, diese Teile über Formmerkmale zu führen, die normalerweise komplexere Formkonstruktionen erfordern würden.

- Beispiel: Ein kleiner, weicher Kunststoffhaken, der für leichte Anwendungen konzipiert ist, kann aufgrund seiner Biegsamkeit beim Auswerfen von einer erzwungenen Entformung profitieren.

Flache Undercuts

Das erzwungene Entformen eignet sich gut bei flachen Hinterschneidungen, bei denen die Tiefe keine aufwendigen Formanpassungen erfordert.

- Beispiel: Bei weichen Gummidichtungen mit minimaler Knickbildung erleichtert die natürliche Elastizität das reibungslose Entfernen.

Beurteilung der Eignung für die Zwangsentformung

Bevor Sie sich für das erzwungene Entformen entscheiden, ist es entscheidend zu prüfen, ob diese Methode für Ihre spezifischen Produktanforderungen geeignet ist. Hier ist eine einfache Checkliste zur Beurteilung:

| Kriterien | Beschreibung |

|---|---|

| Materialelastizität | Weist das Material eine ausreichende Elastizität auf? |

| Hinterschnitttiefe | Sind die Hinterschneidungen flach genug, um Beschädigungen beim Entformen zu vermeiden? |

| Produktionsvolumen | Ist diese Methode für Ihren Produktionsumfang wirtschaftlich rentabel? |

Fazit und nächste Schritte

Obwohl das erzwungene Entformen die Werkzeugkonstruktion vereinfachen und Kosten senken kann, ist es unerlässlich, die Materialeigenschaften und Anwendungsanforderungen sorgfältig abzuwägen. Wenn die Elastizität den Konstruktionsanforderungen entspricht, gewährleistet dieses Verfahren nicht nur Effizienz, sondern erhält auch die Produktintegrität.

Weitere Einblicke in die Implementierung des erzwungenen Entformens in verschiedenen Spritzgießverfahren⁴ erhalten Sie durch detaillierte Fallstudien und Expertenempfehlungen.

Das erzwungene Entformen eignet sich ideal für flache Hinterschneidungen in weichen Kunststoffen.WAHR

Flache Hinterschneidungen ermöglichen eine Verformung ohne Beschädigung und sind daher ideal für das erzwungene Entformen.

Das erzwungene Entformen ist für Teile mit hoher Steifigkeit ungeeignet.WAHR

Die hohe Steifigkeit verhindert die für ein sicheres, erzwungenes Entformen notwendige elastische Verformung.

Wie kann Produktdesignoptimierung das Spritzgießen vereinfachen?

Die Erschließung von Effizienzpotenzialen beim Spritzgießen beginnt mit einer durchdachten Produktgestaltung, bei der Komplexitäten von Anfang an minimiert werden.

Die Vereinfachung des Spritzgießprozesses durch optimiertes Produktdesign umfasst die Reduzierung komplexer Hinterschneidungen, die Optimierung von Ausbeulstrukturen und die Aufteilung von Bauteilen. Durch die frühzeitige Berücksichtigung dieser Aspekte in der Designphase können Hersteller reibungslosere Produktionsprozesse, geringere Kosten und eine höhere Produktqualität erzielen.

Optimierung der Konstruktion zur Vereinfachung der Formenproduktion

Eine der grundlegendsten Methoden zur Vereinfachung des Spritzgießens ist die Optimierung des Produktdesigns von Anfang an. Durch die Minimierung unnötiger Komplexität bei Merkmalen wie Hinterschnitten und Verbiegungen können Hersteller den Werkzeugbau vereinfachen und effizientere Produktionszyklen ermöglichen. Beispielsweise kann die Umgestaltung komplexer Verbiegungsstrukturen in einfachere Formen die Herausforderungen beim Spritzgießen deutlich reduzieren.

Konstrukteure können CAD-Software (Computer-Aided Design) einsetzen, um potenzielle Probleme zu visualisieren und Entwürfe zu optimieren. Frühe Simulationen helfen dabei, Problembereiche zu identifizieren, sodass Konstrukteure fundierte Anpassungen vornehmen können, bevor die physische Formenherstellung beginnt.

Zerlegung komplexer Merkmale

Eine weitere effektive Strategie besteht darin, komplexe Produktkomponenten in einfachere, handhabbare Abschnitte zu zerlegen. Dadurch kann jedes Teil einzeln geformt und später montiert werden, wodurch aufwendige Formmechanismen, die komplexe Hinterschneidungen bewältigen müssen, überflüssig werden.

| Besonderheit | Traditioneller Ansatz | Optimierter Ansatz |

|---|---|---|

| Komplexe Schnalle | Integrales Design | Zerlegte Abschnitte |

| Großer Undercut | Einteilige Form | Modulare Baugruppe |

Dieses Verfahren ist besonders vorteilhaft für große Produkte, bei denen Hinterschneidungen eine erhebliche Herausforderung darstellen. Beispielsweise kann ein großes Kunststoffgehäuse mit mehreren inneren Hinterschneidungen in kleinere, leichter zu formende Teile zerlegt und anschließend mittels Schnapp- oder Klebeverfahren zusammengefügt werden.

Materialauswahl und strukturelle Überlegungen

Die Wahl der richtigen Materialien ist entscheidend für die Optimierung von Produktdesigns im Spritzgussverfahren. Elastizität und Flexibilität der Materialien beeinflussen die Designentscheidungen. Beispielsweise ermöglichen Materialien mit höherer Elastizität Designs mit minimalen Hinterschneidungen, da die Flexibilität des Materials das Entformen erleichtert.

Darüber hinaus strukturelle Aspekte wie gleichmäßige Wandstärken und die Vermeidung scharfer Übergänge Fehler wie Verzug verhindern und eine gleichmäßigere Produktqualität gewährleisten. Die Sicherstellung, dass jedes Produktteil die strukturellen Anforderungen erfüllt, trägt außerdem zur Erhaltung der Produktintegrität nach dem Spritzgießen bei.

Durch die Integration dieser Strategien in die Entwurfsphase optimieren die Hersteller nicht nur die Produktion, sondern verbessern auch die Gesamtqualität und Zuverlässigkeit ihrer Produkte.

Durch die Reduzierung von Hinterschnitten werden Spritzgießprozesse vereinfacht.WAHR

Durch die Minimierung von Hinterschneidungen wird die Komplexität der Form reduziert und die Produktion erleichtert.

Komplexe Schnallen erhöhen die Effizienz bei der Formenherstellung.FALSCH

Komplexe Schnallen erschweren die Formenherstellung und behindern eine effiziente Produktion.

Abschluss

Der Einsatz effektiver Hinterschnittstrategien verbessert nicht nur die Formbarkeit, sondern auch die Produktfunktionalität. Nutzen Sie diese Erkenntnisse, um Ihre Spritzgussprojekte zu optimieren.

-

Entdecken Sie Techniken zur Steigerung der Werkzeugeffizienz und Produktqualität: Die Optimierung des Spritzgussdesigns mit seitlicher Spritzgusswirkung erfordert ein ausreichendes Verständnis des Prozesses. ↩

-

Erfahren Sie, wie Auswerfer komplexe Werkzeugkonstruktionen vereinfachen: Der Auswerfer wird hauptsächlich verwendet, um die inneren Hinterschnitte eines spritzgegossenen Kunststoffteils zu formen und bietet gleichzeitig auch eine Auswurffunktion. ↩

-

Entdecken Sie ergänzende Methoden zur effizienten Bearbeitung von Hinterschnitten: Im einfachsten Fall dient der Schieber dazu, die vertikale Bewegung des sich öffnenden oder schließenden Werkzeugs in eine horizontale Bewegung umzuwandeln. Schieben … ↩

-

Entdecken Sie Experteneinblicke und Fallstudien zu erzwungenen Entformungstechniken: Erfahren Sie mehr über effektive Entformungstechniken beim Spritzgießen, um die Produktqualität zu verbessern, die Zykluszeit zu verkürzen und Fehler in den fertigen Produkten zu minimieren. ↩

-

Entdecken Sie Methoden zur Reduzierung der Komplexität von Schnallenkonstruktionen: #1 Verwenden Sie die „Schalen- und Füllmethode“ als Referenz. #2 Variieren Sie die Schalendicke mithilfe von Simulationsdaten. #3 Erstellen Sie ein abgestuftes, gittergetriebenes … ↩

-

Erfahren Sie mehr über wichtige Strukturfaktoren für erfolgreiches Spritzgießen: Die Wandstärke hängt vom Material ab. Durch das Hinzufügen von Entformungsschrägen lässt sich das Teil leichter entformen. Radien verbessern den Materialfluss. Das Auskernen spart Kosten. Hinterschnitte oder keine Hinterschnitte … ↩