Na moldagem por injeção, os rebaixos podem parecer o pior pesadelo de um designer. Mas não se preocupe — existem estratégias práticas para superar esses desafios!

A solução para problemas de reentrâncias na moldagem por injeção envolve projetos estratégicos de moldes, como mecanismos deslizantes e de extração, além da otimização do projeto do produto por meio da simplificação ou decomposição de características complexas. Essas abordagens garantem uma produção eficiente e resultados de alta qualidade.

Embora isso lhe dê uma visão geral rápida, aprofundar-se em estratégias específicas lhe proporcionará os insights necessários para otimizar seus projetos de moldagem por injeção. Vamos explorar cada método em detalhes para entender suas aplicações e benefícios.

Os mecanismos deslizantes reduzem os danos causados pela desmoldagem.Verdadeiro

Os mecanismos deslizantes movem-se lateralmente, facilitando a remoção de características complexas.

- 1. Como os mecanismos deslizantes auxiliam no controle do undercut?

- 2. Qual o papel do mecanismo de elevação na ejeção de peças moldadas?

- 3. Quando a desmoldagem forçada é uma solução viável para reentrâncias?

- 4. Como a otimização do design do produto pode simplificar a moldagem por injeção?

- 5. Conclusão

Como os mecanismos deslizantes auxiliam no controle do undercut?

Os mecanismos deslizantes são fundamentais para controlar os rebaixos durante a moldagem por injeção, garantindo a liberação suave do produto e mantendo a qualidade.

Os mecanismos deslizantes resolvem problemas de reentrâncias movendo-se lateralmente durante a abertura do molde, permitindo a remoção de características complexas sem danificar o produto.

Entendendo os mecanismos deslizantes na moldagem por injeção

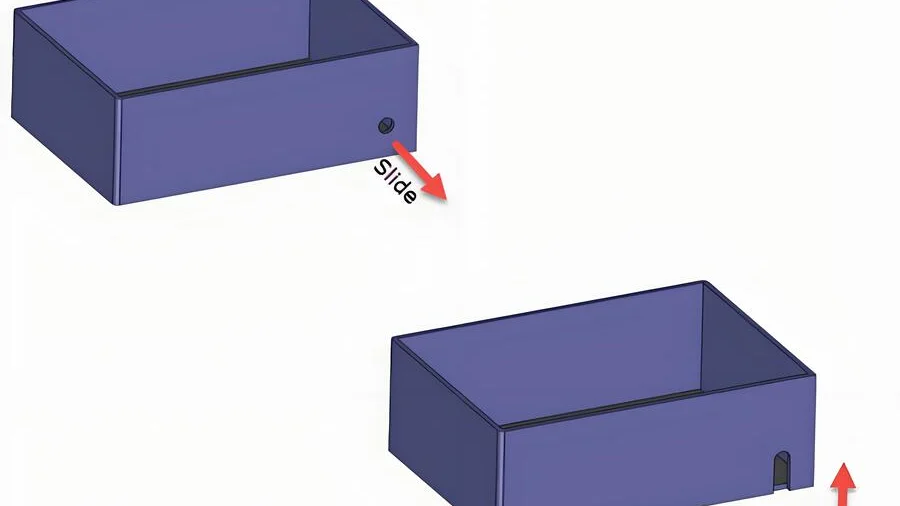

Os mecanismos deslizantes desempenham um papel fundamental no processo de moldagem por injeção, especialmente em casos de inversões laterais ou reentrâncias. Essas características estruturais podem impedir a abertura suave do molde, a menos que medidas especiais sejam tomadas. Os mecanismos deslizantes são normalmente montados na parte móvel do molde e acionados por colunas-guia inclinadas ou dispositivos hidráulicos. Esse movimento facilita a retração do mecanismo deslizante do lado invertido durante a abertura do molde, permitindo a liberação suave da peça moldada.

Cenário de aplicação:

Os deslizadores são particularmente úteis em cenários que envolvem deformação lateral, especialmente quando a profundidade do rebaixo é significativa e o formato é regular. Aplicações comuns incluem produtos com ranhuras ou furos laterais, como carcaças de eletrodomésticos com casas de botão ou peças internas de automóveis com estruturas laterais suspensas.

Princípio de funcionamento dos mecanismos deslizantes

Para aprofundar o assunto, vamos considerar um molde de injeção de caixa plástica com um furo lateral — um exemplo de recurso invertido. Durante a abertura do molde, o cursor é guiado por uma coluna inclinada para se mover lateralmente. Esse movimento lateral retrai o cursor do furo lateral, permitindo que a caixa plástica seja liberada do molde sem problemas.

Exemplo:

| Tipo de produto | Recurso | Aplicativo Slider |

|---|---|---|

| Carcaça de aparelho elétrico | Casas de botão laterais | Desmoldagem suave |

| Peças internas automotivas | Estruturas suspensas laterais | Ejeção eficiente |

Vantagens da utilização de mecanismos deslizantes

- Gerenciamento de Formas Complexas: Os deslizadores permitem a moldagem de formas complexas com risco mínimo de danos ao produto.

- Maior flexibilidade de design: os designers podem criar designs complexos que seriam impossíveis com moldes padrão.

- Maior eficiência de produção: O uso de deslizadores reduz o tempo de ciclo e minimiza o tempo de inatividade da produção causado por produtos presos.

Ao incorporar mecanismos deslizantes em projetos de moldes, os fabricantes podem gerenciar com eficácia recursos de reentrância complexos, resultando em produtos de alta qualidade e sem defeitos. Para obter mais informações sobre a otimização desses mecanismos, explore mais sobre técnicas de moldagem por injeção 1 .

Mecanismos deslizantes evitam danos ao produto em moldes com rebaixo.Verdadeiro

Os deslizadores permitem o movimento lateral, evitando danos durante a desmoldagem.

Os sistemas deslizantes são ineficazes para lidar com formas complexas em moldes.Falso

Os mecanismos deslizantes facilitam a moldagem de formas complexas, retraindo-se suavemente.

Qual o papel do mecanismo de elevação na ejeção de peças moldadas?

O mecanismo de elevação é um divisor de águas na moldagem por injeção, simplificando a ejeção de peças complexas com reentrâncias. Vamos descobrir seu papel fundamental.

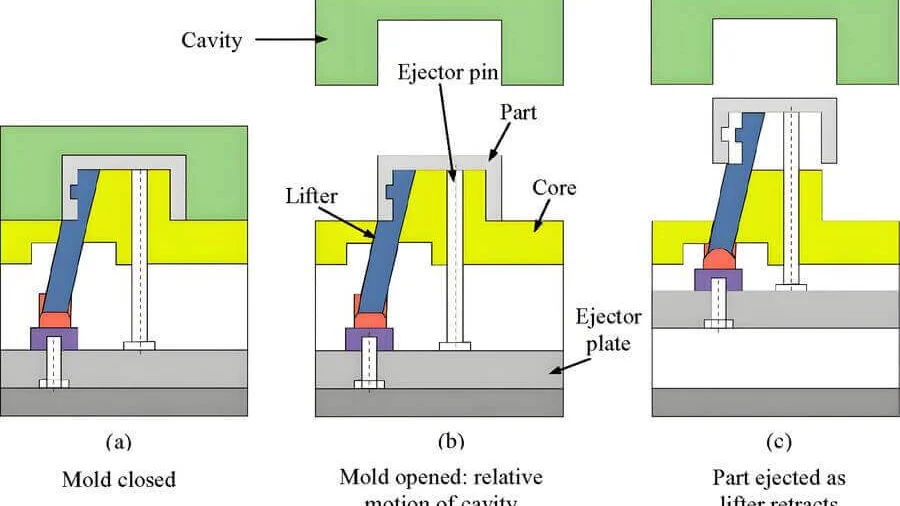

Um mecanismo de elevação auxilia na ejeção de peças moldadas com reentrâncias internas, movendo-se diagonalmente durante a ejeção e garantindo uma liberação suave do molde. É particularmente eficaz para produtos com reentrâncias rasas e áreas pequenas, otimizando o processo de moldagem.

Entendendo o mecanismo do elevador

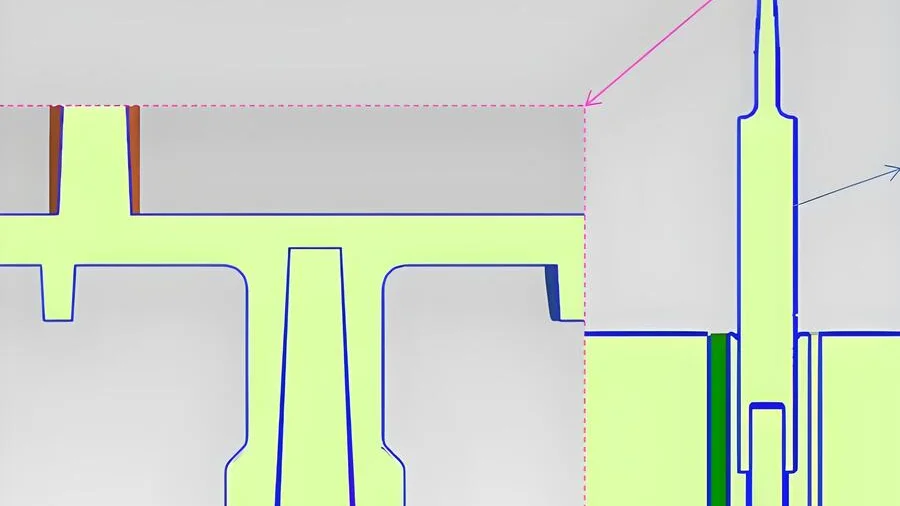

No âmbito da moldagem por injeção, o mecanismo de elevação surge como uma ferramenta especializada para lidar com reentrâncias internas² . Instalado na parte móvel do molde, o funcionamento do mecanismo de elevação é complexo e crucial. Ao contrário de outros mecanismos que podem depender exclusivamente do movimento vertical, o mecanismo de elevação move-se diagonalmente, uma característica que lhe permite lidar com geometrias complexas e reentrâncias de forma eficiente.

Princípio de funcionamento

Durante a fase de ejeção, o extrator empurra a seção invertida da peça moldada. O movimento diagonal é fundamental: ele não só auxilia na ejeção da peça da cavidade do molde, como também na remoção suave de qualquer reentrância, sem causar danos ou distorções à peça.

Aplicações dos mecanismos de elevação

Os mecanismos de elevação são particularmente úteis quando se trata de:

- Fivelas internas invertidas: Utilizadas na produção de itens como recipientes plásticos com reforços internos ou peças de brinquedos que incorporam pequenas fivelas internas.

- Recortes superficiais: Para peças onde o rebaixo não é muito profundo e abrange uma área pequena, tornando os extratores ideais para alcançar precisão.

Por exemplo, considere uma tampa de garrafa de plástico com uma fivela interna. Nesse caso, um mecanismo de elevação pode empurrar a tampa para fora de forma eficiente, sem danificar sua integridade estrutural, garantindo um encaixe perfeito sempre.

Projetando pensando nos elevadores

Vantagens

- Maior eficiência dos moldes: Ao incorporar mecanismos de elevação, os fabricantes podem aumentar a eficiência de seus moldes, reduzindo os tempos de ciclo e aumentando a produção.

- Versatilidade: Os elevadores podem ser adaptados para diversos produtos e designs, tornando-os uma escolha versátil em muitos cenários de fabricação.

Desafios e Considerações

Embora os elevadores sejam incrivelmente úteis, exigem considerações de projeto cuidadosas. O ângulo de movimento e os pontos de contato devem ser projetados com precisão para evitar qualquer dano potencial ao produto durante a ejeção.

Em resumo, compreender e implementar mecanismos de extração pode otimizar significativamente o processo de moldagem por injeção, garantindo resultados de alta qualidade e gerenciando projetos de produtos complexos com eficiência. Ao explorar mais estratégias de projeto de moldes, considere como a integração de extratores pode transformar as capacidades da sua linha de produção. Para obter mais informações sobre como lidar eficazmente com reentrâncias, explore detalhes adicionais sobre mecanismos deslizantes e outras soluções inovadoras.

Os mecanismos de elevação movem-se apenas verticalmente durante a ejeção.Falso

Os mecanismos de elevação movem-se diagonalmente, e não apenas verticalmente, para lidar com reentrâncias.

Os mecanismos de elevação melhoram a eficiência do molde, reduzindo os tempos de ciclo.Verdadeiro

A incorporação de elevadores pode reduzir os tempos de ciclo, aumentando a eficiência do molde.

Quando a desmoldagem forçada é uma solução viável para reentrâncias?

A desmoldagem forçada na moldagem por injeção pode ser um divisor de águas ao lidar com reentrâncias, especialmente em peças feitas de materiais flexíveis.

A desmoldagem forçada é adequada quando a área rebaixada possui boa elasticidade, permitindo que o produto se deforme sem danos durante a remoção. Essa abordagem é ideal para peças plásticas pequenas e flexíveis com rebaixos rasos, como ganchos macios ou vedações de borracha.

Entendendo a Desmoldagem Forçada

A desmoldagem forçada é uma técnica utilizada na moldagem por injeção quando as propriedades do material da peça moldada permitem que ela sofra deformação elástica sem danos. Essa estratégia aproveita a elasticidade dos materiais para lidar eficazmente com reentrâncias.

Considerações materiais

Elasticidade é fundamental: O principal critério para o uso da desmoldagem forçada é a elasticidade do material. Materiais como elastômeros termoplásticos ( TPE ) ou plásticos macios podem suportar a tensão durante o processo de desmoldagem. O material deve ter um alto módulo de elasticidade e alongamento na ruptura, garantindo que possa esticar e retornar à sua forma original sem deformação permanente.

Cenários de aplicação

Peças pequenas com elasticidade

Para produtos como vedações de borracha macia ou pequenos ganchos de plástico, a desmoldagem forçada é vantajosa. A elasticidade permite que esses itens passem por moldes com características que normalmente exigiriam projetos mais complexos.

- Exemplo: Um pequeno gancho de plástico macio, projetado para aplicações leves, pode se beneficiar da desmoldagem forçada devido à sua capacidade de flexionar durante a ejeção.

Cortes rasos

A desmoldagem forçada funciona bem com reentrâncias rasas, onde a profundidade não exige ajustes complexos no molde.

- Exemplo: Em vedações de borracha macia com mínima deformação, a elasticidade natural facilita a remoção suave.

Avaliação da adequação para desmoldagem forçada

Antes de optar pela desmoldagem forçada, é crucial avaliar se esse método se adequa às necessidades específicas do seu produto. Aqui está uma lista de verificação simples para essa avaliação:

| Critérios | Descrição |

|---|---|

| Elasticidade do material | O material apresenta elasticidade suficiente? |

| Profundidade do rebaixo | Os rebaixos são suficientemente rasos para evitar danos durante a desmoldagem? |

| Volume de produção | Este método é economicamente viável para a sua escala de produção? |

Conclusão e próximos passos

Embora a desmoldagem forçada possa simplificar o projeto de moldes e reduzir custos, é fundamental avaliar cuidadosamente as propriedades do material e os requisitos da aplicação. Em cenários onde a elasticidade está alinhada às necessidades do projeto, essa abordagem não só garante a eficiência, como também preserva a integridade do produto.

Para obter mais informações sobre como a desmoldagem forçada pode ser implementada em vários processos de moldagem por injeção 4 , explore estudos de caso detalhados e recomendações de especialistas.

A desmoldagem forçada é ideal para reentrâncias rasas em plásticos macios.Verdadeiro

Recortes rasos permitem a deformação sem danos, sendo ideais para desmoldagem forçada.

A desmoldagem forçada não é adequada para peças com alta rigidez.Verdadeiro

A elevada rigidez impede a deformação elástica necessária para a desmoldagem forçada segura.

Como a otimização do design do produto pode simplificar a moldagem por injeção?

A otimização da eficiência na moldagem por injeção começa com um projeto de produto inteligente, minimizando as complexidades desde o início.

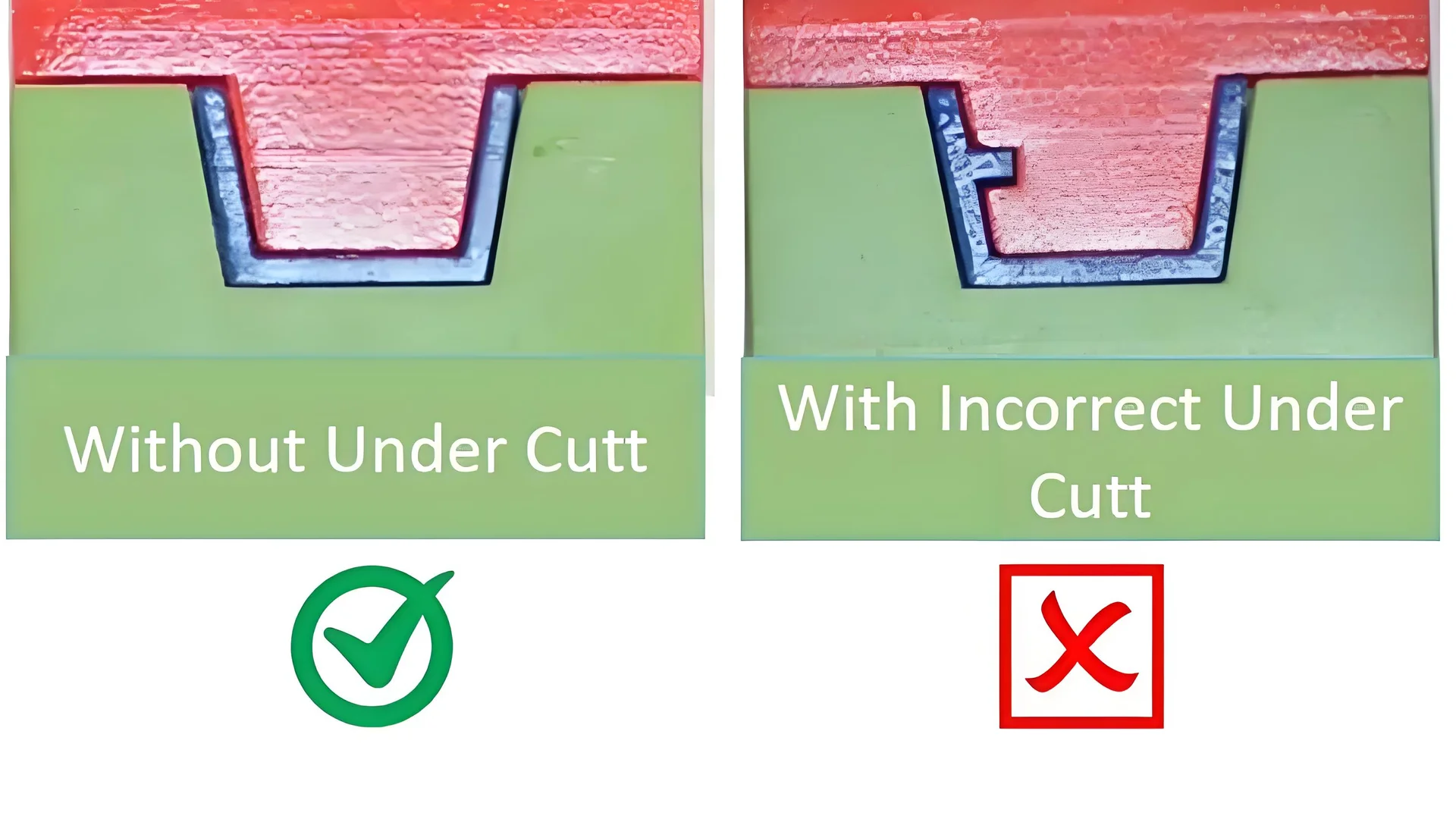

Simplificar a moldagem por injeção por meio do projeto do produto envolve reduzir detalhes complexos de reentrâncias, otimizar estruturas de dobras e decompor componentes. Ao abordar esses elementos no início da fase de projeto, os fabricantes podem alcançar processos de produção mais fluidos, custos reduzidos e melhor qualidade do produto.

Otimizando os projetos para simplificar a produção de moldes

Uma das maneiras fundamentais de simplificar a moldagem por injeção é otimizar o projeto do produto desde o início. Ao minimizar a complexidade desnecessária em características como reentrâncias e dobras, os fabricantes podem facilitar a construção do molde e tornar os ciclos de produção mais eficientes. Por exemplo, redesenhar estruturas de dobras complexas em formas mais simples pode reduzir significativamente os desafios de moldagem.

Os projetistas podem utilizar softwares de desenho assistido por computador (CAD) para visualizar possíveis problemas e otimizar os projetos. Simulações iniciais ajudam a identificar áreas problemáticas, permitindo que os projetistas façam ajustes precisos antes do início da criação do molde físico.

Decomposição de características complexas

Outra estratégia eficaz envolve decompor componentes complexos do produto em seções mais simples e gerenciáveis. Dessa forma, cada peça pode ser moldada individualmente e posteriormente montada, evitando assim a necessidade de mecanismos de moldagem complexos que lidem com reentrâncias intrincadas.

| Recurso | Abordagem tradicional | Abordagem otimizada |

|---|---|---|

| Fivela complexa | Design Integral | Seções decompostas |

| Corte undercut grande | Molde de peça única | Montagem modular |

Essa abordagem é particularmente benéfica para produtos grandes, onde os rebaixos representam desafios significativos. Por exemplo, uma grande carcaça de plástico com vários rebaixos internos pode ser dividida em partes menores, mais fáceis de moldar e, em seguida, montadas por encaixe ou com adesivo.

Seleção de Materiais e Considerações Estruturais

A escolha dos materiais certos é crucial para otimizar o design de produtos para moldagem por injeção. A elasticidade e a flexibilidade dos materiais podem influenciar as decisões de projeto. Por exemplo, a seleção de materiais com maior elasticidade pode permitir designs com reentrâncias mínimas, que dependem da flexibilidade do material para a desmoldagem.

Além disso, a incorporação de considerações estruturais , como espessuras de parede uniformes e redução de transições abruptas, pode prevenir defeitos como empenamento e garantir uma produção mais consistente. Assegurar que todas as partes do produto atendam aos requisitos estruturais também auxilia na manutenção da integridade do produto após a moldagem.

Ao integrar essas estratégias durante a fase de projeto, os fabricantes não apenas otimizam a produção, mas também melhoram a qualidade e a confiabilidade geral de seus produtos.

A redução de reentrâncias simplifica os processos de moldagem por injeção.Verdadeiro

Minimizar os rebaixos reduz a complexidade do molde, facilitando a produção.

Fivelas complexas aumentam a eficiência na produção de moldes.Falso

Fivelas complexas dificultam a criação de moldes, prejudicando a eficiência da produção.

Conclusão

Adotar estratégias eficazes de rebaixo não só melhora a moldabilidade, como também aumenta a funcionalidade do produto. Implemente essas dicas para otimizar seus projetos de moldagem por injeção.

-

Descubra técnicas para melhorar a eficiência do molde e a qualidade do produto: Otimizar o projeto de moldagem por injeção com ação lateral requer uma compreensão adequada do processo. ↩

-

Aprenda como os extratores simplificam projetos complexos de moldes: O extrator é usado principalmente para formar os rebaixos internos de uma peça plástica moldada por injeção e, ao mesmo tempo, também oferece a função de ejeção. ↩

-

Descubra métodos complementares para lidar com reentrâncias de forma eficiente: Em sua forma mais básica, o deslizador é usado para converter o movimento vertical da abertura ou fechamento do molde em movimento horizontal. Deslize… ↩

-

Explore insights de especialistas e estudos de caso sobre técnicas de desmoldagem forçada: Descubra técnicas eficazes de desmoldagem por injeção para melhorar a qualidade do produto, reduzir o tempo de ciclo e minimizar defeitos nos produtos acabados. ↩

-

Descubra métodos para reduzir a complexidade em projetos de fivelas: #1 Use o método "casca e preenchimento" como referência · #2 Varie a espessura de uma casca usando dados de simulação · #3 Crie uma treliça graduada.. ↩

-

Aprenda sobre os principais fatores estruturais para o sucesso da moldagem: A espessura da parede depende do material; adicionar ângulos de saída facilita a remoção da peça; raios melhoram o fluxo do material; a remoção do núcleo economiza dinheiro; rebaixos ou não.. ↩