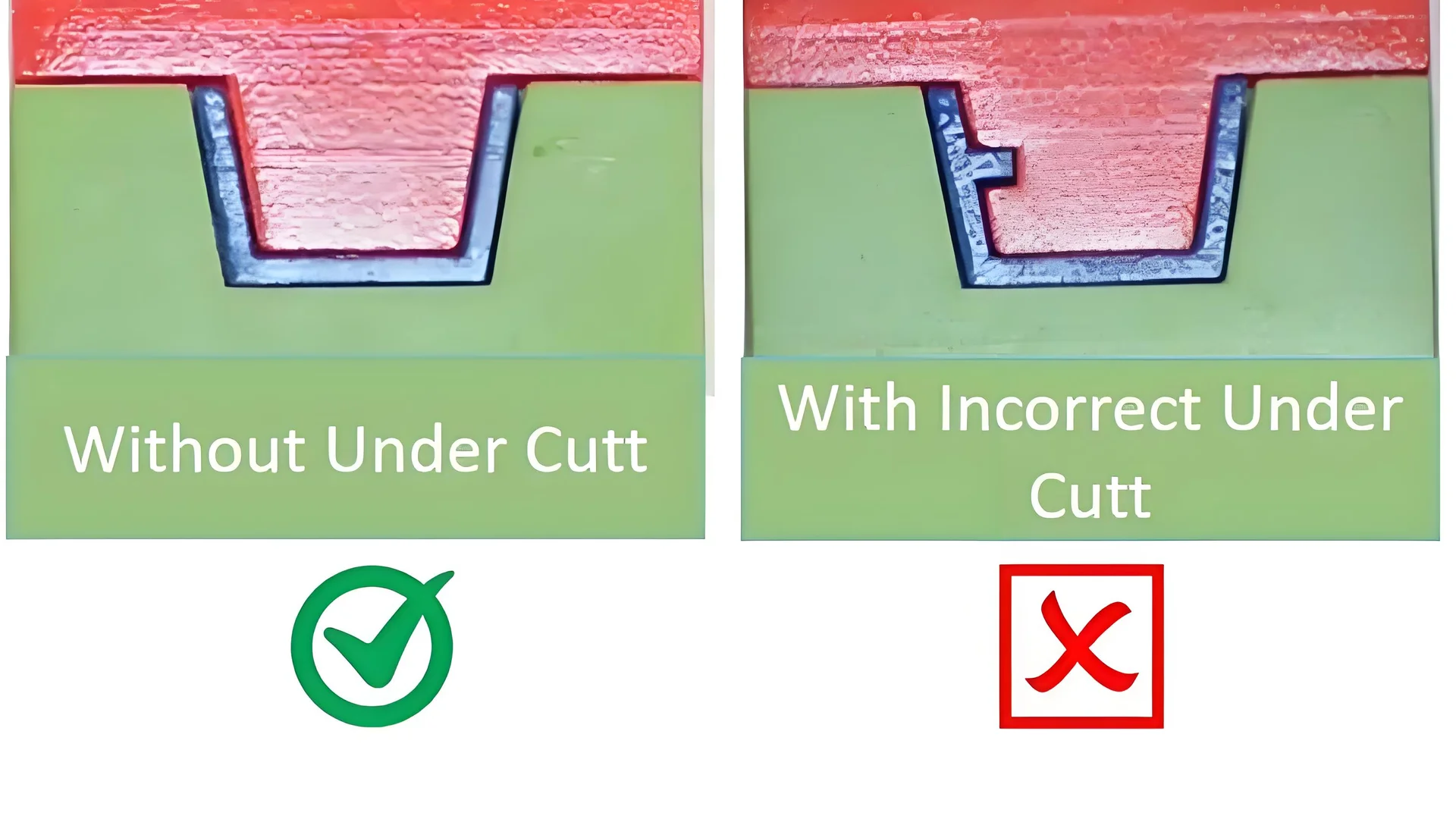

Les contre-dépouilles en moulage par injection peuvent être un véritable cauchemar pour un concepteur. Mais rassurez-vous : il existe des stratégies pratiques pour surmonter ces difficultés !

La correction des contre-dépouilles en moulage par injection passe par une conception stratégique des moules, notamment par l'utilisation de mécanismes de coulissement et d'éjection, ainsi que par l'optimisation de la conception des produits grâce à la simplification ou la décomposition d'éléments complexes. Ces approches garantissent une production efficace et des résultats de haute qualité.

Bien que cela vous donne un aperçu rapide, une analyse plus approfondie des stratégies spécifiques vous apportera les connaissances nécessaires à l'optimisation de vos projets de moulage par injection. Examinons chaque méthode en détail afin de comprendre ses applications et ses avantages.

Les mécanismes coulissants réduisent les dommages causés par le démoulage.Vrai

Les mécanismes coulissants se déplacent latéralement, facilitant la suppression de fonctions complexes.

- 1. Comment les mécanismes coulissants facilitent-ils la gestion des contre-dépouilles ?

- 2. Quel rôle joue le mécanisme de levage dans l'éjection des pièces moulées ?

- 3. Quand le démoulage forcé est-il une solution viable pour les contre-dépouilles ?

- 4. Comment l'optimisation de la conception des produits peut-elle simplifier le moulage par injection ?

- 5. Conclusion

Comment les mécanismes coulissants facilitent-ils la gestion des contre-dépouilles ?

Les mécanismes de glissière sont essentiels pour gérer les contre-dépouilles lors du moulage par injection, assurant un démoulage en douceur et le maintien de la qualité.

Les mécanismes coulissants permettent de corriger les contre-dépouilles en se déplaçant latéralement lors de l'ouverture du moule, ce qui permet d'éliminer les éléments complexes sans endommager le produit.

Comprendre les mécanismes de coulissement dans le moulage par injection

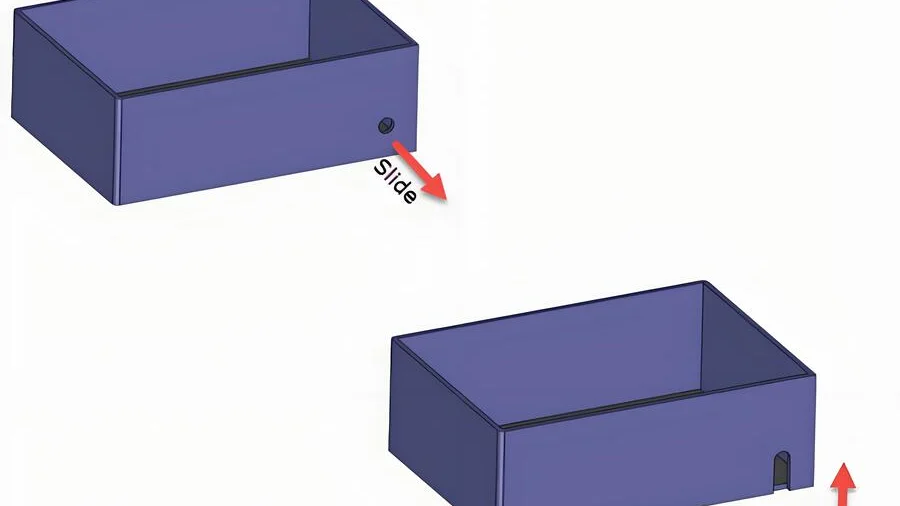

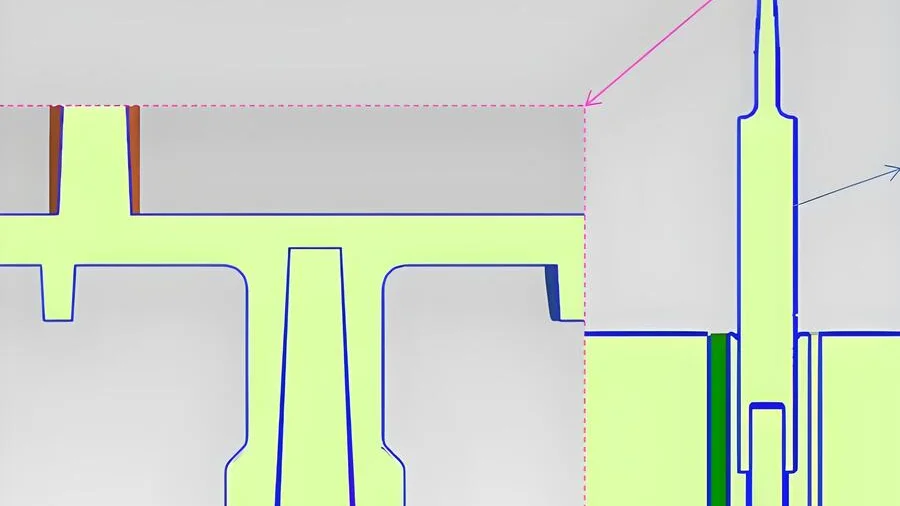

Les mécanismes de coulisseau jouent un rôle essentiel dans le processus de moulage par injection, notamment en présence d'inversions latérales ou de contre-dépouilles. Ces caractéristiques structurelles peuvent empêcher l'ouverture correcte du moule si des mesures spécifiques ne sont pas prises. Les coulisseaux sont généralement montés sur la partie mobile du moule et sont actionnés par des colonnes de guidage inclinées ou des dispositifs hydrauliques. Ce mouvement facilite la rétraction du coulisseau du côté inversé lors de l'ouverture du moule, permettant ainsi un démoulage aisé de la pièce.

Scénario d'application :

Les glissières sont particulièrement utiles dans les cas de flambage latéral, notamment lorsque la profondeur du contre-dépouille est importante et la forme régulière. Elles sont couramment utilisées dans les produits comportant des rainures ou des trous latéraux, comme les boîtiers d'appareils électriques avec boutonnières ou les pièces intérieures automobiles présentant des structures latérales suspendues.

Principe de fonctionnement des mécanismes à glissière

Pour approfondir le sujet, prenons l'exemple d'un moule d'injection pour boîte en plastique avec un orifice latéral : un exemple de mécanisme inversé. Lors de l'ouverture du moule, le coulisseau est guidé latéralement par une colonne inclinée. Ce mouvement latéral rétracte le coulisseau de l'orifice, permettant ainsi le démoulage sans problème de la boîte en plastique.

Exemple:

| Type de produit | Fonctionnalité | Application Slider |

|---|---|---|

| Boîtier d'appareil électrique | Boutonnières latérales | Démoulage facile |

| Pièces intérieures automobiles | Structures suspendues latérales | Éjection efficace |

Avantages de l'utilisation des mécanismes à glissière

- Gestion des formes complexes : les curseurs permettent le moulage de formes complexes avec un risque minimal d’endommagement du produit.

- Flexibilité de conception accrue : les concepteurs peuvent créer des designs complexes qui seraient autrement impossibles à réaliser avec des moules standard.

- Amélioration de l'efficacité de la production : L'utilisation de glissières réduit le temps de cycle et minimise les temps d'arrêt de production causés par des produits coincés.

L'intégration de mécanismes de coulissement dans la conception des moules permet aux fabricants de gérer efficacement les contre-dépouilles complexes, garantissant ainsi des produits de haute qualité et sans défaut. Pour en savoir plus sur l'optimisation de ces mécanismes, consultez la section consacrée aux techniques de moulage par injection¹ .

Les mécanismes de glissière empêchent d'endommager le produit dans les moules en contre-dépouille.Vrai

Les glissières permettent un mouvement latéral, évitant ainsi les dommages lors du démoulage.

Les curseurs sont inefficaces pour gérer les formes complexes dans les moules.FAUX

Les curseurs facilitent le moulage de formes complexes grâce à leur rétraction en douceur.

Quel rôle joue le mécanisme de levage dans l'éjection des pièces moulées ?

Le mécanisme de levage révolutionne le moulage par injection en simplifiant l'éjection de pièces complexes présentant des contre-dépouilles. Découvrons son rôle essentiel.

Un mécanisme de levage facilite l'éjection des pièces moulées présentant des contre-dépouilles internes en se déplaçant en diagonale lors de l'éjection, assurant ainsi un démoulage en douceur. Il est particulièrement efficace pour les produits comportant des contre-dépouilles peu profondes et des surfaces réduites, optimisant ainsi le processus de moulage.

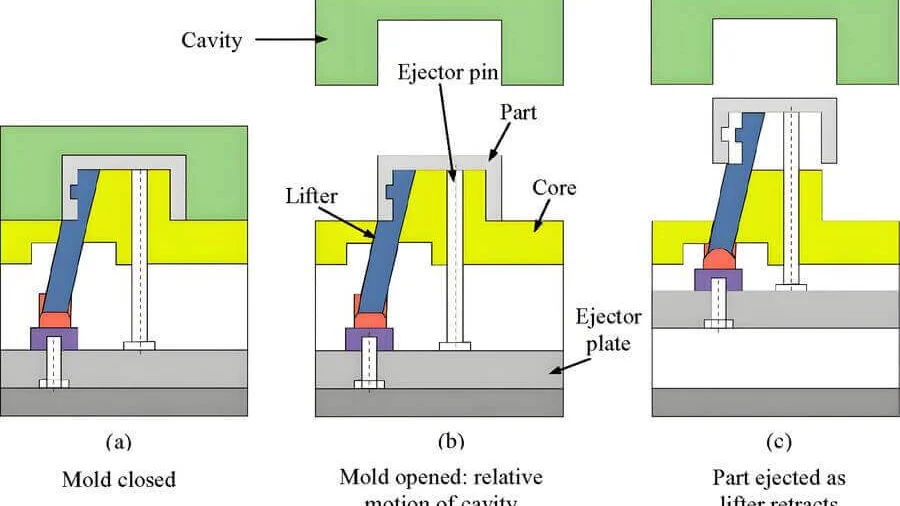

Comprendre le mécanisme de levage

Dans le domaine du moulage par injection, le mécanisme de levage s'avère un outil spécialisé pour la gestion des contre-dépouilles internes² . Installé sur la partie mobile du moule, son fonctionnement est à la fois complexe et crucial. Contrairement à d'autres mécanismes qui peuvent reposer uniquement sur un mouvement vertical, le mécanisme de levage se déplace en diagonale, une caractéristique qui lui permet de gérer efficacement les géométries complexes et les contre-dépouilles.

Principe de fonctionnement

Lors de la phase d'éjection, le dispositif de levage exerce une pression sur la partie inversée de la pièce moulée. Le mouvement diagonal est essentiel : il facilite non seulement l'éjection de la pièce de la cavité du moule, mais aussi le détachement en douceur des éventuelles contre-dépouilles, sans endommager ni déformer la pièce.

Applications des mécanismes de levage

Les mécanismes de levage sont particulièrement utiles lorsqu'il s'agit de :

- Boucles inversées internes : lors de la production d’articles tels que des contenants en plastique avec des renforts internes ou des pièces de jouets qui intègrent de petites boucles internes.

- Contre-dépouilles peu profondes : pour les pièces où la contre-dépouille n’est pas trop profonde et couvre une petite surface, les outils de levage sont idéaux pour obtenir une grande précision.

Prenons l'exemple d'un bouchon de bouteille en plastique muni d'une boucle interne. Un mécanisme de levage permet alors d'extraire le bouchon efficacement sans altérer sa structure, garantissant ainsi une fermeture parfaite à chaque fois.

Concevoir en pensant aux haltérophiles

Avantages

- Amélioration de l'efficacité des moules : L'intégration de mécanismes de levage permet aux fabricants d'améliorer l'efficacité de leurs moules, de réduire les temps de cycle et d'augmenter le débit.

- Polyvalence : Les élévateurs peuvent être adaptés à divers produits et conceptions, ce qui en fait un choix polyvalent dans de nombreux contextes de fabrication.

Défis et considérations

Bien que les dispositifs de levage soient extrêmement utiles, leur conception exige une attention particulière. L'angle de mouvement et les points de contact doivent être précisément étudiés afin d'éviter tout dommage potentiel au produit lors de l'éjection.

En résumé, la compréhension et la mise en œuvre de mécanismes d'éjection permettent d'optimiser considérablement le processus de moulage par injection, garantissant ainsi des résultats de haute qualité tout en gérant efficacement les conceptions de produits complexes. En explorant davantage les stratégies de conception de moules, réfléchissez à la manière dont l'intégration de mécanismes d'éjection peut transformer les capacités de votre ligne de production. Pour mieux comprendre comment traiter efficacement les contre-dépouilles, consultez les détails relatifs aux mécanismes à coulisse à d'autres solutions innovantes.

Les mécanismes de levage ne se déplacent que verticalement lors de l'éjection.FAUX

Pour gérer les contre-dépouilles, les mécanismes de levage se déplacent en diagonale, et non seulement verticalement.

Les mécanismes de levage améliorent l'efficacité des moules en réduisant les temps de cycle.Vrai

L'intégration de poussoirs peut réduire les temps de cycle, améliorant ainsi l'efficacité du moule.

Quand le démoulage forcé est-il une solution viable pour les contre-dépouilles ?

Le démoulage forcé en moulage par injection peut changer la donne lorsqu'il s'agit de gérer les contre-dépouilles, notamment pour les pièces fabriquées à partir de matériaux flexibles.

Le démoulage forcé convient lorsque la zone de contre-dépouille présente une bonne élasticité, permettant ainsi au produit de se déformer sans s'endommager lors du démoulage. Cette méthode est idéale pour les petites pièces en plastique souple présentant des contre-dépouilles peu profondes, comme les crochets souples ou les joints en caoutchouc.

Comprendre le démoulage forcé

Le démoulage forcé est une technique utilisée en moulage par injection lorsque les propriétés du matériau de la pièce moulée lui permettent de subir une déformation élastique sans dommage. Cette stratégie exploite l'élasticité des matériaux pour gérer efficacement les contre-dépouilles.

Considérations matérielles

L'élasticité est essentielle : le critère principal pour le démoulage forcé est l'élasticité du matériau. Les élastomères thermoplastiques ( TPE ) ou les plastiques souples, par exemple, supportent les contraintes lors du démoulage. Le matériau doit présenter un module d'élasticité et un allongement à la rupture élevés, afin de pouvoir s'étirer et reprendre sa forme initiale sans déformation permanente.

Scénarios d'application

Petites pièces élastiques

Pour des produits comme les joints en caoutchouc souple ou les petits crochets en plastique, le démoulage forcé est avantageux. L'élasticité de ces pièces leur permet de passer par-dessus des aspérités du moule qui nécessiteraient normalement des conceptions de moule plus complexes.

- Exemple : Un petit crochet en plastique souple conçu pour des applications légères peut bénéficier d'un démoulage forcé grâce à sa capacité à se plier lors de l'éjection.

Contre-dépouilles peu profondes

Le démoulage forcé fonctionne bien avec les contre-dépouilles peu profondes où la profondeur ne nécessite pas d'ajustements complexes du moule.

- Exemple : Dans les joints en caoutchouc souple présentant un flambage minimal, l'élasticité naturelle facilite un retrait en douceur.

Évaluation de l'aptitude au démoulage forcé

Avant d'opter pour le démoulage forcé, il est essentiel d'évaluer si cette méthode convient aux besoins spécifiques de votre produit. Voici une liste de vérification simple pour cette évaluation :

| Critères | Description |

|---|---|

| Élasticité du matériau | Le matériau présente-t-il une élasticité suffisante ? |

| Profondeur de contre-dépouille | Les contre-dépouilles sont-elles suffisamment peu profondes pour éviter tout dommage lors du démoulage ? |

| Volume de production | Cette méthode est-elle économiquement viable pour votre échelle de production ? |

Conclusion et prochaines étapes

Bien que le démoulage forcé puisse simplifier la conception des moules et réduire les coûts, il est essentiel d'évaluer soigneusement les propriétés des matériaux et les exigences de l'application. Lorsque l'élasticité correspond aux besoins de conception, cette approche garantit non seulement l'efficacité, mais aussi l'intégrité du produit.

Pour en savoir plus sur la manière dont le démoulage forcé peut être mis en œuvre dans divers processus de moulage par injection 4 , explorez des études de cas détaillées et des recommandations d'experts.

Le démoulage forcé est idéal pour les contre-dépouilles peu profondes dans les plastiques souples.Vrai

Les contre-dépouilles peu profondes permettent une déformation sans dommage, idéales pour le démoulage forcé.

Le démoulage forcé ne convient pas aux pièces de haute rigidité.Vrai

Sa grande rigidité empêche la déformation élastique nécessaire à un démoulage forcé en toute sécurité.

Comment l'optimisation de la conception des produits peut-elle simplifier le moulage par injection ?

L'optimisation du moulage par injection commence par une conception de produit astucieuse, minimisant les complexités dès le départ.

La simplification du moulage par injection par la conception du produit implique la réduction des contre-dépouilles complexes, l'optimisation des structures de pliage et la décomposition des composants. En intégrant ces éléments dès les premières étapes de la conception, les fabricants peuvent obtenir des processus de production plus fluides, des coûts réduits et une meilleure qualité de produit.

Rationalisation des conceptions pour simplifier la production de moules

L'un des moyens fondamentaux de simplifier le moulage par injection consiste à optimiser la conception du produit dès le départ. En minimisant la complexité inutile de certaines caractéristiques comme les contre-dépouilles et les plis, les fabricants facilitent la construction des moules et optimisent les cycles de production. Par exemple, la simplification des structures de plis complexes permet de réduire considérablement les difficultés de moulage.

Les concepteurs peuvent utiliser des logiciels de conception assistée par ordinateur (CAO) pour visualiser les problèmes potentiels et optimiser les conceptions. Les simulations préliminaires permettent d'identifier les zones problématiques, ce qui permet aux concepteurs d'apporter des modifications éclairées avant le début de la fabrication physique du moule.

Décomposition des caractéristiques complexes

Une autre stratégie efficace consiste à décomposer les composants complexes d'un produit en sections plus simples et plus faciles à gérer. De cette manière, chaque pièce peut être moulée individuellement puis assemblée, ce qui évite d'avoir recours à des mécanismes de moule complexes pour gérer les contre-dépouilles.

| Fonctionnalité | Approche traditionnelle | Approche optimisée |

|---|---|---|

| Boucle complexe | Conception intégrale | Sections décomposées |

| Large Undercut | Moule monobloc | Assemblage modulaire |

Cette approche est particulièrement avantageuse pour les produits de grande taille où les contre-dépouilles présentent des difficultés importantes. Par exemple, un grand boîtier en plastique comportant de multiples contre-dépouilles internes peut être divisé en pièces plus petites, plus faciles à mouler, puis assemblées par clipsage ou collage.

Choix des matériaux et considérations structurelles

Le choix des matériaux est crucial pour optimiser la conception des produits destinés au moulage par injection. L'élasticité et la flexibilité des matériaux influencent les choix de conception. Par exemple, opter pour des matériaux plus élastiques permet de concevoir des pièces avec des contre-dépouilles minimales, le démoulage reposant alors sur la flexibilité du matériau.

De plus, la prise en compte de considérations structurelles , telles que l'uniformité de l'épaisseur des parois et la réduction des transitions abruptes, permet de prévenir les défauts comme le gauchissement et d'assurer une production plus homogène. S'assurer que chaque élément du produit répond aux exigences structurelles contribue également à préserver son intégrité après moulage.

En intégrant ces stratégies dès la phase de conception, les fabricants rationalisent non seulement la production, mais améliorent également la qualité et la fiabilité globales de leurs produits.

La réduction des contre-dépouilles simplifie les processus de moulage par injection.Vrai

La réduction des contre-dépouilles diminue la complexité du moule, facilitant ainsi la production.

Les boucles complexes augmentent l'efficacité de la production de moules.FAUX

Les boucles complexes compliquent la fabrication des moules, ce qui nuit à une production efficace.

Conclusion

L'adoption de stratégies de contre-dépouille efficaces améliore non seulement la moulabilité, mais aussi la fonctionnalité du produit. Mettez en œuvre ces principes pour optimiser vos projets de moulage par injection.

-

Découvrez des techniques pour améliorer l'efficacité des moules et la qualité des produits : L'optimisation de la conception du moulage par injection avec action latérale du moulage par injection nécessite une compréhension adéquate du processus. ↩

-

Découvrez comment les éjecteurs simplifient les conceptions de moules complexes : l’éjecteur est principalement utilisé pour former les contre-dépouilles internes d’une pièce en plastique moulée par injection, et il offre en même temps une fonction d’éjection. ↩

-

Découvrez des méthodes complémentaires pour gérer efficacement les contre-dépouilles : le coulisseau, dans sa forme la plus simple, sert à transformer le mouvement vertical d’ouverture ou de fermeture du moule en un mouvement horizontal. Glissez… ↩

-

Explorez les analyses d'experts et les études de cas sur les techniques de démoulage forcé : découvrez des techniques de démoulage efficaces en moulage par injection pour améliorer la qualité des produits, réduire le temps de cycle et minimiser les défauts des produits finis. ↩

-

Découvrez des méthodes pour simplifier la conception des boucles : 1. Utilisez la méthode « coque et remplissage » comme référence ; 2. Faites varier l’épaisseur de la coque à l’aide de données de simulation ; 3. Créez un treillis à gradient… ↩

-

Découvrez les facteurs structurels clés pour la réussite du moulage : L’épaisseur des parois dépend du matériau. Un angle de dépouille facilite le démoulage. Les rayons améliorent l’écoulement du matériau. L’évidement permet de réaliser des économies. Présence ou absence de contre-dépouilles… ↩