¡Encontrar el punto óptimo entre rigidez y dureza en piezas de plástico no es tarea fácil!

Para lograr el equilibrio perfecto entre rigidez y dureza en piezas moldeadas por inyección de plástico, se debe considerar cuidadosamente la selección de materiales, optimizar el proceso de moldeo por inyección e implementar características estratégicas de diseño estructural.

¡Pero esto es sólo el comienzo! El camino para dominar este equilibrio está lleno de conocimientos fascinantes sobre materiales, procesos y diseños innovadores que realmente pueden mejorar su juego de fabricación.

El policarbonato es ideal para alta rigidez y dureza.Verdadero

El policarbonato ofrece una excelente rigidez y resistencia al impacto, adecuado para aplicaciones exigentes.

- 1. ¿Qué papel juega la selección de materiales en el equilibrio entre rigidez y dureza?

- 2. ¿Cómo afecta la optimización del proceso de moldeo por inyección al rendimiento de la pieza?

- 3. ¿Qué técnicas de diseño estructural mejoran la rigidez sin comprometer la dureza?

- 4. ¿Por qué el posprocesamiento es fundamental para lograr las propiedades mecánicas deseadas?

- 5. Conclusión

¿Qué papel juega la selección de materiales en el equilibrio entre rigidez y dureza?

Elegir el material adecuado es crucial para equilibrar la rigidez y la dureza de las piezas moldeadas por inyección de plástico, lo que influye en la durabilidad y el rendimiento.

La selección de materiales es vital para lograr el equilibrio adecuado entre rigidez y dureza en piezas de plástico. Elegir matrices plásticas apropiadas, usar aleaciones o mezclas y agregar materiales de refuerzo son estrategias efectivas para mejorar ambas propiedades.

Selección de matrices plásticas adecuadas

Cuando se busca equilibrar rigidez y tenacidad, la elección de la matriz plástica 1 juega un papel fundamental. Por ejemplo, el policarbonato (PC) es conocido por su alta rigidez y resistencia al impacto, lo que lo hace ideal para aplicaciones que exigen estas propiedades. Por otro lado, el polipropileno (PP) ofrece mejor tenacidad a un costo menor pero carece de rigidez. Es fundamental alinear la elección del plástico con los requisitos de aplicación específicos.

Aprovechando las aleaciones y mezclas

La aleación o combinación de plásticos puede combinar eficazmente las fortalezas de diferentes materiales para lograr un equilibrio. Un ejemplo común es la aleación PC/ABS, que fusiona la rigidez del PC con la dureza del ABS. Esta combinación encuentra un uso generalizado en carcasas de dispositivos electrónicos debido a su capacidad para mantener la integridad bajo tensión y al mismo tiempo es resistente a los impactos.

Agregar materiales de refuerzo

Refuerzo de fibra

El refuerzo de fibra mejora significativamente la rigidez de los plásticos. A menudo se utilizan materiales como fibra de vidrio y fibra de carbono para aumentar la resistencia. El control sobre la longitud, el contenido y la orientación de la fibra es esencial para mantener un nivel óptimo de dureza.

Relleno de minerales

Las cargas minerales como el talco y el carbonato de calcio aumentan la dureza y la estabilidad. Sin embargo, cantidades excesivas de relleno pueden disminuir la dureza, lo que requiere una selección cuidadosa según las necesidades de la aplicación.

Tabla 1: Ejemplos de plásticos con refuerzo

| Tipo | Reforzamiento | Efecto sobre la rigidez | Efecto sobre la dureza |

|---|---|---|---|

| policarbonato | Fibra de vidrio | Alto | Moderado |

| polipropileno | polvo de talco | Moderado | Bajo |

| Aleación ABS/PC | Fibra de carbono | Alto | Alto |

Consideraciones para aplicaciones específicas

Cada aplicación exige un equilibrio único de estas propiedades. Por ejemplo, las piezas de automóviles requieren materiales que puedan resistir tanto la fuerza como el impacto, lo que hace que las mezclas de PC/ABS con refuerzo de fibra sean una excelente opción. Por el contrario, la electrónica de consumo podría priorizar un peso más ligero sin sacrificar la integridad estructural.

Comprender los matices de la selección de materiales no sólo ayuda a lograr las propiedades mecánicas deseadas, sino que también influye en factores como la rentabilidad y la capacidad de fabricación. La interacción entre rigidez y dureza 2 es compleja y requiere un enfoque matizado de la ciencia de los materiales para satisfacer diversas necesidades industriales.

El policarbonato ofrece alta rigidez y resistencia al impacto.Verdadero

El policarbonato es conocido por su excelente rigidez y resistencia al impacto.

El exceso de cargas minerales aumenta la dureza de los plásticos.FALSO

Demasiada carga mineral reduce la dureza y hace que los plásticos sean más quebradizos.

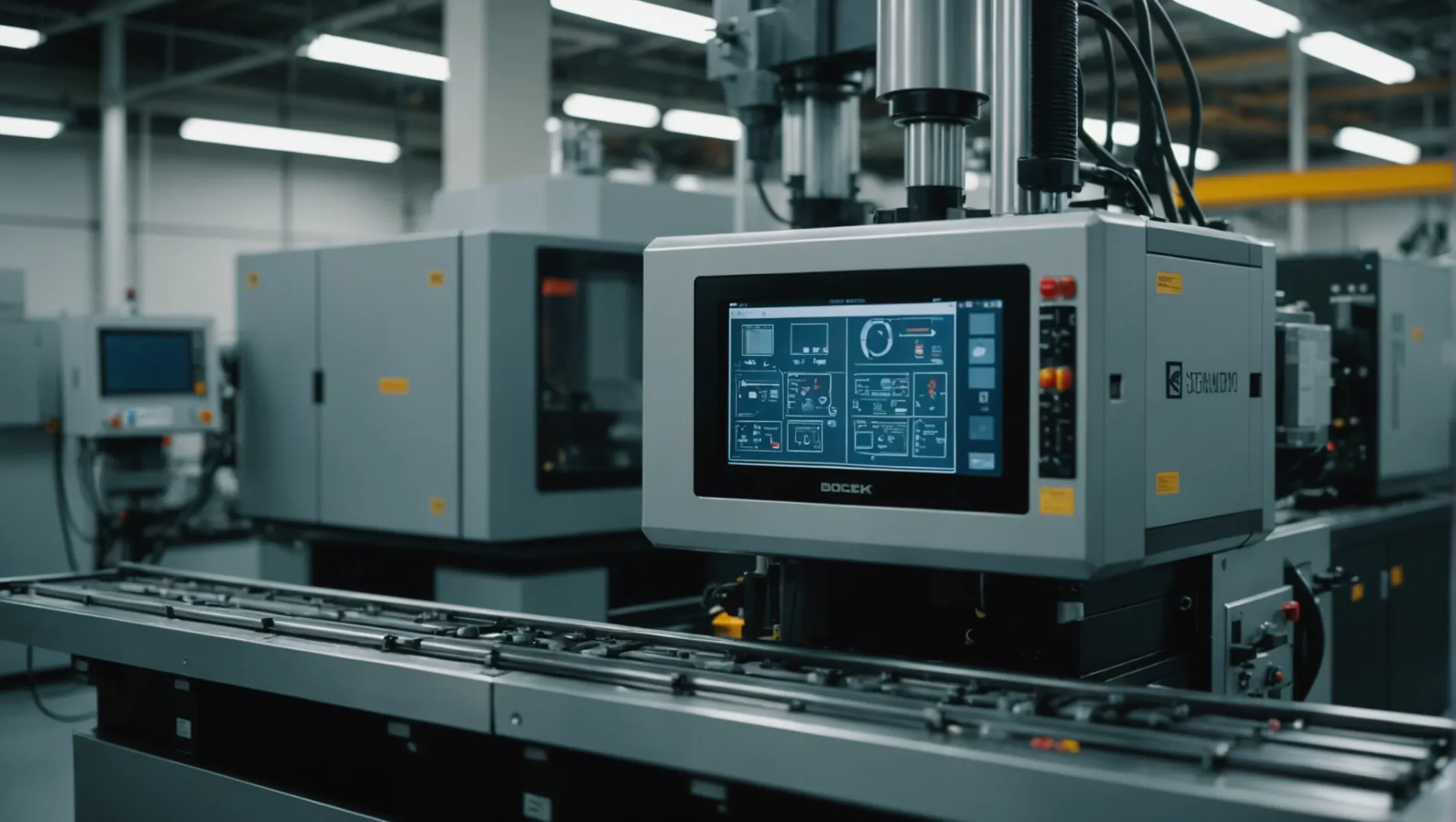

¿Cómo afecta la optimización del proceso de moldeo por inyección al rendimiento de la pieza?

La optimización del proceso de moldeo por inyección puede mejorar significativamente el rendimiento de las piezas de plástico, mejorando tanto su rigidez como su dureza.

Al optimizar la temperatura, la presión, la velocidad y el tiempo de enfriamiento durante el moldeo por inyección, los fabricantes pueden lograr un rendimiento superior de las piezas a través de una rigidez mejorada y una tenacidad controlada.

La influencia del control de temperatura

La temperatura es un factor fundamental en el proceso de moldeo por inyección 3 . Al ajustar las temperaturas de inyección y del molde, los fabricantes pueden mejorar la orientación molecular y la cristalización de los plásticos, lo que conduce a una mayor rigidez. Sin embargo, las temperaturas excesivas pueden degradar los plásticos, comprometiendo su rendimiento.

Consideraciones clave:

- Temperatura de inyección: aumentarla reduce la viscosidad, lo que mejora el flujo pero corre el riesgo de degradación.

- Temperatura del molde: Los ajustes más altos mejoran la cristalización pero extienden el tiempo del ciclo.

Ajustes de presión y velocidad

El ajuste de la presión y la velocidad de inyección afecta la compactación del material plástico. Una presión más alta generalmente mejora la rigidez al garantizar un embalaje completo del material, pero puede inducir tensión interna que disminuya la tenacidad.

Información sobre la presión:

- Presión de mantenimiento: ayuda a compensar la contracción, pero niveles excesivos provocan una compactación excesiva.

- Variaciones de velocidad: velocidades más rápidas mejoran la eficiencia de la producción, pero pueden exacerbar las tensiones internas.

Gestión del tiempo de enfriamiento

La fase de enfriamiento es crucial para controlar la cristalinidad y la distribución de tensiones. Al ampliar el tiempo de enfriamiento, los fabricantes permiten una cristalización completa, mejorando así la rigidez. Sin embargo, esto puede ralentizar los ciclos de producción.

| Tiempo de enfriamiento | Impacto |

|---|---|

| Más extenso | Cristalinidad mejorada, mejor rigidez. |

| más corto | Mayor velocidad de producción, posibles problemas de estrés. |

Integración de ajustes de procesos en el diseño

La integración de estas optimizaciones de procesos con consideraciones estratégicas de diseño 4, como el espesor de la pared y el diseño de las nervaduras, puede mejorar aún más el rendimiento de la pieza. Este enfoque holístico garantiza que cada componente del proceso de moldeo por inyección funcione en sinergia para producir piezas que satisfagan las demandas de aplicaciones específicas tanto en cuanto a resistencia como a resiliencia.

Una temperatura más alta del molde mejora la cristalización de la pieza.Verdadero

Las temperaturas más altas del molde mejoran la cristalización y mejoran la rigidez.

Las velocidades de inyección más rápidas reducen la tensión interna en las piezas.FALSO

Las velocidades más rápidas pueden aumentar las tensiones internas, afectando la tenacidad.

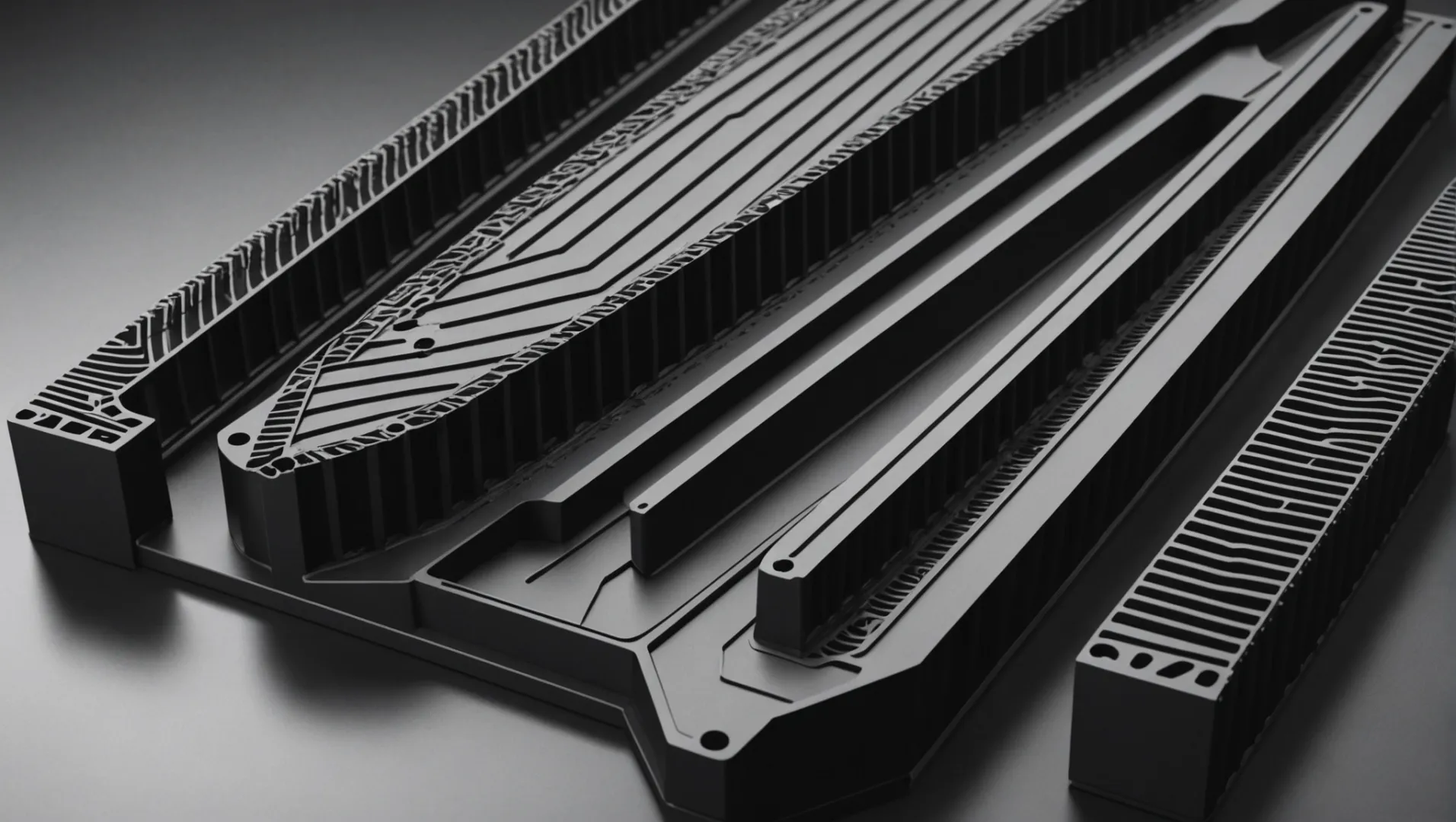

¿Qué técnicas de diseño estructural mejoran la rigidez sin comprometer la dureza?

Diseñar piezas de plástico para lograr rigidez y dureza exige opciones estratégicas que garanticen un rendimiento óptimo sin sacrificar la flexibilidad.

El empleo de técnicas como el espesor de pared optimizado, la colocación estratégica de nervaduras y el diseño de filetes puede mejorar la rigidez sin comprometer la tenacidad de las piezas moldeadas por inyección de plástico.

Optimización del espesor de la pared

El espesor de las paredes de las piezas de plástico juega un papel crucial a la hora de determinar tanto la rigidez como la tenacidad. El espesor de pared degradado es una técnica de diseño en la que el espesor varía según la distribución de tensiones en la pieza. Por ejemplo, las áreas que se espera que soporten más carga pueden tener paredes más gruesas, mientras que las regiones menos estresadas pueden ser más delgadas. Este método reduce el peso y los costos de material al tiempo que garantiza la integridad estructural.

Además, el espesor uniforme de la pared ayuda a evitar la concentración de tensiones y un enfriamiento desigual, lo que puede provocar deformaciones o grietas. Al diseñar, tenga en cuenta que las paredes demasiado delgadas pueden reducir la rigidez, mientras que las paredes demasiado gruesas pueden afectar la tenacidad debido a la tensión interna 5 durante el enfriamiento.

Consideraciones de diseño de costillas

Las nervaduras son esenciales para mejorar la rigidez de las piezas de plástico. Proporcionan soporte adicional sin aumentar sustancialmente el peso o el uso de material. Sin embargo, se debe planificar cuidadosamente la ubicación, la forma y el tamaño de las costillas. Evite la altura o el ancho excesivos de las nervaduras, ya que pueden provocar puntos de concentración de tensiones, lo que podría comprometer la tenacidad.

Es vital una unión adecuada entre las nervaduras y el cuerpo principal de la pieza. La integración de nervaduras con transiciones suaves en lugar de bordes afilados ayuda a distribuir la tensión de manera uniforme. Esta práctica reduce el riesgo de grietas y mejora la tenacidad general del componente.

Diseño de filetes para distribución de tensiones

Los filetes o esquinas redondeadas reducen significativamente la concentración de tensiones en las uniones e intersecciones dentro de las piezas de plástico. Al aumentar el radio de filete, la tensión se distribuye de manera más uniforme entre las superficies, lo que mejora la tenacidad. Sin embargo, hay que equilibrar esto con la posible disminución de la rigidez debido a la redistribución del material.

La elección del radio de filete correcto depende de los requisitos específicos de la aplicación y debe determinarse en base a un análisis de tensión integral. Un radio mayor suele implicar una mayor dureza, pero puede comprometer la rigidez si no se gestiona adecuadamente.

Implementando estas técnicas

Para lograr un equilibrio óptimo entre rigidez y dureza, integre estas técnicas de diseño estructural en las primeras etapas del proceso de desarrollo. de diseño asistido por computadora (CAD) puede simular la distribución de tensiones y predecir posibles puntos de falla, lo que permite a los diseñadores perfeccionar sus enfoques antes de que comience la fabricación. Este enfoque proactivo garantiza que se puedan realizar ajustes eficientemente en las configuraciones de las nervaduras o en los espesores de las paredes.

La incorporación eficaz de estas estrategias 6 requiere una comprensión profunda de las propiedades de los materiales y las expectativas de rendimiento. Al aprovechar herramientas y metodologías de diseño avanzadas, los fabricantes pueden producir piezas de plástico de alto rendimiento adaptadas a demandas específicas.

El espesor de la pared degradado optimiza la rigidez y la dureza.Verdadero

El espesor de la pared en gradiente varía la distribución de tensiones, lo que mejora la integridad estructural.

Una altura excesiva de las nervaduras aumenta la dureza de las piezas de plástico.FALSO

Una altura excesiva de las nervaduras puede provocar la concentración de tensiones, lo que reduce la tenacidad.

¿Por qué el posprocesamiento es fundamental para lograr las propiedades mecánicas deseadas?

El posprocesamiento es fundamental para garantizar que las piezas de plástico cumplan requisitos mecánicos específicos, que a menudo se pasan por alto pero que son vitales para mejorar el rendimiento.

El posprocesamiento en la fabricación de plástico, incluido el recocido y los tratamientos superficiales, es crucial para optimizar las propiedades mecánicas eliminando tensiones residuales y mejorando las características de la superficie.

La importancia del recocido

El recocido juega un papel importante en el posprocesamiento al aliviar las tensiones internas dentro de las piezas de plástico que pueden surgir durante el proceso de moldeo por inyección. Estas tensiones, si no se abordan, pueden provocar deformaciones o grietas bajo carga. Mediante calentamiento y enfriamiento controlados, el recocido permite que las cadenas moleculares se relajen, lo que resulta en una mayor tenacidad. Por ejemplo, las piezas de policarbonato, utilizadas a menudo por su alta resistencia al impacto, se benefician enormemente del recocido para garantizar la estabilidad dimensional y evitar la deformación a largo plazo.

Las temperaturas y tiempos de recocido deben adaptarse a cada tipo de plástico y tamaño de pieza. Un estudio de caso sobre el recocido de policarbonato 7 demuestra cómo un control preciso de la temperatura puede mejorar el rendimiento.

Tratamientos de superficie para propiedades mejoradas

Los tratamientos superficiales como la pulverización o la galvanoplastia pueden afectar significativamente las propiedades mecánicas de las piezas de plástico. Estos tratamientos mejoran la dureza de la superficie y la resistencia al desgaste, que son cruciales para los componentes expuestos a ambientes abrasivos. Sin embargo, si bien aumentan la rigidez, también pueden afectar inadvertidamente la dureza del material. Esta compensación necesita una cuidadosa consideración durante la fase de diseño.

Por ejemplo, una comparación entre plásticos galvanizados y no recubiertos 8 revela diferencias en la resistencia al desgaste y la estabilidad mecánica.

Acto de equilibrio: las compensaciones en el posprocesamiento

El desafío en el posprocesamiento radica en lograr un equilibrio entre mejorar la rigidez sin comprometer la dureza. Esto implica seleccionar métodos y condiciones apropiados adaptados a la aplicación específica de la pieza. Por ejemplo, una pieza que requiera una alta durabilidad superficial podría priorizar recubrimientos más duros, mientras que los componentes expuestos al impacto podrían centrarse más en el recocido.

Además, el posprocesamiento no funciona de forma aislada; Complementa los procesos de selección de materiales y moldeo. Un enfoque holístico, que considere estrategias integrales de posprocesamiento 9 , es esencial para optimizar el rendimiento del producto final.

En conclusión, el posprocesamiento es indispensable para perfeccionar las propiedades mecánicas de las piezas moldeadas por inyección de plástico. Al elegir meticulosamente las técnicas de posprocesamiento, los fabricantes pueden adaptar las piezas para que cumplan criterios de rendimiento específicos, mejorando así la longevidad y la confiabilidad del producto.

El recocido mejora la tenacidad del policarbonato.Verdadero

El recocido alivia las tensiones internas en el policarbonato, mejorando su dureza.

Los tratamientos superficiales reducen la resistencia al desgaste del plástico.FALSO

Los tratamientos superficiales aumentan la resistencia al desgaste del plástico al endurecer las superficies.

Conclusión

Lograr el equilibrio ideal requiere un enfoque reflexivo en la elección de materiales, el control de procesos y el diseño. Adopte estas estrategias para mejorar el rendimiento de sus piezas de plástico.

-

Explore varias matrices plásticas ideales para diferentes necesidades de fabricación: Los 10 mejores materiales de moldeo por inyección de plástico Estos son los materiales plásticos más comunes para moldeo por inyección: acrílico (PMMA), acrilonitrilo butadieno... ↩

-

Obtenga información sobre la relación entre las propiedades de los materiales para el diseño: la dureza o rigidez de un material (casi dos cosas opuestas) provienen de cómo sus componentes interactúan entre sí. ↩

-

Explora el papel de la temperatura en la mejora de la rigidez durante el moldeo. Un molde demasiado caliente hace que la pieza deforme o ampolle el plástico. Esto da lugar a zonas elevadas en la superficie. Niveles de temperatura inadecuados... ↩

-

Destaca la sinergia entre diseño y optimización de procesos.: ¿Cuál es la importancia del diseño de moldes en el moldeo por inyección? · Garantizar una alta tolerancia · Eliminar defectos · Determinar la viabilidad del proyecto · Elegir la materia prima adecuada... ↩

-

Explore cómo el espesor de la pared afecta la rigidez y la tenacidad. El espesor de la pared no uniforme también puede afectar la tensión cortante en el plástico que fluye. A una tasa de llenado constante, las áreas delgadas obligan al flujo a moverse más rápido, aumentando... ↩

-

Descubra estrategias clave para optimizar el diseño de piezas de plástico: La mayoría de los diseños estructurales de productos de plástico tienen nervaduras de refuerzo porque las nervaduras pueden aumentar la resistencia sin aumentar el espesor general de la pared. ↩

-

Explore cómo el recocido mejora la estabilidad y durabilidad del policarbonato: BENEFICIOS DEL RECOCIDO POST-MECANIZADO. Resistencia química mejorada El policarbonato, la polisulfona y Ultem® PEI, como muchos plásticos amorfos (transparentes), pueden... ↩

-

Comprenda cómo los tratamientos de superficie afectan la resistencia al desgaste del plástico: el uso de revestimiento no electrolítico puede mejorar los resultados al recubrir plásticos y puede promover una mejor adhesión de la capa superior de metal. El revestimiento no electrolítico implica... ↩

-

Conozca enfoques holísticos para optimizar el posprocesamiento del plástico: aprenda nuevas tecnologías y mejores prácticas para ensamblaje, decoración, embalaje, etiquetado, etiquetado en molde, impresión, soldadura ultrasónica, soldadura láser,… ↩