Trouver le juste équilibre entre rigidité et robustesse pour les pièces en plastique n'est pas une mince affaire !

Pour obtenir un équilibre parfait entre rigidité et ténacité dans les pièces moulées par injection plastique, il faut examiner attentivement le choix des matériaux, optimiser le processus de moulage par injection et mettre en œuvre des caractéristiques de conception structurelle stratégiques.

Mais ce n'est que le début ! Le chemin vers la maîtrise de cet équilibre est jalonné d'informations fascinantes sur les matériaux, les procédés et les conceptions innovantes qui peuvent véritablement révolutionner votre production.

Le polycarbonate est idéal pour une rigidité et une robustesse élevées.Vrai

Le polycarbonate offre une excellente rigidité et une grande résistance aux chocs, ce qui le rend adapté aux applications exigeantes.

- 1. Quel rôle joue le choix des matériaux dans l'équilibre entre rigidité et ténacité ?

- 2. Quel est l'impact de l'optimisation du processus de moulage par injection sur les performances des pièces ?

- 3. Quelles techniques de conception structurelle permettent d'améliorer la rigidité sans compromettre la robustesse ?

- 4. Pourquoi le post-traitement est-il essentiel pour obtenir les propriétés mécaniques souhaitées ?

- 5. Conclusion

Quel rôle joue le choix des matériaux dans l'équilibre entre rigidité et ténacité ?

Le choix du bon matériau est crucial pour équilibrer la rigidité et la robustesse des pièces moulées par injection plastique, influençant ainsi leur durabilité et leurs performances.

Le choix des matériaux est essentiel pour obtenir un équilibre optimal entre rigidité et ténacité dans les pièces en plastique. Le choix de matrices plastiques appropriées, l'utilisation d'alliages ou de mélanges, et l'ajout de matériaux de renforcement sont des stratégies efficaces pour améliorer ces deux propriétés.

Sélection des matrices plastiques appropriées

Pour trouver le juste équilibre entre rigidité et ténacité, le choix de la matrice plastique primordial . Par exemple, le polycarbonate (PC) est reconnu pour sa grande rigidité et sa résistance aux chocs, ce qui le rend idéal pour les applications exigeant ces propriétés. En revanche, le polypropylène (PP) offre une meilleure ténacité à moindre coût, mais manque de rigidité. Il est donc essentiel d'adapter le choix du plastique aux exigences spécifiques de l'application.

Tirer parti des alliages et des mélanges

L'alliage ou le mélange de plastiques permet de combiner efficacement les atouts de différents matériaux pour obtenir un équilibre optimal. Un exemple courant est l'alliage PC/ABS, qui allie la rigidité du PC à la robustesse de l'ABS. Cette combinaison est largement utilisée dans la fabrication de boîtiers électroniques grâce à sa capacité à conserver son intégrité sous contrainte tout en résistant aux chocs.

Ajout de matériaux de renforcement

Renforcement par fibres

Le renforcement par fibres accroît considérablement la rigidité des plastiques. Des matériaux comme la fibre de verre et la fibre de carbone sont souvent utilisés pour augmenter leur résistance. La maîtrise de la longueur, de la proportion et de l'orientation des fibres est essentielle pour maintenir une ténacité optimale.

Remplissage minéral

Les charges minérales, comme le talc et le carbonate de calcium, augmentent la dureté et la stabilité. Cependant, une quantité excessive de charge peut diminuer la ténacité ; il est donc essentiel de les choisir avec soin en fonction des besoins de l’application.

Tableau 1 : Exemples de plastiques renforcés

| Taper | Renforcement | Effet sur la rigidité | Effet sur la robustesse |

|---|---|---|---|

| Polycarbonate | Fibre de verre | Haut | Modéré |

| Polypropylène | Poudre de talc | Modéré | Faible |

| Alliage ABS/PC | Fibre de carbone | Haut | Haut |

Considérations relatives à des applications spécifiques

Chaque application exige un équilibre spécifique de ces propriétés. Par exemple, les pièces automobiles nécessitent des matériaux capables de résister à la fois à la force et aux chocs, ce qui fait des mélanges PC/ABS renforcés de fibres un excellent choix. En revanche, l'électronique grand public peut privilégier la légèreté sans compromettre l'intégrité structurelle.

Comprendre les subtilités du choix des matériaux permet non seulement d'obtenir les propriétés mécaniques souhaitées, mais influe également sur des facteurs tels que la rentabilité et la facilité de fabrication. L'interaction entre rigidité et ténacité² est complexe et exige une approche nuancée de la science des matériaux pour répondre aux divers besoins industriels.

Le polycarbonate offre une rigidité et une résistance aux chocs élevées.Vrai

Le polycarbonate est reconnu pour son excellente rigidité et sa résistance aux chocs.

L'ajout excessif de charges minérales augmente la résistance des plastiques.FAUX

Une trop grande quantité de charges minérales réduit la résistance, rendant les plastiques plus cassants.

Quel est l'impact de l'optimisation du processus de moulage par injection sur les performances des pièces ?

L'optimisation du processus de moulage par injection peut améliorer considérablement les performances des pièces en plastique, en améliorant à la fois leur rigidité et leur ténacité.

En optimisant la température, la pression, la vitesse et le temps de refroidissement lors du moulage par injection, les fabricants peuvent obtenir des pièces aux performances supérieures grâce à une rigidité accrue et une ténacité contrôlée.

L'influence du contrôle de la température

La température est un facteur déterminant du procédé de moulage par injection³ . En ajustant précisément les températures d'injection et de moulage, les fabricants peuvent optimiser l'orientation moléculaire et la cristallisation des plastiques, ce qui améliore leur rigidité. Cependant, des températures excessives risquent de dégrader les plastiques et de compromettre leurs performances.

Considérations clés :

- Température d'injection : son augmentation réduit la viscosité, améliorant ainsi l'écoulement mais risquant de dégrader le fluide.

- Température du moule : des réglages plus élevés améliorent la cristallisation mais allongent le temps de cycle.

Réglages de pression et de vitesse

Le réglage de la pression et de la vitesse d'injection influe sur le compactage du matériau plastique. Une pression plus élevée améliore généralement la rigidité en assurant un tassement optimal du matériau, mais elle peut induire des contraintes internes qui diminuent sa ténacité.

Aperçus sur la pression :

- Pression de maintien : Permet de compenser le retrait, mais des niveaux excessifs entraînent un surcompactage.

- Variations de vitesse : Des vitesses plus élevées améliorent l’efficacité de la production, mais peuvent exacerber les contraintes internes.

Gestion du temps de refroidissement

La phase de refroidissement est cruciale pour maîtriser la cristallinité et la répartition des contraintes. En prolongeant le temps de refroidissement, les fabricants permettent une cristallisation complète, améliorant ainsi la rigidité. Cependant, cela peut ralentir les cycles de production.

| Temps de refroidissement | Impact |

|---|---|

| Plus long | Cristallinité accrue, rigidité améliorée |

| Plus court | Augmentation de la vitesse de production, problèmes de stress potentiels |

Intégrer les ajustements de processus dans la conception

L'intégration de ces optimisations de processus aux considérations de conception , telles que l'épaisseur des parois et la conception des nervures, permet d'améliorer encore les performances des pièces. Cette approche globale garantit que chaque composant du processus de moulage par injection fonctionne en synergie pour produire des pièces répondant aux exigences spécifiques de l'application en matière de résistance et de résilience.

Une température de moule plus élevée améliore la cristallisation des pièces.Vrai

Des températures de moule plus élevées favorisent la cristallisation, améliorant ainsi la rigidité.

Des vitesses d'injection plus rapides réduisent les contraintes internes dans les pièces.FAUX

Des vitesses plus élevées peuvent accroître les contraintes internes, affectant ainsi la robustesse.

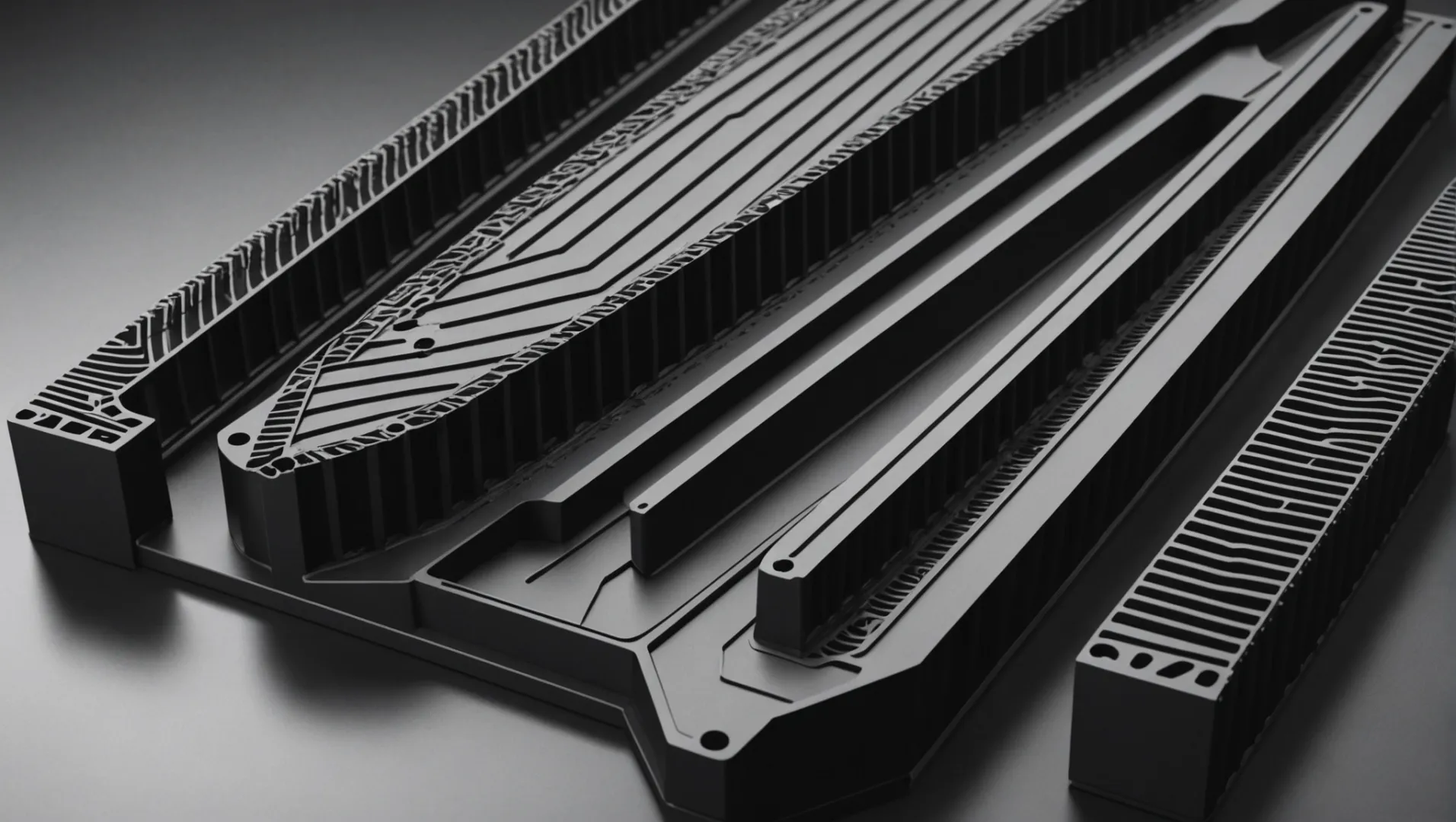

Quelles techniques de conception structurelle permettent d'améliorer la rigidité sans compromettre la robustesse ?

Concevoir des pièces en plastique rigides et résistantes exige des choix stratégiques qui garantissent des performances optimales sans sacrifier la flexibilité.

L'utilisation de techniques telles que l'optimisation de l'épaisseur des parois, le placement stratégique des nervures et la conception des congés peut améliorer la rigidité sans compromettre la ténacité des pièces moulées par injection plastique.

Optimisation de l'épaisseur des parois

L'épaisseur des parois des pièces en plastique joue un rôle crucial dans la détermination de leur rigidité et de leur ténacité. L'épaisseur variable des parois est une technique de conception où l'épaisseur varie en fonction de la répartition des contraintes dans la pièce. Par exemple, les zones soumises à des charges plus importantes peuvent avoir des parois plus épaisses, tandis que les zones moins sollicitées peuvent avoir des parois plus fines. Cette méthode permet de réduire le poids et le coût des matériaux tout en garantissant l'intégrité structurelle.

De plus, une épaisseur de paroi uniforme permet d'éviter la concentration des contraintes et un refroidissement inégal, qui peuvent entraîner des déformations ou des fissures. Lors de la conception, il convient de tenir compte du fait que des parois trop minces peuvent réduire la rigidité, tandis que des parois trop épaisses peuvent affecter la ténacité en raison des contraintes internes pendant le refroidissement.

Considérations relatives à la conception des nervures

Les nervures sont essentielles pour renforcer la rigidité des pièces en plastique. Elles offrent un soutien supplémentaire sans augmenter sensiblement le poids ni la quantité de matériau utilisé. Toutefois, leur emplacement, leur forme et leurs dimensions doivent être soigneusement étudiés. Il convient d'éviter une hauteur ou une largeur excessive, car cela peut engendrer des points de concentration de contraintes et potentiellement compromettre la robustesse de la pièce.

Une liaison adéquate entre les nervures et le corps principal de la pièce est essentielle. L'intégration de nervures aux transitions douces plutôt qu'aux arêtes vives contribue à une répartition uniforme des contraintes. Cette pratique réduit le risque de fissures et améliore la robustesse globale du composant.

Conception de congés pour la répartition des contraintes

Les congés, ou angles arrondis, réduisent considérablement la concentration des contraintes aux jonctions et intersections des pièces en plastique. En augmentant le rayon du congé, les contraintes sont mieux réparties sur les surfaces, ce qui améliore la ténacité. Il faut toutefois tenir compte de la diminution potentielle de la rigidité due à la redistribution de la matière.

Le choix du rayon de congé approprié dépend des exigences spécifiques de l'application et doit être déterminé à partir d'une analyse complète des contraintes. Un rayon plus grand implique généralement une plus grande ténacité, mais peut compromettre la rigidité s'il n'est pas correctement géré.

Mise en œuvre de ces techniques

Pour obtenir un équilibre optimal entre rigidité et ténacité, il est essentiel d'intégrer ces techniques de conception structurelle dès les premières étapes du développement. de conception assistée par ordinateur (CAO) permettent de simuler la distribution des contraintes et d'anticiper les points de rupture potentiels, offrant ainsi aux concepteurs la possibilité d'affiner leurs approches avant le lancement de la fabrication. Cette approche proactive garantit la possibilité d'ajuster efficacement la configuration des nervures ou l'épaisseur des parois.

efficace de ces stratégies exige une compréhension approfondie des propriétés des matériaux et des performances attendues. En tirant parti d’outils et de méthodologies de conception avancés, les fabricants peuvent produire des pièces en plastique hautes performances adaptées à des exigences spécifiques.

L'épaisseur variable des parois optimise la rigidité et la ténacité.Vrai

L'épaisseur variable des parois modifie la répartition des contraintes, renforçant ainsi l'intégrité structurelle.

Une hauteur excessive des nervures augmente la ténacité des pièces en plastique.FAUX

Une hauteur excessive des nervures peut entraîner une concentration des contraintes, réduisant ainsi la résistance.

Pourquoi le post-traitement est-il essentiel pour obtenir les propriétés mécaniques souhaitées ?

Le post-traitement est essentiel pour garantir que les pièces en plastique répondent à des exigences mécaniques spécifiques, souvent négligées mais vitales pour améliorer leurs performances.

Le post-traitement dans la fabrication des matières plastiques, notamment le recuit et les traitements de surface, est crucial pour optimiser les propriétés mécaniques en éliminant les contraintes résiduelles et en améliorant les caractéristiques de surface.

L'importance du recuit

Le recuit joue un rôle essentiel dans la finition des pièces en plastique en éliminant les contraintes internes qui peuvent apparaître lors du moulage par injection. Ces contraintes, si elles ne sont pas prises en compte, peuvent entraîner des déformations ou des fissures sous charge. Grâce à un chauffage et un refroidissement contrôlés, le recuit permet aux chaînes moléculaires de se détendre, ce qui améliore la ténacité. Par exemple, les pièces en polycarbonate, souvent utilisées pour leur haute résistance aux chocs, bénéficient grandement du recuit pour garantir leur stabilité dimensionnelle et prévenir les déformations à long terme.

Les températures et durées de recuit doivent être adaptées à chaque type de plastique et à chaque dimension de pièce. Une étude de cas sur le recuit du polycarbonate 7 démontre comment un contrôle précis de la température peut améliorer les performances.

Traitements de surface pour des propriétés améliorées

Les traitements de surface, tels que la pulvérisation ou la galvanoplastie, peuvent avoir un impact significatif sur les propriétés mécaniques des pièces en plastique. Ces traitements améliorent la dureté superficielle et la résistance à l'usure, deux caractéristiques essentielles pour les composants exposés à des environnements abrasifs. Cependant, s'ils augmentent la rigidité, ils peuvent aussi, de manière involontaire, affecter la ténacité du matériau. Ce compromis doit être soigneusement étudié dès la phase de conception.

Par exemple, une comparaison entre les plastiques électroplaqués et non plaqués 8 révèle des différences en termes de résistance à l'usure et de stabilité mécanique.

L'exercice d'équilibre : les compromis du post-traitement

Le défi du post-traitement réside dans l'équilibre à trouver entre l'amélioration de la rigidité et la préservation de la ténacité. Cela implique de sélectionner les méthodes et les conditions appropriées, adaptées à l'application spécifique de la pièce. Par exemple, une pièce exigeant une grande durabilité de surface privilégiera les revêtements plus durs, tandis que les composants exposés aux chocs nécessiteront davantage un recuit.

De plus, le post-traitement ne s'effectue pas isolément ; il complète la sélection des matériaux et les procédés de moulage. Une approche holistique, prenant en compte des stratégies de post-traitement complètes , est essentielle pour optimiser les performances du produit final.

En conclusion, le post-traitement est indispensable pour optimiser les propriétés mécaniques des pièces moulées par injection plastique. En choisissant avec soin les techniques de post-traitement, les fabricants peuvent adapter les pièces à des critères de performance spécifiques, améliorant ainsi la durée de vie et la fiabilité des produits.

Le recuit améliore la ténacité du polycarbonate.Vrai

Le recuit permet de relâcher les contraintes internes du polycarbonate, améliorant ainsi sa ténacité.

Les traitements de surface réduisent la résistance à l'usure du plastique.FAUX

Les traitements de surface augmentent la résistance à l'usure des plastiques en durcissant les surfaces.

Conclusion

Pour atteindre l'équilibre idéal, il est essentiel d'adopter une approche réfléchie en matière de choix des matériaux, de maîtrise des procédés et de conception. Mettez en œuvre ces stratégies pour optimiser les performances de vos pièces en plastique.

-

Explorez différentes matrices plastiques idéales pour divers besoins de fabrication : Les 10 principaux matériaux de moulage par injection plastique. Voici les matériaux plastiques les plus courants pour le moulage par injection : acrylique (PMMA), acrylonitrile butadiène… ↩

-

Obtenez des informations sur la relation entre les propriétés des matériaux pour la conception : la ténacité ou la rigidité d’un matériau (deux choses presque opposées) proviennent de la façon dont ses composants interagissent entre eux. ↩

-

Ce document explore le rôle de la température dans l'amélioration de la rigidité lors du moulage : un moule trop chaud provoque la déformation de la pièce ou le cloquage du plastique, ce qui entraîne l'apparition de surépaisseurs en surface. Des niveaux de température inappropriés… ↩

-

Ce document met en lumière la synergie entre la conception et l'optimisation des procédés : Quelle est l'importance de la conception des moules en moulage par injection ? • Garantir une tolérance élevée • Éliminer les défauts • Déterminer la faisabilité du projet • Choisir la matière première appropriée… ↩

-

Découvrez comment l'épaisseur de paroi influe sur la rigidité et la ténacité : une épaisseur de paroi non uniforme peut également impacter les contraintes de cisaillement dans le fluide plastique. À débit de remplissage constant, les zones minces accélèrent l'écoulement, augmentant ainsi… ↩

-

Découvrez les stratégies clés pour optimiser la conception des pièces en plastique : La plupart des produits en plastique présentent des nervures de renfort, car celles-ci permettent d’accroître la résistance sans augmenter l’épaisseur totale de la paroi. ↩

-

Découvrez comment le recuit améliore la stabilité et la durabilité du polycarbonate : AVANTAGES DU RECUIT APRÈS USINAGE. Résistance chimique améliorée. Le polycarbonate, le polysulfone et l’Ultem® PEI, comme de nombreux plastiques amorphes (transparents), peuvent… ↩

-

Comprendre l'influence des traitements de surface sur la résistance à l'usure des plastiques : le placage chimique permet d'obtenir de meilleurs résultats sur les plastiques et favorise une meilleure adhérence de la couche métallique de finition. Le placage chimique consiste à… ↩

-

Découvrez des approches holistiques pour optimiser le post-traitement des plastiques : apprenez les nouvelles technologies et les meilleures pratiques en matière d’assemblage, de décoration, d’emballage, d’étiquetage, d’étiquetage intégré, d’impression, de soudage par ultrasons, de soudage laser, etc ↩