Den optimalen Kompromiss zwischen Steifigkeit und Zähigkeit bei Kunststoffteilen zu finden, ist keine leichte Aufgabe!

Um bei Kunststoff-Spritzgussteilen das perfekte Gleichgewicht zwischen Steifigkeit und Zähigkeit zu erreichen, muss man die Materialauswahl sorgfältig abwägen, den Spritzgussprozess optimieren und strategische strukturelle Designmerkmale implementieren.

Aber das ist erst der Anfang! Der Weg, dieses Gleichgewicht zu meistern, ist voller faszinierender Einblicke in Materialien, Prozesse und innovative Designs, die Ihre Fertigungskompetenz wirklich verbessern können.

Polycarbonat ist ideal für hohe Steifigkeit und Zähigkeit.WAHR

Polycarbonat bietet eine hervorragende Steifigkeit und Schlagfestigkeit und eignet sich für anspruchsvolle Anwendungen.

- 1. Welche Rolle spielt die Materialauswahl beim Ausgleich von Steifigkeit und Zähigkeit?

- 2. Wie wirkt sich die Optimierung des Spritzgussprozesses auf die Teileleistung aus?

- 3. Welche strukturellen Designtechniken erhöhen die Steifigkeit, ohne die Robustheit zu beeinträchtigen?

- 4. Warum ist die Nachbearbeitung entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften?

- 5. Abschluss

Welche Rolle spielt die Materialauswahl beim Ausgleich von Steifigkeit und Zähigkeit?

Die Wahl des richtigen Materials ist entscheidend für das Gleichgewicht zwischen Steifigkeit und Zähigkeit von Kunststoffspritzgussteilen und beeinflusst die Haltbarkeit und Leistung.

Die Materialauswahl ist entscheidend, um bei Kunststoffteilen das richtige Gleichgewicht zwischen Steifigkeit und Zähigkeit zu erreichen. Die Auswahl geeigneter Kunststoffmatrizen, die Verwendung von Legierungen oder Mischungen sowie die Zugabe von Verstärkungsmaterialien sind wirksame Strategien zur Verbesserung beider Eigenschaften.

Auswahl geeigneter Kunststoffmatrizen

Beim Ziel, Steifigkeit und Zähigkeit in Einklang zu bringen, spielt die Wahl der Kunststoffmatrix 1 eine entscheidende Rolle. Beispielsweise ist Polycarbonat (PC) für seine hohe Steifigkeit und Schlagzähigkeit bekannt und eignet sich daher ideal für Anwendungen, die diese Eigenschaften erfordern. Polypropylen (PP) hingegen bietet eine bessere Zähigkeit bei geringeren Kosten, weist jedoch eine mangelnde Steifigkeit auf. Es ist von entscheidender Bedeutung, die Wahl des Kunststoffs auf die spezifischen Anwendungsanforderungen abzustimmen.

Nutzung von Legierungen und Mischungen

Durch das Legieren oder Mischen von Kunststoffen können die Stärken verschiedener Materialien effektiv kombiniert werden, um ein Gleichgewicht zu erreichen. Ein gängiges Beispiel ist die PC/ABS-Legierung, die die Steifigkeit von PC mit der Zähigkeit von ABS vereint. Diese Kombination wird häufig in Elektronikgehäusen eingesetzt, da sie unter Belastung ihre Integrität aufrechterhält und gleichzeitig stoßfest ist.

Hinzufügen von Verstärkungsmaterialien

Faserverstärkung

Durch die Faserverstärkung wird die Steifigkeit von Kunststoffen deutlich erhöht. Zur Erhöhung der Festigkeit werden häufig Materialien wie Glasfaser und Kohlefaser verwendet. Die Kontrolle über Faserlänge, -gehalt und -orientierung ist wichtig, um ein optimales Maß an Zähigkeit aufrechtzuerhalten.

Mineralische Füllung

Mineralische Füllstoffe wie Talkumpuder und Calciumcarbonat erhöhen die Härte und Stabilität. Zu hohe Füllstoffmengen können jedoch die Zähigkeit verringern und erfordern eine sorgfältige Auswahl entsprechend den Anwendungsanforderungen.

Tabelle 1: Beispiele für Kunststoffe mit Verstärkung

| Typ | Verstärkung | Auswirkung auf die Steifigkeit | Auswirkung auf die Zähigkeit |

|---|---|---|---|

| Polycarbonat | Glasfaser | Hoch | Mäßig |

| Polypropylen | Talkumpuder | Mäßig | Niedrig |

| ABS/PC-Legierung | Kohlefaser | Hoch | Hoch |

Überlegungen für bestimmte Anwendungen

Jede Anwendung erfordert ein einzigartiges Gleichgewicht dieser Eigenschaften. Beispielsweise werden für Automobilteile Materialien benötigt, die sowohl Kräften als auch Stößen standhalten, weshalb PC/ABS-Mischungen mit Faserverstärkung eine ausgezeichnete Wahl sind. Im Gegensatz dazu könnte die Unterhaltungselektronik auf ein geringeres Gewicht Wert legen, ohne dass die strukturelle Integrität darunter leidet.

Das Verständnis der Nuancen der Materialauswahl hilft nicht nur beim Erreichen der gewünschten mechanischen Eigenschaften, sondern beeinflusst auch Faktoren wie Kosteneffizienz und Herstellbarkeit. Das Zusammenspiel zwischen Steifigkeit und Zähigkeit 2 ist komplex und erfordert einen differenzierten Ansatz in der Materialwissenschaft, um den unterschiedlichen industriellen Anforderungen gerecht zu werden.

Polycarbonat bietet eine hohe Steifigkeit und Schlagfestigkeit.WAHR

Polycarbonat ist für seine hervorragende Steifigkeit und Schlagfestigkeit bekannt.

Zu viele mineralische Füllstoffe erhöhen die Zähigkeit von Kunststoffen.FALSCH

Zu viel mineralischer Füllstoff verringert die Zähigkeit und macht Kunststoffe spröder.

Wie wirkt sich die Optimierung des Spritzgussprozesses auf die Teileleistung aus?

Die Optimierung des Spritzgussprozesses kann die Leistung von Kunststoffteilen erheblich steigern und sowohl deren Steifigkeit als auch Zähigkeit verbessern.

Durch die Optimierung von Temperatur, Druck, Geschwindigkeit und Abkühlzeit beim Spritzgießen können Hersteller durch verbesserte Steifigkeit und kontrollierte Zähigkeit eine überlegene Teileleistung erzielen.

Der Einfluss der Temperaturkontrolle

Die Temperatur ist ein entscheidender Faktor im Spritzgussprozess 3 . Durch die Feinabstimmung der Einspritz- und Formtemperaturen können Hersteller die molekulare Ausrichtung und Kristallisation von Kunststoffen verbessern, was zu einer verbesserten Steifigkeit führt. Allerdings können zu hohe Temperaturen Kunststoffe zersetzen und ihre Leistung beeinträchtigen.

Wichtige Überlegungen:

- Einspritztemperatur: Eine Erhöhung reduziert die Viskosität, verbessert den Durchfluss, riskiert jedoch eine Verschlechterung.

- Formtemperatur: Höhere Einstellungen verbessern die Kristallisation, verlängern aber die Zykluszeit.

Druck- und Geschwindigkeitsanpassungen

Die Anpassung des Einspritzdrucks und der Einspritzgeschwindigkeit beeinflusst die Verdichtung des Kunststoffmaterials. Höherer Druck erhöht in der Regel die Steifigkeit, indem er eine gründliche Packung des Materials gewährleistet, kann jedoch zu inneren Spannungen führen, die die Zähigkeit verringern.

Einblicke in den Druck:

- Haltedruck: Hilft, die Schrumpfung auszugleichen, ein zu hoher Wert führt jedoch zu einer Überverdichtung.

- Geschwindigkeitsschwankungen: Höhere Geschwindigkeiten verbessern die Produktionseffizienz, können jedoch die internen Spannungen verstärken.

Kühlzeitmanagement

Die Abkühlphase ist entscheidend für die Kontrolle der Kristallinität und Spannungsverteilung. Durch die Verlängerung der Abkühlzeit ermöglichen Hersteller eine vollständige Kristallisation und verbessern so die Steifigkeit. Dies kann jedoch die Produktionszyklen verlangsamen.

| Abkühlzeit | Auswirkungen |

|---|---|

| Länger | Erhöhte Kristallinität, bessere Steifigkeit |

| Kürzer | Erhöhte Produktionsgeschwindigkeit, potenzielle Stressprobleme |

Integration von Prozessanpassungen in das Design

Durch die Integration dieser Prozessoptimierungen in strategische Designüberlegungen 4 wie Wandstärke und Rippendesign kann die Teileleistung weiter verbessert werden. Dieser ganzheitliche Ansatz stellt sicher, dass jede Komponente des Spritzgussprozesses synergetisch zusammenarbeitet, um Teile herzustellen, die spezifische Anwendungsanforderungen hinsichtlich Festigkeit und Belastbarkeit erfüllen.

Eine höhere Formtemperatur verbessert die Kristallisation des Teils.WAHR

Höhere Formtemperaturen fördern die Kristallisation und verbessern die Steifigkeit.

Schnellere Einspritzgeschwindigkeiten reduzieren die innere Spannung in den Teilen.FALSCH

Höhere Geschwindigkeiten können die inneren Spannungen erhöhen und die Zähigkeit beeinträchtigen.

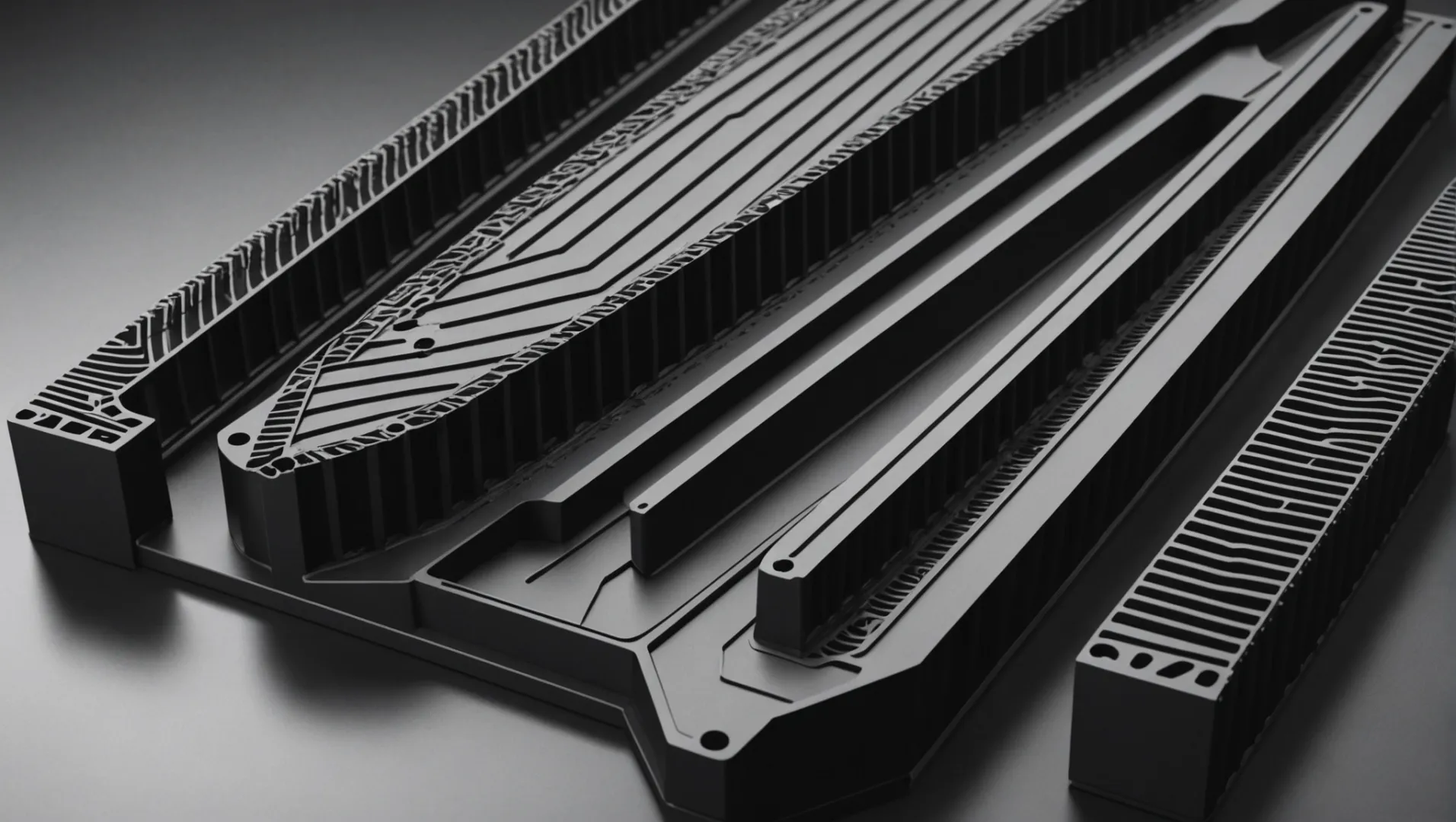

Welche strukturellen Designtechniken erhöhen die Steifigkeit, ohne die Robustheit zu beeinträchtigen?

Die Konstruktion von Kunststoffteilen im Hinblick auf Steifigkeit und Zähigkeit erfordert strategische Entscheidungen, die eine optimale Leistung ohne Einbußen bei der Flexibilität gewährleisten.

Der Einsatz von Techniken wie optimierter Wandstärke, strategischer Rippenplatzierung und Kehlnahtdesign kann die Steifigkeit verbessern, ohne die Zähigkeit von Kunststoffspritzgussteilen zu beeinträchtigen.

Wandstärkenoptimierung

Die Wandstärke von Kunststoffteilen spielt eine entscheidende Rolle für die Steifigkeit und Zähigkeit. Der Wandstärkegradient ist eine Konstruktionstechnik, bei der die Dicke abhängig von der Spannungsverteilung über das Teil variiert. Beispielsweise können Bereiche, von denen erwartet wird, dass sie stärker belastet werden, dickere Wände haben, während weniger beanspruchte Bereiche dünner sein können. Diese Methode reduziert Gewicht und Materialkosten und gewährleistet gleichzeitig die strukturelle Integrität.

Darüber hinaus trägt eine gleichmäßige Wandstärke dazu bei, Spannungskonzentrationen und ungleichmäßige Abkühlung zu vermeiden, die zu Verformungen oder Rissen führen können. Berücksichtigen Sie bei der Konstruktion, dass zu dünne Wände die Steifigkeit verringern können, während zu dicke Wände aufgrund der inneren Spannung 5 beim Abkühlen die Zähigkeit beeinträchtigen können.

Überlegungen zum Rippendesign

Rippen sind wichtig, um die Steifigkeit von Kunststoffteilen zu erhöhen. Sie bieten zusätzlichen Halt, ohne das Gewicht oder den Materialverbrauch wesentlich zu erhöhen. Platzierung, Form und Größe der Rippen müssen jedoch sorgfältig geplant werden. Vermeiden Sie eine übermäßige Rippenhöhe oder -breite, da dies zu Spannungskonzentrationen führen und möglicherweise die Festigkeit beeinträchtigen kann.

Eine ordnungsgemäße Verbindung zwischen den Rippen und dem Hauptteil des Teils ist von entscheidender Bedeutung. Durch die Integration von Rippen mit sanften Übergängen statt scharfen Kanten wird die Belastung gleichmäßig verteilt. Diese Vorgehensweise verringert das Risiko von Rissen und verbessert die Gesamtfestigkeit des Bauteils.

Filetdesign zur Spannungsverteilung

Verrundungen oder abgerundete Ecken reduzieren die Spannungskonzentration an Verbindungen und Schnittpunkten innerhalb von Kunststoffteilen erheblich. Durch die Vergrößerung des Kehlradius wird die Spannung gleichmäßiger auf die Oberflächen verteilt, was die Zähigkeit erhöht. Dies muss jedoch mit der möglichen Verringerung der Steifigkeit aufgrund der Materialumverteilung abgewogen werden.

Die Wahl des richtigen Kehlradius hängt von den spezifischen Anwendungsanforderungen ab und sollte auf der Grundlage einer umfassenden Spannungsanalyse ermittelt werden. Ein größerer Radius bedeutet normalerweise eine größere Zähigkeit, kann jedoch die Steifigkeit beeinträchtigen, wenn er nicht entsprechend gehandhabt wird.

Implementierung dieser Techniken

Um ein optimales Gleichgewicht zwischen Steifigkeit und Zähigkeit zu erreichen, integrieren Sie diese strukturellen Designtechniken frühzeitig in den Entwicklungsprozess. für computergestütztes Design (CAD) kann die Spannungsverteilung simulieren und potenzielle Fehlerquellen vorhersagen, sodass Konstrukteure ihre Ansätze verfeinern können, bevor mit der Fertigung begonnen wird. Dieser proaktive Ansatz stellt sicher, dass Anpassungen an Rippenkonfigurationen oder Wandstärken effizient vorgenommen werden können.

Umsetzung dieser Strategien 6 erfordert ein umfassendes Verständnis der Materialeigenschaften und Leistungserwartungen. Durch den Einsatz fortschrittlicher Designtools und -methoden können Hersteller leistungsstarke Kunststoffteile herstellen, die auf spezifische Anforderungen zugeschnitten sind.

Die abgestufte Wandstärke optimiert die Steifigkeit und Zähigkeit.WAHR

Die abgestufte Wandstärke variiert die Spannungsverteilung und verbessert so die strukturelle Integrität.

Eine zu hohe Rippenhöhe erhöht die Zähigkeit von Kunststoffteilen.FALSCH

Eine zu hohe Rippenhöhe kann zu Spannungskonzentrationen führen und die Zähigkeit verringern.

Warum ist die Nachbearbeitung entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften?

Die Nachbearbeitung ist von entscheidender Bedeutung, um sicherzustellen, dass Kunststoffteile bestimmte mechanische Anforderungen erfüllen. Dies wird oft übersehen, ist aber für die Leistungssteigerung von entscheidender Bedeutung.

Die Nachbearbeitung bei der Kunststoffherstellung, einschließlich Glühen und Oberflächenbehandlungen, ist für die Optimierung der mechanischen Eigenschaften durch die Beseitigung von Eigenspannungen und die Verbesserung der Oberflächeneigenschaften von entscheidender Bedeutung.

Die Bedeutung des Glühens

Das Glühen spielt bei der Nachbearbeitung eine wichtige Rolle, indem es innere Spannungen innerhalb von Kunststoffteilen abbaut, die während des Spritzgussprozesses entstehen können. Wenn diese Spannungen nicht behoben werden, kann es unter Belastung zu Verformungen oder Rissen kommen. Durch kontrolliertes Erhitzen und Abkühlen ermöglicht das Glühen eine Entspannung der Molekülketten, was zu einer verbesserten Zähigkeit führt. Beispielsweise profitieren Teile aus Polycarbonat, die häufig wegen ihrer hohen Schlagfestigkeit verwendet werden, stark vom Glühen, um Dimensionsstabilität zu gewährleisten und langfristige Verformungen zu verhindern.

Die Glühtemperaturen und -zeiten müssen auf jeden Kunststofftyp und jede Teilegröße zugeschnitten sein. Eine Fallstudie zum Glühen von Polycarbonat 7 zeigt, wie eine präzise Temperatursteuerung die Leistung verbessern kann.

Oberflächenbehandlungen für verbesserte Eigenschaften

Oberflächenbehandlungen wie Sprühen oder Galvanisieren können die mechanischen Eigenschaften von Kunststoffteilen erheblich beeinflussen. Diese Behandlungen verbessern die Oberflächenhärte und Verschleißfestigkeit, die für Komponenten, die abrasiven Umgebungen ausgesetzt sind, von entscheidender Bedeutung sind. Sie erhöhen zwar die Steifigkeit, können aber auch unbeabsichtigt die Zähigkeit des Materials beeinträchtigen. Dieser Kompromiss muss während der Entwurfsphase sorgfältig geprüft werden.

Beispielsweise zeigt ein Vergleich von galvanisch beschichteten und nicht beschichteten Kunststoffen 8 Unterschiede in der Verschleißfestigkeit und mechanischen Stabilität.

Balanceakt: Die Kompromisse bei der Nachbearbeitung

Die Herausforderung bei der Nachbearbeitung besteht darin, ein Gleichgewicht zwischen einer Verbesserung der Steifigkeit ohne Beeinträchtigung der Zähigkeit zu erreichen. Dazu gehört die Auswahl geeigneter Methoden und Bedingungen, die auf die spezifische Anwendung des Teils zugeschnitten sind. Beispielsweise könnten bei einem Teil, das eine hohe Oberflächenbeständigkeit erfordert, härtere Beschichtungen bevorzugt werden, während bei Bauteilen, die Stößen ausgesetzt sind, der Schwerpunkt eher auf dem Glühen liegt.

Darüber hinaus erfolgt die Nachbearbeitung nicht isoliert; Es ergänzt die Materialauswahl und Formprozesse. Ein ganzheitlicher Ansatz unter Berücksichtigung umfassender Nachbearbeitungsstrategien 9 ist für die Optimierung der Endproduktleistung unerlässlich.

Zusammenfassend lässt sich sagen, dass die Nachbearbeitung für die Verfeinerung der mechanischen Eigenschaften von Kunststoffspritzgussteilen unverzichtbar ist. Durch die sorgfältige Auswahl von Nachbearbeitungstechniken können Hersteller Teile so anpassen, dass sie bestimmte Leistungskriterien erfüllen, und so die Langlebigkeit und Zuverlässigkeit der Produkte verbessern.

Durch Glühen wird die Zähigkeit von Polycarbonat verbessert.WAHR

Durch das Glühen werden innere Spannungen im Polycarbonat abgebaut und die Zähigkeit erhöht.

Oberflächenbehandlungen verringern die Verschleißfestigkeit von Kunststoffen.FALSCH

Oberflächenbehandlungen erhöhen die Verschleißfestigkeit von Kunststoffen durch Härtung der Oberflächen.

Abschluss

Um das ideale Gleichgewicht zu erreichen, ist ein durchdachter Ansatz bei der Materialauswahl, der Prozesskontrolle und dem Design erforderlich. Nutzen Sie diese Strategien, um die Leistung Ihrer Kunststoffteile zu verbessern.

-

Entdecken Sie verschiedene Kunststoffmatrizen, die sich ideal für unterschiedliche Fertigungsanforderungen eignen: Die Top 10 Kunststoffspritzgussmaterialien Dies sind die am häufigsten verwendeten Kunststoffmaterialien für den Spritzguss: Acryl (PMMA), Acrylnitril-Butadien … ↩

-

Gewinnen Sie Einblicke in die Beziehung zwischen Materialeigenschaften für das Design.: Die Zähigkeit oder Steifigkeit eines Materials (fast zwei gegensätzliche Dinge) ergibt sich aus der Interaktion seiner Komponenten untereinander. ↩

-

Untersucht die Rolle der Temperatur bei der Verbesserung der Steifigkeit beim Formen.: Eine zu heiße Form führt dazu, dass sich das Teil verzieht oder der Kunststoff Blasen wirft. Dies führt zu erhabenen Stellen auf der Oberfläche. Unangemessene Temperaturniveaus … ↩

-

Hebt die Synergie zwischen Design und Prozessoptimierung hervor.: Welche Bedeutung hat das Formendesign beim Spritzgießen? · Gewährleisten Sie eine hohe Toleranz · Beseitigen Sie Mängel · Bestimmen Sie die Machbarkeit des Projekts · Wählen Sie den richtigen Rohstoff … ↩

-

Entdecken Sie, wie sich die Wandstärke auf die Steifigkeit und Zähigkeit auswirkt: Eine ungleichmäßige Wandstärke kann sich auch auf die Scherspannung im fließenden Kunststoff auswirken. Bei einer konstanten Füllrate zwingen dünne Bereiche die Strömung dazu, sich schneller zu bewegen, was zu einer Erhöhung … führt. ↩

-

Entdecken Sie Schlüsselstrategien zur Optimierung des Designs von Kunststoffteilen: Das Strukturdesign der meisten Kunststoffprodukte weist Verstärkungsrippen auf, da Rippen die Festigkeit erhöhen können, ohne die Gesamtwandstärke zu erhöhen. ↩

-

Entdecken Sie, wie das Glühen die Stabilität und Haltbarkeit von Polycarbonat verbessert: VORTEILE DES Glühens nach der Bearbeitung. Verbesserte chemische Beständigkeit Polycarbonat, Polysulfon und Ultem® PEI können wie viele amorphe (transparente) Kunststoffe … ↩

-

Verstehen Sie, wie sich Oberflächenbehandlungen auf die Verschleißfestigkeit von Kunststoffen auswirken: Die Verwendung von stromloser Beschichtung kann die Ergebnisse bei der Beschichtung von Kunststoffen verbessern und eine bessere Haftung der Metalldeckschicht fördern. Das stromlose Beschichten erfordert … ↩

-

Erfahren Sie mehr über ganzheitliche Ansätze zur Optimierung der Kunststoffnachbearbeitung.: Lernen Sie neue Technologien und Best Practices für Montage, Dekoration, Verpackung, Etikettierung, In-Mold-Labeling, Drucken, Ultraschallschweißen, Laserschweißen, … kennen. ↩