Encontrar o equilíbrio perfeito entre rigidez e resistência em peças plásticas não é tarefa fácil!

Para alcançar o equilíbrio perfeito entre rigidez e resistência em peças moldadas por injeção de plástico, é preciso considerar cuidadosamente a seleção de materiais, otimizar o processo de moldagem por injeção e implementar características estratégicas de projeto estrutural.

Mas isso é apenas o começo! O caminho para dominar esse equilíbrio está repleto de informações fascinantes sobre materiais, processos e designs inovadores que podem realmente elevar o nível da sua produção.

O policarbonato é ideal para quem busca alta rigidez e resistência.Verdadeiro

O policarbonato oferece excelente rigidez e resistência ao impacto, sendo adequado para aplicações exigentes.

- 1. Qual o papel da seleção de materiais no equilíbrio entre rigidez e resistência?

- 2. Como a otimização do processo de moldagem por injeção impacta o desempenho da peça?

- 3. Quais técnicas de projeto estrutural aumentam a rigidez sem comprometer a resistência?

- 4. Por que o pós-processamento é fundamental para alcançar as propriedades mecânicas desejadas?

- 5. Conclusão

Qual o papel da seleção de materiais no equilíbrio entre rigidez e resistência?

A escolha do material certo é crucial para equilibrar a rigidez e a resistência de peças moldadas por injeção de plástico, influenciando a durabilidade e o desempenho.

A seleção de materiais é vital para alcançar o equilíbrio certo entre rigidez e resistência em peças plásticas. Escolher matrizes plásticas apropriadas, usar ligas ou misturas e adicionar materiais de reforço são estratégias eficazes para aprimorar ambas as propriedades.

Selecionando matrizes plásticas adequadas

Ao buscar o equilíbrio entre rigidez e resistência, a escolha da matriz plástica¹ desempenha um papel fundamental. Por exemplo, o policarbonato (PC) é conhecido por sua alta rigidez e resistência ao impacto, sendo ideal para aplicações que exigem essas propriedades. Por outro lado, o polipropileno (PP) oferece maior resistência a um custo menor, porém com menor rigidez. É crucial adequar a escolha do plástico aos requisitos específicos da aplicação.

Aproveitando ligas e misturas

A liga ou mistura de plásticos pode combinar eficazmente as vantagens de diferentes materiais para alcançar um equilíbrio. Um exemplo comum é a liga PC/ABS, que une a rigidez do PC com a resistência do ABS. Essa combinação é amplamente utilizada em invólucros eletrônicos devido à sua capacidade de manter a integridade sob tensão, ao mesmo tempo que oferece resiliência a impactos.

Adicionando Materiais de Reforço

Reforço de fibra

O reforço com fibras aumenta significativamente a rigidez dos plásticos. Materiais como fibra de vidro e fibra de carbono são frequentemente usados para aumentar a resistência. O controle do comprimento, da quantidade e da orientação das fibras é essencial para manter um nível ideal de tenacidade.

Preenchimento Mineral

Cargas minerais como talco e carbonato de cálcio aumentam a dureza e a estabilidade. No entanto, quantidades excessivas dessas cargas podem diminuir a resistência, exigindo uma seleção cuidadosa com base nas necessidades da aplicação.

Tabela 1: Exemplos de plásticos com reforço

| Tipo | Reforço | Efeito na rigidez | Efeito na resistência |

|---|---|---|---|

| Policarbonato | Fibra de vidro | Alto | Moderado |

| Polipropileno | Talco | Moderado | Baixo |

| Liga de ABS/PC | Fibra de Carbono | Alto | Alto |

Considerações para aplicações específicas

Cada aplicação exige um equilíbrio único dessas propriedades. Por exemplo, peças automotivas requerem materiais que suportem força e impacto, tornando as misturas de PC/ABS com reforço de fibra uma excelente escolha. Em contrapartida, a eletrônica de consumo pode priorizar um peso menor sem sacrificar a integridade estrutural.

Compreender as nuances da seleção de materiais não só auxilia na obtenção das propriedades mecânicas desejadas, como também influencia fatores como custo-benefício e facilidade de fabricação. A interação entre rigidez e tenacidade² é complexa, exigindo uma abordagem diferenciada da ciência dos materiais para atender às diversas necessidades industriais.

O policarbonato oferece alta rigidez e resistência ao impacto.Verdadeiro

O policarbonato é conhecido por sua excelente rigidez e resistência a impactos.

O excesso de cargas minerais aumenta a resistência dos plásticos.Falso

O excesso de carga mineral reduz a resistência, tornando os plásticos mais quebradiços.

Como a otimização do processo de moldagem por injeção impacta o desempenho da peça?

A otimização do processo de moldagem por injeção pode melhorar significativamente o desempenho de peças plásticas, aumentando sua rigidez e resistência.

Ao otimizar a temperatura, a pressão, a velocidade e o tempo de resfriamento durante a moldagem por injeção, os fabricantes podem obter um desempenho superior das peças por meio de maior rigidez e resistência controlada.

A influência do controle de temperatura

A temperatura é um fator crucial no processo de moldagem por injeção³ . Ao ajustar com precisão as temperaturas de injeção e do molde, os fabricantes podem melhorar a orientação molecular e a cristalização dos plásticos, resultando em maior rigidez. No entanto, temperaturas excessivas podem degradar os plásticos, comprometendo seu desempenho.

Considerações importantes:

- Temperatura de injeção: Aumentá-la reduz a viscosidade, melhorando o fluxo, mas acarretando o risco de degradação.

- Temperatura do molde: Configurações mais altas melhoram a cristalização, mas aumentam o tempo do ciclo.

Ajustes de pressão e velocidade

O ajuste da pressão e da velocidade de injeção afeta a compactação do material plástico. Uma pressão mais alta geralmente aumenta a rigidez, garantindo uma compactação completa do material, mas pode induzir tensões internas que diminuem a resistência.

Informações sobre pressão:

- Pressão de retenção: Ajuda a compensar a retração, mas níveis excessivos levam à compactação excessiva.

- Variações de velocidade: Velocidades mais altas melhoram a eficiência da produção, mas podem exacerbar as tensões internas.

Gestão do tempo de resfriamento

A fase de resfriamento é crucial para controlar a cristalinidade e a distribuição de tensões. Ao prolongar o tempo de resfriamento, os fabricantes permitem a cristalização completa, melhorando assim a rigidez. No entanto, isso pode tornar os ciclos de produção mais lentos.

| Tempo de resfriamento | Impacto |

|---|---|

| Mais longo | Cristalinidade aprimorada, maior rigidez |

| Mais curto | Aumento da velocidade de produção, potenciais problemas de estresse |

Integrando ajustes de processo ao projeto

A integração dessas otimizações de processo com considerações estratégicas de projeto , como espessura da parede e design das nervuras, pode aprimorar ainda mais o desempenho da peça. Essa abordagem holística garante que cada componente do processo de moldagem por injeção trabalhe em sinergia para produzir peças que atendam às demandas específicas da aplicação em termos de resistência e resiliência.

Temperaturas mais elevadas no molde melhoram a cristalização da peça.Verdadeiro

Temperaturas mais elevadas no molde favorecem a cristalização, melhorando a rigidez.

Velocidades de injeção mais rápidas reduzem o estresse interno nas peças.Falso

Velocidades mais altas podem aumentar as tensões internas, afetando a resistência.

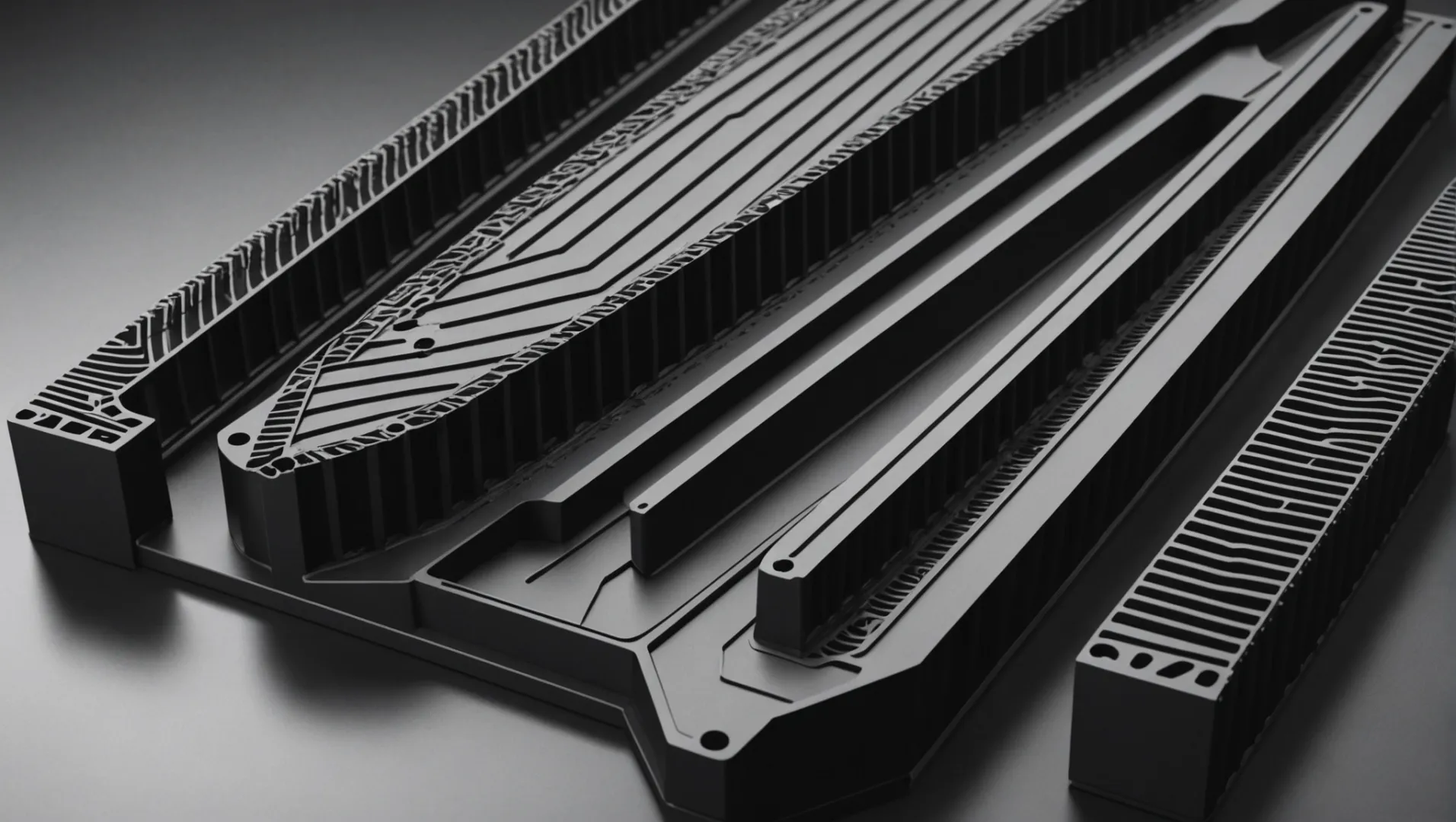

Quais técnicas de projeto estrutural aumentam a rigidez sem comprometer a resistência?

Projetar peças plásticas que sejam rígidas e resistentes exige escolhas estratégicas que garantam o desempenho ideal sem sacrificar a flexibilidade.

O emprego de técnicas como otimização da espessura da parede, posicionamento estratégico das nervuras e projeto de filetes pode aumentar a rigidez sem comprometer a resistência em peças moldadas por injeção de plástico.

Otimização da espessura da parede

A espessura das paredes em peças plásticas desempenha um papel crucial na determinação da rigidez e da tenacidade. A espessura variável das paredes é uma técnica de projeto na qual a espessura varia de acordo com a distribuição de tensões na peça. Por exemplo, áreas que devem suportar maior carga podem ter paredes mais espessas, enquanto regiões menos tensionadas podem ter paredes mais finas. Esse método reduz o peso e os custos de material, ao mesmo tempo que garante a integridade estrutural.

Além disso, a espessura uniforme da parede ajuda a evitar a concentração de tensões e o resfriamento desigual, que podem levar a deformações ou fissuras. Ao projetar, considere que paredes muito finas podem reduzir a rigidez, enquanto paredes excessivamente espessas podem afetar a tenacidade devido à tensão interna durante o resfriamento.

Considerações sobre design de nervuras

As nervuras são essenciais para aumentar a rigidez de peças plásticas. Elas fornecem suporte adicional sem aumentar substancialmente o peso ou o consumo de material. No entanto, o posicionamento, a forma e o tamanho das nervuras devem ser cuidadosamente planejados. Evite altura ou largura excessivas das nervuras, pois isso pode levar a pontos de concentração de tensão, comprometendo potencialmente a resistência.

A correta adesão entre as nervuras e o corpo principal da peça é vital. Integrar as nervuras com transições suaves, em vez de arestas vivas, ajuda a distribuir a tensão uniformemente. Essa prática reduz o risco de fissuras e melhora a resistência geral do componente.

Projeto de filete para distribuição de tensões

Os filetes, ou cantos arredondados, reduzem significativamente a concentração de tensão em juntas e interseções dentro de peças plásticas. Ao aumentar o raio do filete, a tensão é distribuída de maneira mais uniforme pelas superfícies, aumentando a tenacidade. No entanto, é preciso equilibrar isso com a potencial diminuição da rigidez devido à redistribuição do material.

A escolha do raio de concordância adequado depende dos requisitos específicos da aplicação e deve ser determinada com base em uma análise de tensões completa. Um raio maior geralmente implica maior tenacidade, mas pode comprometer a rigidez se não for gerenciado adequadamente.

Implementando essas técnicas

Para alcançar um equilíbrio ideal entre rigidez e resistência, integre essas técnicas de projeto estrutural desde o início do processo de desenvolvimento. de projeto auxiliado por computador (CAD) pode simular a distribuição de tensões e prever possíveis pontos de falha, permitindo que os projetistas refinem suas abordagens antes do início da fabricação. Essa abordagem proativa garante que ajustes nas configurações das nervuras ou nas espessuras das paredes possam ser feitos de forma eficiente.

eficaz dessas estratégias requer um conhecimento profundo das propriedades dos materiais e das expectativas de desempenho. Ao aproveitar ferramentas e metodologias de projeto avançadas, os fabricantes podem produzir peças plásticas de alto desempenho, adaptadas a demandas específicas.

A espessura gradual da parede otimiza a rigidez e a resistência.Verdadeiro

A espessura gradual da parede altera a distribuição de tensões, aumentando a integridade estrutural.

A altura excessiva das nervuras aumenta a resistência das peças plásticas.Falso

Altura excessiva das costelas pode causar concentração de tensão, reduzindo a resistência.

Por que o pós-processamento é fundamental para alcançar as propriedades mecânicas desejadas?

O pós-processamento é fundamental para garantir que as peças plásticas atendam a requisitos mecânicos específicos, sendo muitas vezes negligenciado, mas vital para melhorar o desempenho.

O pós-processamento na fabricação de plásticos, incluindo recozimento e tratamentos de superfície, é crucial para otimizar as propriedades mecânicas, eliminando tensões residuais e aprimorando as características da superfície.

A importância do recozimento

O recozimento desempenha um papel significativo no pós-processamento, aliviando as tensões internas em peças plásticas que podem surgir durante o processo de moldagem por injeção. Essas tensões, se não tratadas, podem levar a deformações ou fissuras sob carga. Através de aquecimento e resfriamento controlados, o recozimento permite que as cadeias moleculares relaxem, resultando em maior resistência. Por exemplo, peças de policarbonato, frequentemente utilizadas por sua alta resistência ao impacto, se beneficiam muito do recozimento para garantir estabilidade dimensional e evitar deformações a longo prazo.

As temperaturas e os tempos de recozimento devem ser ajustados para cada tipo de plástico e tamanho da peça. Um estudo de caso sobre o recozimento de policarbonato 7 demonstra como o controle preciso da temperatura pode melhorar o desempenho.

Tratamentos de superfície para propriedades aprimoradas

Tratamentos de superfície, como pulverização ou galvanoplastia, podem impactar significativamente as propriedades mecânicas de peças plásticas. Esses tratamentos melhoram a dureza superficial e a resistência ao desgaste, que são cruciais para componentes expostos a ambientes abrasivos. No entanto, embora aumentem a rigidez, também podem afetar inadvertidamente a tenacidade do material. Essa relação de compromisso precisa ser cuidadosamente considerada durante a fase de projeto.

Por exemplo, uma comparação entre plásticos galvanizados e não galvanizados 8 revela diferenças na resistência ao desgaste e na estabilidade mecânica.

Equilíbrio delicado: as compensações no pós-processamento

O desafio no pós-processamento reside em alcançar um equilíbrio entre o aumento da rigidez e a preservação da tenacidade. Isso envolve a seleção de métodos e condições adequados à aplicação específica da peça. Por exemplo, uma peça que exige alta durabilidade superficial pode priorizar revestimentos mais duros, enquanto componentes expostos a impactos podem se beneficiar mais do recozimento.

Além disso, o pós-processamento não opera isoladamente; ele complementa a seleção de materiais e os processos de moldagem. Uma abordagem holística, considerando estratégias abrangentes de pós-processamento 9 , é essencial para otimizar o desempenho do produto final.

Em conclusão, o pós-processamento é indispensável para refinar as propriedades mecânicas de peças moldadas por injeção de plástico. Ao escolher criteriosamente as técnicas de pós-processamento, os fabricantes podem adaptar as peças para atender a critérios de desempenho específicos, aumentando assim a longevidade e a confiabilidade do produto.

O recozimento melhora a resistência do policarbonato.Verdadeiro

O recozimento alivia as tensões internas no policarbonato, aumentando sua resistência.

Tratamentos de superfície reduzem a resistência ao desgaste do plástico.Falso

Os tratamentos de superfície aumentam a resistência ao desgaste do plástico através do endurecimento das superfícies.

Conclusão

Alcançar o equilíbrio ideal exige uma abordagem criteriosa na escolha de materiais, no controle de processos e no design. Adote essas estratégias para aprimorar o desempenho de suas peças plásticas.

-

Explore diversas matrizes plásticas ideais para diferentes necessidades de fabricação: Os 10 principais materiais para moldagem por injeção de plástico. Estes são os materiais plásticos mais comuns para moldagem por injeção: acrílico (PMMA), acrilonitrila butadieno… ↩

-

Obtenha informações sobre a relação entre as propriedades dos materiais para o design: A resistência ou rigidez de um material (quase duas coisas opostas) provêm de como seus componentes interagem entre si. ↩

-

Explora o papel da temperatura no aumento da rigidez durante a moldagem: Um molde muito quente faz com que a peça se deforme ou forme bolhas no plástico. Isso leva ao aparecimento de saliências na superfície. Níveis de temperatura inadequados… ↩

-

Destaca a sinergia entre o projeto e a otimização do processo: Qual a importância do projeto do molde na moldagem por injeção? · Garantir alta tolerância · Eliminar defeitos · Determinar a viabilidade do projeto · Escolher a matéria-prima adequada… ↩

-

Explore como a espessura da parede afeta a rigidez e a tenacidade: A espessura não uniforme da parede também pode impactar a tensão de cisalhamento no plástico em fluxo. Com uma taxa de enchimento constante, áreas finas forçam o fluxo a se mover mais rapidamente, aumentando… ↩

-

Descubra estratégias essenciais para otimizar o design de peças plásticas: A maioria dos produtos plásticos possui nervuras de reforço em seu design estrutural, pois elas aumentam a resistência sem aumentar a espessura total da parede. ↩

-

Descubra como o recozimento aumenta a estabilidade e a durabilidade do policarbonato: BENEFÍCIOS DO RECOZIMENTO PÓS-USINAGEM. Resistência química aprimorada: Policarbonato, polissulfona e Ultem® PEI, assim como muitos plásticos amorfos (transparentes), podem… ↩

-

Entenda como os tratamentos de superfície afetam a resistência ao desgaste do plástico: O revestimento químico pode melhorar os resultados na aplicação de revestimentos em plásticos e promover uma melhor adesão da camada metálica superior. O revestimento químico envolve… ↩

-

Aprenda sobre abordagens holísticas para otimizar o pós-processamento de plásticos: Conheça novas tecnologias e melhores práticas para montagem, decoração, embalagem, rotulagem, rotulagem em molde, impressão, soldagem ultrassônica, soldagem a laser, … ↩