Imagínese caminando por el área de una fábrica, con el sonido constante de las máquinas a su alrededor. El moldeo por inyección se asemeja al pulso del mundo manufacturero actual.

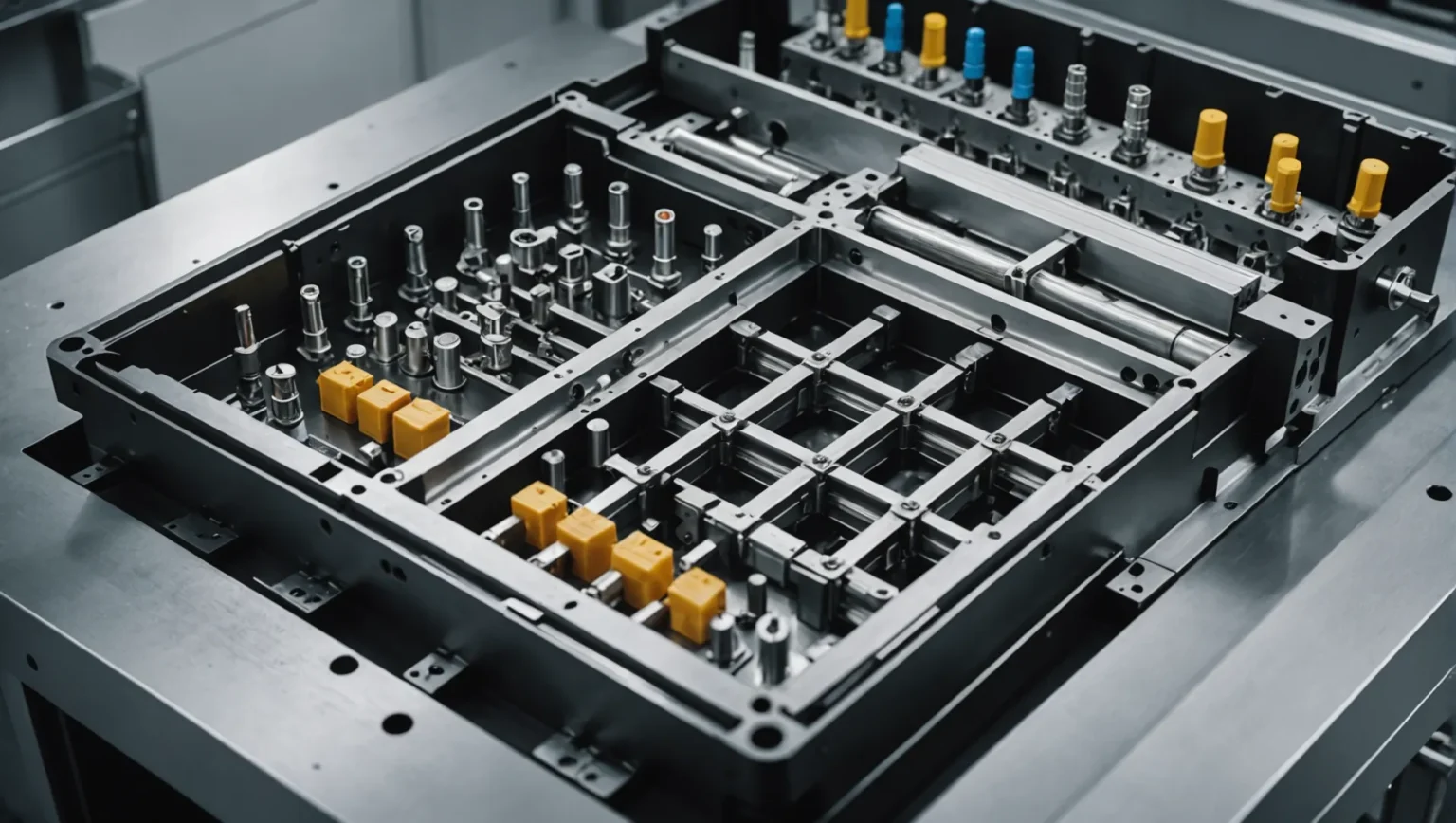

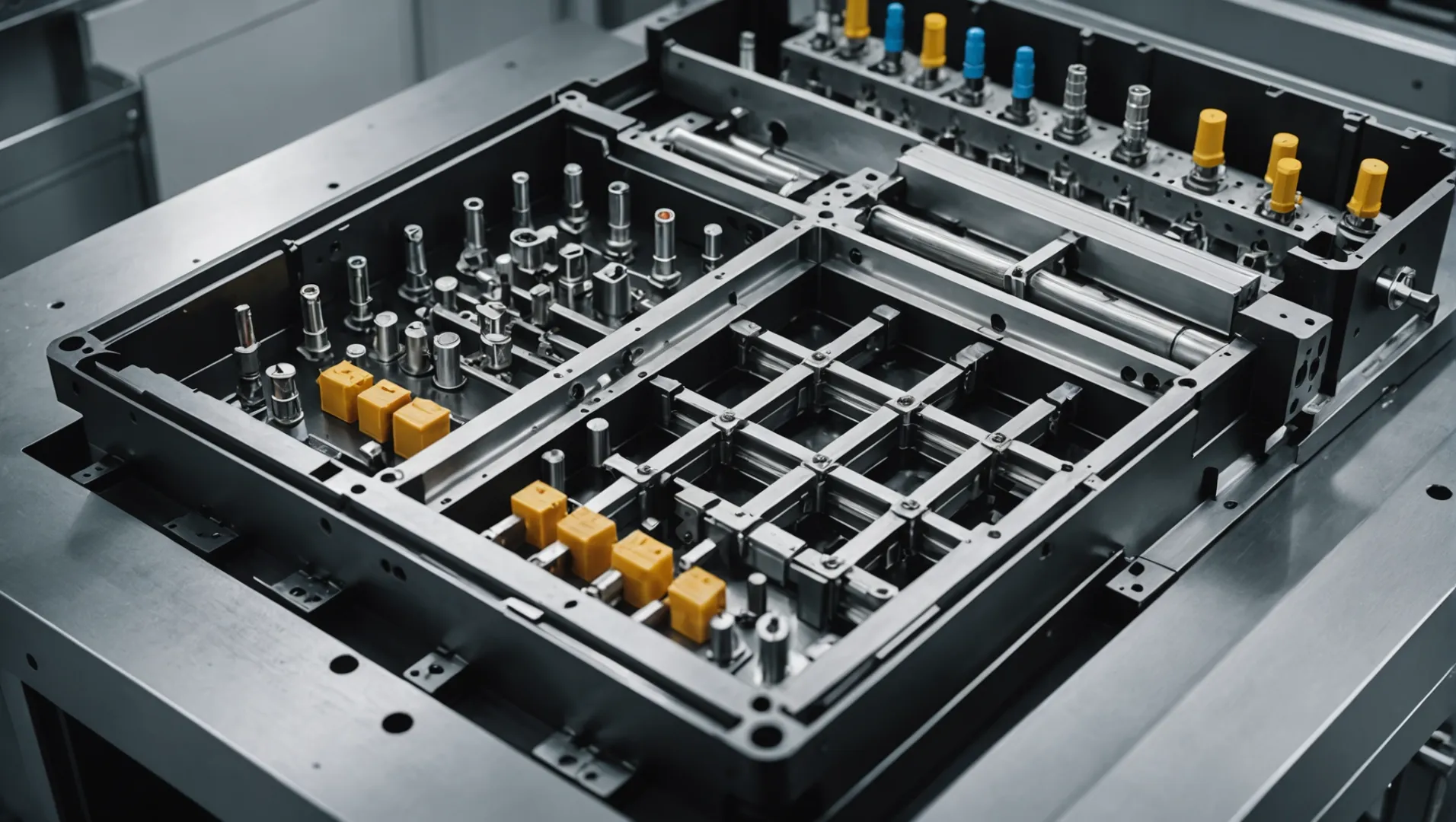

Los siete componentes esenciales de un molde de inyección incluyen piezas de moldeo, sistema de vertido, mecanismo de guía, dispositivo eyector, mecanismo de separación lateral y extracción del núcleo, sistema de refrigeración y calefacción y sistema de escape. Cada pieza desempeña un papel vital para garantizar una producción eficiente y precisa de componentes plásticos.

Sin embargo, ¡pausa! Conocer estas piezas esenciales es muy importante, pero aún queda mucho por aprender sobre su conexión y propósito en el método de moldeo por inyección. Explore más a fondo cada pieza para descubrir cómo importa e influye en el trabajo del molde.

El mecanismo de guía evita la desalineación del molde.Verdadero

Combina moldes móviles y fijos, manteniendo tamaños precisos.

¿Cómo influyen las piezas de moldeo en la forma de los componentes de plástico?

Cada objeto de plástico esconde magia en el diseño de su molde, que decide la forma y el uso.

Las piezas de moldeo definen la forma y el tamaño de los componentes de plástico formando las características externas e internas durante el proceso de moldeo por inyección.

Comprensión de las piezas de moldeo

Las piezas moldeadas controlan la forma y las dimensiones de los artículos de plástico. Incluyen secciones centrales en un molde de inyección que deciden el aspecto y la función de la pieza final. Estos componentes constan del molde convexo, el molde cóncavo, el núcleo, la varilla formadora, los anillos formadores y los insertos.

- Molde Convexo : Normalmente es la parte que sobresale, colabora con el molde cóncavo para formar el exterior de la pieza de plástico.

- Molde Cóncavo : Se une con el molde convexo para crear la cavidad del molde, dando forma a gran parte de la apariencia del artículo.

- Núcleo : Vital para producir piezas huecas o formas internas complejas dentro de una sección moldeada.

- Formar varillas y anillos : herramientas para insertar detalles como pequeños agujeros o elementos redondos.

- Inserciones : Se utilizan para formas más detalladas o zonas con mucho desgaste; Simplifican los procedimientos de construcción y reparación.

Estas piezas de moldeo utilizan materiales resistentes para soportar altas temperaturas y presión durante el moldeo, manteniendo el tamaño correcto y la calidad de la superficie.

Componentes centrales y su impacto

Las piezas de moldura afectan tanto a las características exteriores como interiores, como espacios o patrones complejos. Por ejemplo, al diseñar una botella, el núcleo determina el tamaño interior, mientras que los anillos en forma crean una abertura redonda y suave.

| Pieza de moldeo | Role |

|---|---|

| Molde convexo | Forma superficies exteriores |

| Molde cóncavo | Crea el espacio principal |

| Centro | Produce huecos interiores. |

| Varilla formadora | Agrega agujeros o protuberancias |

| Formando anillos | Partes o características redondas |

| Insertos | Formas detalladas, resistencia al desgaste. |

Importancia de la elección del material

Elegir materiales resistentes para estos componentes es crucial. Los materiales resisten la deformación y siguen siendo precisos en el moldeado a alta temperatura. La elección del material afecta directamente la calidad del producto y la durabilidad de la pieza.

Conocer estos elementos centrales permite comprender por qué es importante la ingeniería precisa en el moldeo por inyección. Cada pieza debe encajar exactamente en su par para evitar problemas como doblarse o alinearse incorrectamente, que amenazan la resistencia del producto. Colocar estas piezas correctamente garantiza que cada pieza de plástico cumpla con los planes de diseño de manera adecuada y confiable.

Los moldes convexos dan forma a las superficies internas de las piezas de plástico.FALSO

Los moldes convexos forman las superficies exteriores, no las interiores.

Los componentes centrales crean secciones huecas en piezas moldeadas.Verdadero

Los núcleos ayudan a crear formas interiores vacías o difíciles de alcanzar.

¿Cuál es la función del sistema de vertido en el moldeo por inyección?

Durante la compleja operación de moldeo por inyección, el sistema de vertido sirve como canal esencial, dirigiendo el plástico caliente a la forma deseada.

El sistema de vertido en el moldeo por inyección es responsable de dirigir el plástico fundido desde la boquilla de la máquina de inyección hasta la cavidad del molde. Consta de componentes como el canal de flujo principal, el desviador, la compuerta y la cavidad de material frío, cada uno de los cuales garantiza un flujo suave y un llenado óptimo del molde.

Comprensión de las piezas del sistema de vertido

El sistema de vertido incluye muchas piezas importantes, cada una con una función especial:

-

Canal de flujo principal : el primer camino que une la boquilla de la máquina de moldeo con el colector. A menudo tiene forma de cono y ayuda a que el plástico se mueva suavemente, lo que afecta el flujo y el llenado.

-

Desviador : Funciona como distribuidor, enviando plástico desde el flujo principal a muchas cavidades. Debe ser preciso para que se distribuya por igual en todas las partes.

-

Puerta : pieza clave que ajusta la rapidez con la que el plástico ingresa a una cavidad. Las puertas vienen en diferentes estilos, como directas o puntuales, según las necesidades de la pieza.

-

Cavidad de material frío : Ubicada al final de los recorridos de flujo, recolecta material frío evitando que dañe la calidad de la pieza.

Dinámica de flujo 1 dentro del sistema de vertido

Saber cómo encaja cada pieza realmente afecta la calidad del producto. Por ejemplo, un canal de flujo principal de mal tamaño podría provocar un llenado desigual, mientras que una compuerta mal diseñada podría provocar marcas de hundimiento o espacios vacíos.

Tabla: Tipos de puertas comunes y sus usos

| Tipo de puerta | Características | Adecuado para |

|---|---|---|

| Puerta directa | Aspecto simple, alta velocidad de flujo | Piezas grandes con menos atención a la apariencia. |

| Puerta lateral | Flexible, permite varios puntos de entrada | Piezas de paredes delgadas |

| Puerta de pasador | Deja una pequeña marca, control exacto. | Piezas bonitas que requieren precisión |

El impacto del diseño en la eficiencia

Un buen plan de sistema de vertido no sólo aumenta la eficiencia sino que también reduce el desperdicio y el uso de energía. Efficient System Design 2 es clave para obtener mejores tiempos de ciclo y productos resistentes en muchas ejecuciones. Además, planificar cuidadosamente el tamaño y el lugar de cada pieza ayuda a evitar problemas como torceduras o un llenado incompleto.

A través de un plan de sistema de vertido inteligente, los fabricantes alcanzan un equilibrio entre velocidad y calidad, asegurándose de que cada ciclo cree piezas que cumplan muy bien con los estrictos requisitos de función y apariencia.

El sistema de vertido incluye una cavidad de material frío.Verdadero

El espacio de material frío mantiene el material frío al frente. La calidad sigue siendo alta.

Las puertas directas son adecuadas para piezas de paredes delgadas.FALSO

Las puertas rectas se adaptan a piezas grandes que se centran menos en la apariencia.

¿Cómo garantiza el mecanismo de guía la precisión?

La precisión en el moldeo por inyección es vital y el sistema de guía ocupa una posición crucial para alcanzar este objetivo.

El mecanismo de guía garantiza la precisión al alinear con precisión los moldes móviles y fijos durante el cierre, evitando la desalineación y manteniendo la precisión dimensional. Este mecanismo incluye componentes como pilares guía y manguitos, que absorben la presión lateral y estabilizan el rendimiento del molde.

El papel del mecanismo guía en el moldeo

En el moldeo por inyección, el mecanismo de guía 3 sirve como columna vertebral para garantizar que cada pieza de plástico cumpla con especificaciones precisas. Básicamente, alinea los moldes móviles y fijos con una precisión incomparable durante el cierre. Esto no sólo evita la desalineación sino que también mantiene la integridad dimensional de las piezas moldeadas. Así es como funciona:

-

Función de posicionamiento: el mecanismo de guía garantiza que cuando los moldes se cierran, encajen perfectamente. Esta precisión es crucial para mantener las dimensiones exactas del producto final.

-

Función de Guiado: Dirige el movimiento tanto del molde móvil como del fijo, evitando cualquier desviación o desalineación. Esto es vital durante los ciclos repetitivos de apertura y cierre en el moldeo por inyección.

-

Soportar la presión lateral: durante el proceso de inyección, el plástico fundido ejerce una presión lateral considerable sobre las cavidades del molde, lo que puede provocar deformaciones. El mecanismo de guía absorbe parte de esta presión, asegurando que el molde permanezca estable e intacto.

Componentes del mecanismo rector

El mecanismo de guía comprende típicamente un pilar de guía y un manguito de guía. El pilar guía se fija a la plantilla fija, mientras que el manguito guía se monta en la plantilla móvil. A medida que se cierra el molde, el pilar guía se inserta en el manguito guía, asegurando una alineación precisa entre las partes móviles y fijas.

Una mirada más cercana a los componentes de la guía

| Componente | Función |

|---|---|

| Pilar guía | Fijado en la plantilla; asegura la alineación durante el cierre |

| Manga guía | Montado sobre plantilla móvil; facilita un guiado suave |

Además, algunos moldes pueden utilizar orificios guía directos en la plantilla o conos de posicionamiento para lograr una mayor precisión.

Importancia de la elección del material

Los componentes del mecanismo de guía deben soportar altas presiones y temperaturas. Estos componentes, que suelen estar fabricados con materiales de alta resistencia, están diseñados para resistir el uso repetido sin comprometer el rendimiento o la precisión.

Ejemplo de aplicación del mundo real

Considere un fabricante de automóviles que utiliza moldes de inyección para producir componentes de tableros. En este caso, incluso las desalineaciones menores pueden provocar defectos importantes en el producto, lo que afecta el montaje y el rendimiento del vehículo. El mecanismo de guía evita estos problemas al garantizar que cada pieza se produzca con estrictos estándares de precisión.

Al comprender cómo funciona cada elemento dentro del mecanismo de guía, los fabricantes pueden garantizar resultados de alta calidad en sus procesos de moldeo por inyección. Esta comprensión más profunda ayuda a optimizar los diseños de moldes para lograr una mayor eficiencia y precisión.

Los pilares guía absorben la presión lateral en la moldura.Verdadero

Los pilares guía absorben la presión lateral y estabilizan los moldes.

Los conos de posicionamiento sustituyen por completo a los casquillos guía.FALSO

Los conos ayudan con la precisión pero no sustituyen a las mangas guía.

¿Por qué el enfriamiento es crucial en el moldeo por inyección?

En el complejo campo del moldeo por inyección, la refrigeración es muy importante para decidir la calidad y la velocidad de producción.

El enfriamiento es esencial en el moldeo por inyección, ya que solidifica el plástico fundido, lo que garantiza la precisión dimensional y reduce los tiempos de los ciclos. Una refrigeración adecuada mejora la integridad estructural y el acabado superficial de las piezas moldeadas, lo que las convierte en un componente fundamental para el control de calidad en la fabricación.

La importancia de los sistemas de refrigeración

En el proceso de moldeo por inyección, el plástico fundido se inyecta en una cavidad del molde donde debe enfriarse y solidificarse antes de ser expulsado. Esta fase de enfriamiento no es sólo una parte pasiva del proceso; se controla activamente a través de un sistema de enfriamiento 4 diseñado para disipar el calor de manera rápida y uniforme.

Un sistema de enfriamiento diseñado eficientemente consta de canales de enfriamiento ubicados estratégicamente dentro del molde. Estos canales suelen llevar un medio refrigerante, como agua o aceite, que absorbe el calor del molde y circula para mantener temperaturas constantes.

Impacto en la eficiencia de la producción

La etapa de enfriamiento puede representar más de la mitad del tiempo total del ciclo en el moldeo por inyección. Por tanto, optimizar esta etapa puede aumentar significativamente la productividad. El enfriamiento rápido reduce el tiempo del ciclo, lo que permite fabricar más piezas en menos tiempo, lo que mejora la eficiencia general.

Garantizar la precisión dimensional y la calidad de la superficie

La precisión de las piezas moldeadas depende en gran medida de una refrigeración eficaz. Un enfriamiento desigual o inadecuado puede provocar deformaciones, encogimientos u otros defectos. Al mantener temperaturas uniformes en todo el molde, el sistema de enfriamiento garantiza que cada pieza conserve su forma y tamaño previstos, cumpliendo con especificaciones precisas.

Además, la calidad del acabado superficial de una pieza está directamente influenciada por el proceso de enfriamiento. Un enfriamiento adecuado ayuda a lograr superficies lisas sin imperfecciones como líneas de soldadura o marcas de hundimiento.

Medios de enfriamiento y su función

Se pueden utilizar diferentes medios de enfriamiento según el material y la complejidad de la pieza que se está moldeando. Por ejemplo, el agua 5 se utiliza habitualmente debido a su excelente conductividad térmica y rentabilidad. En algunos casos, se puede utilizar aceite u otros fluidos especializados por sus puntos de ebullición más altos o capacidades caloríficas específicas.

Estudio de caso: Optimización de la refrigeración para piezas complejas

Considere un componente automotriz con geometrías complejas que requieren tolerancias precisas. La implementación de un sistema de enfriamiento personalizado que incluya canales de enfriamiento conformes (canales que siguen los contornos de la pieza) puede mejorar drásticamente la gestión térmica. Estas técnicas avanzadas garantizan que incluso las piezas más complejas estén libres de defectos y cumplan con los estrictos estándares de la industria.

En conclusión, comprender y optimizar la fase de enfriamiento en el moldeo por inyección es vital para lograr productos de alta calidad y libres de defectos. No solo afecta los atributos físicos de las piezas, sino que también influye en los costos y plazos generales de producción.

El enfriamiento representa más de la mitad del tiempo del ciclo.Verdadero

La parte de enfriamiento es la que toma más tiempo en el ciclo de moldeo por inyección.

Rara vez se utiliza agua como medio refrigerante.FALSO

El agua suele servir debido a su muy buena capacidad para transferir calor.

Conclusión

Comprender las piezas del molde de inyección mejora tanto la eficiencia como la calidad. Explore más para perfeccionar diseños y sistemas.

-

Explore información detallada sobre cómo la dinámica de flujo afecta la calidad del moldeo: La dinámica de fluidos es una palabra elegante para comprender el comportamiento de diferentes tipos de fluidos, lo cual es esencial si desea controlar completamente su inyección... ↩

-

Descubra estrategias para mejorar la eficiencia a través del diseño del sistema de vertido: Un molde apilado son dos o más moldes con las mismas dimensiones y área superficial apilados uno al lado del otro. Este sistema permite una mayor productividad de las piezas. ↩

-

Conozca el papel del mecanismo de guía en la prevención de la desalineación del molde: Las piezas del molde de inyección en movimiento son guiadas por pasadores guía y manguitos guía. Para garantizar la precisión de la inyección, la apertura y sujeción del molde, el sistema de guía es... ↩

-

Explore cómo los sistemas de enfriamiento mejoran la eficiencia y la calidad: Por lo tanto, un proceso de enfriamiento inadecuado del molde de inyección casi siempre resultará en defectos en las piezas que requerirán reelaboración o descarte. El proceso de enfriamiento... ↩

-

Conozca los diferentes medios de enfriamiento y sus aplicaciones: El mayor atributo de estos materiales es su tasa de transferencia de calor: las herramientas fabricadas con MoldMAX se enfrían entre 3 y 4 veces más rápido que los aceros para moldes estándar como P20 o H13,... ↩