Imagine-se caminhando por uma área fabril, com o som constante das máquinas ao redor. A moldagem por injeção se assemelha ao pulso do mundo industrial atual.

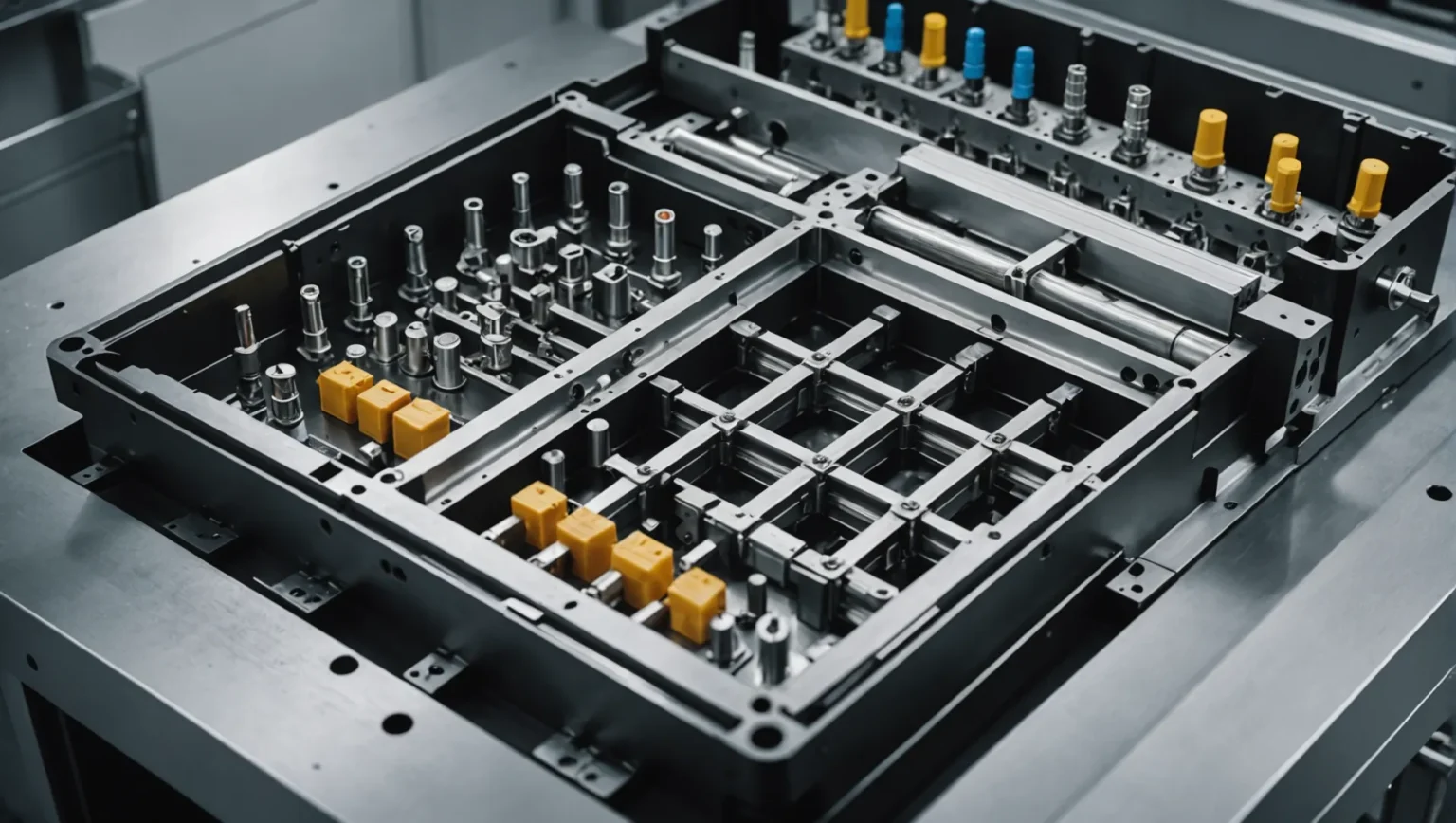

Os sete componentes essenciais de um molde de injeção incluem peças de moldagem, sistema de vazamento, mecanismo de orientação, dispositivo ejetor, separação lateral e mecanismo de extração do núcleo, sistema de resfriamento e aquecimento e sistema de exaustão. Cada peça desempenha um papel vital para garantir a produção eficiente e precisa de componentes plásticos.

No entanto, faça uma pausa! Conhecer essas partes essenciais é muito importante, mas existe muito mais para aprender sobre sua conexão e finalidade no método de moldagem por injeção. Explore cada peça ainda mais para descobrir como ela é importante e influencia o trabalho com moldes.

O mecanismo de orientação evita o desalinhamento do molde.Verdadeiro

Combina moldes móveis e fixos, mantendo tamanhos precisos.

Como as peças moldadas influenciam o formato dos componentes plásticos?

Cada objeto de plástico esconde magia no design do molde, que decide a forma e o uso.

As peças moldadas definem a forma e o tamanho dos componentes plásticos, formando as características externas e internas durante o processo de moldagem por injeção.

Compreendendo as peças de moldagem

As peças moldadas controlam a forma e as dimensões dos itens de plástico. Eles incluem seções centrais em um molde de injeção que decidem a aparência e a função da peça final. Esses componentes consistem em molde convexo, molde côncavo, núcleo, haste de formação, anéis de formação e inserções.

- Molde Convexo : Normalmente a parte saliente, colabora com o molde côncavo para formar a parte externa da peça plástica.

- Molde Côncavo : Une-se ao molde convexo para criar a cavidade do molde, moldando grande parte da aparência do item.

- Núcleo : Vital para produzir peças ocas ou formas internas complexas dentro de uma seção moldada.

- Formando hastes e anéis : ferramentas para inserir detalhes como pequenos orifícios ou recursos redondos.

- Insertos : Utilizados para formas mais detalhadas ou áreas com muito desgaste; eles simplificam os procedimentos de construção e reparo.

Essas peças de moldagem usam materiais resistentes para lidar com altas temperaturas e pressões durante a moldagem, mantendo o tamanho correto e a qualidade da superfície.

Componentes principais e seu impacto

As peças de moldagem afetam características externas e internas, como espaços ou padrões complexos. Por exemplo, ao projetar uma garrafa, o núcleo decide os tamanhos internos, enquanto a formação de anéis cria uma abertura redonda e suave.

| Peça de moldagem | Papel |

|---|---|

| Molde Convexo | Forma superfícies externas |

| Molde côncavo | Cria o espaço principal |

| Essencial | Produz lacunas internas |

| Haste Formadora | Adiciona buracos ou saliências |

| Formando Anéis | Peças ou recursos redondos |

| Inserções | Formas detalhadas, resistência ao desgaste |

Importância da escolha do material

A escolha de materiais fortes para esses componentes é crucial. Os materiais resistem à deformação e permanecem precisos na moldagem em alta temperatura. A escolha do material afeta diretamente a qualidade do produto e a durabilidade das peças.

Conhecer esses elementos principais fornece a compreensão de por que a engenharia precisa é importante na moldagem por injeção. Cada peça deve se encaixar exatamente em seu par para evitar problemas como dobras ou alinhamento incorreto, que ameaçam a resistência do produto. A colocação correta dessas peças garante que cada peça de plástico atenda aos planos de projeto de maneira adequada e confiável.

Moldes convexos moldam as superfícies internas das peças plásticas.Falso

Os moldes convexos formam as superfícies externas, não as internas.

Os componentes principais criam seções ocas em peças moldadas.Verdadeiro

Os núcleos ajudam a criar formas internas vazias ou difíceis de alcançar.

Qual é o papel do sistema de vazamento na moldagem por injeção?

Durante a complexa operação de moldagem por injeção, o sistema de vazamento serve como um canal essencial, direcionando o plástico quente para a forma pretendida.

O sistema de vazamento na moldagem por injeção é responsável por direcionar o plástico fundido do bico da máquina de injeção para a cavidade do molde. Ele consiste em componentes como canal de fluxo principal, desviador, comporta e cavidade de material frio, cada um garantindo fluxo suave e preenchimento ideal do molde.

Compreendendo as peças do sistema de vazamento

O sistema de vazamento inclui muitas peças importantes, cada uma com uma função especial:

-

Canal de fluxo principal : O primeiro caminho que liga o bico da máquina de moldagem ao coletor. Muitas vezes em forma de cone, ajuda o plástico a se mover suavemente, afetando o fluxo e o enchimento.

-

Desviador : Funciona como distribuidor, enviando plástico do fluxo principal para diversas cavidades. Deve ser preciso para uma distribuição igual em todas as partes.

-

Gate : Uma peça fundamental que ajusta a rapidez com que o plástico entra em uma cavidade. Os portões vêm em estilos diferentes, como direto ou pontual, com base nas necessidades da peça.

-

Cavidade de Material Frio : Localizada no final dos caminhos de fluxo, coleta o material frio, evitando que prejudique a qualidade da peça.

Dinâmica de fluxo 1 dentro do sistema de vazamento

Saber como cada peça se encaixa realmente afeta a qualidade do produto. Por exemplo, um canal de fluxo principal mal dimensionado pode levar a um enchimento irregular, enquanto uma comporta mal projetada pode causar marcas de afundamento ou pontos vazios.

Tabela: Tipos de portões comuns e seus usos

| Tipo de portão | Características | Adequado para |

|---|---|---|

| Portão Direto | Aparência simples, alta velocidade de fluxo | Peças grandes com menos foco na aparência |

| Portão Lateral | Flexível, permite vários pontos de entrada | Peças de paredes finas |

| Portão de Pinos | Deixa uma pequena marca, controle exato | Peças bonitas que exigem precisão |

O impacto do design na eficiência

Um bom plano de sistema de vazamento não apenas aumenta a eficiência, mas também reduz o desperdício e o uso de energia. O Projeto de Sistema Eficiente 2 é fundamental para melhores tempos de ciclo e produtos fortes em muitas execuções. Além disso, planejar cuidadosamente o tamanho e a localização de cada peça ajuda a evitar problemas como torção ou preenchimento incompleto.

Através de um plano de sistema de vazamento inteligente, os fabricantes alcançam um equilíbrio entre velocidade e qualidade, garantindo que cada ciclo crie peças que atendam muito bem aos rigorosos requisitos de função e aparência.

O sistema de vazamento inclui uma cavidade para material frio.Verdadeiro

O espaço do material frio mantém o material frio na frente. A qualidade continua alta.

As comportas diretas são adequadas para peças com paredes finas.Falso

Portões retos combinam com peças grandes com menos foco na aparência.

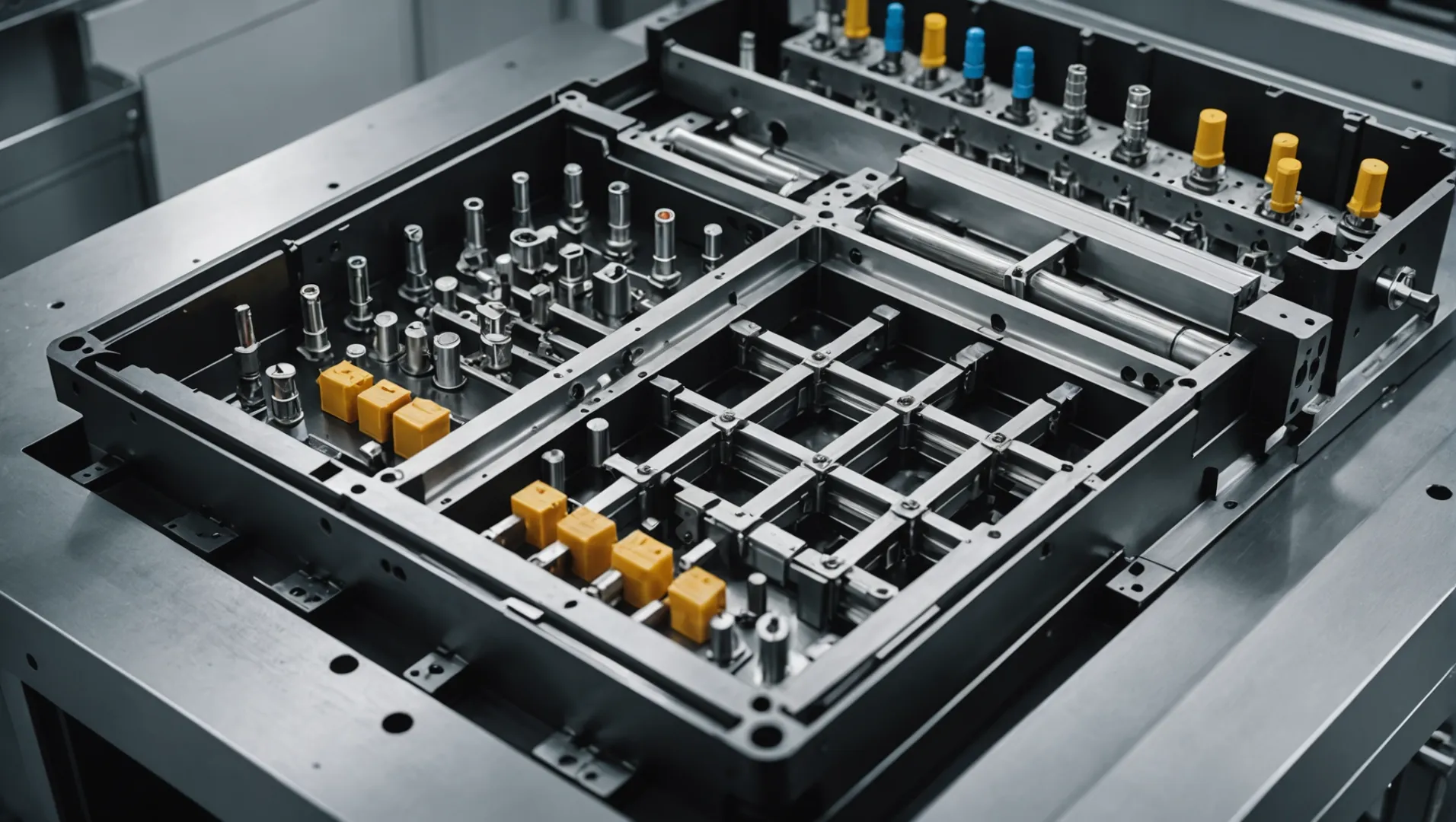

Como o mecanismo de orientação garante a precisão?

A precisão na moldagem por injeção é vital e o sistema de orientação ocupa uma posição crucial para atingir esse objetivo.

O mecanismo de guia garante precisão alinhando com precisão os moldes móveis e fixos durante o fechamento, evitando desalinhamentos e mantendo a precisão dimensional. Este mecanismo inclui componentes como pilares guia e mangas, que absorvem a pressão lateral e estabilizam o desempenho do molde.

O papel do mecanismo de orientação na moldagem

Na moldagem por injeção, o mecanismo de orientação 3 serve como espinha dorsal para garantir que cada peça plástica atenda às especificações precisas. Essencialmente, alinha os moldes móveis e fixos com precisão incomparável durante o fechamento. Isto não só evita o desalinhamento, mas também mantém a integridade dimensional das peças moldadas. Veja como funciona:

-

Função de posicionamento: O mecanismo de guia garante que quando os moldes se fecham, eles se encaixem perfeitamente. Essa precisão é crucial para manter as dimensões exatas do produto final.

-

Função Orientadora: Orienta o movimento tanto dos moldes móveis quanto dos fixos, evitando qualquer desvio ou desalinhamento. Isto é vital durante os ciclos repetitivos de abertura e fechamento na moldagem por injeção.

-

Resistindo à pressão lateral: Durante o processo de injeção, o plástico fundido exerce uma pressão lateral considerável nas cavidades do molde, podendo causar deformação. O mecanismo de guia absorve parte desta pressão, garantindo que o molde permaneça estável e intacto.

Componentes do Mecanismo de Orientação

O mecanismo de orientação compreende tipicamente um pilar de guia e uma manga de guia. O pilar guia é fixado no gabarito fixo, enquanto a luva guia é montada no gabarito móvel. À medida que o molde fecha, o pilar guia é inserido na luva guia, garantindo o alinhamento preciso entre as peças móveis e fixas.

Uma análise mais detalhada dos componentes do guia

| Componente | Função |

|---|---|

| Pilar Guia | Fixado no modelo; garante o alinhamento durante o fechamento |

| Manga guia | Montado em modelo móvel; facilita uma orientação suave |

Além disso, alguns moldes podem utilizar furos de guia diretos no modelo ou cones de posicionamento para obter maior precisão.

Importância da escolha do material

Os componentes do mecanismo de orientação devem suportar altas pressões e temperaturas. Normalmente feitos de materiais de alta resistência, esses componentes são projetados para resistir ao uso repetido sem comprometer o desempenho ou a precisão.

Exemplo de aplicação no mundo real

Considere um fabricante automotivo que usa moldes de injeção para produzir componentes de painel. Aqui, mesmo pequenos desalinhamentos podem levar a defeitos significativos no produto, afetando a montagem e o desempenho do veículo. O mecanismo de orientação evita tais problemas, garantindo que cada peça seja produzida com padrões de precisão exigentes.

Ao compreender como funciona cada elemento do mecanismo de orientação, os fabricantes podem garantir resultados de alta qualidade em seus processos de moldagem por injeção. Essa compreensão mais profunda auxilia na otimização dos projetos de moldes para melhor eficiência e precisão.

Os pilares guia absorvem a pressão lateral na moldagem.Verdadeiro

Os pilares guia absorvem a pressão lateral e estabilizam os moldes.

Os cones de posicionamento substituem totalmente as mangas-guia.Falso

Os cones ajudam na precisão, mas não substituem as guias.

Por que o resfriamento é crucial na moldagem por injeção?

No complexo campo da moldagem por injeção, o resfriamento é muito importante para decidir a qualidade e a velocidade da produção.

O resfriamento é essencial na moldagem por injeção, pois solidifica o plástico fundido, garantindo precisão dimensional e reduzindo os tempos de ciclo. O resfriamento adequado melhora a integridade estrutural e o acabamento superficial das peças moldadas, tornando-o um componente crítico para garantia de qualidade na fabricação.

A importância dos sistemas de refrigeração

No processo de moldagem por injeção, o plástico fundido é injetado em uma cavidade do molde onde deve esfriar e solidificar antes de ser ejetado. Esta fase de resfriamento não é apenas uma parte passiva do processo; ele é controlado ativamente por meio de um sistema de resfriamento 4 projetado para dissipar o calor de maneira rápida e uniforme.

Um sistema de resfriamento projetado de forma eficiente consiste em canais de resfriamento estrategicamente colocados dentro do molde. Esses canais geralmente transportam um meio de resfriamento, como água ou óleo, que absorve o calor do molde e circula para manter temperaturas consistentes.

Impacto na eficiência da produção

O estágio de resfriamento pode representar mais da metade de todo o tempo do ciclo na moldagem por injeção. Assim, otimizar esta etapa pode aumentar significativamente a produtividade. O resfriamento rápido reduz o tempo do ciclo, permitindo a fabricação de mais peças em menos tempo, melhorando a eficiência geral.

Garantindo a precisão dimensional e a qualidade da superfície

A precisão das peças moldadas depende fortemente de um resfriamento eficaz. O resfriamento irregular ou inadequado pode causar empenamento, encolhimento ou outros defeitos. Ao manter temperaturas uniformes em todo o molde, o sistema de resfriamento garante que cada peça mantenha a forma e o tamanho pretendidos, atendendo às especificações precisas.

Além disso, a qualidade do acabamento superficial de uma peça é diretamente influenciada pelo processo de resfriamento. O resfriamento adequado ajuda a obter superfícies lisas sem imperfeições, como linhas de solda ou marcas de afundamento.

Meios de resfriamento e seu papel

Diferentes meios de resfriamento podem ser usados dependendo do material e da complexidade da peça a ser moldada. Por exemplo, a água 5 é comumente usada devido à sua excelente condutividade térmica e economia. Em alguns casos, óleo ou outros fluidos especializados podem ser usados devido aos seus pontos de ebulição mais elevados ou capacidades de calor específicas.

Estudo de caso: Otimizando o resfriamento para peças complexas

Considere um componente automotivo com geometrias complexas que exigem tolerâncias precisas. A implementação de um sistema de resfriamento personalizado que inclua canais de resfriamento conformados – canais que seguem os contornos da peça – pode melhorar drasticamente o gerenciamento térmico. Essas técnicas avançadas garantem que mesmo as peças mais complexas estejam livres de defeitos e atendam aos rigorosos padrões da indústria.

Concluindo, compreender e otimizar a fase de resfriamento na moldagem por injeção é vital para obter produtos de alta qualidade e livres de defeitos. Não afeta apenas os atributos físicos das peças, mas também influencia os custos e prazos gerais de produção.

O resfriamento é responsável por mais da metade do tempo do ciclo.Verdadeiro

A parte de resfriamento leva mais tempo no ciclo de moldagem por injeção.

A água raramente é usada como meio de resfriamento.Falso

A água geralmente serve devido à sua excelente capacidade de transferir calor.

Conclusão

Compreender as peças do molde de injeção melhora a eficiência e a qualidade. Explore mais para aperfeiçoar projetos e sistemas.

-

Explore insights detalhados sobre como a dinâmica do fluxo afeta a qualidade da moldagem.: Dinâmica de fluidos é uma palavra sofisticada para entender o comportamento de diferentes tipos de fluidos, o que é essencial se você deseja controlar totalmente sua injeção… ↩

-

Descubra estratégias para aumentar a eficiência por meio do projeto do sistema de vazamento: Um molde empilhado consiste em dois ou mais moldes com as mesmas dimensões e área superficial empilhados um ao lado do outro. Este sistema permite maior produtividade das peças. ↩

-

Aprenda sobre o papel do mecanismo guia na prevenção do desalinhamento do molde.: As peças do molde de injeção em movimento são guiadas por pinos guia e luvas guia. Para garantir a precisão da injeção, abertura do molde e fixação, o sistema de orientação é… ↩

-

Explore como os sistemas de resfriamento melhoram a eficiência e a qualidade: Um processo inadequado de resfriamento do molde de injeção quase sempre resultará em defeitos nas peças que exigirão retrabalho ou descarte. O processo de resfriamento… ↩

-

Aprenda sobre os diferentes meios de resfriamento e suas aplicações: O maior atributo desses materiais é sua taxa de transferência de calor - ferramentas feitas de MoldMAX esfriam 3-4 vezes mais rápido do que aços para moldes padrão como P20 ou H13,… ↩