Stellen Sie sich vor, wie Sie durch ein Fabrikgelände gehen, mit dem stetigen Geräusch von Maschinen überall. Spritzgießen ist der Puls der heutigen Fertigungswelt.

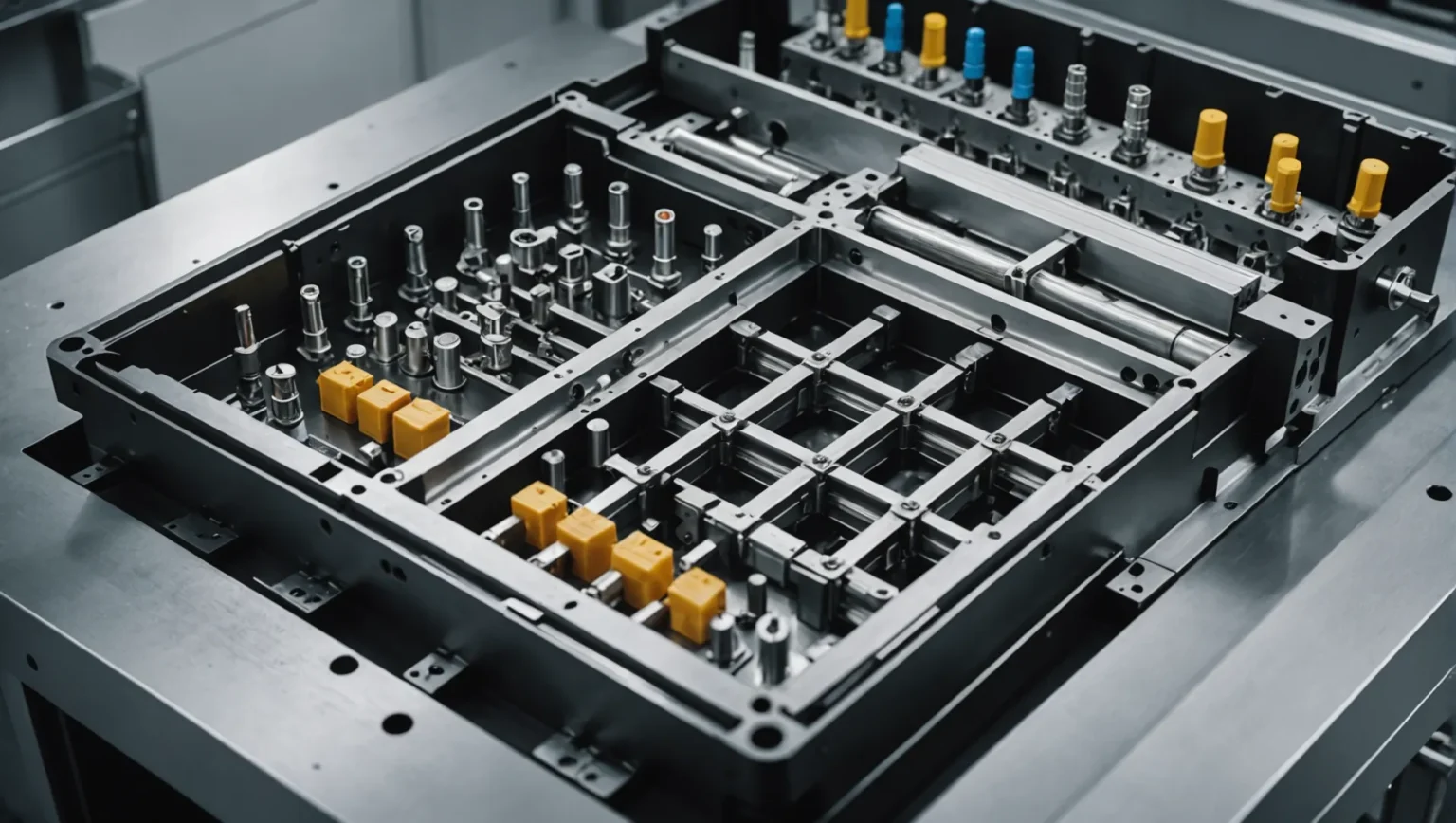

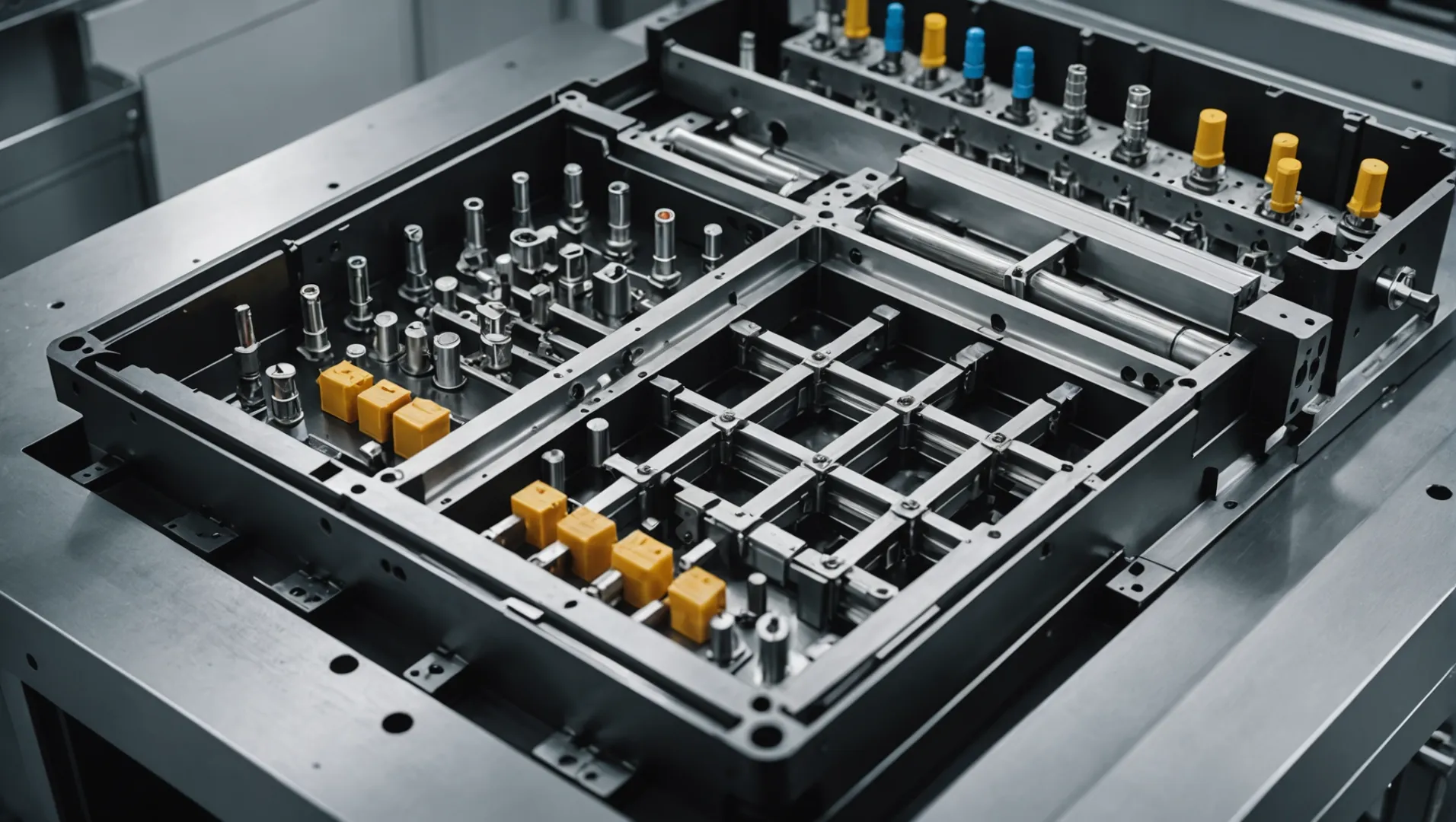

Zu den sieben wesentlichen Komponenten einer Spritzgussform gehören Formteile, Gießsystem, Führungsmechanismus, Auswerfervorrichtung, Seitenteil- und Kernziehmechanismus, Kühl- und Heizsystem sowie Abgassystem. Jedes Teil spielt eine entscheidende Rolle bei der Gewährleistung einer effizienten und präzisen Produktion von Kunststoffkomponenten.

Aber Pause! Es ist sehr wichtig, diese wesentlichen Teile zu kennen, aber es gibt noch viel mehr zu erfahren über deren Zusammenhang und Zweck im Spritzgussverfahren. Erkunden Sie jedes Stück weiter, um herauszufinden, welche Bedeutung es hat und welche Auswirkungen es auf die Formarbeit hat.

Der Führungsmechanismus verhindert eine Fehlausrichtung der Form.WAHR

Es passt zu beweglichen und festen Formen und behält präzise Größen bei.

Wie beeinflussen Formteile die Form von Kunststoffbauteilen?

Jeder Kunststoffgegenstand verbirgt Magie in seinem Formdesign, das über Form und Verwendung entscheidet.

Formteile definieren die Form und Größe von Kunststoffkomponenten, indem sie während des Spritzgussprozesses die äußeren und inneren Merkmale formen.

Formteile verstehen

Formteile steuern die Form und Abmessungen von Kunststoffartikeln. Sie umfassen Kernabschnitte in einer Spritzgussform, die über das Aussehen und die Funktion des endgültigen Stücks entscheiden. Diese Komponenten bestehen aus der konvexen Form, der konkaven Form, dem Kern, dem Formstab, den Formringen und den Einsätzen.

- Konvexe Form : Typischerweise der hervorstehende Teil, der mit der konkaven Form zusammenarbeitet, um die Außenseite des Kunststoffteils zu formen.

- Konkave Form : Verbindet sich mit der konvexen Form, um den Formhohlraum zu schaffen und einen Großteil des Erscheinungsbilds des Artikels zu prägen.

- Kern : Unentbehrlich für die Herstellung hohler Teile oder komplexer Innenformen innerhalb eines Formteils.

- Formen von Stäben und Ringen : Werkzeuge zum Einfügen von Details wie kleinen Löchern oder runden Merkmalen.

- Einsätze : Wird für detailliertere Formen oder Bereiche mit starker Abnutzung verwendet; Sie vereinfachen Bau- und Reparaturverfahren.

Bei diesen Formteilen werden starke Materialien verwendet, um beim Formen hoher Hitze und hohem Druck standzuhalten und die richtige Größe und Oberflächenqualität beizubehalten.

Kernkomponenten und ihre Auswirkungen

Formteile beeinflussen sowohl äußere als auch innere Merkmale wie Räume oder komplexe Muster. Bei der Gestaltung einer Flasche beispielsweise bestimmt der Kern die Innengröße, während Formringe eine glatte, runde Öffnung erzeugen.

| Formteil | Rolle |

|---|---|

| Konvexe Form | Bildet Außenflächen |

| Konkave Form | Schafft Hauptraum |

| Kern | Erzeugt innere Lücken |

| Formstab | Fügt Löcher oder Unebenheiten hinzu |

| Ringe bilden | Runde Teile oder Features |

| Einlagen | Detaillierte Formen, Verschleißfestigkeit |

Bedeutung der Materialwahl

Die Wahl starker Materialien für diese Komponenten ist von entscheidender Bedeutung. Materialien widerstehen Verformungen und bleiben beim Hochtemperaturformen präzise. Die Materialwahl wirkt sich direkt auf die Produktqualität und die Haltbarkeit der Teile aus.

Die Kenntnis dieser Kernelemente vermittelt ein Verständnis dafür, warum präzise Technik beim Spritzgießen wichtig ist. Jedes Teil muss genau zu seinem Paar passen, um Probleme wie Verbiegen oder falsche Ausrichtung zu vermeiden, die die Produktfestigkeit gefährden. Durch die richtige Platzierung dieser Teile wird sichergestellt, dass jedes Kunststoffteil den Konstruktionsplänen ordnungsgemäß und zuverlässig entspricht.

Konvexe Formen formen die Innenflächen von Kunststoffteilen.FALSCH

Konvexe Formen bilden die Außenflächen, nicht die Innenflächen.

Kernkomponenten erzeugen Hohlprofile in Formteilen.WAHR

Kerne helfen dabei, leere oder schwer zugängliche Innenformen zu schaffen.

Welche Rolle spielt das Gießsystem beim Spritzgießen?

Während des komplexen Vorgangs des Spritzgießens dient das Gießsystem als wesentlicher Kanal, der heißen Kunststoff in seine vorgesehene Form leitet.

Das Gießsystem beim Spritzgießen ist dafür verantwortlich, geschmolzenen Kunststoff von der Düse der Spritzgießmaschine in den Formhohlraum zu leiten. Es besteht aus Komponenten wie dem Hauptströmungskanal, dem Umlenker, dem Anschnitt und dem Kaltmaterialhohlraum, die jeweils einen reibungslosen Fluss und eine optimale Füllung der Form gewährleisten.

Die Teile des Ausgießsystems verstehen

Das Ausgießsystem besteht aus vielen wichtigen Teilen, von denen jeder eine besondere Aufgabe hat:

-

Hauptströmungskanal : Der erste Weg, der die Düse der Formmaschine mit dem Verteiler verbindet. Es hat oft die Form eines Kegels und trägt dazu bei, dass sich Kunststoff reibungslos bewegt, was den Fluss und die Füllung beeinflusst.

-

Umlenker : Fungiert als Verteiler und leitet Kunststoff vom Hauptstrom zu vielen Hohlräumen. Es muss präzise sein, um eine gleichmäßige Verteilung auf alle Teile zu gewährleisten.

-

Anguss : Ein Schlüsselelement, das reguliert, wie schnell Kunststoff in einen Hohlraum gelangt. Anschnitte gibt es in verschiedenen Ausführungen, z. B. direkt oder punktförmig, je nachdem, was das Teil benötigt.

-

Hohlraum für kaltes Material : Am Ende der Fließwege gelegen, sammelt er kaltes Material und verhindert, dass es die Qualität des Teils beeinträchtigt.

Strömungsdynamik 1 im Gießsystem

Zu wissen, wie die einzelnen Teile zusammenpassen, wirkt sich wirklich auf die Produktqualität aus. Beispielsweise könnte ein schlecht dimensionierter Hauptströmungskanal zu einer ungleichmäßigen Befüllung führen, während ein schlecht konstruierter Anguss Einfallstellen oder leere Stellen verursachen könnte.

Tabelle: Gängige Gate-Typen und ihre Verwendung

| Tortyp | Eigenschaften | Geeignet für |

|---|---|---|

| Direktes Tor | Einfache Optik, hohe Fließgeschwindigkeit | Große Teile mit weniger Fokus auf das Aussehen |

| Seitentor | Flexibel, ermöglicht mehrere Einstiegspunkte | Dünnwandige Teile |

| Pin-Tor | Hinterlässt kleine Spuren, genaue Kontrolle | Gut aussehende Teile, die Genauigkeit erfordern |

Der Einfluss von Design auf die Effizienz

Ein guter Gießsystemplan erhöht nicht nur die Effizienz, sondern reduziert auch Abfall und Energieverbrauch. Effizientes Systemdesign 2 ist der Schlüssel für bessere Zykluszeiten und stabile Produkte über viele Durchläufe hinweg. Außerdem trägt eine sorgfältige Planung der Größe und Position jedes Teils dazu bei, Probleme wie Verdrehen oder unvollständiges Füllen zu vermeiden.

Durch einen intelligenten Gießsystemplan erreichen Hersteller ein Gleichgewicht zwischen Geschwindigkeit und Qualität und stellen sicher, dass bei jedem Zyklus Teile entstehen, die den hohen Anforderungen an Funktion und Aussehen sehr gut genügen.

Das Gießsystem umfasst einen Hohlraum für kaltes Material.WAHR

Der Kaltmaterialraum hält das Kaltmaterial vor sich. Die Qualität bleibt hoch.

Direktanschnitte eignen sich für dünnwandige Teile.FALSCH

Gerade Tore passen zu großen Teilen, bei denen das Aussehen weniger im Vordergrund steht.

Wie sorgt der Führungsmechanismus für Präzision?

Genauigkeit beim Spritzgießen ist von entscheidender Bedeutung und das Führungssystem spielt eine entscheidende Rolle bei der Erreichung dieses Ziels.

Der Führungsmechanismus sorgt für Präzision, indem er die beweglichen und festen Formen während des Schließens genau ausrichtet, Fehlausrichtungen verhindert und die Maßgenauigkeit beibehält. Dieser Mechanismus umfasst Komponenten wie Führungssäulen und Hülsen, die Seitendruck absorbieren und die Formleistung stabilisieren.

Die Rolle des Führungsmechanismus beim Formen

Beim Spritzgießen dient der Führungsmechanismus 3 als Rückgrat, um sicherzustellen, dass jedes Kunststoffteil präzise Spezifikationen erfüllt. Es richtet im Wesentlichen die beweglichen und festen Formen beim Schließen mit beispielloser Genauigkeit aus. Dies verhindert nicht nur eine Fehlausrichtung, sondern erhält auch die Maßhaltigkeit der Formteile. So funktioniert es:

-

Positionierungsfunktion: Der Führungsmechanismus sorgt dafür, dass die Formen beim Schließen perfekt zusammenpassen. Diese Präzision ist entscheidend für die Einhaltung der exakten Abmessungen des Endprodukts.

-

Führungsfunktion: Sie steuert die Bewegung sowohl der beweglichen als auch der festen Formen und verhindert so Abweichungen oder Fehlausrichtungen. Dies ist während der sich wiederholenden Zyklen des Öffnens und Schließens beim Spritzgießen von entscheidender Bedeutung.

-

Widersteht seitlichem Druck: Während des Einspritzvorgangs übt die Kunststoffschmelze einen erheblichen seitlichen Druck auf die Formhohlräume aus, was möglicherweise zu Verformungen führt. Der Führungsmechanismus nimmt einen Teil dieses Drucks auf und sorgt so dafür, dass die Form stabil und intakt bleibt.

Komponenten des Führungsmechanismus

Der Führungsmechanismus umfasst typischerweise eine Führungssäule und eine Führungshülse. Die Führungssäule wird an der festen Schablone befestigt, während die Führungshülse an der beweglichen Schablone montiert wird. Beim Schließen der Form wird die Führungssäule in die Führungshülse eingeführt und sorgt so für eine präzise Ausrichtung zwischen beweglichen und festen Teilen.

Ein genauerer Blick auf Führungskomponenten

| Komponente | Funktion |

|---|---|

| Führungssäule | Auf der Vorlage fixiert; sorgt für die Ausrichtung beim Schließen |

| Führungshülse | Auf beweglicher Schablone montiert; erleichtert eine reibungslose Führung |

Darüber hinaus verwenden einige Formen möglicherweise direkte Führungslöcher in der Schablone oder Positionierungskegel, um eine höhere Präzision zu erreichen.

Bedeutung der Materialwahl

Die Komponenten des Führungsmechanismus müssen hohen Drücken und Temperaturen standhalten. Diese Komponenten bestehen in der Regel aus hochfesten Materialien und sind so konzipiert, dass sie wiederholtem Gebrauch standhalten, ohne Kompromisse bei Leistung oder Präzision einzugehen.

Anwendungsbeispiel aus der Praxis

Stellen Sie sich einen Automobilhersteller vor, der Spritzgussformen zur Herstellung von Armaturenbrettkomponenten verwendet. Hier können bereits geringfügige Fehlausrichtungen zu erheblichen Produktfehlern führen, die sich auf die Montage und Leistung des Fahrzeugs auswirken. Der Führungsmechanismus verhindert solche Probleme, indem er sicherstellt, dass jedes Teil mit höchsten Präzisionsstandards hergestellt wird.

Indem Hersteller verstehen, wie jedes Element innerhalb des Führungsmechanismus funktioniert, können sie qualitativ hochwertige Ergebnisse in ihren Spritzgussprozessen sicherstellen. Dieses tiefere Verständnis hilft bei der Optimierung von Formenkonstruktionen für mehr Effizienz und Präzision.

Führungssäulen absorbieren den Seitendruck beim Formen.WAHR

Führungssäulen nehmen seitlichen Druck auf und stabilisieren die Formen.

Positionierkegel ersetzen vollständig die Führungshülsen.FALSCH

Kegel helfen bei der Genauigkeit, sind aber kein Ersatz für Führungshülsen.

Warum ist Kühlung beim Spritzgießen so wichtig?

Im komplexen Bereich des Spritzgießens ist die Kühlung von entscheidender Bedeutung für die Qualität und Geschwindigkeit der Produktion.

Beim Spritzgießen ist die Kühlung unerlässlich, da sie die Kunststoffschmelze verfestigt, die Maßhaltigkeit gewährleistet und die Zykluszeiten verkürzt. Eine ordnungsgemäße Kühlung verbessert die strukturelle Integrität und Oberflächenbeschaffenheit von Formteilen und macht sie zu einer entscheidenden Komponente für die Qualitätssicherung in der Fertigung.

Die Bedeutung von Kühlsystemen

Beim Spritzgießverfahren wird die Kunststoffschmelze in einen Formhohlraum eingespritzt, wo sie abkühlen und erstarren muss, bevor sie ausgeworfen wird. Diese Abkühlphase ist nicht nur ein passiver Teil des Prozesses; Es wird aktiv durch ein Kühlsystem 4 , das darauf ausgelegt ist, die Wärme schnell und gleichmäßig abzuleiten.

Ein effizient gestaltetes Kühlsystem besteht aus Kühlkanälen, die strategisch innerhalb der Form platziert sind. Diese Kanäle führen häufig ein Kühlmedium wie Wasser oder Öl, das die Wärme der Form aufnimmt und zirkuliert, um konstante Temperaturen aufrechtzuerhalten.

Auswirkungen auf die Produktionseffizienz

Die Abkühlphase kann beim Spritzgießen mehr als die Hälfte der gesamten Zykluszeit ausmachen. Somit kann die Optimierung dieser Phase die Produktivität erheblich steigern. Durch schnelles Abkühlen wird die Zykluszeit verkürzt, sodass mehr Teile in kürzerer Zeit hergestellt werden können, was die Gesamteffizienz steigert.

Sicherstellung der Maßhaltigkeit und Oberflächenqualität

Die Präzision von Formteilen hängt in hohem Maße von einer effektiven Kühlung ab. Eine ungleichmäßige oder unzureichende Kühlung kann zu Verformungen, Schrumpfungen oder anderen Defekten führen. Durch die Aufrechterhaltung gleichmäßiger Temperaturen in der gesamten Form stellt das Kühlsystem sicher, dass jedes Teil seine beabsichtigte Form und Größe beibehält und präzise Spezifikationen erfüllt.

Darüber hinaus wird die Qualität der Oberflächenbeschaffenheit eines Teils direkt durch den Abkühlprozess beeinflusst. Die richtige Kühlung trägt dazu bei, glatte Oberflächen ohne Unvollkommenheiten wie Bindenähte oder Einfallstellen zu erzielen.

Kühlmedien und ihre Rolle

Je nach Material und Komplexität des Formteils können unterschiedliche Kühlmedien verwendet werden. Beispielsweise Wasser 5 aufgrund seiner hervorragenden Wärmeleitfähigkeit und Kosteneffizienz häufig verwendet. In einigen Fällen können Öl oder andere Spezialflüssigkeiten aufgrund ihrer höheren Siedepunkte oder spezifischen Wärmekapazitäten verwendet werden.

Fallstudie: Optimierung der Kühlung für komplexe Teile

Stellen Sie sich eine Automobilkomponente mit komplizierten Geometrien vor, die präzise Toleranzen erfordern. Die Implementierung eines maßgeschneiderten Kühlsystems mit konformen Kühlkanälen – Kanälen, die den Konturen des Teils folgen – kann das Wärmemanagement drastisch verbessern. Diese fortschrittlichen Techniken stellen sicher, dass selbst die komplexesten Teile fehlerfrei sind und strenge Industriestandards erfüllen.

Zusammenfassend lässt sich sagen, dass das Verständnis und die Optimierung der Abkühlphase beim Spritzgießen von entscheidender Bedeutung für die Erzielung hochwertiger, fehlerfreier Produkte sind. Dies wirkt sich nicht nur auf die physikalischen Eigenschaften der Teile aus, sondern beeinflusst auch die Gesamtproduktionskosten und -zeitpläne.

Die Kühlung macht mehr als die Hälfte der Zykluszeit aus.WAHR

Der Kühlteil nimmt im Spritzgießzyklus die meiste Zeit in Anspruch.

Wasser wird selten als Kühlmedium verwendet.FALSCH

Wasser eignet sich oft aufgrund seiner sehr guten Fähigkeit, Wärme zu übertragen.

Abschluss

Das Verständnis von Spritzgussteilen verbessert sowohl die Effizienz als auch die Qualität. Entdecken Sie weiter, um perfekte Designs und Systeme zu finden.

-

Entdecken Sie detaillierte Einblicke in die Auswirkungen der Strömungsdynamik auf die Formqualität.: Fluiddynamik ist ein schickes Wort für das Verständnis des Verhaltens verschiedener Arten von Flüssigkeiten, das unerlässlich ist, wenn Sie Ihre Einspritzung vollständig kontrollieren möchten … ↩

-

Entdecken Sie Strategien zur Effizienzsteigerung durch die Gestaltung von Gießsystemen: Eine Etagenform besteht aus zwei oder mehr Formen mit den gleichen Abmessungen und der gleichen Oberfläche, die nebeneinander gestapelt sind. Dieses System ermöglicht eine höhere Teileproduktivität. ↩

-

Erfahren Sie mehr über die Rolle des Führungsmechanismus bei der Vermeidung von Formfehlausrichtungen: Die in Bewegung befindlichen Teile der Spritzgussform werden durch Führungsstifte und Führungshülsen geführt. Um die Genauigkeit des Einspritzens, Öffnens und Schließens der Form zu gewährleisten, ist ein Führungssystem … ↩

-

Entdecken Sie, wie Kühlsysteme die Effizienz und Qualität verbessern: Ein unsachgemäßer Kühlprozess der Spritzgussform führt fast immer zu Teiledefekten, die nachgearbeitet oder entsorgt werden müssen. Der Abkühlvorgang … ↩

-

Erfahren Sie mehr über verschiedene Kühlmedien und ihre Anwendungen.: Das größte Merkmal dieser Materialien ist ihre Wärmeübertragungsrate – Werkzeuge aus MoldMAX kühlen 3-4 Mal schneller ab als Standard-Formstähle wie P20 oder H13, … ↩