Imaginez-vous en train de traverser une zone d’usine, avec le bruit constant des machines tout autour. Le moulage par injection ressemble au pouls du monde manufacturier d’aujourd’hui.

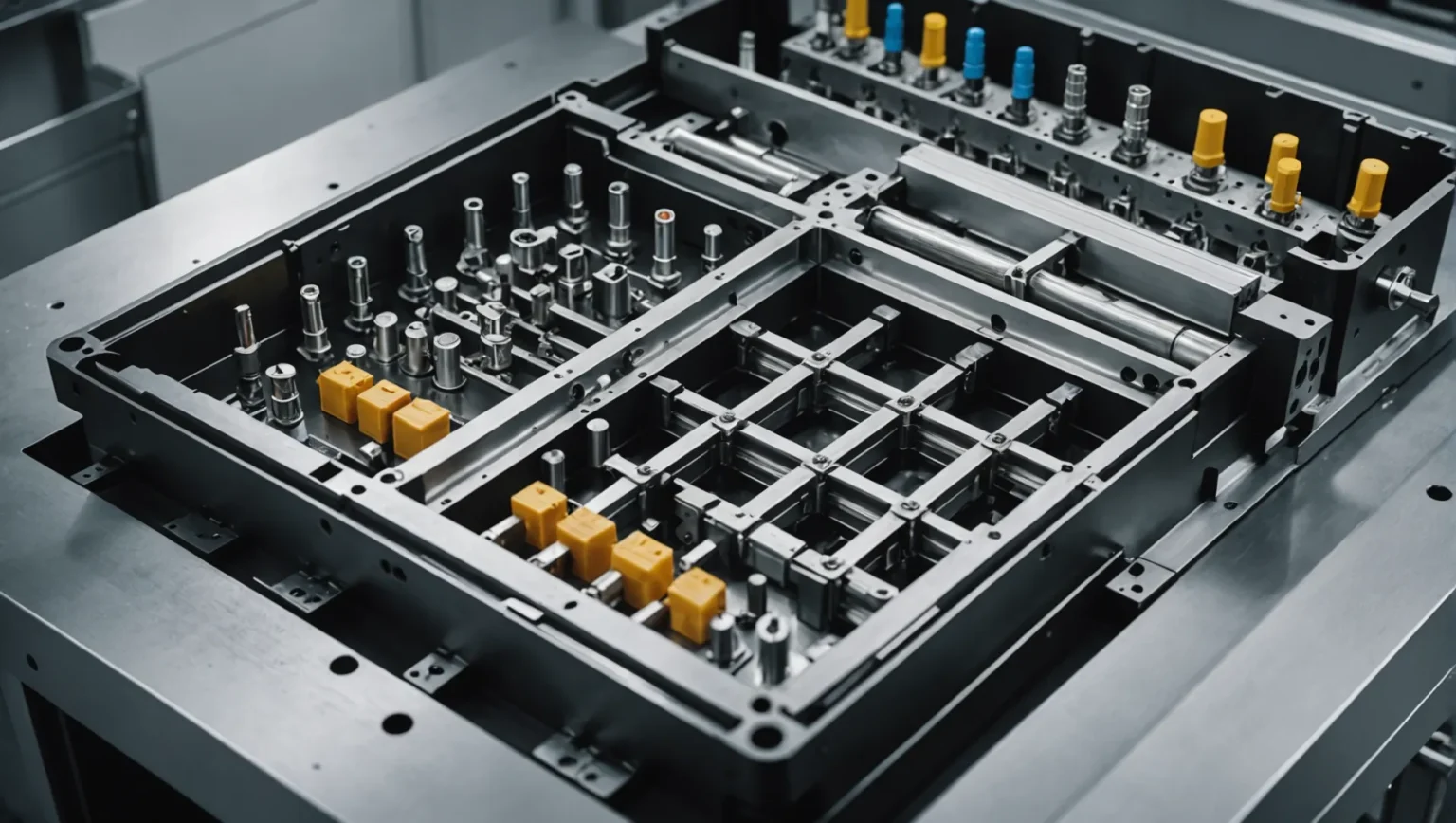

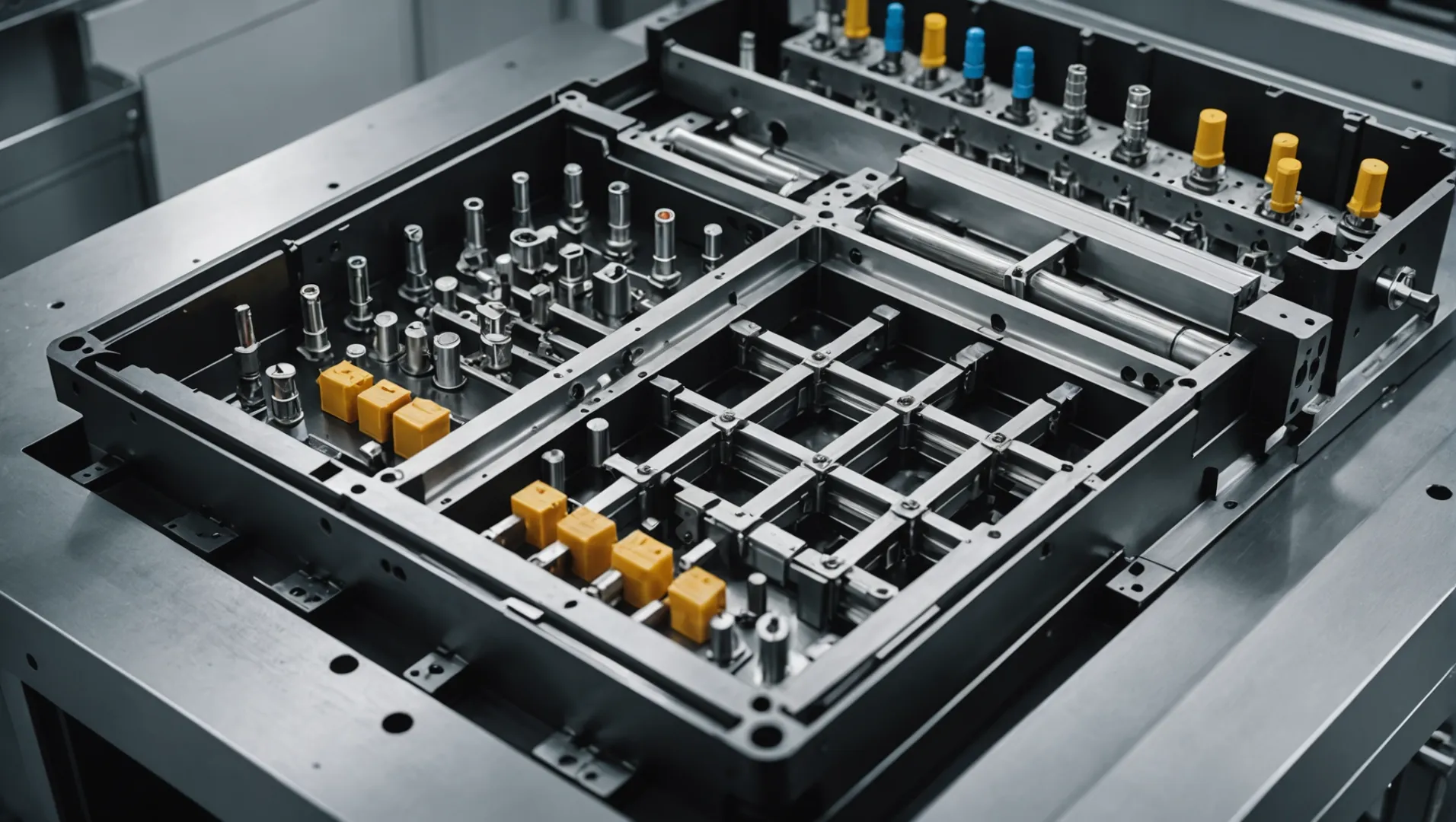

Les sept composants essentiels d'un moule à injection comprennent les pièces de moulage, le système de coulée, le mécanisme de guidage, le dispositif d'éjection, le mécanisme de séparation latérale et d'extraction du noyau, le système de refroidissement et de chauffage et le système d'échappement. Chaque pièce joue un rôle essentiel pour garantir une production efficace et précise de composants en plastique.

Cependant, faites une pause ! Connaître ces pièces essentielles est très important, mais il existe encore bien plus à apprendre sur leur connexion et leur fonction dans la méthode de moulage par injection. Explorez chaque pièce plus en détail pour découvrir en quoi elle est importante et influence le travail du moule.

Le mécanisme de guidage empêche le désalignement du moule.Vrai

Il s'adapte aux moules mobiles et fixes, en gardant des dimensions précises.

- 1. Comment les pièces moulées influencent-elles la forme des composants en plastique ?

- 2. Quel est le rôle du système de coulée dans le moulage par injection ?

- 3. Comment le mécanisme de guidage assure-t-il la précision ?

- 4. Pourquoi le refroidissement est-il crucial dans le moulage par injection ?

- 5. Conclusion

Comment les pièces moulées influencent-elles la forme des composants en plastique ?

Chaque objet en plastique cache de la magie dans la conception de son moule, qui détermine sa forme et son utilisation.

Les pièces moulées définissent la forme et la taille des composants en plastique en formant les caractéristiques externes et internes pendant le processus de moulage par injection.

Comprendre les pièces moulées

Les pièces moulées contrôlent la forme et les dimensions des objets en plastique. Ils comprennent des sections centrales dans un moule à injection qui déterminent l'apparence et la fonction de la pièce finale. Ces composants sont constitués du moule convexe, du moule concave, du noyau, de la tige de formage, des anneaux de formage et des inserts.

- Moule convexe : Généralement la partie qui dépasse, elle collabore avec le moule concave pour former l'extérieur de la pièce en plastique.

- Moule concave : se joint au moule convexe pour créer la cavité du moule, façonnant une grande partie de l'apparence de l'article.

- Noyau : Indispensable pour réaliser des pièces creuses ou des formes intérieures complexes au sein d'une section moulée.

- Formant des tiges et des anneaux : outils pour insérer des détails comme de petits trous ou des éléments ronds.

- Inserts : Utilisés pour des formes plus détaillées ou des zones avec beaucoup d'usure ; ils simplifient les procédures de construction et de réparation.

Ces pièces moulées utilisent des matériaux solides pour supporter une chaleur et une pression élevées pendant le moulage, conservant ainsi l'exactitude de la taille et la qualité de la surface.

Composants de base et leur impact

Les pièces moulées affectent à la fois les caractéristiques extérieures et intérieures telles que les espaces ou les motifs complexes. Par exemple, lors de la conception d’une bouteille, le noyau décide des dimensions intérieures, tandis que la formation d’anneaux crée une ouverture ronde et lisse.

| Pièce moulée | Rôle |

|---|---|

| Moule convexe | Forme des surfaces extérieures |

| Moule concave | Crée l'espace principal |

| Cœur | Produit des espaces intérieurs |

| Formant la tige | Ajoute des trous ou des bosses |

| Former des anneaux | Pièces ou caractéristiques rondes |

| Insertions | Formes détaillées, résistance à l'usure |

Importance du choix des matériaux

Le choix de matériaux solides pour ces composants est crucial. Les matériaux résistent à la déformation et restent précis lors du moulage à haute température. Le choix des matériaux affecte directement la qualité du produit et la durabilité des pièces.

Connaître ces éléments fondamentaux permet de comprendre pourquoi une ingénierie précise est importante dans le moulage par injection. Chaque pièce doit s'adapter exactement à sa paire pour éviter des problèmes tels que la flexion ou un mauvais alignement, qui menacent la solidité du produit. Le placement correct de ces pièces garantit que chaque pièce en plastique répond aux plans de conception de manière correcte et fiable.

Les moules convexes façonnent les surfaces internes des pièces en plastique.FAUX

Les moules convexes forment les surfaces extérieures et non les surfaces intérieures.

Les composants de base créent des sections creuses dans les pièces moulées.Vrai

Les noyaux aident à créer des formes intérieures vides ou difficiles à atteindre.

Quel est le rôle du système de coulée dans le moulage par injection ?

Au cours de l'opération complexe de moulage par injection, le système de coulée sert de canal essentiel, dirigeant le plastique chaud vers la forme prévue.

Le système de coulée dans le moulage par injection est chargé de diriger le plastique fondu de la buse de la machine d’injection vers la cavité du moule. Il se compose de composants tels que le canal d'écoulement principal, le déviateur, la porte et la cavité de matériau froid, chacun assurant un écoulement fluide et un remplissage optimal du moule.

Comprendre les pièces du système de coulée

Le système de coulée comprend de nombreuses pièces importantes, chacune ayant une fonction particulière :

-

Canal d'écoulement principal : Le premier chemin reliant la buse de la machine de moulage au collecteur. Souvent en forme de cône, il aide le plastique à se déplacer en douceur, affectant ainsi l'écoulement et le remplissage.

-

Déviateur : fonctionne comme un distributeur, envoyant le plastique du flux principal vers de nombreuses cavités. Il doit être précis pour une répartition égale sur toutes les pièces.

-

Gate : Un élément clé qui ajuste la vitesse à laquelle le plastique pénètre dans une cavité. Les portes sont disponibles dans différents styles, comme directs ou ponctuels, en fonction des besoins de la pièce.

-

Cavité de matière froide : Située à l'extrémité des chemins d'écoulement, elle collecte la matière froide, l'empêchant de nuire à la qualité de la pièce.

Dynamique des flux 1 dans le système de coulée

Savoir comment chaque pièce s’assemble affecte réellement la qualité du produit. Par exemple, un canal d'écoulement principal mal dimensionné pourrait entraîner un remplissage irrégulier, tandis qu'une vanne mal conçue pourrait provoquer des traces d'évier ou des espaces vides.

Tableau : Types de portes courants et leurs utilisations

| Type de porte | Caractéristiques | Convient pour |

|---|---|---|

| Porte directe | Aspect simple, débit élevé | De grandes pièces avec moins d'accent sur l'apparence |

| Porte latérale | Flexible, permet plusieurs points d'entrée | Pièces à parois minces |

| Porte à épingles | Laisse une petite marque, contrôle exact | De belles pièces nécessitant de la précision |

L'impact de la conception sur l'efficacité

Un bon plan de système de coulée augmente non seulement l’efficacité, mais réduit également les déchets et la consommation d’énergie. Efficient System Design 2 est essentiel pour obtenir de meilleurs temps de cycle et des produits solides sur de nombreuses séries. De plus, planifier soigneusement la taille et l'emplacement de chaque pièce permet d'éviter des problèmes tels que la torsion ou un remplissage incomplet.

Grâce à un système de coulée intelligent, les fabricants parviennent à un équilibre entre vitesse et qualité, en s'assurant que chaque cycle crée des pièces qui répondent très bien aux exigences strictes en matière de fonctionnalité et d'esthétique.

Le système de coulée comprend une cavité pour matériau froid.Vrai

L’espace de matière froide retient la matière froide devant. La qualité reste élevée.

Les portes directes conviennent aux pièces à parois minces.FAUX

Les portails droits conviennent aux grandes pièces en mettant moins l’accent sur l’apparence.

Comment le mécanisme de guidage assure-t-il la précision ?

La précision du moulage par injection est vitale et le système de guidage joue un rôle crucial pour atteindre cet objectif.

Le mécanisme de guidage garantit la précision en alignant avec précision les moules mobiles et fixes pendant la fermeture, évitant ainsi tout désalignement et maintenant la précision dimensionnelle. Ce mécanisme comprend des composants tels que des piliers et des manchons de guidage, qui absorbent la pression latérale et stabilisent les performances du moule.

Le rôle du mécanisme de guidage dans le moulage

Dans le moulage par injection, le mécanisme de guidage 3 sert de colonne vertébrale pour garantir que chaque pièce en plastique répond à des spécifications précises. Il aligne essentiellement les moules mobiles et fixes avec une précision inégalée lors de la fermeture. Cela évite non seulement un mauvais alignement, mais préserve également l'intégrité dimensionnelle des pièces moulées. Voici comment cela fonctionne :

-

Rôle de positionnement : le mécanisme de guidage garantit que lorsque les moules se ferment, ils s'emboîtent parfaitement. Cette précision est cruciale pour conserver les dimensions exactes du produit final.

-

Fonction de guidage : il dirige le mouvement des moules mobiles et fixes, empêchant toute déviation ou désalignement. Ceci est vital lors des cycles répétitifs d’ouverture et de fermeture du moulage par injection.

-

Résistance à la pression latérale : pendant le processus d'injection, la matière plastique fondue exerce une pression latérale considérable sur les cavités du moule, provoquant potentiellement une déformation. Le mécanisme de guidage absorbe une partie de cette pression, garantissant ainsi la stabilité et l’intégrité du moule.

Composantes du mécanisme de guidage

Le mécanisme de guidage comprend généralement un pilier de guidage et un manchon de guidage. Le pilier de guidage est fixé au gabarit fixe, tandis que le manchon de guidage est monté sur le gabarit mobile. Lors de la fermeture du moule, le pilier de guidage s'insère dans le manchon de guidage, assurant un alignement précis entre les pièces mobiles et fixes.

Un examen plus approfondi des composants du guide

| Composant | Fonction |

|---|---|

| Pilier de guidage | Fixé sur le modèle ; assure l'alignement pendant la fermeture |

| Manchon de guidage | Monté sur gabarit mobile ; facilite un guidage fluide |

De plus, certains moules peuvent utiliser des trous de guidage directs sur le gabarit ou des cônes de positionnement pour obtenir une précision accrue.

Importance du choix des matériaux

Les composants du mécanisme de guidage doivent supporter des pressions et des températures élevées. Généralement fabriqués à partir de matériaux à haute résistance, ces composants sont conçus pour résister à une utilisation répétée sans compromettre les performances ou la précision.

Exemple d'application concrète

Prenons l’exemple d’un constructeur automobile utilisant des moules à injection pour produire des composants de tableau de bord. Ici, même des désalignements mineurs peuvent entraîner des défauts de produit importants, affectant l’assemblage et les performances du véhicule. Le mécanisme de guidage évite de tels problèmes en garantissant que chaque pièce est produite avec des normes de précision rigoureuses.

En comprenant le fonctionnement de chaque élément du mécanisme de guidage, les fabricants peuvent garantir des résultats de haute qualité dans leurs processus de moulage par injection. Cette compréhension plus approfondie aide à optimiser la conception des moules pour une meilleure efficacité et précision.

Les piliers de guidage absorbent la pression latérale lors du moulage.Vrai

Les piliers de guidage absorbent la pression latérale et stabilisent les moules.

Les cônes de positionnement remplacent entièrement les manchons de guidage.FAUX

Les cônes contribuent à la précision mais ne remplacent pas les manchons de guidage.

Pourquoi le refroidissement est-il crucial dans le moulage par injection ?

Dans le domaine complexe du moulage par injection, le refroidissement est très important pour décider de la qualité et de la vitesse de production.

Le refroidissement est essentiel dans le moulage par injection car il solidifie le plastique fondu, garantissant ainsi la précision dimensionnelle et réduisant les temps de cycle. Un refroidissement adéquat améliore l'intégrité structurelle et la finition de surface des pièces moulées, ce qui en fait un élément essentiel pour l'assurance qualité de la fabrication.

L'importance des systèmes de refroidissement

Dans le processus de moulage par injection, le plastique fondu est injecté dans une cavité de moule où il doit refroidir et se solidifier avant d'être éjecté. Cette phase de refroidissement n’est pas seulement une partie passive du processus ; il est activement contrôlé via un système de refroidissement 4 conçu pour dissiper rapidement et uniformément la chaleur.

Un système de refroidissement conçu de manière efficace se compose de canaux de refroidissement stratégiquement placés dans le moule. Ces canaux transportent souvent un fluide de refroidissement, tel que de l'eau ou de l'huile, qui absorbe la chaleur du moule et circule pour maintenir des températures constantes.

Impact sur l'efficacité de la production

L’étape de refroidissement peut représenter plus de la moitié de la durée totale du cycle de moulage par injection. Ainsi, l’optimisation de cette étape peut augmenter considérablement la productivité. Le refroidissement rapide réduit le temps de cycle, permettant de fabriquer davantage de pièces en moins de temps, améliorant ainsi l'efficacité globale.

Garantir la précision dimensionnelle et la qualité de la surface

La précision des pièces moulées repose en grande partie sur un refroidissement efficace. Un refroidissement inégal ou inadéquat peut entraîner une déformation, un retrait ou d'autres défauts. En maintenant des températures uniformes dans tout le moule, le système de refroidissement garantit que chaque pièce conserve sa forme et sa taille prévues, répondant à des spécifications précises.

De plus, la qualité de la finition de surface d'une pièce est directement influencée par le processus de refroidissement. Un refroidissement adéquat permet d'obtenir des surfaces lisses sans imperfections telles que des lignes de soudure ou des marques d'évier.

Moyens de refroidissement et leur rôle

Différents fluides de refroidissement peuvent être utilisés en fonction du matériau et de la complexité de la pièce moulée. Par exemple, l’eau 5 est couramment utilisée en raison de son excellente conductivité thermique et de sa rentabilité. Dans certains cas, de l’huile ou d’autres fluides spécialisés peuvent être utilisés en raison de leurs points d’ébullition ou de leurs capacités thermiques spécifiques plus élevés.

Étude de cas : Optimisation du refroidissement des pièces complexes

Prenons l'exemple d'un composant automobile présentant des géométries complexes nécessitant des tolérances précises. La mise en œuvre d'un système de refroidissement sur mesure comprenant des canaux de refroidissement conformes (des canaux qui suivent les contours de la pièce) peut considérablement améliorer la gestion thermique. Ces techniques avancées garantissent que même les pièces les plus complexes sont exemptes de défauts et répondent aux normes industrielles strictes.

En conclusion, comprendre et optimiser la phase de refroidissement dans le moulage par injection est essentiel pour obtenir des produits de haute qualité et sans défauts. Cela affecte non seulement les attributs physiques des pièces, mais également les coûts et les délais de production globaux.

Le refroidissement représente plus de la moitié du temps de cycle.Vrai

La partie refroidissement prend le plus de temps dans le cycle de moulage par injection.

L'eau est rarement utilisée comme moyen de refroidissement.FAUX

L'eau sert souvent en raison de sa très bonne capacité à transférer la chaleur.

Conclusion

Comprendre les pièces du moule à injection améliore à la fois l’efficacité et la qualité. Explorez plus loin pour perfectionner les conceptions et les systèmes.

-

Explorez des informations détaillées sur la manière dont la dynamique des flux affecte la qualité du moulage. : La dynamique des fluides est un mot sophistiqué pour comprendre le comportement des différents types de fluides, ce qui est essentiel si vous souhaitez contrôler totalement votre injection… ↩

-

Découvrez des stratégies pour améliorer l'efficacité grâce à la conception d'un système de coulée. : Un moule empilé est constitué de deux moules ou plus de mêmes dimensions et de même surface, empilés les uns à côté des autres. Ce système permet une plus grande productivité des pièces. ↩

-

Découvrez le rôle du mécanisme de guidage dans la prévention du désalignement du moule. : Les pièces du moule à injection en mouvement sont guidées par des broches de guidage et des manchons de guidage. Pour garantir la précision de l'injection, de l'ouverture du moule et du serrage, le système de guidage est… ↩

-

Découvrez comment les systèmes de refroidissement améliorent l'efficacité et la qualité. : Un processus de refroidissement inapproprié du moule d'injection entraînera alors presque toujours des défauts de pièces qui nécessiteront une reprise ou une mise au rebut. Le processus de refroidissement… ↩

-

Découvrez les différents fluides de refroidissement et leurs applications. : Le plus grand attribut de ces matériaux est leur taux de transfert de chaleur : les outils fabriqués à partir de MoldMAX refroidissent 3 à 4 fois plus rapidement que les aciers pour moules standard comme le P20 ou le H13,… ↩