Waren Sie schon einmal frustriert über Schmelzspuren auf Spritzgussprodukten? Glauben Sie mir, ich habe das auch schon erlebt. Harte Arbeit scheint oft durch Mängel zunichte gemacht zu werden. Wirklich entmutigend.

Um Schmelzflecken auf Spritzgussprodukten zu vermeiden, optimieren Sie das Formdesign, passen Sie die Formeinstellungen an, wählen Sie geeignete Materialien aus und positionieren Sie die Anschnitte richtig. Auch die Ermittlung der optimalen Einspritzgeschwindigkeit und die Verwendung flüssiger Materialien verbessern die Produktqualität.

Meine Erfahrung im Spritzgießen hat mir gezeigt, dass das Verständnis des Formendesigns der Schlüssel zum Umgang mit Schmelzmarken ist. Auch Prozessanpassungen und Materialauswahl sind von entscheidender Bedeutung. Diese Elemente sind wichtig, um das perfekte Finish zu erzielen. Jeder Teil ist sehr wichtig. Es hilft, großartige Ergebnisse zu erzielen.

Die Erforschung dieser Details ist wirklich wichtig. Der Austausch von Erkenntnissen wird wahrscheinlich Ihre Produktionsqualität verbessern.

Schmelzspuren können beim Spritzgießen vollständig eliminiert werden.FALSCH

Obwohl Techniken Schmelzspuren reduzieren können, ist eine vollständige Beseitigung aufgrund verschiedener Faktoren im Formprozess oft unrealistisch.

Die Materialauswahl spielt eine Schlüsselrolle bei der Vermeidung von Schmelzstellen.WAHR

Die Auswahl der richtigen Materialien ist von entscheidender Bedeutung, da sie die Strömungs- und Abkühlgeschwindigkeiten und damit die Bildung von Schmelzmarken beeinflusst.

Wie kann die Formgestaltung dazu beitragen, Schmelzspuren zu verhindern?

Haben Sie jemals darüber nachgedacht, wie sich die winzigen Details des Formendesigns auf die Produktqualität auswirken? Lassen Sie uns die interessante Welt des Spritzgießens erkunden. Enthüllen Sie die Geheimnisse, wie Sie diese lästigen Fusionsflecken stoppen können.

Durch die Wahl der optimalen Anschnittpositionen, die Anpassung der Angusssysteme, die Verwendung geeigneter Materialien und die Feinabstimmung der Prozessparameter trägt die Formenkonstruktion dazu bei, Schmelzmarkierungen zu vermeiden, was den Fluss und das Schmelzen des geschmolzenen Kunststoffs verbessert.

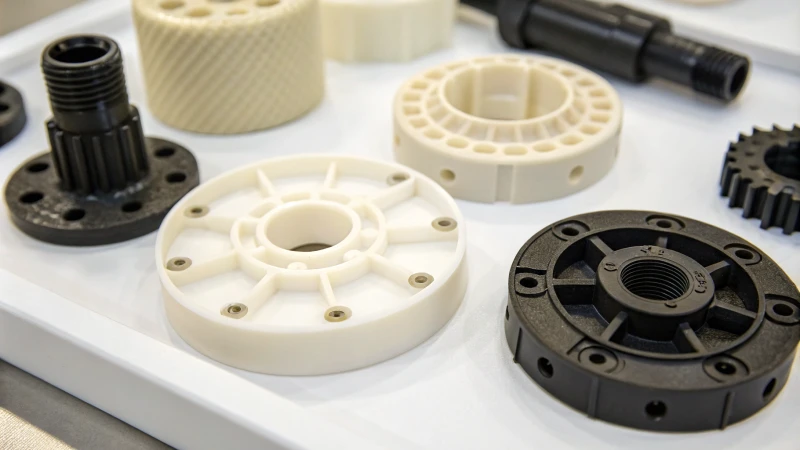

Die Bedeutung des Formendesigns beim Spritzgießen

Das Formendesign ist im Spritzgussprozess von entscheidender Bedeutung, insbesondere wenn es darum geht, Fehler wie Schmelzspuren zu minimieren. Schmelzflecken entstehen, wenn zwei Ströme geschmolzenen Kunststoffs aufeinandertreffen, sich aber nicht richtig vermischen, was zu sichtbaren Linien oder Unvollkommenheiten auf der Produktoberfläche führt.

Optimieren der Anschnittposition und -anzahl

Eine der ersten Überlegungen beim Formenbau ist die Angussposition . Ein gut platzierter Anschnitt trägt dazu bei, den Fließweg der Kunststoffschmelze zu verbessern und Schweißmarkierungen deutlich zu reduzieren. Beispielsweise kann die Verwendung eines Mehrpunkt-Angussdesigns für komplexe Formen mit mehreren dünnwandigen Bereichen von Vorteil sein.

Stellen Sie sich ein Kunststoffschalenprodukt vor, das mit drei Toren ausgestattet ist, die strategisch an verschiedenen Positionen angeordnet sind. Dieser Aufbau ermöglicht es, dass die Schmelze den Hohlraum gleichzeitig aus verschiedenen Richtungen füllt, wodurch die Möglichkeit von Schweißspuren minimiert wird.

| Tortyp | Beschreibung | Vorteile |

|---|---|---|

| Seitentore | An der Seite der Form positioniert, um einen direkteren Fluss zu ermöglichen. | Gut für einfache Formen. |

| Punktgenaue Tore | Leitet die Schmelze strahlförmig ein und verbessert so die Dispersion. | Reduziert effektiv Schweißspuren. |

| Latente Tore | Versteckte Tore, die sich während der Injektion öffnen und so die Ästhetik und Funktionalität verbessern. | Reduziert sichtbare Angussspuren. |

Verbesserung des Runner-Systems

Auch das Angusssystem spielt eine wichtige Rolle bei der Vermeidung von Schmelzstellen. Ein ausgewogenes Angusssystem sorgt für einen gleichmäßigen Fluss der Kunststoffschmelze, wobei Faktoren wie Größe und Oberflächenrauheit die Fließdynamik beeinflussen können. Beispielsweise verringert die Verwendung kreisförmiger Angusskanäle den Strömungswiderstand und ermöglicht so einen gleichmäßigeren Schmelzefluss in die Kavität.

Darüber hinaus kann der Einbau von Umlenkern oder Puffern in den Kanal dazu beitragen, die Schmelze gleichmäßig auf die verschiedenen Zweigkanäle zu verteilen, wodurch die Strömung stabilisiert und Turbulenzen beim Eintritt in den Hohlraum minimiert werden. Dieser Schritt ist von entscheidender Bedeutung, da Turbulenzen zu unvollständigem Schmelzen und einer erhöhten Wahrscheinlichkeit von Schmelzmarkierungen führen können.

Anpassen der Parameter des Spritzgussprozesses

Neben der Formgestaltung ist die Anpassung der Prozessparameter von entscheidender Bedeutung, um Schmelzmarkierungen zu verhindern. Zu den wichtigsten Anpassungen gehören:

- Einspritzgeschwindigkeit: Eine Erhöhung der Einspritzgeschwindigkeit kann die Fließfähigkeit der Schmelze verbessern und eine bessere Verschmelzung bei der Konvergenz der Ströme begünstigen. Allerdings ist Vorsicht geboten, um zu hohe Geschwindigkeiten zu vermeiden, die zu Auswurfproblemen führen können.

- Einspritzdruck: Ausreichender Druck sorgt dafür, dass jede Ecke der Kavität vollständig gefüllt wird, und verhindert gleichzeitig Probleme wie Grate. Um die Qualität aufrechtzuerhalten, ist es von entscheidender Bedeutung, ein optimales Sortiment zu finden.

- Halteparameter: Eine Verlängerung der Haltezeit und eine Erhöhung des Drucks während des Abkühlens tragen dazu bei, dass dickere Wandbereiche ausreichend mit Schmelze nachgefüllt werden, wodurch Schweißmarkierungen weiter reduziert werden.

Auswahl von Materialien für optimalen Durchfluss

Ein weiterer entscheidender Faktor ist die Materialauswahl. Durch die Wahl von Kunststoffen mit guter Fließfähigkeit können Schweißmarkierungen deutlich reduziert werden. Zum Beispiel:

- Materialien mit hoher Schmelzflussrate wie PP (Polypropylen) ermöglichen eine bessere Vermischung in Hohlräumen.

- Auch die Zugabe von Gleitmitteln kann die Fließfähigkeit des Materials verbessern und so das korrekte Verschmelzen der Schmelzen erleichtern.

Ebenso wichtig ist es, sicherzustellen, dass die Materialien ordnungsgemäß getrocknet Für hygroskopische Materialien wie Nylon (PA) ist ein strenges Trocknungsprotokoll (80–90 °C für 4–6 Stunden) erforderlich, um Defekte zu vermeiden, die zu Schweißspuren führen könnten.

Durch die Fokussierung auf diese Aspekte des Formendesigns und der Spritzgussparameter können Hersteller die Produktqualität erheblich verbessern und Fehler wie Schmelzmarkierungen reduzieren.

Durch die Optimierung der Angussposition werden Schmelzmarkierungen beim Formen minimiert.WAHR

Durch die strategische Platzierung der Anschnitte wird der Schmelzfluss verbessert und die Wahrscheinlichkeit verringert, dass auf geformten Produkten Schmelzmarkierungen auftreten.

Die Fließfähigkeit des Materials hat keinen Einfluss auf die Verhinderung von Schmelzmarkierungen.FALSCH

Die Wahl von Materialien mit hoher Fließfähigkeit ist von entscheidender Bedeutung, da sie sich besser vermischen und das Auftreten von Schmelzspuren deutlich reduzieren.

Wie kann ich die Parameter des Spritzgussprozesses optimieren?

Möchten Sie Ihre Spritzgussfähigkeiten verbessern? Beginnen Sie mit mir eine Reise, um herauszufinden, wie Sie Ihren Prozess für mehr Effizienz und qualitativ hochwertige Produkte anpassen können. Lassen Sie uns gemeinsam die Details des Formendesigns, der Einstellungsänderungen und der Auswahl der richtigen Materialien erkunden!

Optimieren Sie das Spritzgießen, indem Sie Formdesign, Angussposition, Angusssysteme, Einspritzgeschwindigkeit, Druck und Formtemperatur anpassen. Verwenden Sie Materialien mit guter Fließfähigkeit, um die Produktqualität zu verbessern und Fehler wie Schweißspuren zu reduzieren.

Formendesign verstehen

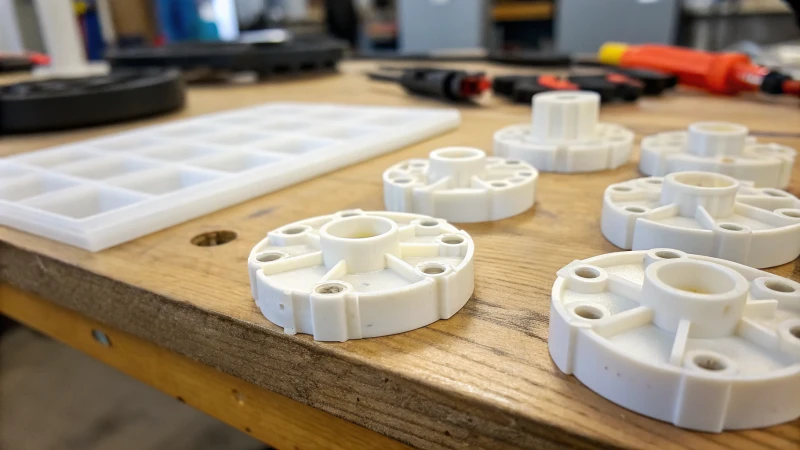

Die Optimierung des Spritzgussprozesses beginnt mit einem effektiven Formendesign . Zu den Schlüsselelementen gehören:

- Position und Anzahl der Anschnitte : Die Platzierung der Anschnitte beeinflusst den Fluss der Kunststoffschmelze. Bei komplexen Formen sollten Sie eine Mehrpunkt-Angusskonstruktion in Betracht ziehen, um die Schmelzefüllung zu verbessern.

Beispielsweise kann bei einer Kunststoffschale die Verwendung von drei Anschnitten dazu beitragen, die Schmelze gleichmäßig zu verteilen und Schweißspuren zu minimieren.

- Läufersystem : Ein ausgewogenes Läufersystem sorgt für einen gleichmäßigen Durchfluss. Aufgrund des geringeren Strömungswiderstands wird häufig ein kreisförmiger Läufer bevorzugt. Das Polieren der Angussoberfläche verringert die Reibung und ermöglicht einen gleichmäßigeren Schmelzfluss.

Anpassen der Spritzgussparameter

Als nächstes konzentrieren Sie sich auf die Anpassung der Parameter des Spritzgussprozesses . Berücksichtigen Sie diese Anpassungen:

- Einspritzgeschwindigkeit und -druck : Eine Erhöhung der Einspritzgeschwindigkeit sorgt für höhere Schmelztemperaturen, was die Verschmelzung verbessert und Schweißspuren reduziert. Eine zu hohe Geschwindigkeit kann jedoch zu Defekten wie Auswurf führen.

| Parameter | Auswirkung auf den Prozess |

|---|---|

| Erhöhte Einspritzgeschwindigkeit | Höhere Fließfähigkeit der Schmelze |

| Optimaler Einspritzdruck | Vollständige Hohlraumfüllung |

- Halteparameter : Eine Verlängerung der Haltezeit und eine Erhöhung des Drucks tragen zu einer besseren Schmelzeverschmelzung während des Abkühlens bei. Passen Sie bei Produkten mit ungleichmäßiger Wandstärke die Haltezeiten entsprechend an.

Materialauswahl und -verarbeitung

Die Auswahl der richtigen Materialien hat einen erheblichen Einfluss auf die Ergebnisse. Zu den wichtigsten Überlegungen gehören:

-

Fließfähigkeit der Materialien : Wählen Sie Materialien mit hohen Schmelzfließraten aus, um die Hohlraumfüllung zu verbessern und Schweißspuren zu reduzieren. Beispielsweise kann PP (Polypropylen) mit einem hohen MFR die Leistung verbessern.

-

Materialtrocknung : Stellen Sie sicher, dass die Materialien ausreichend getrocknet sind, um Defekte während der Injektion zu vermeiden. Bei feuchtigkeitsempfindlichen Materialien wie Nylon (PA) ist eine Trocknung bei 80–90 °C für 4–6 Stunden unerlässlich, um Qualitätsprobleme zu vermeiden.

Kontrolle der Formtemperatur

Kontrollieren Sie schließlich die Formtemperatur effektiv.

- Die Aufrechterhaltung einer angemessenen Formtemperatur verbessert die Fließfähigkeit der Schmelze und verringert die Wahrscheinlichkeit einer Verfestigung, die zu Schweißspuren führen kann. Bei hochviskosen Materialien wie PC (Polycarbonat) ermöglicht eine höhere Werkzeugtemperatur eine bessere Durchmischung der Schmelze.

Zusammenfassend lässt sich sagen, dass die Optimierung des Spritzgießens einen vielschichtigen Ansatz erfordert, der sich auf Formdesign, Prozessparameter, Materialauswahl und Temperaturkontrolle konzentriert. Durch die gründliche Prüfung jedes einzelnen Aspekts können Hersteller die Produktqualität und -effizienz verbessern.

Mehrpunkt-Angusskonstruktionen verbessern die Schmelzfüllung beim Spritzgießen.WAHR

Die Verwendung mehrerer Anschnitte bei der Formkonstruktion verbessert die Verteilung der Kunststoffschmelze, minimiert Schweißmarkierungen und sorgt für eine bessere Füllung komplexer Formen.

Höhere Formtemperaturen reduzieren Schweißspuren in Spritzgussprodukten.WAHR

Durch die Aufrechterhaltung geeigneter Werkzeugtemperaturen wird die Fließfähigkeit der Schmelze erhöht und das Risiko einer Erstarrung verringert, die während des Einspritzvorgangs zu Fehlern wie Schweißspuren führen kann.

Welche Materialien sollten Sie wählen, um Fusionsspuren zu minimieren?

Die Materialauswahl beim Laserschneiden oder Gravieren ist entscheidend. Unterschiedliche Materialien beeinflussen das Endprodukt erheblich. Das habe ich in vielen Projekten entdeckt. Jeder hat mir beigebracht, wie man das richtige Material auswählt. Diese Entscheidung hat großen Einfluss auf das Ergebnis. Lassen Sie uns das gemeinsam erkunden!

Um Schmelzspuren bei der Laserbearbeitung zu minimieren, wählen Sie Materialien mit hoher Fließfähigkeit, trocknen Sie sie gründlich und verwenden Sie Additive, um die Fließeigenschaften für sauberere Oberflächen und eine verbesserte Gesamtqualität zu verbessern.

Fusionsmarken verstehen

Schmelzspuren sind winzige Unvollkommenheiten, die durch Laserschneiden oder -gravieren entstanden sind. Sie entstehen häufig durch die Wechselwirkung zwischen Materialeigenschaften und Lasereinstellungen. Die Auswahl der richtigen Materialien ist meine geheime Technik, um diese Flecken zu minimieren und zu einem saubereren Finish zu führen.

Materialeigenschaften, die Fusionsmarkierungen beeinflussen

- Fließfähigkeit der Materialien

Materialien mit guter Fließfähigkeit erzeugen während der Verarbeitung eine gleichmäßigere Schmelze.

Hier ist eine Tabelle, die einige gängige Materialien und ihre Fließeigenschaften zeigt:

| Material | Schmelzflussrate (MFR) | Kommentare |

|---|---|---|

| Polypropylen (PP) | Hoch | Hervorragend geeignet für komplizierte Designs |

| Polycarbonat (PC) | Mäßig | Gute Schlagfestigkeit |

| Nylon (PA) | Niedrig | Erfordert gründliche Trocknung |

Ich habe zum Beispiel einmal für ein Detailprojekt PP mit hoher Fließfähigkeit verwendet, das aufgrund seiner hervorragenden Fließeigenschaften die Schweißnahtspuren deutlich reduzierte.

-

Feuchtigkeitsgehalt

Feuchtigkeit kann Materialien wie Nylon wirklich zerstören und zu unerwünschten Blasen und Unvollkommenheiten führen.

Vor Gebrauch auf gründliche Trocknung achten:- Trocknungstemperatur: 80-90°C

- Dauer: 4-6 Stunden

Dieser Schritt ist für die Wahrung der Materialintegrität und die Reduzierung von Schmelzspuren von entscheidender Bedeutung.

-

Zusätze zur Verbesserung der Fließfähigkeit

Ich teste manchmal mit Schmiermitteln oder Zusatzstoffen, die die Fließfähigkeit verbessern.

Diese können besonders bei komplexen Designs oder bei der Verwendung schwer zu handhabender Materialien sehr effektiv sein.

Auswahl des richtigen Materials für Ihr Projekt

Berücksichtigen Sie bei der Materialauswahl wichtige Faktoren:

- Anwendungsanforderungen : Wenn es auf das Aussehen ankommt, wähle ich Materialien mit hohem MFR.

- Umweltfaktoren : Temperatur und Luftfeuchtigkeit beeinflussen die Leistung; Ich berücksichtige sie immer.

Weitere Informationen zur Materialauswahl finden Sie in dieser Ressource zu Materialeigenschaften 1 .

Fazit zur Materialauswahl

Schließlich habe ich gelernt, dass die Wahl der richtigen Materialien und deren Verständnis die Schweißstellen reduzieren. Die Optimierung der Auswahl auf der Grundlage von Fließfähigkeit, Feuchtigkeitsgehalt und Zusatzstoffen ist der Schlüssel zum Erreichen besserer Ergebnisse beim Laserschneiden und -gravieren.

Materialien mit hoher Fließfähigkeit reduzieren Schmelzspuren beim Laserschneiden.WAHR

Materialien wie Polypropylen mit hoher Fließfähigkeit ermöglichen eine bessere Schmelzverschmelzung und minimieren Unvollkommenheiten während der Laserbearbeitung.

Feuchtigkeit in Nylon erhöht das Risiko von Schweißflecken.WAHR

Übermäßige Feuchtigkeit im Nylon kann zu Blasen und Unvollkommenheiten führen und die Schweißspuren beim Laserschneiden oder Gravieren verschlimmern.

Was sind häufige Ursachen für Schmelzspuren beim Spritzgießen?

Haben Sie schon einmal diese lästigen Schmelzspuren auf Ihren Spritzgussprodukten gesehen? Das habe ich auch. Zu verstehen, warum sie passieren, hilft uns wirklich, uns zu verbessern. Lassen Sie uns die Hauptgründe für diese Mängel untersuchen!

Schmelzmarkierungen beim Spritzgießen werden häufig durch schlechtes Formdesign, ungeeignete Prozesseinstellungen oder ungeeignete Materialauswahl verursacht. Zu den Schlüsselfaktoren zählen unter anderem die Anschnittpositionierung, die Einspritzgeschwindigkeit und die Materialfeuchtigkeit. Das Verständnis dieser Faktoren verbessert die Produktqualität.

Formenbau

Das Formendesign ist ein entscheidender Faktor zur Vermeidung von Schmelzmarkierungen beim Spritzgießen. Durch die Optimierung der Angussposition und -anzahl kann der Fließweg der Kunststoffschmelze erheblich beeinflusst und Schweißmarkierungen minimiert werden.

Beispielsweise kann der Einsatz eines Mehrpunkt-Angussdesigns bei komplexen Produkten eine gleichmäßigere Füllung des Formhohlraums gewährleisten. Bei einem Kunststoffschalenprodukt ermöglicht die Anordnung von drei Anschnitten an unterschiedlichen Stellen, dass die Schmelze aus verschiedenen Richtungen zusammenläuft, wodurch die Wahrscheinlichkeit von Schweißmarkierungen wirksam verringert wird.

Darüber hinaus spielt die Art des Tores eine entscheidende Rolle. Punktgenaue Anschnitte ermöglichen beispielsweise, dass die Schmelze strahlartig in die Kavität gelangt, was eine bessere Verteilung und Verschmelzung der Schmelze fördert, was für Produkte mit hohen ästhetischen Ansprüchen von entscheidender Bedeutung ist. Meinem Team gefiel die Qualitätsverbesserung nach dieser Änderung sehr.

Anpassung der Parameter des Spritzgussprozesses

Die Anpassung von Prozessparametern wie Einspritzgeschwindigkeit und Druck ist für die Minimierung von Schmelzspuren von entscheidender Bedeutung. Eine Erhöhung der Einspritzgeschwindigkeit erhöht die Temperatur und Fließfähigkeit der Schmelze im Hohlraum, was ihre Konvergenz und Verschmelzung unterstützt. Allerdings muss man darauf achten, die Geschwindigkeit nicht zu hoch einzustellen, um Qualitätsprobleme wie Auswurf zu vermeiden – eine Lektion, die ich gut gelernt habe.

Ein Beispiel für diese Anpassung ist beim Einspritzen von gerippten Kunststoffprodukten zu sehen; Eine Erhöhung der Geschwindigkeit im Zusammenflussbereich ermöglicht eine schnellere Verschmelzung der Schmelzen. Darüber hinaus können durch die Optimierung der Halteparameter durch Verlängerung der Haltezeit und Erhöhung des Haltedrucks Schweißmarkierungen erheblich reduziert werden, indem ein besseres Schmelzen während des Abkühlens gewährleistet wird.

Materialauswahl und -verarbeitung

Die Auswahl der richtigen Materialien ist entscheidend, um Schmelzspuren zu vermeiden. Die Auswahl von Kunststoffen mit hohen Schmelzflussraten (MFR), wie z. B. Polypropylen (PP) mit hoher Fließfähigkeit, verbessert die Fließfähigkeit und Mischung der Schmelze in der Kavität und reduziert so Schweißmarkierungen.

Darüber hinaus ist es wichtig sicherzustellen, dass die Materialien vor dem Spritzgießen ordnungsgemäß getrocknet sind. Feuchtigkeit in Materialien kann zu Fehlern bei der Verarbeitung führen und die Schmelzschmelze negativ beeinflussen; Daher ist es für feuchtigkeitsempfindliche Materialien wie Nylon (PA) von entscheidender Bedeutung, dass sie gründliche Trocknungsprozesse durchlaufen.

| Faktor | Beschreibung | Beispiel |

|---|---|---|

| Formenbau | Optimieren Sie Anschnittpositionen und -typen, um die Flusswege zu verbessern | Mehrpunkttore für komplexe Formen |

| Injektionsparameter | Passen Sie Geschwindigkeit und Druck an, um einen optimalen Schmelzfluss zu erzielen | Erhöhte Geschwindigkeit für Rippenzusammenfluss |

| Materialauswahl | Verwenden Sie Materialien mit guter Fließfähigkeit und achten Sie auf eine ordnungsgemäße Trocknung | PP mit hohem MFR; Nylon bei 80-90°C trocknen |

Jeder dieser Aspekte spielt eine wichtige Rolle bei der Minimierung von Schmelzspuren in Spritzgussprodukten und trägt zur Gesamtqualität und dem Erscheinungsbild bei.

Durch die Optimierung des Angussdesigns werden Schmelzmarkierungen in den Formen reduziert.WAHR

Die richtige Positionierung und Gestaltung des Angusses verbessert den Schmelzfluss und minimiert Schweißspuren beim Spritzgießen.

Ein hoher Feuchtigkeitsgehalt in Materialien führt zu Schmelzflecken.WAHR

Überschüssige Feuchtigkeit kann zu Fehlern in der Schmelze führen, die die Verschmelzung beeinträchtigen und zu sichtbaren Flecken auf dem Produkt führen.

Abschluss

Erfahren Sie, wie Sie Schmelzspuren in Spritzgussprodukten durch optimiertes Formendesign, präzise Prozessparameter und sorgfältige Materialauswahl minimieren können.

-

Entdecken Sie detaillierte Anleitungen zur Materialauswahl zur Minimierung von Schmelzspuren für Ihre Projekte. ↩