¿Alguna vez se ha sentido frustrado por las marcas de fusión en productos moldeados por inyección? Créame, yo también me he enfrentado a eso. El trabajo duro a menudo parece arruinado por los defectos. Realmente desalentador.

Para evitar marcas de fusión en productos moldeados por inyección, optimice el diseño del molde, ajuste la configuración del moldeo, seleccione materiales adecuados y coloque las compuertas correctamente. Identificar la velocidad de inyección óptima y utilizar materiales fluidos también mejora la calidad del producto.

Mi trayectoria en el moldeo por inyección me ha demostrado que comprender el diseño de moldes es clave para manejar las marcas de fusión. Los ajustes de proceso y la elección de materiales también son vitales. Estos elementos son importantes para alcanzar ese acabado perfecto. Cada parte es muy importante. Ayuda a lograr grandes resultados.

Explorar estos detalles es realmente esencial. Compartir ideas probablemente mejorará la calidad de su producción.

Las marcas de fusión se pueden eliminar por completo en el moldeo por inyección.FALSO

Si bien las técnicas pueden reducir las marcas de fusión, la eliminación completa a menudo no es realista debido a diversos factores en el proceso de moldeo.

La selección del material juega un papel clave en la prevención de marcas de fusión.Verdadero

Elegir los materiales adecuados es crucial ya que influye en el flujo y las velocidades de enfriamiento, lo que afecta la formación de marcas de fusión.

- 1. ¿Cómo puede el diseño de moldes ayudar a prevenir las marcas de fusión?

- 2. ¿Cómo puedo optimizar los parámetros del proceso de moldeo por inyección?

- 3. ¿Qué materiales debería elegir para minimizar las marcas de fusión?

- 4. ¿Cuáles son las causas comunes de las marcas de fusión en el moldeo por inyección?

- 5. Conclusión

¿Cómo puede el diseño de moldes ayudar a prevenir las marcas de fusión?

¿Ha pensado alguna vez en cómo los pequeños detalles del diseño de moldes afectan la calidad del producto? Exploremos el interesante mundo del moldeo por inyección. Descubra los secretos para detener esas molestas marcas de fusión.

El diseño del molde ayuda a prevenir las marcas de fusión seleccionando posiciones óptimas de las compuertas, ajustando los sistemas de canales, utilizando materiales adecuados y ajustando los parámetros del proceso, lo que mejora el flujo y la fusión del plástico fundido.

La importancia del diseño de moldes en el moldeo por inyección

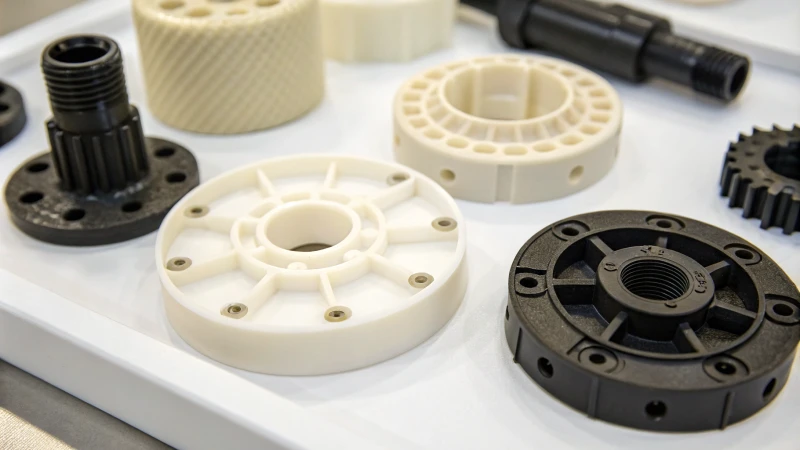

El diseño del molde es crucial en el proceso de moldeo por inyección, especialmente cuando se trata de minimizar defectos como las marcas de fusión. Las marcas de fusión ocurren cuando dos corrientes de plástico fundido se encuentran pero no se mezclan adecuadamente, lo que genera líneas o imperfecciones visibles en la superficie del producto.

Optimización de la posición y el número de la puerta

Una de las primeras consideraciones en el diseño de moldes es la posición de la puerta . Una compuerta bien ubicada ayuda a mejorar la trayectoria del flujo del plástico fundido, reduciendo significativamente las marcas de soldadura. Por ejemplo, emplear un diseño de puerta multipunto puede resultar beneficioso para formas complejas con múltiples áreas de paredes delgadas.

Imagine un producto con carcasa de plástico diseñado con tres puertas ubicadas estratégicamente en diferentes posiciones; esta configuración permite que la masa fundida llene la cavidad simultáneamente desde varias direcciones, minimizando así la posibilidad de marcas de soldadura.

| Tipo de puerta | Descripción | Beneficios |

|---|---|---|

| Puertas laterales | Colocado en el lateral del molde, permitiendo un flujo más directo. | Bueno para formas simples. |

| Puertas precisas | Introduce la masa fundida en forma de chorro, mejorando la dispersión. | Reduce eficazmente las marcas de soldadura. |

| Puertas latentes | Compuertas ocultas que se abren durante la inyección, mejorando la estética y la funcionalidad. | Reduce las marcas de entrada visibles. |

Mejorando el sistema de corredores

El sistema de guías también juega un papel importante en la prevención de marcas de fusión. Un sistema de canales equilibrado garantiza un flujo uniforme del plástico fundido, mientras que factores como el tamaño y la rugosidad de la superficie pueden influir en la dinámica del flujo. Por ejemplo, el uso de corredores circulares reduce la resistencia al flujo, lo que permite un flujo más suave de la masa fundida hacia la cavidad.

Además, la incorporación de desviadores o amortiguadores dentro del canal puede ayudar a distribuir la masa fundida uniformemente entre diferentes canales, estabilizando el flujo y minimizando la turbulencia al ingresar a la cavidad. Este paso es crucial ya que la turbulencia puede provocar una fusión incompleta y una mayor probabilidad de marcas de fusión.

Ajuste de los parámetros del proceso de moldeo por inyección

Además del diseño del molde, ajustar los parámetros del proceso es esencial para prevenir marcas de fusión. Los ajustes clave incluyen:

- Velocidad de inyección: aumentar la velocidad de inyección puede mejorar la fluidez del fundido, promoviendo una mejor fusión cuando las corrientes convergen. Sin embargo, es necesario tener precaución para evitar velocidades excesivas que puedan causar problemas de expulsión.

- Presión de inyección: una presión suficiente garantiza el llenado completo de cada esquina de la cavidad y al mismo tiempo evita problemas como rebabas. Encontrar una gama óptima es vital para mantener la calidad.

- Parámetros de retención: Extender el tiempo de retención y aumentar la presión durante el enfriamiento ayuda a garantizar que las áreas de paredes más gruesas reciban una reposición adecuada del material fundido, lo que reduce aún más las marcas de soldadura.

Selección de materiales para un flujo óptimo

La selección de materiales es otro factor crítico. Elegir plásticos con buena fluidez puede reducir significativamente las marcas de soldadura. Por ejemplo:

- Los materiales de alto índice de flujo de fusión como el PP (polipropileno) permiten una mejor mezcla en las cavidades.

- Agregar lubricantes también puede mejorar la fluidez del material, lo que facilita que las masas fundidas se fusionen correctamente.

Es igualmente importante asegurarse de que los materiales se sequen adecuadamente Para materiales higroscópicos como el nailon (PA) , es necesario un protocolo de secado estricto (80-90 °C durante 4-6 horas) para evitar defectos que podrían contribuir a las marcas de soldadura.

Al centrarse en estos aspectos del diseño de moldes y los parámetros de moldeo por inyección, los fabricantes pueden mejorar significativamente la calidad del producto y reducir defectos como las marcas de fusión.

La optimización de la posición de la puerta minimiza las marcas de fusión en la moldura.Verdadero

La colocación estratégica de las compuertas mejora el flujo de fusión, lo que reduce las posibilidades de que aparezcan marcas de fusión en los productos moldeados.

La fluidez del material no tiene ningún impacto en la prevención de marcas de fusión.FALSO

Elegir materiales con alta fluidez es esencial ya que se mezclan mejor, reduciendo significativamente la aparición de marcas de fusión.

¿Cómo puedo optimizar los parámetros del proceso de moldeo por inyección?

¿Quieres mejorar tus habilidades de moldeo por inyección? Comience un viaje conmigo para descubrir cómo ajustar su proceso para obtener una mayor eficiencia y productos de alta calidad. ¡Exploremos juntos los detalles del diseño de moldes, los cambios de configuración y la elección de los materiales adecuados!

Optimice el moldeo por inyección ajustando el diseño del molde, la posición de la puerta, los sistemas de canales, la velocidad de inyección, la presión y la temperatura del molde. Utilice materiales con buena fluidez para mejorar la calidad del producto y reducir defectos como marcas de soldadura.

Comprender el diseño de moldes

La optimización del proceso de moldeo por inyección comienza con un diseño eficaz del molde . Los elementos clave incluyen:

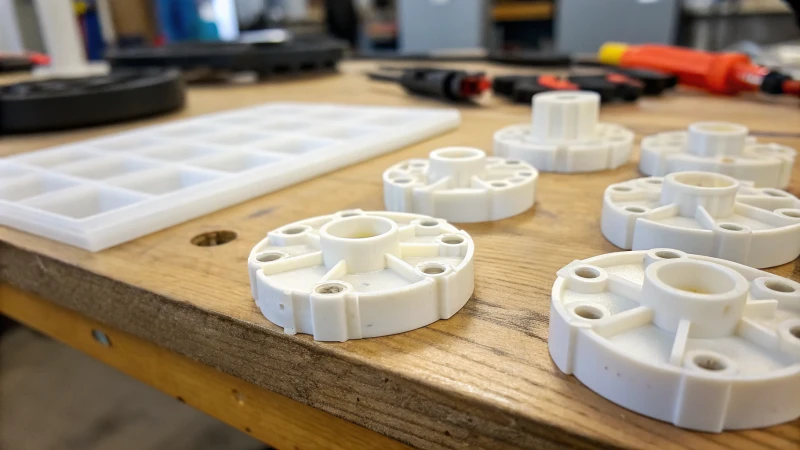

- Posición y número de compuertas : la ubicación de las compuertas afecta el flujo de plástico fundido. Para formas complejas, considere un diseño de compuerta multipunto para mejorar el llenado del material fundido.

Por ejemplo, en una carcasa de plástico, el uso de tres compuertas puede ayudar a distribuir la masa fundida de manera uniforme, minimizando las marcas de soldadura.

- Sistema de canales : Un sistema de canales equilibrado garantiza un flujo uniforme. A menudo se prefiere un corredor circular debido a la menor resistencia al flujo. Pulir la superficie del canal reduce la fricción, lo que permite un flujo de fusión más suave.

Ajuste de los parámetros de moldeo por inyección

A continuación, concéntrese en ajustar los parámetros del proceso de moldeo por inyección . Considere estos ajustes:

- Velocidad y presión de inyección : el aumento de la velocidad de inyección mantiene temperaturas de fusión más altas, lo que mejora la fusión y reduce las marcas de soldadura. Sin embargo, una velocidad excesiva puede provocar defectos como la expulsión.

| Parámetro | Efecto en el proceso |

|---|---|

| Mayor velocidad de inyección | Mayor fluidez de fusión |

| Presión de inyección óptima | Relleno completo de la cavidad |

- Parámetros de retención : Extender el tiempo de retención y aumentar la presión ayuda a una mejor fusión del material fundido durante el enfriamiento. Para productos con espesores de pared desiguales, ajuste los tiempos de mantenimiento en consecuencia.

Selección y procesamiento de materiales

La elección de los materiales adecuados influye significativamente en los resultados. Las consideraciones clave incluyen:

-

Fluidez de los materiales : seleccione materiales con altos índices de flujo de fusión para mejorar el relleno de la cavidad y reducir las marcas de soldadura. Por ejemplo, el PP (polipropileno) con un MFR alto puede mejorar el rendimiento.

-

Secado del material : Asegúrese de que los materiales se sequen adecuadamente para evitar defectos durante la inyección. Para materiales sensibles a la humedad como el nailon (PA), es esencial secarlos a 80-90 ℃ durante 4-6 horas para evitar problemas de calidad.

Control de temperatura del molde

Finalmente, controle la temperatura del molde de manera efectiva.

- Mantener una temperatura adecuada del molde mejora la fluidez de la fusión y reduce la posibilidad de solidificación que puede provocar marcas de soldadura. Para materiales de alta viscosidad como PC (policarbonato), una temperatura de molde más alta facilita una mejor mezcla de la masa fundida.

En conclusión, la optimización del moldeo por inyección implica un enfoque multifacético que se centra en el diseño del molde, los parámetros del proceso, la selección de materiales y el control de la temperatura. Al examinar minuciosamente cada aspecto, los fabricantes pueden mejorar la calidad y la eficiencia del producto.

Los diseños de compuertas multipunto mejoran el llenado de masa fundida en el moldeo por inyección.Verdadero

El uso de múltiples puertas en el diseño de moldes mejora la distribución del plástico fundido, minimiza las marcas de soldadura y garantiza un mejor llenado de formas complejas.

Las temperaturas más altas del molde reducen las marcas de soldadura en productos moldeados por inyección.Verdadero

Mantener temperaturas apropiadas en el molde aumenta la fluidez de la masa fundida, lo que reduce los riesgos de solidificación que pueden provocar defectos como marcas de soldadura durante el proceso de inyección.

¿Qué materiales debería elegir para minimizar las marcas de fusión?

La elección del material en el corte o grabado por láser es crucial. Los diferentes materiales afectan significativamente el producto final. Descubrí esto en muchos proyectos. Cada uno me enseñó a seleccionar el material adecuado. Esta decisión realmente influye en el resultado. ¡Exploremos esto juntos!

Para minimizar las marcas de fusión en el mecanizado láser, elija materiales con alta fluidez, séquelos completamente y utilice aditivos para mejorar las propiedades de flujo para lograr acabados más limpios y una mejor calidad general.

Comprender las marcas de fusión

Las marcas de fusión son pequeñas imperfecciones producidas por el corte o grabado con láser. A menudo surgen de la interacción entre las propiedades de un material y la configuración del láser. Seleccionar los materiales adecuados es mi técnica secreta para minimizar estas marcas y lograr un acabado más limpio.

Propiedades de los materiales que afectan las marcas de fusión

- Fluidez de los materiales

Los materiales con buena fluidez crean una fusión más suave durante el procesamiento.

A continuación se muestra una tabla que muestra algunos materiales comunes y sus características de flujo:

| Material | Tasa de flujo de fusión (MFR) | Comentarios |

|---|---|---|

| Polipropileno (PP) | Alto | Excelente para diseños complejos |

| Policarbonato (PC) | Moderado | Buena resistencia al impacto |

| Nailon (PA) | Bajo | Requiere un secado completo |

Por ejemplo, una vez utilicé PP de alta fluidez para un proyecto detallado, lo que redujo en gran medida las marcas de soldadura debido a sus propiedades de flujo superiores.

-

Contenido de humedad

La humedad realmente puede arruinar materiales como el nailon, provocando burbujas e imperfecciones no deseadas.

Asegúrese de que se seque completamente antes de usar:- Temperatura de secado: 80-90°C

- Duración: 4-6 horas

Este paso es esencial para preservar la integridad del material y reducir las marcas de fusión.

-

Aditivos que mejoran la fluidez

A veces pruebo con lubricantes o aditivos que mejoran el flujo.

Pueden resultar muy eficaces, especialmente para diseños complejos o cuando se utilizan materiales difíciles de manipular.

Seleccionar el material adecuado para su proyecto

Al seleccionar materiales, considere factores importantes:

- Requisitos de aplicación : si la apariencia importa, elijo materiales con alto MFR.

- Factores ambientales : la temperatura y la humedad afectan el rendimiento; Siempre los tengo en cuenta.

Para obtener más información sobre la selección de materiales, consulte este recurso sobre propiedades de los materiales 1 .

Conclusión sobre la selección de materiales

Finalmente, he aprendido que elegir los materiales adecuados y comprenderlos reduce las marcas de fusión. Optimizar las opciones en función de la fluidez, el contenido de humedad y los aditivos es clave para lograr mejores resultados en el corte y grabado por láser.

Los materiales de alta fluidez reducen las marcas de fusión en el corte por láser.Verdadero

Materiales como el polipropileno con alta fluidez permiten una mejor fusión por fusión, minimizando las imperfecciones durante el procesamiento láser.

La humedad en el nailon aumenta el riesgo de marcas de fusión.Verdadero

El exceso de humedad en el nailon puede provocar burbujas e imperfecciones, empeorando las marcas de fusión durante el corte o grabado con láser.

¿Cuáles son las causas comunes de las marcas de fusión en el moldeo por inyección?

¿Alguna vez ha visto esas molestas marcas de fusión en sus productos moldeados por inyección? Yo también. Comprender por qué suceden realmente nos ayuda a mejorar. ¡Exploremos las razones principales de estos defectos!

Las marcas de fusión en el moldeo por inyección suelen ser causadas por un diseño deficiente del molde, configuraciones de proceso inadecuadas o elecciones de materiales inadecuadas, con factores clave que incluyen la posición de la puerta, la velocidad de inyección y la humedad del material. Comprender estos factores mejora la calidad del producto.

Diseño de moldes

El diseño del molde es un factor crucial para prevenir las marcas de fusión durante el moldeo por inyección. La optimización de la posición y el número de las compuertas puede influir significativamente en la trayectoria del flujo del plástico fundido, minimizando las marcas de soldadura.

Por ejemplo, emplear un diseño de compuerta multipunto en productos complejos puede garantizar un llenado más uniforme de la cavidad del molde. En un producto con carcasa de plástico, colocar tres puertas en diferentes lugares permite que la masa fundida converja desde varias direcciones, lo que reduce efectivamente la probabilidad de marcas de soldadura.

Además, el tipo de puerta juega un papel fundamental. Las puertas puntiagudas, por ejemplo, permiten que la masa fundida entre en la cavidad en forma de chorro, promoviendo una mejor dispersión y fusión de la masa fundida, algo crucial para productos con altas exigencias estéticas. A mi equipo realmente le gustó la mejora de la calidad después de ese cambio.

Ajuste de parámetros del proceso de moldeo por inyección

Ajustar los parámetros del proceso, como la velocidad y la presión de inyección, es vital para minimizar las marcas de fusión. El aumento de la velocidad de inyección mejora la temperatura y la fluidez de la masa fundida dentro de la cavidad, lo que ayuda a su convergencia y fusión. Sin embargo, se debe tener cuidado de no establecer velocidades demasiado altas para evitar problemas de calidad como la expulsión, una lección que aprendí bien.

Un ejemplo de este ajuste lo podemos ver al inyectar productos plásticos acanalados; El aumento de la velocidad en el área de confluencia permite una fusión más rápida de las masas fundidas. Además, optimizar los parámetros de retención al extender el tiempo de retención y aumentar la presión de retención puede reducir significativamente las marcas de soldadura al garantizar una mejor fusión durante el enfriamiento.

Selección y procesamiento de materiales

Elegir los materiales adecuados es fundamental para evitar marcas de fusión. La selección de plásticos con altos índices de flujo de fusión (MFR), como el polipropileno (PP) de alta fluidez, mejora la fluidez y la mezcla de la masa fundida dentro de la cavidad, reduciendo así las marcas de soldadura.

Además, es fundamental garantizar que los materiales se sequen adecuadamente antes del moldeo por inyección. La humedad en los materiales puede provocar defectos durante el procesamiento y afectar negativamente a la fusión por fusión; por lo que es fundamental que los materiales sensibles a la humedad, como el nailon (PA), se sometan a procesos de secado exhaustivos.

| Factor | Descripción | Ejemplo |

|---|---|---|

| Diseño de moldes | Optimice las posiciones y tipos de compuertas para mejorar las rutas de flujo | Puertas multipunto de formas complejas |

| Parámetros de inyección | Ajuste la velocidad y la presión para un flujo de fusión óptimo | Mayor velocidad para la confluencia de las costillas. |

| Selección de materiales | Utilice materiales con buena fluidez y asegure un secado adecuado. | Alto MFR PP; secar nailon a 80-90°C |

Cada uno de estos aspectos juega un papel importante a la hora de minimizar las marcas de fusión en productos moldeados por inyección, lo que contribuye a la calidad y apariencia generales.

La optimización del diseño de la puerta reduce las marcas de fusión en los moldes.Verdadero

El diseño y la posición adecuados de la compuerta mejoran el flujo de fusión y minimizan las marcas de soldadura durante el moldeo por inyección.

El alto contenido de humedad en los materiales provoca marcas de fusión.Verdadero

El exceso de humedad puede provocar defectos en la masa fundida, afectando la fusión y provocando marcas visibles en el producto.

Conclusión

Aprenda cómo minimizar las marcas de fusión en productos moldeados por inyección mediante un diseño de molde optimizado, parámetros de proceso precisos y una cuidadosa selección de materiales.

-

Descubra orientación detallada sobre cómo elegir materiales para minimizar las marcas de fusión para sus proyectos. ↩