Vous êtes-vous déjà senti frustré par les marques de fusion sur les produits moulés par injection ? Croyez-moi, j'ai aussi été confronté à cela. Le travail acharné semble souvent gâché par des défauts. Vraiment décourageant.

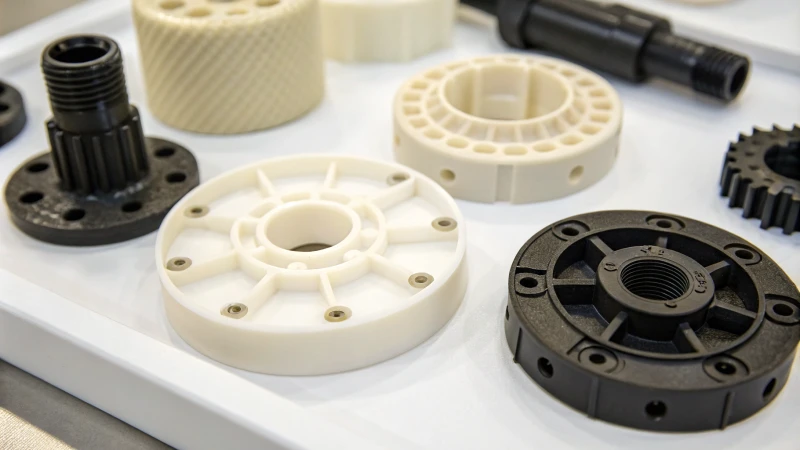

Pour éviter les marques de fusion sur les produits moulés par injection, optimisez la conception des moules, ajustez les paramètres de moulage, sélectionnez les matériaux appropriés et positionnez correctement les portes. L'identification de la vitesse d'injection optimale et l'utilisation de matériaux fluides améliorent également la qualité du produit.

Mon parcours dans le moulage par injection m'a montré que comprendre la conception des moules est essentiel pour gérer les marques de fusion. Les ajustements de processus et les choix de matériaux sont également essentiels. Ces éléments sont importants pour atteindre cette finition parfaite. Chaque partie est très importante. Cela permet d’obtenir d’excellents résultats.

Explorer ces détails est vraiment essentiel. Le partage d’informations améliorera probablement la qualité de votre production.

Les marques de fusion peuvent être complètement éliminées lors du moulage par injection.FAUX

Bien que les techniques puissent réduire les marques de fusion, leur élimination complète est souvent irréaliste en raison de divers facteurs intervenant dans le processus de moulage.

La sélection des matériaux joue un rôle clé dans la prévention des marques de fusion.Vrai

Le choix des bons matériaux est crucial car il influence les vitesses d'écoulement et de refroidissement, affectant ainsi la formation des marques de fusion.

- 1. Comment la conception de moules peut-elle aider à prévenir les marques de fusion ?

- 2. Comment puis-je optimiser les paramètres du processus de moulage par injection ?

- 3. Quels matériaux choisir pour minimiser les marques de fusion ?

- 4. Quelles sont les causes courantes des marques de fusion dans le moulage par injection ?

- 5. Conclusion

Comment la conception de moules peut-elle aider à prévenir les marques de fusion ?

Avez-vous déjà réfléchi à la façon dont les petits détails de la conception du moule affectent la qualité du produit ? Explorons le monde intéressant du moulage par injection. Dévoilez les secrets pour arrêter ces marques de fusion ennuyeuses.

La conception du moule aide à prévenir les marques de fusion en sélectionnant les positions optimales des portes, en ajustant les systèmes de canaux, en utilisant des matériaux appropriés et en ajustant les paramètres du processus, ce qui améliore l'écoulement et la fusion du plastique fondu.

L'importance de la conception de moules dans le moulage par injection

La conception des moules est cruciale dans le processus de moulage par injection, notamment lorsqu'il s'agit de minimiser les défauts tels que les marques de fusion. Les marques de fusion se produisent lorsque deux flux de plastique fondu se rencontrent mais ne parviennent pas à se mélanger correctement, entraînant des lignes ou des imperfections visibles sur la surface du produit.

Optimisation de la position et de la position de la porte

L'une des premières considérations lors de la conception d'un moule est la position de la porte . Une porte bien placée contribue à améliorer le chemin d’écoulement du plastique fondu, réduisant ainsi considérablement les marques de soudure. Par exemple, l’utilisation d’une conception de porte multipoint peut s’avérer bénéfique pour les formes complexes comportant plusieurs zones à parois minces.

Imaginez un produit à coque en plastique conçu avec trois portes situées stratégiquement à différentes positions ; cette configuration permet à la matière fondue de remplir la cavité simultanément dans différentes directions, minimisant ainsi la possibilité de marques de soudure.

| Type de porte | Description | Avantages |

|---|---|---|

| Portails latéraux | Positionné sur le côté du moule, permettant un écoulement plus direct. | Idéal pour les formes simples. |

| Portes ponctuelles | Introduit la matière fondue sous la forme d’un jet, améliorant ainsi la dispersion. | Réduit efficacement les marques de soudure. |

| Portes latentes | Portes cachées qui s'ouvrent pendant l'injection, améliorant l'esthétique et la fonctionnalité. | Réduit les marques de déclenchement visibles. |

Améliorer le système de coureurs

Le système de canaux joue également un rôle important dans la prévention des marques de fusion. Un système de canaux équilibré garantit un écoulement uniforme du plastique fondu, tandis que des facteurs tels que la taille et la rugosité de la surface peuvent influencer la dynamique de l'écoulement. Par exemple, l'utilisation de canaux circulaires réduit la résistance à l'écoulement, permettant un écoulement plus fluide de la matière fondue dans la cavité.

De plus, l'incorporation de déflecteurs ou de tampons dans le canal peut aider à répartir la fonte uniformément sur les différents canaux de branchement, stabilisant ainsi l'écoulement et minimisant les turbulences lors de l'entrée dans la cavité. Cette étape est cruciale car les turbulences peuvent conduire à une fusion incomplète et à une probabilité accrue de marques de fusion.

Ajustement des paramètres du processus de moulage par injection

Outre la conception du moule, l'ajustement des paramètres du processus est essentiel pour éviter les marques de fusion. Les principaux ajustements comprennent :

- Vitesse d'injection : L'augmentation de la vitesse d'injection peut améliorer la fluidité de la fonte, favorisant ainsi une meilleure fusion lorsque les flux convergent. Il faut toutefois faire preuve de prudence pour éviter les vitesses excessives qui pourraient engendrer des problèmes d’éjection.

- Pression d'injection : une pression suffisante garantit un remplissage complet de chaque coin de la cavité tout en évitant des problèmes tels que le flash. Trouver une gamme optimale est essentiel au maintien de la qualité.

- Paramètres de maintien : L'allongement du temps de maintien et l'augmentation de la pression pendant le refroidissement permettent de garantir que les zones de paroi plus épaisses reçoivent un réapprovisionnement adéquat en matière fondue, réduisant ainsi davantage les marques de soudure.

Sélection des matériaux pour un flux optimal

Le choix des matériaux est un autre facteur critique. Choisir des plastiques ayant une bonne fluidité peut réduire considérablement les marques de soudure. Par exemple:

- Les matériaux à haut débit de fusion comme le PP (polypropylène) permettent un meilleur mélange dans les cavités.

- L’ajout de lubrifiants peut également améliorer la fluidité du matériau, facilitant ainsi la fusion correcte des matières fondues.

de s’assurer que les matériaux sont correctement séchés avant utilisation. Pour les matériaux hygroscopiques comme le nylon (PA) , un protocole de séchage strict (80-90°C pendant 4-6 heures) est nécessaire pour éviter les défauts qui pourraient contribuer aux marques de soudure.

En se concentrant sur ces aspects de la conception des moules et des paramètres de moulage par injection, les fabricants peuvent améliorer considérablement la qualité des produits et réduire les défauts tels que les marques de fusion.

L'optimisation de la position de la porte minimise les marques de fusion lors du moulage.Vrai

Le placement stratégique des portes améliore l'écoulement de la matière fondue, réduisant ainsi les risques d'apparition de marques de fusion sur les produits moulés.

La fluidité du matériau n'a aucun impact sur la prévention des marques de fusion.FAUX

Le choix de matériaux à haute fluidité est essentiel car ils se mélangent mieux, réduisant considérablement l'apparition de marques de fusion.

Comment puis-je optimiser les paramètres du processus de moulage par injection ?

Vous souhaitez améliorer vos compétences en moulage par injection ? Commencez un voyage avec moi pour découvrir comment ajuster votre processus pour une meilleure efficacité et des produits de haute qualité. Explorons ensemble les détails de la conception du moule, les modifications apportées et la sélection des bons matériaux !

Optimisez le moulage par injection en ajustant la conception du moule, la position de la porte, les systèmes de canaux, la vitesse d'injection, la pression et la température du moule. Utilisez des matériaux avec une bonne fluidité pour améliorer la qualité du produit et réduire les défauts comme les marques de soudure.

Comprendre la conception des moules

L'optimisation du processus de moulage par injection commence par une conception efficace du moule . Les éléments clés comprennent :

- Position et numéro des portes : L'emplacement des portes a un impact sur le flux de matière fondue plastique. Pour les formes complexes, envisagez une conception de porte multipoint pour améliorer le remplissage de la matière fondue.

Par exemple, dans une coque en plastique, l’utilisation de trois portes peut aider à répartir la matière fondue uniformément, minimisant ainsi les marques de soudure.

- Système de coureurs : Un système de coureurs équilibré assure un débit uniforme. Un canal circulaire est souvent préféré en raison de sa faible résistance à l’écoulement. Le polissage de la surface du canal réduit la friction, permettant un écoulement plus fluide de la matière fondue.

Ajustement des paramètres de moulage par injection

Ensuite, concentrez-vous sur l'ajustement des paramètres du processus de moulage par injection . Considérez ces ajustements :

- Vitesse et pression d'injection : L'augmentation de la vitesse d'injection maintient des températures de fusion plus élevées, ce qui améliore la fusion et réduit les marques de soudure. Cependant, une vitesse excessive peut entraîner des défauts comme l’éjection.

| Paramètre | Effet sur le processus |

|---|---|

| Augmentation de la vitesse d'injection | Fluidité de fusion plus élevée |

| Pression d'injection optimale | Remplissage complet de la cavité |

- Paramètres de maintien : L'extension du temps de maintien et l'augmentation de la pression contribuent à une meilleure fusion de la matière fondue pendant le refroidissement. Pour les produits à épaisseur de paroi inégale, ajustez les temps de maintien en conséquence.

Sélection et traitement des matériaux

Le choix des bons matériaux influence considérablement les résultats. Les principales considérations comprennent :

-

Fluidité des matériaux : Sélectionnez des matériaux avec des débits de fusion élevés pour améliorer le remplissage des cavités et réduire les marques de soudure. Par exemple, le PP (polypropylène) avec un MFR élevé peut améliorer les performances.

-

Séchage du matériau : Assurez-vous que les matériaux sont correctement séchés pour éviter les défauts lors de l'injection. Pour les matériaux sensibles à l'humidité comme le nylon (PA), un séchage à 80-90 ℃ pendant 4 à 6 heures est essentiel pour éviter les problèmes de qualité.

Contrôle de la température du moule

Enfin, contrôlez efficacement température du moule

- Le maintien d'une température de moule appropriée améliore la fluidité de la fonte et réduit le risque de solidification pouvant conduire à des marques de soudure. Pour les matériaux à haute viscosité comme le PC (polycarbonate), une température de moule plus élevée facilite un meilleur mélange de la masse fondue.

En conclusion, l'optimisation du moulage par injection implique une approche multidimensionnelle axée sur la conception du moule, les paramètres du processus, la sélection des matériaux et le contrôle de la température. En examinant chaque aspect en profondeur, les fabricants peuvent améliorer la qualité et l’efficacité de leurs produits.

Les conceptions de portes multipoints améliorent le remplissage de la matière fondue dans le moulage par injection.Vrai

L'utilisation de plusieurs portes dans la conception des moules améliore la répartition de la matière fondue plastique, minimisant les marques de soudure et garantissant un meilleur remplissage des formes complexes.

Des températures de moule plus élevées réduisent les marques de soudure dans les produits moulés par injection.Vrai

Le maintien de températures de moule appropriées augmente la fluidité de la fonte, réduisant ainsi les risques de solidification pouvant entraîner des défauts tels que des marques de soudure pendant le processus d'injection.

Quels matériaux choisir pour minimiser les marques de fusion ?

Le choix du matériau en matière de découpe ou de gravure laser est crucial. Différents matériaux affectent considérablement le produit final. J'ai découvert cela dans de nombreux projets. Chacun m'a appris à sélectionner le bon matériau. Cette décision influence vraiment le résultat. Explorons cela ensemble !

Pour minimiser les marques de fusion lors de l'usinage laser, choisissez des matériaux très fluides, séchez-les soigneusement et utilisez des additifs pour améliorer les propriétés d'écoulement pour des finitions plus propres et une qualité globale améliorée.

Comprendre les marques de fusion

Les marques de fusion sont de minuscules imperfections résultant de la découpe ou de la gravure au laser. Ils résultent souvent de l'interaction entre les propriétés d'un matériau et les paramètres du laser. Choisir les bons matériaux est ma technique secrète pour minimiser ces marques, conduisant à une finition plus propre.

Propriétés des matériaux ayant un impact sur les marques de fusion

- Fluidité des matériaux

Les matériaux ayant une bonne fluidité créent une fusion plus douce pendant le traitement.

Voici un tableau présentant quelques matériaux courants et leurs caractéristiques d'écoulement :

| Matériel | Débit de fusion (MFR) | Commentaires |

|---|---|---|

| Polypropylène (PP) | Haut | Excellent pour les conceptions complexes |

| Polycarbonate (PC) | Modéré | Bonne résistance aux chocs |

| Nylon (PA) | Faible | Nécessite un séchage complet |

Par exemple, j'ai déjà utilisé du PP de qualité haute fluidité pour un projet détaillé, ce qui réduisait considérablement les marques de soudure en raison de ses propriétés d'écoulement supérieures.

-

Teneur en humidité

L'humidité peut vraiment abîmer des matériaux comme le nylon, entraînant des bulles et des imperfections indésirables.

Assurer un séchage complet avant utilisation :- Température de séchage : 80-90°C

- Durée : 4 à 6 heures

Cette étape est essentielle pour préserver l'intégrité du matériau et réduire les marques de fusion.

-

Additifs améliorant la fluidité

Je teste parfois avec des lubrifiants ou des additifs qui améliorent l'écoulement.

Ceux-ci peuvent être très efficaces, en particulier pour les conceptions complexes ou lors de l’utilisation de matériaux difficiles à manipuler.

Choisir le bon matériau pour votre projet

Lors de la sélection des matériaux, tenez compte de facteurs importants :

- Exigences d'application : Si l'apparence compte, je choisis des matériaux à MFR élevé.

- Facteurs environnementaux : La température et l'humidité affectent les performances ; Je les prends toujours en compte.

Pour plus d'informations sur la sélection des matériaux, consultez cette ressource sur les propriétés des matériaux 1 .

Conclusion sur la sélection des matériaux

Enfin, j’ai appris que choisir les bons matériaux et les comprendre réduit les marques de fusion. L'optimisation des choix en fonction de la fluidité, de la teneur en humidité et des additifs est essentielle pour obtenir de meilleurs résultats en matière de découpe et de gravure laser.

Les matériaux à haute fluidité réduisent les marques de fusion lors de la découpe laser.Vrai

Des matériaux comme le polypropylène à haute fluidité permettent une meilleure fusion à l'état fondu, minimisant ainsi les imperfections lors du traitement laser.

L'humidité dans le nylon augmente le risque de marques de fusion.Vrai

Un excès d'humidité dans le nylon peut entraîner la formation de bulles et d'imperfections, aggravant les marques de fusion lors de la découpe ou de la gravure au laser.

Quelles sont les causes courantes des marques de fusion dans le moulage par injection ?

Avez-vous déjà vu ces marques de fusion gênantes sur vos produits moulés par injection ? Moi aussi. Comprendre pourquoi ils se produisent nous aide vraiment à nous améliorer. Explorons les principales raisons de ces défauts !

Les marques de fusion dans le moulage par injection sont généralement causées par une mauvaise conception du moule, des paramètres de processus inappropriés ou des choix de matériaux inadaptés, avec des facteurs clés tels que le positionnement des portes, la vitesse d'injection et l'humidité du matériau. Comprendre ces facteurs améliore la qualité du produit.

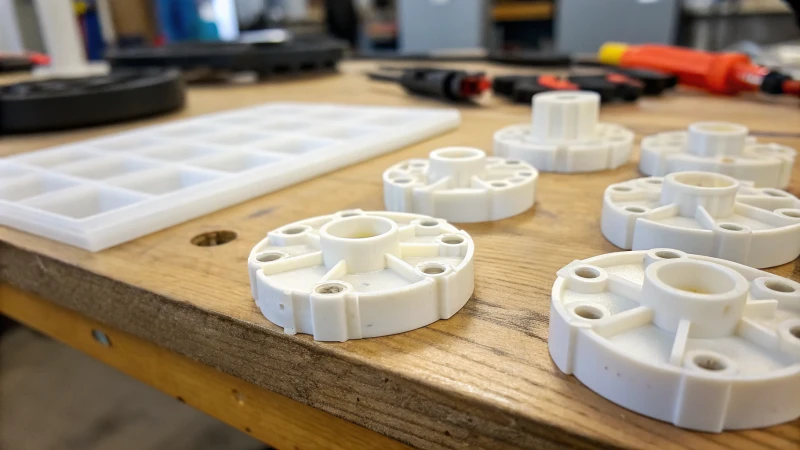

Conception de moules

La conception du moule est un facteur crucial pour éviter les marques de fusion lors du moulage par injection. L'optimisation de la position et du nombre de portes peut influencer considérablement le chemin d'écoulement de la matière plastique fondue, minimisant ainsi les marques de soudure.

Par exemple, l’utilisation d’une conception de porte multipoint dans des produits complexes peut garantir un remplissage plus uniforme de la cavité du moule. Dans un produit à coque en plastique, le placement de trois portes à différents endroits permet à la matière fondue de converger dans différentes directions, réduisant ainsi efficacement le risque de marques de soudure.

De plus, le type de portail joue un rôle central. Les portes ponctuelles, par exemple, permettent à la matière fondue de pénétrer dans la cavité à la manière d'un jet, favorisant ainsi une meilleure dispersion et fusion de la matière fondue, ce qui est crucial pour les produits ayant des exigences esthétiques élevées. Mon équipe a vraiment apprécié l’amélioration de la qualité après ce changement.

Ajustement des paramètres du processus de moulage par injection

L'ajustement des paramètres du processus tels que la vitesse et la pression d'injection est essentiel pour minimiser les marques de fusion. L'augmentation de la vitesse d'injection améliore la température et la fluidité de la matière fondue dans la cavité, ce qui facilite sa convergence et sa fusion. Cependant, il faut veiller à ne pas régler des vitesses trop élevées pour éviter des problèmes de qualité comme l'éjection, une leçon que j'ai bien apprise.

Un exemple de cet ajustement peut être observé lors de l’injection de produits en plastique nervuré ; l'augmentation de la vitesse dans la zone de confluence permet une fusion plus rapide des matières fondues. De plus, l'optimisation des paramètres de maintien en prolongeant le temps de maintien et en augmentant la pression de maintien peut réduire considérablement les marques de soudure en garantissant une meilleure fusion pendant le refroidissement.

Sélection et traitement des matériaux

Choisir les bons matériaux est essentiel pour éviter les marques de fusion. La sélection de plastiques avec des indice de fusion (MFR) élevés, tels que le polypropylène (PP) à haute fluidité, améliore la fluidité et le mélange de la matière fondue dans la cavité, réduisant ainsi les marques de soudure.

De plus, il est essentiel de s’assurer que les matériaux sont correctement séchés avant le moulage par injection. L'humidité dans les matériaux peut entraîner des défauts lors du traitement et nuire à la fusion à l'état fondu ; il est donc crucial que les matériaux sensibles à l'humidité comme le nylon (PA) soient soumis à des processus de séchage approfondis.

| Facteur | Description | Exemple |

|---|---|---|

| Conception de moules | Optimiser les positions et les types de portes pour améliorer les chemins d'écoulement | Portes multipoints sur formes complexes |

| Paramètres d'injection | Ajustez la vitesse et la pression pour un débit de fusion optimal | Vitesse accrue pour la confluence des côtes |

| Sélection des matériaux | Utiliser des matériaux ayant une bonne fluidité et assurer un bon séchage | MFR PP élevé ; séchage du nylon à 80-90°C |

Chacun de ces aspects joue un rôle important dans la réduction des marques de fusion dans les produits moulés par injection, contribuant ainsi à la qualité et à l'apparence globales.

L'optimisation de la conception des portes réduit les marques de fusion dans les moules.Vrai

Un positionnement et une conception appropriés de la grille améliorent l'écoulement de la matière fondue, minimisant ainsi les marques de soudure lors du moulage par injection.

Une teneur élevée en humidité dans les matériaux provoque des marques de fusion.Vrai

Un excès d'humidité peut entraîner des défauts dans la matière fondue, affectant la fusion et entraînant des marques visibles sur le produit.

Conclusion

Apprenez à minimiser les marques de fusion dans les produits moulés par injection grâce à une conception de moule optimisée, des paramètres de processus précis et une sélection minutieuse des matériaux.

-

Découvrez des conseils détaillés sur le choix des matériaux afin de minimiser les marques de fusion pour vos projets. ↩