Spritzgießen ist nicht nur ein Prozess; Es ist der Herzschlag der modernen Fertigung. Allerdings habe ich aus erster Hand gesehen, wie Materialverschwendung Ressourcen verbrauchen und die Kosten in die Höhe treiben kann. Lassen Sie uns untersuchen, wie wir das ändern können.

Um die Materialausnutzung beim Spritzgießen zu verbessern, konzentrieren Sie sich auf die Optimierung des Formendesigns, die Kontrolle der Prozessparameter, die Stärkung des Materialmanagements und die Verbesserung des Produktionsmanagements. Diese Strategien tragen dazu bei, Verschwendung zu reduzieren und die Effizienz zu verbessern.

Während diese anfänglichen Strategien eine solide Grundlage bieten, lassen Sie uns tiefergehende Methoden erkunden, um Ihre Produktionskapazitäten wirklich zu maximieren.

Heißkanalsysteme reduzieren Materialverschwendung beim Spritzgießen.WAHR

Heißkanäle sorgen dafür, dass der Kunststoff geschmolzen bleibt, wodurch Kanalabfall vermieden wird.

Welche Rolle spielt das Formendesign bei der Materialnutzung?

Das Formendesign ist von entscheidender Bedeutung für die Optimierung des Materialverbrauchs beim Spritzgießen und wirkt sich direkt auf Abfall und Effizienz aus.

Das Formdesign ist entscheidend für die Maximierung der Materialausnutzung durch die Optimierung von Angusssystemen und Hohlraumdesigns. Durch die Sicherstellung eines ausgewogenen Flusses und effizienter Layouts wird Abfall minimiert und die Effizienz gesteigert.

Die Bedeutung eines ausgewogenen Läufersystems

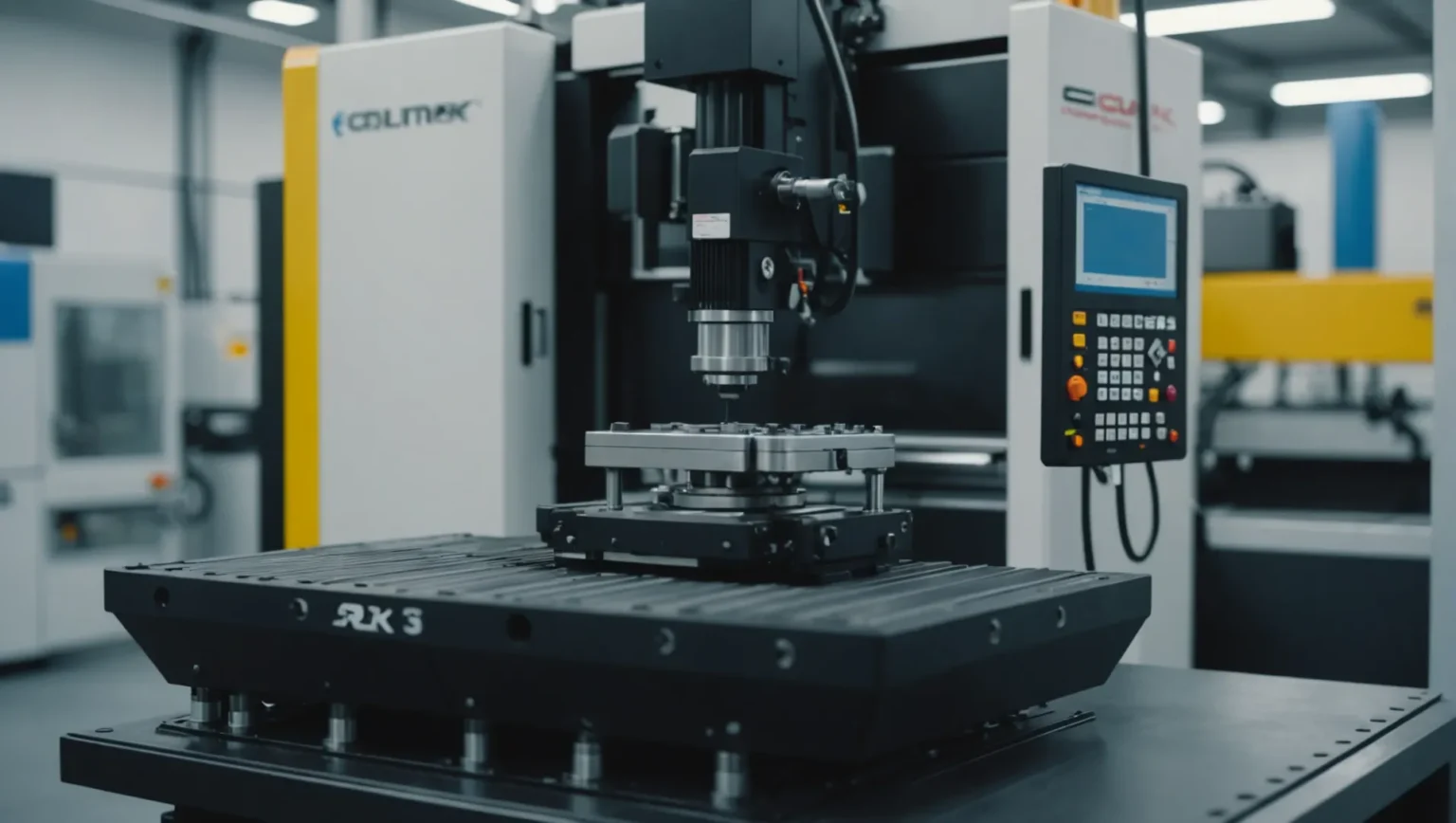

Ein gut konzipiertes Angusssystem ist für eine effiziente Materialnutzung unerlässlich. Das Ziel besteht darin, eine ausgewogene Angussanordnung zu schaffen, die sicherstellt, dass die Schmelze jeden Hohlraum gleichmäßig füllt und so den Abfall reduziert, der normalerweise mit einem unausgeglichenen Fluss einhergeht. Durch den Einsatz eines Heißkanalsystems 1 kann die Materialausnutzung deutlich verbessert werden. Im Gegensatz zu herkömmlichen Kaltkanälen hält ein Heißkanal den Kunststoff im geschmolzenen Zustand und eliminiert so Abfall aus dem Kanal, der normalerweise nach dem Formen entfernt werden muss.

Tabelle 1: Vergleich von Kaltkanal- und Heißkanalsystemen

| Besonderheit | Kalter Läufer | Heißläufer |

|---|---|---|

| Materialverschwendung | Hoch | Niedrig |

| Anschaffungskosten | Niedrig | Hoch |

| Wartung | Einfach | Komplex |

| Zykluszeit | Länger | Kürzer |

Ein weiterer wichtiger Aspekt ist die Optimierung der Läufergröße. Der Angussdurchmesser sollte zur Teilegröße und -form passen. Ein größerer Durchmesser erhöht den Materialverbrauch, wohingegen ein kleinerer Durchmesser den Fülldruck erhöhen und die Qualität beeinträchtigen kann. Ebenso trägt die Steuerung der Kanallänge dazu bei, die Verweilzeit des Materials und den Druckverlust zu reduzieren.

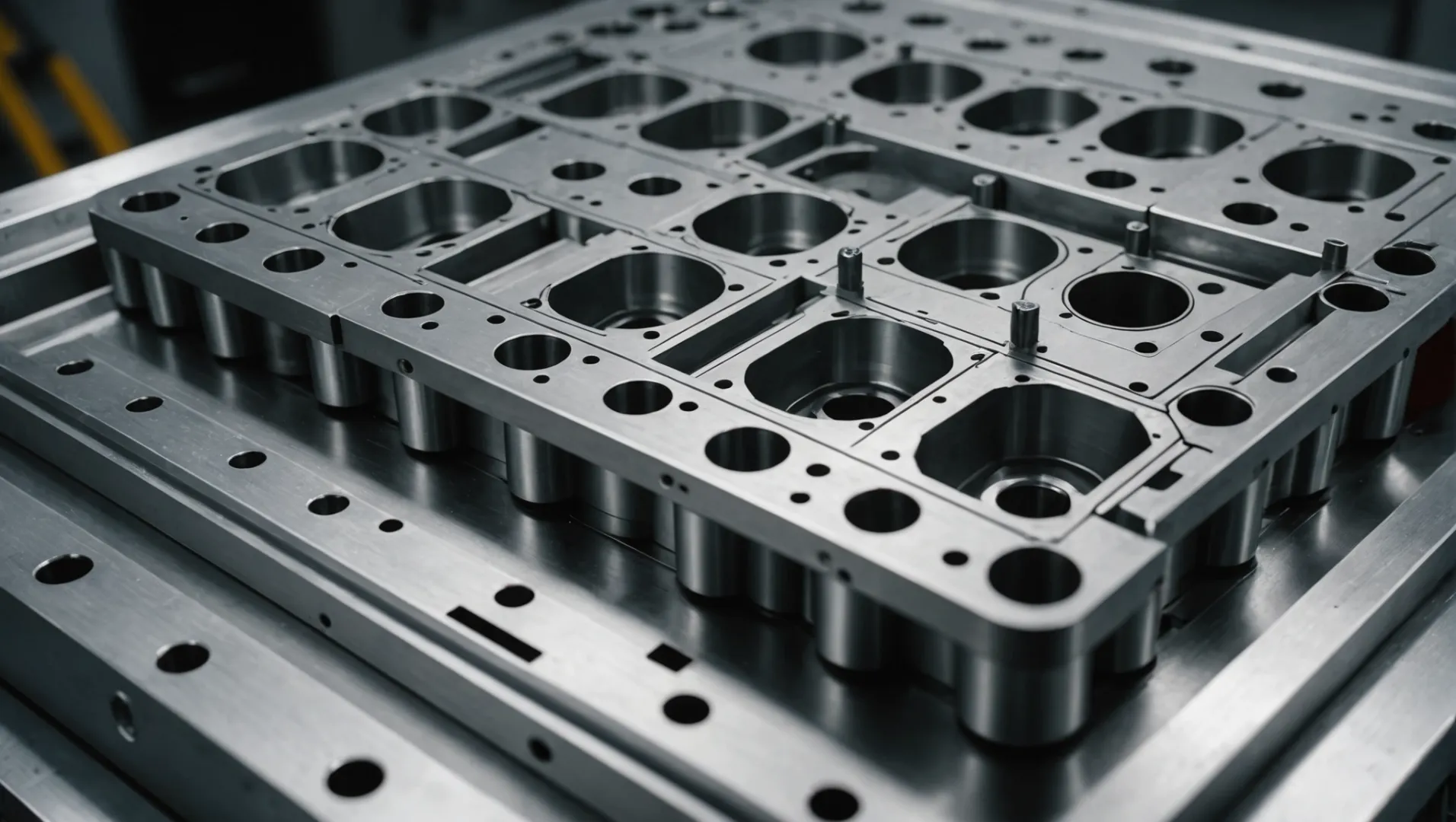

Präzises Hohlraumdesign für eine verbesserte Nutzung

Das Hohlraumdesign hat Einfluss darauf, wie effizient das Material beim Spritzgießen genutzt wird. Die Anzahl und Anordnung der Kavitäten muss entsprechend den Produktionsanforderungen und Maschinenspezifikationen optimiert werden. Zu viele Kavitäten können die Schließkraft der Maschine überfordern und die Qualität beeinträchtigen, während zu wenige Kavitäten die Produktionseffizienz beeinträchtigen.

Eine vereinfachte Hohlraumstruktur reduziert die Fertigungskomplexität und den Materialverbrauch. Bei Teilen, die keine hohe Präzision erfordern, kann die Vermeidung von Überkonstruktionen hilfreich sein. Beispielsweise kann die Eliminierung unnötiger Merkmale wie abgerundeter Ecken oder Fasen den Materialverbrauch erheblich reduzieren, ohne die Funktionalität der Teile zu beeinträchtigen.

Durch die Konzentration auf diese Aspekte des Formenbaus können Hersteller die Materialausnutzung effektiv verbessern, was zu Kosteneinsparungen und einer höheren Produktionseffizienz führt. Das Verständnis und die Umsetzung dieser Strategien ist entscheidend, um im Bereich Spritzguss wettbewerbsfähig zu bleiben.

Heißkanalsysteme reduzieren den Materialabfall beim Formen.WAHR

Heißkanäle sorgen dafür, dass der Kunststoff geschmolzen bleibt, wodurch Kanalabfall vermieden wird.

Größere Läuferdurchmesser verringern den Materialverbrauch.FALSCH

Größere Durchmesser erhöhen den Materialverbrauch, nicht verringern ihn.

Wie können Prozessparameter die Materialeffizienz beeinflussen?

Beim Spritzgießen sind Prozessparameter entscheidend für die Effizienz des Materialeinsatzes und wirken sich sowohl auf die Kosten als auch auf den ökologischen Fußabdruck aus.

Prozessparameter wie Einspritzdruck, Geschwindigkeit und Temperatur wirken sich direkt auf die Materialeffizienz beim Spritzgießen aus, indem sie die Qualität der Teile beeinflussen und Ausschuss minimieren.

Einspritzdruck und -geschwindigkeit verstehen

Beim Spritzgießen ist die Wahl des richtigen Einspritzdrucks und der richtigen Geschwindigkeit 2 von entscheidender Bedeutung, um sicherzustellen, dass die Schmelze den Formhohlraum effektiv füllt, ohne dass übermäßiger Materialabfall entsteht. Der Druck muss kalibriert werden, um ein Überfüllen der Form zu vermeiden, was zu Graten führen kann, einem häufigen Fehler, der zusätzliches Beschneiden und Materialverlust erfordert.

Beispielsweise sind bei dünnwandigen Teilen typischerweise höhere Geschwindigkeiten und Drücke erforderlich, um eine vollständige Füllung sicherzustellen. Umgekehrt können für dickere Teile niedrigere Geschwindigkeiten und Drücke verwendet werden, um Fehler wie innere Spannungen oder Schrumpfung zu vermeiden. Dieses Gleichgewicht schont nicht nur Material, sondern erhält auch die Integrität des Formteils.

Bedeutung der Temperaturkontrolle

Ein weiterer kritischer Parameter ist die Temperaturregelung innerhalb der Spritzgießmaschine, einschließlich Zylinder-, Düsen- und Formtemperatur. Jede Kunststoffart hat ihren eigenen optimalen Temperaturbereich, der ein ordnungsgemäßes Fließen und Füllen gewährleistet. Wenn die Temperatur zu hoch ist, kann sich der Kunststoff zersetzen, was zu einer Beeinträchtigung der Teilequalität und Materialverschwendung führt. Wenn sie zu niedrig ist, kann eine erhöhte Viskosität den Durchfluss behindern, mehr Druck erfordern und möglicherweise zu unvollständigen Füllungen führen.

Präzise, auf bestimmte Kunststoffe zugeschnittene Temperaturanpassungen können die Materialeffizienz deutlich steigern. Beispielsweise kristalline Kunststoffe 3 von höheren Formtemperaturen, um die Kristallinität und Teilefestigkeit zu verbessern, wohingegen nichtkristalline Kunststoffe bei niedrigeren Temperaturen eine bessere Leistung erbringen, um die Zykluszeiten zu verkürzen.

Nutzung der Automatisierung zur Parameteroptimierung

Dank technologischer Fortschritte können automatisierte Systeme diese Parameter nun in Echtzeit anpassen, basierend auf dem Feedback von in den Formen eingebetteten Sensoren. Dies optimiert nicht nur den Materialverbrauch durch Reduzierung der Variabilität, sondern erhöht auch die Gesamteffizienz der Produktion.

Ein automatisiertes System überwacht kontinuierlich Faktoren wie Formtemperatur und Druck in der Kavität und passt die Parameter spontan an, um optimale Bedingungen aufrechtzuerhalten. Dies führt zu kürzeren Zykluszeiten und weniger Materialverschwendung aufgrund von Mängeln, was die bedeutende Rolle der Technologie in modernen Herstellungsprozessen zeigt.

Höherer Einspritzdruck reduziert Materialverschwendung.FALSCH

Höherer Druck kann zu Defekten wie Graten und damit zu mehr Abfall führen.

Automatisierte Systeme optimieren die Effizienz beim Spritzgießen.WAHR

Die Automatisierung passt Parameter in Echtzeit an und reduziert so Abfall und Zykluszeit.

Warum ist Materialmanagement beim Spritzgießen so wichtig?

Beim Spritzgießen ist ein effektives Materialmanagement unerlässlich, um Abfall zu minimieren und die Effizienz zu maximieren.

Das Materialmanagement beim Spritzgießen ist von entscheidender Bedeutung, da es eine optimale Materialnutzung gewährleistet, Kosten senkt und die Umweltverträglichkeit erhöht. Durch die richtige Materialauswahl, -handhabung und -verarbeitung werden Fehler und Verschwendung vermieden, was zu qualitativ hochwertigeren Produkten und einer verbesserten Rentabilität führt.

Auswahl des richtigen Kunststoffmaterials

Die Auswahl des geeigneten Kunststoffmaterials ist ein grundlegender Schritt im Materialmanagement 4 für den Spritzguss. Verschiedene Materialien weisen einzigartige Eigenschaften auf, die sich auf die Leistung des Endprodukts auswirken. Wenn Sie sich beispielsweise für Materialien entscheiden, die die erforderliche Festigkeit und Haltbarkeit bieten, kann der Bedarf an überschüssigem Material zur Erzielung der gewünschten Qualität verringert werden.

Darüber hinaus minimiert die Wahl umweltfreundlicher und recycelbarer Materialien nicht nur die Umweltbelastung, sondern steigert auch den Ruf eines Unternehmens. Dieser Ansatz steht im Einklang mit der steigenden Nachfrage nach nachhaltigen Praktiken in der Fertigung.

Optimierung der Materialtrocknung und -verarbeitung

Die ordnungsgemäße Trocknung und Verarbeitung von Materialien ist für den Erhalt ihrer Qualität unerlässlich. Feuchtigkeit in Kunststoffpellets kann zu Mängeln wie Blasen oder Hohlräumen im Endprodukt führen. Daher ist es von entscheidender Bedeutung, sicherzustellen, dass die Materialien vor der Verwendung ausreichend getrocknet sind.

Für Hochleistungs- oder technische Kunststoffe können spezielle Trocknungstechniken erforderlich sein, um ihre Eigenschaften beizubehalten. Dieser Schritt ist entscheidend für die Vermeidung von Verschwendung aufgrund minderwertiger Produkte.

| Materialtyp | Trocknungstechnik | Vorteile |

|---|---|---|

| Standardkunststoffe | Konventionelle Ofentrocknung | Kostengünstig, einfach |

| Technische Kunststoffe | Entfeuchtungstrockner | Bewahrt die Materialintegrität |

| Hochleistungskunststoffe | Vakuumtrocknung | Bewahrt die Materialeigenschaften |

Implementierung effizienter Handhabungspraktiken

Eine Verbesserung der Materialhandhabung in der Produktionsumgebung kann die Materialausnutzung erheblich beeinflussen. Durch die Schulung der Mitarbeiter in den richtigen Materialhandhabungsmethoden wird das Risiko von Kontaminationen und Verschwendung verringert. Durch die Förderung des Umweltschutzbewusstseins bei den Mitarbeitern wird sichergestellt, dass jeder Schritt des Prozesses auf Effizienz optimiert wird.

Nutzung eines Qualitätsmanagementsystems

Ein robustes Qualitätsmanagementsystem hilft bei der genauen Überwachung des Spritzgussprozesses. Durch die Umsetzung strenger Qualitätskontrollen und regelmäßiger Inspektionen können potenzielle Probleme frühzeitig erkannt und so Materialverschwendung in großem Umfang verhindert werden.

Darüber hinaus trägt die Klassifizierung und Wiederverwertung von Abfällen effektiv zu einem besseren Materialmanagement bei. Reparierbarer Abfall kann wiederverwendet werden, während nicht reparierbarer Abfall verantwortungsvoll recycelt werden sollte.

Durch die Fokussierung auf diese Aspekte des Materialmanagements können Unternehmen nicht nur ihre Produktionseffizienz verbessern, sondern auch Kosten senken und einen positiven Beitrag zur ökologischen Nachhaltigkeit leisten.

Eine ordnungsgemäße Trocknung verhindert Fehler beim Spritzgießen.WAHR

Feuchtigkeit in Kunststoffpellets führt zu Blasen oder Hohlräumen, die sich negativ auf die Qualität auswirken.

Die Verwendung jeglichen Kunststoffmaterials gewährleistet die Haltbarkeit des Produkts.FALSCH

Materialeigenschaften beeinflussen die Leistung; Falsche Entscheidungen führen zu schlechter Qualität.

Wie kann das Produktionsmanagement die Materialausnutzung steigern?

In der Welt des Spritzgießens ist das Produktionsmanagement der Schlüssel zur optimalen Materialausnutzung und Minimierung von Abfall.

Das Produktionsmanagement kann die Materialauslastung steigern, indem es sich auf die Schulung der Mitarbeiter, die Implementierung von Qualitätssystemen und die Optimierung von Produktionsplänen konzentriert. Diese Maßnahmen sorgen für einen effizienten Materialeinsatz, verbessern die betrieblichen Fähigkeiten und verbessern die Produktqualität.

Mitarbeiterschulung: Die Grundlage einer effizienten Produktion

Ein wesentlicher Aspekt des Produktionsmanagements ist die umfassende Schulung der am Spritzgießprozess beteiligten Mitarbeiter. Erfahrene Bediener, die die Nuancen von Formanpassungen, Parametereinstellungen und Materialhandhabung verstehen, können Materialverschwendung erheblich reduzieren. Durch die Förderung einer Kultur des kontinuierlichen Lernens und der kontinuierlichen Verbesserung können Unternehmen sicherstellen, dass ihre Mitarbeiter gut gerüstet sind, um Fehler zu minimieren und die Materialnutzung zu verbessern. Schulungsprogramme, die den Schwerpunkt auf Qualitätskontrolltechniken 5 und effiziente Betriebspraktiken legen, können bei der Erreichung dieser Ziele von entscheidender Bedeutung sein.

Implementierung eines robusten Qualitätsmanagementsystems

Ein umfassendes Qualitätsmanagementsystem (QMS) ist ein weiteres wirksames Instrument zur Optimierung der Materialnutzung. Durch die Implementierung strenger Qualitätskontrollen und Überwachungsprotokolle während des gesamten Spritzgussprozesses können Unternehmen Fehler schnell erkennen und die Ausschussquote senken. Ein QMS hilft nicht nur bei der Aufrechterhaltung hoher Produktstandards, sondern spielt auch eine Rolle bei Recyclingbemühungen. Durch die Einteilung von Abfällen in reparierbare und wiederverwertbare Kategorien können Unternehmen die Materialverschwendung weiter minimieren. Entdecken Sie, wie effektive Qualitätsmanagement- 6- Systeme Ihre Produktionsergebnisse verändern können.

Strategische Produktionsplanung und -planung

Strategische Planung und Terminplanung sind wesentliche Bestandteile eines effektiven Produktionsmanagements. Durch die Abstimmung von Produktionsplänen auf Auftragsanforderungen und Kapazität können Unternehmen unnötige Werkzeugwechsel und Prozessanpassungen vermeiden, die zu Materialverschwendung führen. Darüber hinaus steigert die Optimierung der Geräteauslastung durch eine gut koordinierte Planung die Produktionseffizienz. Es ist wichtig, den Produktionsfluss zu berücksichtigen und Engpässe zu vermeiden, die zu ungenutztem Material führen können, um so die Ressourcennutzung zu maximieren. Erfahren Sie mehr über intelligente Planungstechniken 7 zur Steigerung Ihrer Fertigungseffizienz.

Tabelle: Schwerpunktbereiche der Materialnutzung

| Bereich | Fokus | Nutzen |

|---|---|---|

| Mitarbeiterschulung | Kompetenzentwicklung | Reduzierte Fehler und Verschwendung |

| Qualitätsmanagement | Strenge Kontrollen | Geringere Ausschussrate |

| Produktionsplanung | Effiziente Planung | Maximierte Geräteauslastung |

Durch die Konzentration der Bemühungen auf diese Schlüsselbereiche verbessert das Produktionsmanagement nicht nur die Materialausnutzung, sondern steigert auch die Gesamteffizienz des Herstellungsprozesses. Während Unternehmen ihre Strategien als Reaktion auf die sich ändernde Marktdynamik weiterentwickeln, bleiben diese Praktiken von zentraler Bedeutung für das Erreichen nachhaltiger Produktionsziele.

Mitarbeiterschulungen reduzieren Materialverschwendung.WAHR

Qualifizierte Bediener minimieren Fehler und führen zu weniger Abfall.

Qualitätsmanagementsysteme erhöhen die Ausschussquote.FALSCH

Qualitätssysteme reduzieren Fehler und Ausschuss und erhöhen so die Auslastung.

Abschluss

Durch die Verbesserung der Materialausnutzung beim Spritzgießen wird nicht nur Abfall reduziert, sondern auch die Effizienz gesteigert. Setzen Sie diese Strategien um, um Ihre Abläufe zu verbessern und Nachhaltigkeit zu fördern.

-

Heißkanäle reduzieren Abfall und steigern die Effizienz, indem sie Kunststoffe geschmolzen halten. Außerdem können bei Heißkanalsystemen im Allgemeinen niedrigere Einspritzdrücke verwendet werden, was die Durchbiegung von Form und Aufspannplatte verringert und den Grat aufrechterhält … ↩

-

Erfahren Sie, wie sich Druck- und Geschwindigkeitseinstellungen auf den Materialverbrauch auswirken.: Der Einspritzdruck bestimmt die Materialmenge, die aus der Düse austritt, und die Geschwindigkeit. Einfluss des Einspritzdrucks in … ↩

-

Entdecken Sie optimale Temperatureinstellungen für kristalline Kunststoffe: Die Kristallisation verläuft sehr schnell bei einer Temperatur in der Mitte zwischen dem Schmelzpunkt und der Glasübergangstemperatur des Polymers. Als die … ↩

-

Entdecken Sie, wie sich die Materialauswahl auf die Effizienz des Spritzgießens auswirkt: Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Entdecken Sie Techniken, die die Qualitätskontrolle verbessern und Abfall minimieren: Die erste Phase ist die Entwurfsphase, gefolgt von der Form- und Vorproduktionskontrolle sowie der prozessbegleitenden Qualitätskontrolle und Endkontrolle. ↩

-

Entdecken Sie, wie ein robustes QMS die Effizienz verbessern und Fehler reduzieren kann: 1. Höhere Kundenzufriedenheit · 2. Höhere Effizienz · 3. Bessere Entscheidungsfindung · 4. Erhöhtes Mitarbeiterengagement · 5. Einhaltung von … ↩

-

Erfahren Sie mehr über Methoden zur effizienteren Optimierung von Produktionsplänen.: Bei der Produktionsplanung und -planung geht es darum, Ziele festzulegen und einen detaillierten Plan zu erstellen, um die Kundennachfrage zeitnah und kostengünstig zu erfüllen. ↩