El moldeo por inyección no es solo un proceso; es el motor de la fabricación moderna. Sin embargo, he visto de primera mano cómo el desperdicio de material puede agotar los recursos e inflar los costos. Analicemos cómo podemos revertir esta situación.

Para optimizar el uso de materiales en el moldeo por inyección, es fundamental optimizar el diseño de moldes, controlar los parámetros del proceso, fortalecer la gestión de materiales y optimizar la gestión de la producción. Estas estrategias ayudan a reducir el desperdicio y a mejorar la eficiencia.

Si bien estas estrategias iniciales proporcionan una base sólida, exploremos métodos más profundos para maximizar realmente sus capacidades de producción.

Los sistemas de canal caliente reducen el desperdicio de material en el moldeo por inyección.Verdadero

Los canales calientes mantienen el plástico fundido, eliminando así el desperdicio del canal.

- 1. ¿Qué papel juega el diseño del molde en la utilización del material?

- 2. ¿Cómo pueden los parámetros del proceso influir en la eficiencia del material?

- 3. ¿Por qué es crucial la gestión de materiales en el moldeo por inyección?

- 4. ¿Cómo puede la gestión de la producción mejorar la utilización del material?

- 5. Conclusión

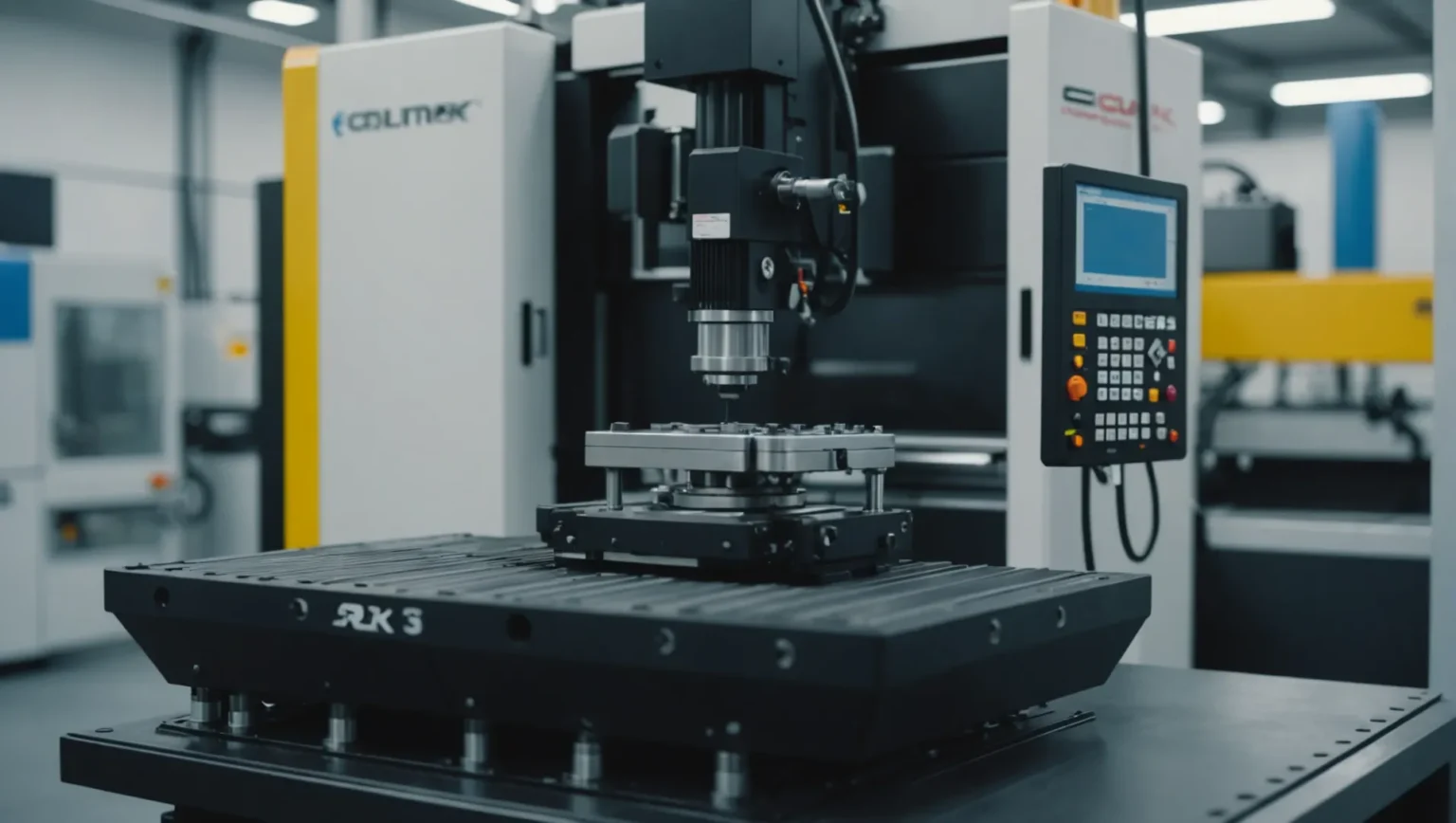

¿Qué papel juega el diseño del molde en la utilización del material?

El diseño del molde es fundamental para optimizar el uso del material en el moldeo por inyección, lo que afecta directamente el desperdicio y la eficiencia.

El diseño de moldes es crucial para maximizar el aprovechamiento del material mediante la optimización de los sistemas de canales y el diseño de las cavidades. Al garantizar un flujo equilibrado y una distribución eficiente, se minimizan los desperdicios y se aumenta la eficiencia.

La importancia de un sistema de corredor equilibrado

Un sistema de canal bien diseñado es esencial para un uso eficiente del material. El objetivo es crear una disposición equilibrada del canal que garantice que la masa fundida llene cada cavidad de manera uniforme, reduciendo así el desperdicio que suele asociarse con un flujo desequilibrado. La implementación de un sistema de canal caliente 1 puede mejorar significativamente el aprovechamiento del material. A diferencia de los canales fríos tradicionales, un canal caliente mantiene el plástico fundido, eliminando el desperdicio que suele requerirse después del moldeo.

Tabla 1: Comparación de sistemas de canal frío y canal caliente

| Característica | Corredor frío | Canal caliente |

|---|---|---|

| Desperdicio de materiales | Alto | Bajo |

| Costo inicial | Bajo | Alto |

| Mantenimiento | Simple | Complejo |

| Tiempo de ciclo | Más extenso | más corto |

Optimizar el tamaño del canal es otro aspecto crucial. El diámetro del canal debe ser adecuado al tamaño y la forma de la pieza. Un diámetro mayor aumenta el consumo de material, mientras que uno menor puede aumentar la presión de llenado, lo que afecta la calidad. De igual manera, controlar la longitud del canal ayuda a reducir el tiempo de residencia del material y la pérdida de presión.

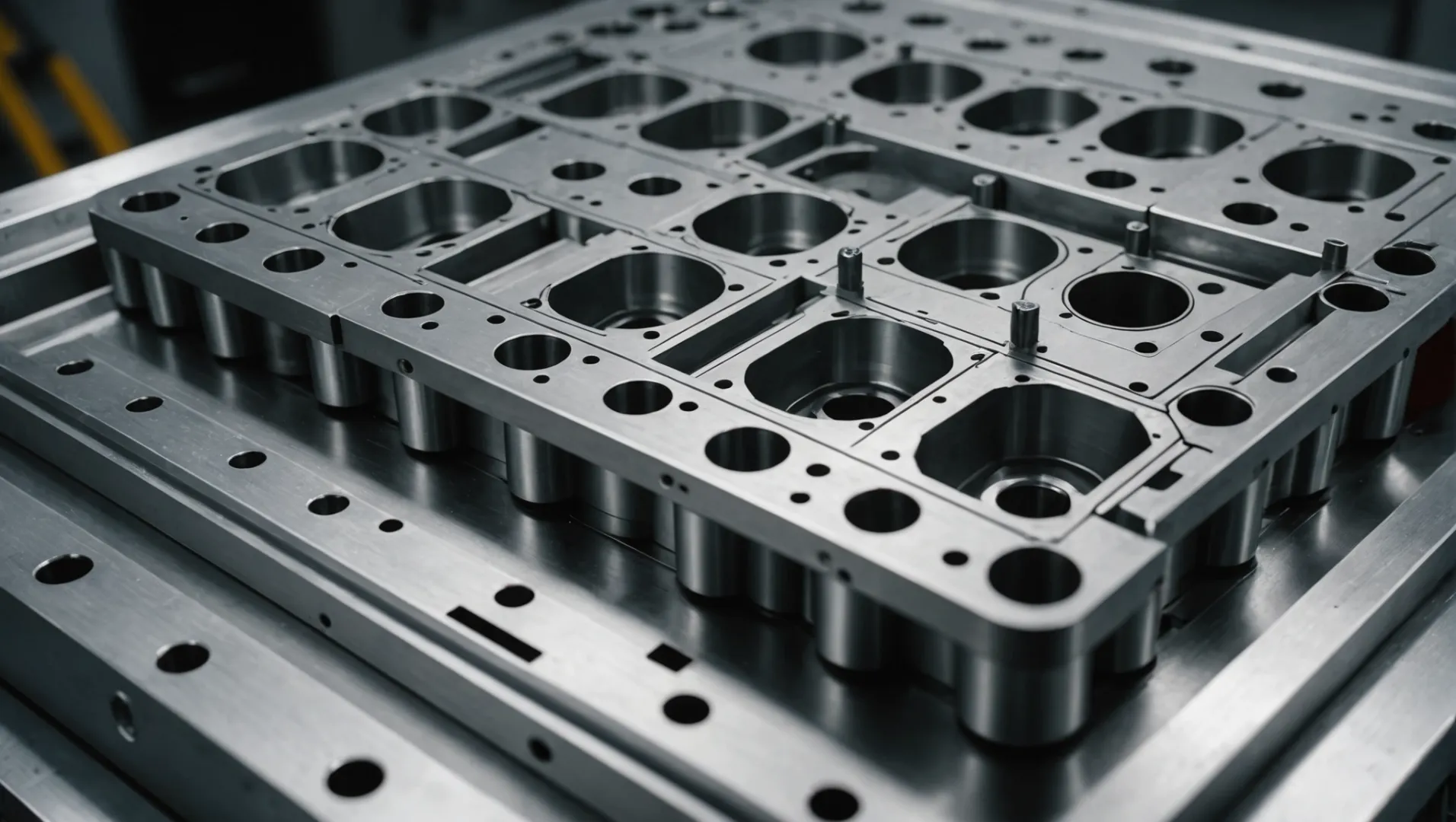

Diseño de cavidades preciso para una mejor utilización

El diseño de las cavidades influye en la eficiencia del uso del material durante el moldeo por inyección. El número y la disposición de las cavidades deben optimizarse en función de las necesidades de producción y las especificaciones de la máquina. Un exceso de cavidades puede sobrecargar la fuerza de sujeción de la máquina, lo que compromete la calidad, mientras que una cantidad insuficiente de cavidades reduce la eficiencia de la producción.

Una estructura de cavidad simplificada reduce la complejidad de fabricación y el consumo de material. Para piezas que no requieren alta precisión, evitar el sobrediseño puede ser útil. Por ejemplo, eliminar características innecesarias como esquinas redondeadas o chaflanes puede reducir significativamente el consumo de material sin sacrificar la funcionalidad de la pieza.

Al centrarse en estos aspectos del diseño de moldes, los fabricantes pueden optimizar eficazmente la utilización del material, lo que se traduce en ahorros de costes y una mayor eficiencia de producción. Comprender e implementar estas estrategias es crucial para mantenerse competitivo en el sector del moldeo por inyección.

Los sistemas de canal caliente reducen el desperdicio de material en el moldeo.Verdadero

Los canales calientes mantienen el plástico fundido, eliminando así el desperdicio del canal.

Los diámetros de canal más grandes reducen el uso de material.FALSO

Los diámetros mayores aumentan el uso de material, no lo disminuyen.

¿Cómo pueden los parámetros del proceso influir en la eficiencia del material?

En el moldeo por inyección, los parámetros del proceso son cruciales para determinar la eficiencia con la que se utilizan los materiales, lo que impacta tanto en los costos como en el impacto ambiental.

Los parámetros del proceso, como la presión de inyección, la velocidad y la temperatura, afectan directamente la eficiencia del material en el moldeo por inyección al influir en la calidad de las piezas y minimizar el desperdicio.

Comprensión de la presión y la velocidad de inyección

En el moldeo por inyección, seleccionar la presión y la velocidad de inyección adecuadas es vital para garantizar que la masa fundida llene la cavidad del molde eficazmente sin desperdiciar material. La presión debe calibrarse para evitar sobrecargar el molde, lo cual puede provocar rebabas, un defecto común que requiere recortes adicionales y pérdida de material.

Por ejemplo, se suelen requerir velocidades y presiones más altas para piezas de paredes delgadas a fin de garantizar un llenado completo. Por el contrario, se pueden utilizar velocidades y presiones más bajas para piezas más gruesas a fin de evitar defectos como tensiones internas o contracción. Este equilibrio no solo preserva el material, sino que también mantiene la integridad de la pieza moldeada.

Importancia del control de temperatura

El control de temperatura dentro de la máquina de moldeo por inyección, incluyendo las temperaturas del cilindro, la boquilla y el molde, es otro parámetro crítico. Cada tipo de plástico tiene su propio rango de temperatura óptimo que garantiza un flujo y llenado adecuados. Si la temperatura es demasiado alta, el plástico puede degradarse, lo que compromete la calidad de la pieza y desperdicia material. Si es demasiado baja, el aumento de la viscosidad puede dificultar el flujo, requiriendo mayor presión y potencialmente causando llenados incompletos.

Los ajustes precisos de temperatura, adaptados a plásticos específicos, pueden mejorar significativamente la eficiencia del material. Por ejemplo, los plásticos cristalinos 3 se benefician de temperaturas de molde más altas para mejorar la cristalinidad y la resistencia de la pieza, mientras que los plásticos no cristalinos funcionan mejor con temperaturas más bajas para acelerar los tiempos de ciclo.

Utilización de la automatización para la optimización de parámetros

Gracias a los avances tecnológicos, los sistemas automatizados ahora pueden ajustar estos parámetros en tiempo real basándose en la información de los sensores integrados en los moldes. Esto no solo optimiza el uso del material al reducir la variabilidad, sino que también mejora la eficiencia general de la producción.

Un sistema automatizado monitorea continuamente factores como la temperatura y la presión del molde dentro de la cavidad, ajustando los parámetros sobre la marcha para mantener las condiciones óptimas. Esto se traduce en tiempos de ciclo más cortos y menos desperdicio de material por defectos, lo que demuestra la importancia de la tecnología en los procesos de fabricación modernos.

Una mayor presión de inyección reduce el desperdicio de material.FALSO

Una presión más alta puede provocar defectos como rebabas, aumentando el desperdicio.

Los sistemas automatizados optimizan la eficiencia del moldeo por inyección.Verdadero

La automatización ajusta los parámetros en tiempo real, reduciendo el desperdicio y el tiempo del ciclo.

¿Por qué es crucial la gestión de materiales en el moldeo por inyección?

En el moldeo por inyección, la gestión eficaz de los materiales es esencial para minimizar el desperdicio y maximizar la eficiencia.

La gestión de materiales en el moldeo por inyección es crucial, ya que garantiza un uso óptimo de los materiales, reduce costos y mejora la sostenibilidad ambiental. La selección, el manejo y el procesamiento adecuados de los materiales previenen defectos y desperdicios, lo que resulta en productos de mayor calidad y una mayor rentabilidad.

Cómo elegir el material plástico adecuado

Seleccionar el material plástico adecuado es un paso fundamental en la gestión de materiales 4 para el moldeo por inyección. Cada material posee propiedades únicas que influyen en el rendimiento del producto final. Por ejemplo, optar por materiales que ofrezcan la resistencia y durabilidad necesarias puede reducir la necesidad de material adicional para lograr la calidad deseada.

Además, la elección de materiales respetuosos con el medio ambiente y reciclables no solo minimiza el impacto ambiental, sino que también mejora la reputación de la empresa. Este enfoque se alinea con la creciente demanda de prácticas sostenibles en la fabricación.

Optimización del secado y procesamiento de materiales

El secado y procesamiento adecuados de los materiales son esenciales para mantener su calidad. La humedad en los pellets de plástico puede provocar defectos como burbujas o huecos en el producto final. Por lo tanto, es crucial asegurar un secado adecuado de los materiales antes de su uso.

Pueden requerirse técnicas de secado especializadas para que los plásticos de alto rendimiento o de ingeniería conserven sus propiedades. Este paso es fundamental para evitar el desperdicio de productos de baja calidad.

| Tipo de material | Técnica de secado | Beneficios |

|---|---|---|

| Plásticos estándar | Secado en horno convencional | Rentable, sencillo |

| Plásticos de ingeniería | Secadoras deshumidificadoras | Mantiene la integridad del material |

| Plásticos de alto rendimiento | Secado al vacío | Conserva las propiedades del material |

Implementación de prácticas de manejo eficiente

Mejorar la gestión de materiales en el entorno de producción puede influir significativamente en su utilización. Capacitar a los empleados sobre los métodos correctos de manipulación de materiales reduce el riesgo de contaminación y desperdicio. Fomentar la concienciación sobre la conservación entre el personal garantiza que cada paso del proceso se optimice para una mayor eficiencia.

Utilizando un sistema de gestión de calidad

Un sistema de gestión de calidad sólido facilita la supervisión rigurosa del proceso de moldeo por inyección. Mediante estrictos controles de calidad e inspecciones periódicas, se pueden identificar a tiempo posibles problemas, evitando así el desperdicio de material a gran escala.

Además, la clasificación y el reciclaje de residuos contribuyen eficazmente a una mejor gestión de materiales. Los residuos reparables pueden reutilizarse, mientras que los no reparables deben reciclarse responsablemente.

Al centrarse en estos aspectos de la gestión de materiales, las empresas no sólo pueden mejorar su eficiencia de producción, sino también reducir costes y contribuir positivamente a la sostenibilidad medioambiental.

Un secado adecuado evita defectos en el moldeo por inyección.Verdadero

La humedad en los pellets de plástico provoca burbujas o huecos que afectan la calidad.

El uso de cualquier material plástico garantiza la durabilidad del producto.FALSO

Las propiedades del material afectan el rendimiento; las elecciones incorrectas conducen a una mala calidad.

¿Cómo puede la gestión de la producción mejorar la utilización del material?

En el mundo del moldeo por inyección, la gestión de la producción es la clave para lograr una utilización óptima del material y minimizar el desperdicio.

La gestión de la producción puede optimizar el uso de materiales al centrarse en la capacitación de los empleados, la implementación de sistemas de calidad y la optimización de los cronogramas de producción. Estas medidas garantizan el uso eficiente de los materiales, mejoran las habilidades operativas y la calidad del producto.

Capacitación de empleados: la base de una producción eficiente

Un aspecto crucial de la gestión de la producción es la capacitación integral del personal involucrado en el proceso de moldeo por inyección. Operadores cualificados que comprenden los matices de los ajustes del molde, la configuración de parámetros y la manipulación de materiales pueden reducir significativamente el desperdicio de material. Al fomentar una cultura de aprendizaje y mejora continua, las empresas pueden garantizar que su personal esté bien capacitado para minimizar errores y optimizar el uso del material. Los programas de capacitación que enfatizan las técnicas de control de calidad 5 y las prácticas operativas eficientes pueden ser fundamentales para lograr estos objetivos.

Implementación de un sistema de gestión de calidad sólido

Un sistema de gestión de calidad (SGC) exhaustivo es otra herramienta poderosa para optimizar el uso de materiales. Mediante la implementación de rigurosos controles de calidad y protocolos de monitoreo a lo largo del proceso de moldeo por inyección, las empresas pueden identificar rápidamente defectos y reducir las tasas de desperdicio. Un SGC no solo ayuda a mantener altos estándares de calidad en los productos, sino que también contribuye a las iniciativas de reciclaje. Al clasificar los residuos en categorías reparables y reciclables, las empresas pueden minimizar aún más el desperdicio de material. Descubra cómo eficaces de gestión de calidad 6 pueden transformar sus resultados de producción.

Planificación y programación estratégica de la producción

La planificación y programación estratégicas son componentes vitales para una gestión eficaz de la producción. Al alinear los planes de producción con los requisitos y la capacidad de los pedidos, las empresas pueden evitar cambios innecesarios de moldes y ajustes de procesos que generan desperdicio de material. Además, optimizar el uso de los equipos mediante una programación bien coordinada mejora la eficiencia de la producción. Es fundamental considerar el flujo de producción y evitar cuellos de botella que puedan provocar material inactivo, maximizando así el uso de recursos. Aprenda más sobre las técnicas de programación inteligente 7 para aumentar la eficiencia de su fabricación.

Tabla: Áreas clave de enfoque para la utilización de materiales

| Área | Enfocar | Beneficio |

|---|---|---|

| Capacitación de empleados | Desarrollo de habilidades | Reducción de errores y desperdicios |

| Gestión de calidad | Inspecciones rigurosas | Tasa de desperdicio más baja |

| Programación de la producción | Planificación eficiente | Utilización maximizada del equipo |

Al concentrar esfuerzos en estas áreas clave, la gestión de la producción no solo mejora el aprovechamiento de los materiales, sino que también impulsa la eficiencia general del proceso de fabricación. A medida que las empresas continúan evolucionando sus estrategias en respuesta a la dinámica cambiante del mercado, estas prácticas siguen siendo fundamentales para alcanzar los objetivos de producción sostenible.

La capacitación de los empleados reduce el desperdicio de material.Verdadero

Los operadores capacitados minimizan los errores, lo que genera menos desperdicio.

Los sistemas de gestión de calidad aumentan las tasas de desperdicio.FALSO

Los sistemas de calidad reducen los defectos y los desechos, mejorando la utilización.

Conclusión

Mejorar el uso de materiales en el moldeo por inyección no solo reduce el desperdicio, sino que también aumenta la eficiencia. Implemente estas estrategias para optimizar sus operaciones y adoptar la sostenibilidad.

-

Los canales calientes reducen el desperdicio y mejoran la eficiencia al mantener los plásticos fundidos. Además, con los sistemas de canales calientes, generalmente se pueden usar presiones de inyección más bajas, lo que reducirá la deflexión del molde y la platina y mantendrá la rebaba.. ↩

-

Aprenda cómo los ajustes de presión y velocidad afectan el uso del material. La presión de inyección determina la cantidad de material que sale de la boquilla y la velocidad. Impacto de la presión de inyección en.. ↩

-

Explorar las temperaturas óptimas para plásticos cristalinos: La cristalización se produce muy rápidamente a una temperatura intermedia entre el punto de fusión y la temperatura de transición vítrea del polímero. Como.. ↩

-

Explore cómo las elecciones de materiales impactan la eficiencia del moldeo por inyección.: Aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩

-

Descubra técnicas que mejoran el control de calidad y minimizan el desperdicio. La primera etapa es la de diseño, seguida de la inspección de moldes y preproducción y el control de calidad en proceso y la inspección final. ↩

-

Explore cómo un SGC sólido puede mejorar la eficiencia y reducir los defectos: 1. Mayor satisfacción del cliente · 2. Mayor eficiencia · 3. Mejor toma de decisiones · 4. Mayor compromiso de los empleados · 5. Cumplimiento de… ↩

-

Conozca los métodos para optimizar los cronogramas de producción para lograr eficiencia. La planificación y programación de la producción implican establecer objetivos y crear un plan detallado para satisfacer la demanda de los clientes de manera oportuna y rentable. ↩