Le moulage par injection n'est pas qu'un simple procédé ; il est au cœur de l'industrie manufacturière moderne. Or, j'ai pu constater par moi-même comment le gaspillage de matières premières peut épuiser les ressources et faire exploser les coûts. Voyons comment inverser cette tendance.

Pour optimiser l'utilisation des matériaux en moulage par injection, il convient de se concentrer sur l'optimisation de la conception des moules, le contrôle des paramètres de processus, le renforcement de la gestion des matériaux et l'amélioration de la gestion de la production. Ces stratégies contribuent à réduire les déchets et à améliorer l'efficacité.

Bien que ces stratégies initiales constituent une base solide, explorons des méthodes plus approfondies pour maximiser véritablement vos capacités de production.

Les systèmes à canaux chauds réduisent le gaspillage de matériaux lors du moulage par injection.Vrai

Les canaux chauds maintiennent le plastique fondu, éliminant ainsi les déchets de canaux.

- 1. Quel rôle joue la conception des moules dans l'utilisation des matériaux ?

- 2. Comment les paramètres de processus peuvent-ils influencer l'efficacité des matériaux ?

- 3. Pourquoi la gestion des matériaux est-elle cruciale dans le moulage par injection ?

- 4. Comment la gestion de la production peut-elle améliorer l'utilisation des matériaux ?

- 5. Conclusion

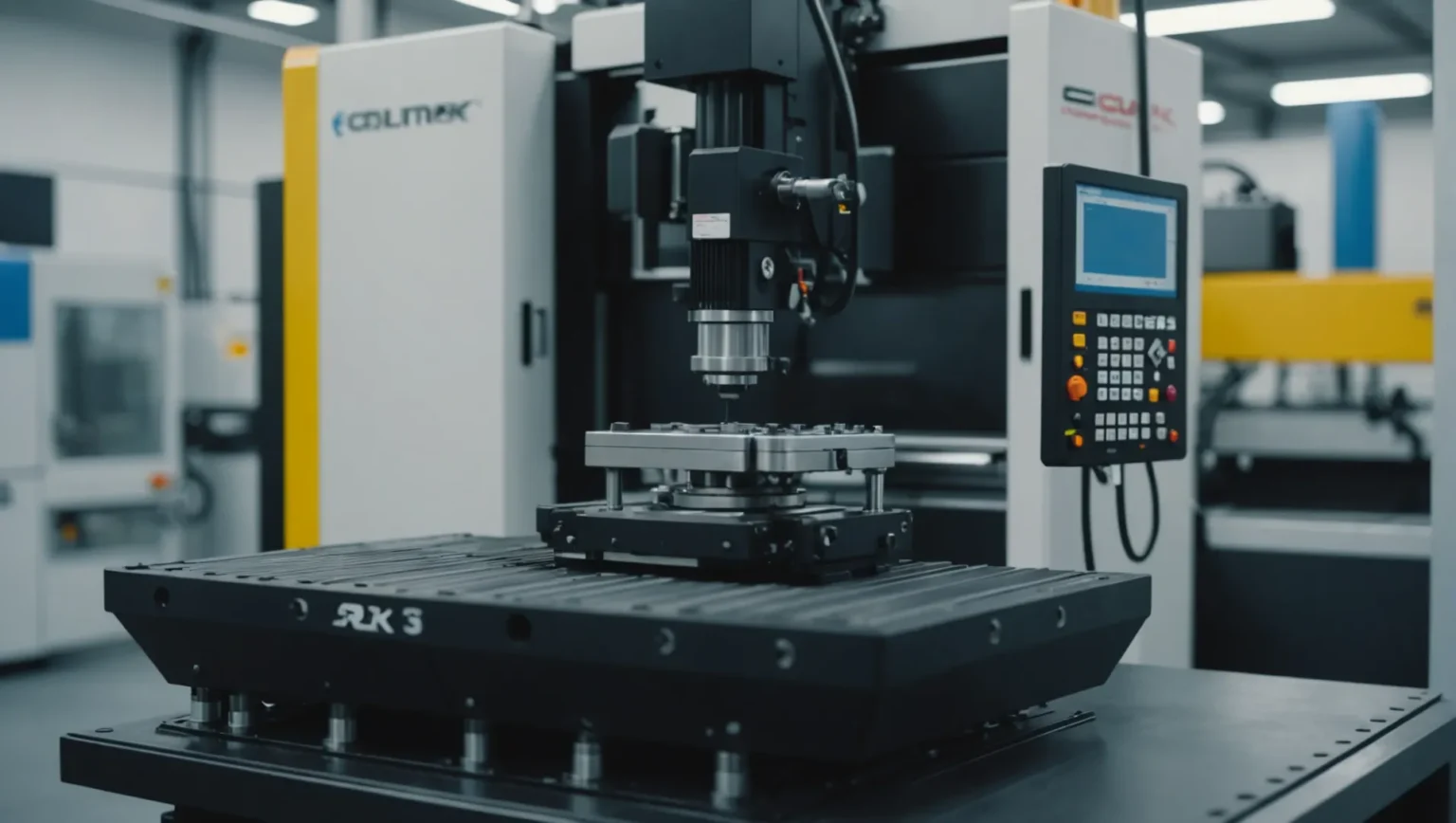

Quel rôle joue la conception des moules dans l'utilisation des matériaux ?

La conception du moule est essentielle pour optimiser l'utilisation des matériaux dans le moulage par injection, influençant directement les déchets et l'efficacité.

La conception des moules est essentielle pour optimiser l'utilisation des matériaux grâce à l'optimisation des systèmes de canaux d'alimentation et de la forme des cavités. En garantissant un flux équilibré et une configuration efficace, on minimise les déchets et on accroît la productivité.

L'importance d'un système de course équilibré

Un système de canaux d'alimentation bien conçu est essentiel pour une utilisation efficace des matériaux. L'objectif est de créer une configuration équilibrée des canaux qui assure un remplissage uniforme de chaque cavité par la matière fondue, réduisant ainsi les pertes généralement liées à un flux déséquilibré. La mise en œuvre d'un système à canaux chauds¹ peut améliorer considérablement l'utilisation des matériaux. Contrairement aux systèmes à canaux froids traditionnels, un système à canaux chauds maintient le plastique à l'état fondu, éliminant ainsi les pertes de matière qui nécessitent généralement un enlèvement après le moulage.

Tableau 1 : Comparaison des systèmes à canaux froids et à canaux chauds

| Fonctionnalité | Coureur à froid | Coureur à chaud |

|---|---|---|

| Déchets de matériaux | Haut | Faible |

| Coût initial | Faible | Haut |

| Entretien | Simple | Complexe |

| Temps de cycle | Plus long | Plus court |

L'optimisation du diamètre des canaux d'alimentation est un autre aspect crucial. Ce diamètre doit être adapté à la taille et à la forme de la pièce. Un diamètre trop important augmente la consommation de matière, tandis qu'un diamètre trop petit peut accroître la pression de remplissage et nuire à la qualité. De même, la maîtrise de la longueur des canaux permet de réduire le temps de séjour de la matière et les pertes de charge.

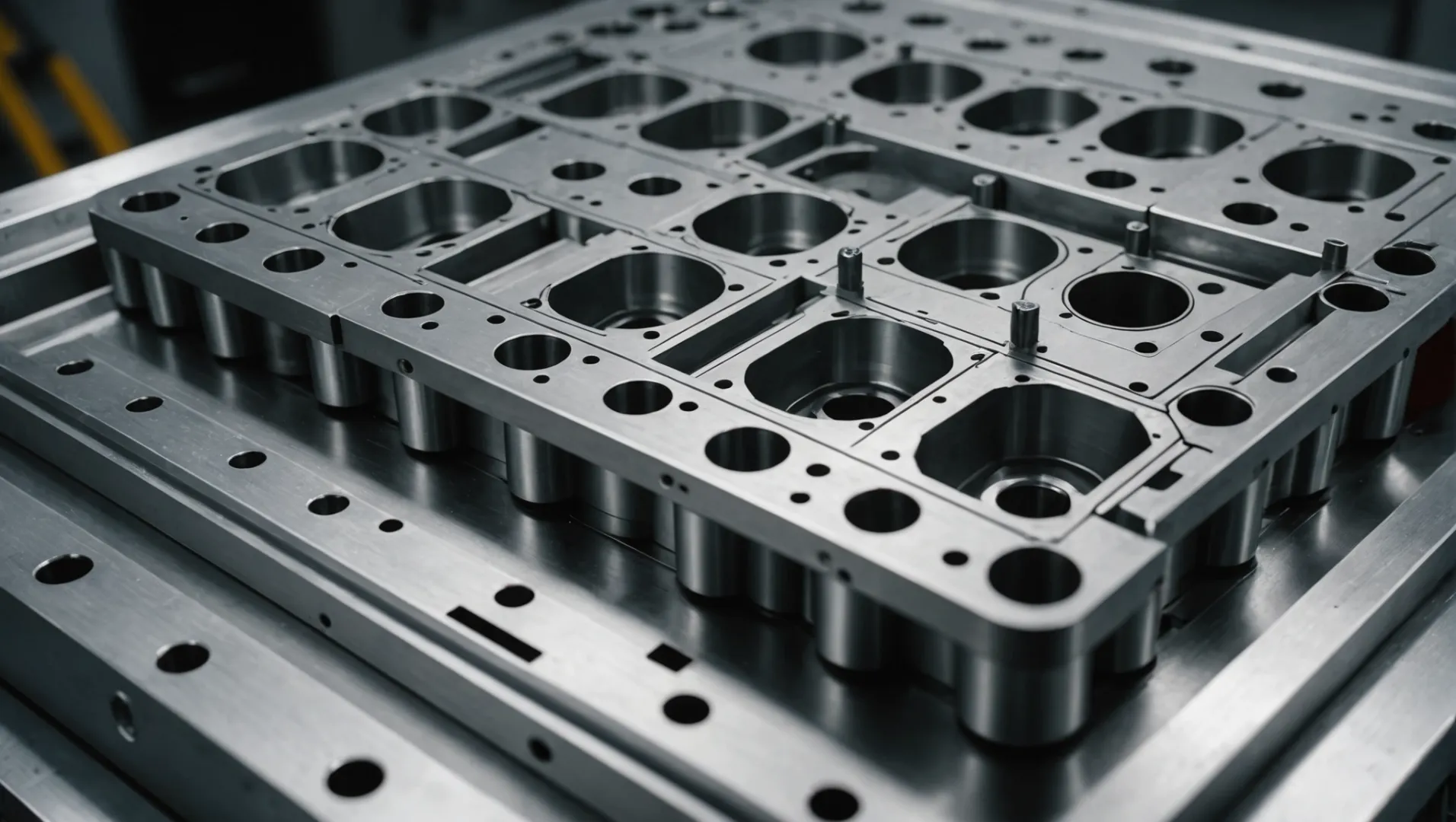

Conception précise des cavités pour une utilisation optimisée

La conception des cavités influe sur l'efficacité d'utilisation du matériau lors du moulage par injection. Leur nombre et leur disposition doivent être optimisés en fonction des besoins de production et des spécifications de la machine. Un nombre excessif de cavités peut saturer la force de fermeture de la machine et compromettre la qualité, tandis qu'un nombre insuffisant diminue l'efficacité de la production.

Une structure de cavité simplifiée réduit la complexité de fabrication et la consommation de matériaux. Pour les pièces ne nécessitant pas une grande précision, il est préférable d'éviter le surdimensionnement. Par exemple, supprimer les éléments superflus comme les angles arrondis ou les chanfreins permet de réduire considérablement la consommation de matériaux sans compromettre la fonctionnalité de la pièce.

En se concentrant sur ces aspects de la conception des moules, les fabricants peuvent améliorer efficacement le taux d'utilisation des matériaux, ce qui engendre des économies et une productivité accrue. Comprendre et mettre en œuvre ces stratégies est essentiel pour rester compétitif dans le domaine du moulage par injection.

Les systèmes à canaux chauds réduisent le gaspillage de matériaux lors du moulage.Vrai

Les canaux chauds maintiennent le plastique fondu, éliminant ainsi les déchets de canaux.

Des diamètres de canal plus importants permettent de réduire la consommation de matériaux.FAUX

Un diamètre plus important augmente la quantité de matériau utilisée, au lieu de la diminuer.

Comment les paramètres de processus peuvent-ils influencer l'efficacité des matériaux ?

En moulage par injection, les paramètres de processus sont essentiels pour déterminer l'efficacité d'utilisation des matériaux, ce qui influe à la fois sur les coûts et l'empreinte environnementale.

Les paramètres de processus tels que la pression d'injection, la vitesse et la température affectent directement l'efficacité des matériaux dans le moulage par injection en influençant la qualité des pièces et en minimisant les déchets.

Comprendre la pression et la vitesse d'injection

En moulage par injection, le choix d'une pression et d'une vitesse d'injection appropriées est essentiel pour garantir un remplissage efficace de la cavité du moule par la matière fondue, sans gaspillage. La pression doit être calibrée afin d'éviter un surremplissage du moule, source de bavures, un défaut courant nécessitant un ébarbage et entraînant des pertes de matière.

Par exemple, des vitesses et des pressions plus élevées sont généralement nécessaires pour les pièces à parois minces afin de garantir un remplissage complet. À l'inverse, des vitesses et des pressions plus faibles peuvent être utilisées pour les pièces plus épaisses afin de prévenir les défauts tels que les contraintes internes ou le retrait. Cet équilibre permet non seulement de préserver la matière, mais aussi de maintenir l'intégrité de la pièce moulée.

Importance du contrôle de la température

Le contrôle de la température au sein de la presse à injecter, notamment au niveau du fourreau, de la buse et du moule, est un paramètre essentiel. Chaque type de plastique possède sa propre plage de température optimale, garantissant un écoulement et un remplissage corrects. Une température trop élevée peut entraîner la dégradation du plastique, compromettant la qualité des pièces et générant du gaspillage de matière. À l'inverse, une température trop basse peut augmenter la viscosité et entraver l'écoulement, nécessitant une pression plus élevée et pouvant causer des remplissages incomplets.

Des ajustements précis de la température, adaptés à chaque type de plastique, peuvent améliorer considérablement l'efficacité des matériaux. Par exemple, les plastiques cristallins , ce qui permet de réduire les temps de cycle.

Utilisation de l'automatisation pour l'optimisation des paramètres

Grâce aux progrès technologiques, les systèmes automatisés peuvent désormais ajuster ces paramètres en temps réel en fonction des données fournies par les capteurs intégrés aux moules. Ceci permet non seulement d'optimiser l'utilisation des matériaux en réduisant la variabilité, mais aussi d'améliorer l'efficacité globale de la production.

Un système automatisé surveille en continu des facteurs tels que la température du moule et la pression à l'intérieur de la cavité, ajustant les paramètres en temps réel pour maintenir des conditions optimales. Il en résulte une réduction des temps de cycle et une diminution du gaspillage de matériaux dû aux défauts, ce qui démontre le rôle essentiel de la technologie dans les procédés de fabrication modernes.

Une pression d'injection plus élevée réduit le gaspillage de matériaux.FAUX

Une pression plus élevée peut provoquer des défauts tels que des bavures, augmentant ainsi les déchets.

Les systèmes automatisés optimisent l'efficacité du moulage par injection.Vrai

L'automatisation ajuste les paramètres en temps réel, réduisant ainsi les déchets et le temps de cycle.

Pourquoi la gestion des matériaux est-elle cruciale dans le moulage par injection ?

En moulage par injection, une gestion efficace des matériaux est essentielle pour minimiser les déchets et maximiser l'efficacité.

La gestion des matériaux en moulage par injection est cruciale car elle garantit une utilisation optimale des matériaux, réduit les coûts et améliore la durabilité environnementale. Une sélection, une manipulation et une transformation appropriées des matériaux permettent de prévenir les défauts et le gaspillage, ce qui conduit à des produits de meilleure qualité et à une rentabilité accrue.

Choisir le bon matériau plastique

Le choix du matériau plastique approprié est une étape fondamentale de la gestion des matériaux le moulage par injection. Chaque matériau possède des propriétés uniques qui influent sur les performances du produit final. Par exemple, opter pour des matériaux offrant la résistance et la durabilité nécessaires permet de réduire le besoin de matière excédentaire pour atteindre la qualité souhaitée.

De plus, le choix de matériaux écologiques et recyclables permet non seulement de minimiser l'impact environnemental, mais aussi d'améliorer la réputation de l'entreprise. Cette approche répond à la demande croissante de pratiques durables dans le secteur manufacturier.

Optimisation du séchage et du traitement des matériaux

Un séchage et un traitement adéquats des matériaux sont essentiels pour préserver leur qualité. L'humidité contenue dans les granulés de plastique peut engendrer des défauts tels que des bulles ou des cavités dans le produit fini. Il est donc crucial de veiller à ce que les matériaux soient parfaitement secs avant utilisation.

Des techniques de séchage spécifiques peuvent être nécessaires pour les plastiques techniques ou de haute performance afin de préserver leurs propriétés. Cette étape est cruciale pour éviter le gaspillage lié à des produits non conformes.

| Type de matériau | Technique de séchage | Avantages |

|---|---|---|

| Plastiques standard | Séchage au four conventionnel | Économique et simple |

| Plastiques techniques | Séchoirs déshumidificateurs | Maintient l'intégrité des matériaux |

| Plastiques haute performance | Séchage sous vide | Préserve les propriétés des matériaux |

Mise en œuvre de pratiques de manutention efficaces

Améliorer la manutention des matériaux en production peut avoir un impact significatif sur leur utilisation. Former les employés aux bonnes pratiques de manutention réduit les risques de contamination et de gaspillage. Sensibiliser le personnel à la préservation des ressources garantit l'optimisation de chaque étape du processus.

Utilisation d'un système de gestion de la qualité

Un système de gestion de la qualité performant permet de surveiller de près le processus de moulage par injection. La mise en œuvre de contrôles qualité rigoureux et d'inspections régulières permet de détecter rapidement tout problème potentiel et d'éviter ainsi un gaspillage important de matériaux.

De plus, le tri et le recyclage efficaces des déchets contribuent à une meilleure gestion des matériaux. Les déchets réparables peuvent être réutilisés, tandis que les déchets non réparables doivent être recyclés de manière responsable.

En se concentrant sur ces aspects de la gestion des matériaux, les entreprises peuvent non seulement améliorer leur efficacité de production, mais aussi réduire leurs coûts et contribuer positivement à la durabilité environnementale.

Un séchage adéquat permet d'éviter les défauts de moulage par injection.Vrai

L'humidité contenue dans les granulés de plastique provoque des bulles ou des vides, ce qui affecte leur qualité.

L'utilisation de tout matériau plastique garantit la durabilité du produit.FAUX

Les propriétés des matériaux influent sur les performances ; de mauvais choix entraînent une qualité médiocre.

Comment la gestion de la production peut-elle améliorer l'utilisation des matériaux ?

Dans le monde du moulage par injection, la gestion de la production est essentielle pour optimiser l'utilisation des matériaux et minimiser les déchets.

La gestion de la production peut améliorer l'utilisation des matières premières en misant sur la formation des employés, la mise en place de systèmes qualité et l'optimisation des plannings de production. Ces mesures garantissent une utilisation efficace des matériaux, renforcent les compétences opérationnelles et améliorent la qualité des produits.

Formation des employés : le fondement d'une production efficace

Un aspect crucial de la gestion de la production réside dans la formation complète des employés impliqués dans le processus de moulage par injection. Des opérateurs qualifiés, maîtrisant les subtilités des réglages de moules, des paramétrages et de la manutention des matériaux, peuvent réduire considérablement le gaspillage. En favorisant une culture d'apprentissage et d'amélioration continue, les entreprises s'assurent que leurs équipes sont bien préparées pour minimiser les erreurs et optimiser l'utilisation des matériaux. Les programmes de formation axés sur les techniques de contrôle qualité et les bonnes pratiques opérationnelles sont essentiels à la réalisation de ces objectifs.

Mise en œuvre d'un système de gestion de la qualité robuste

Un système de gestion de la qualité (SGQ) performant est un outil puissant pour optimiser l'utilisation des matériaux. En mettant en œuvre des contrôles qualité rigoureux et des protocoles de surveillance tout au long du processus de moulage par injection, les entreprises peuvent identifier rapidement les défauts et réduire les rebuts. Un SGQ contribue non seulement au maintien de normes de production élevées, mais joue également un rôle important dans les efforts de recyclage. En classant les déchets en catégories réparables et recyclables, les entreprises peuvent minimiser davantage le gaspillage de matériaux. Découvrez comment un de gestion de la qualité efficace peut transformer vos résultats de production.

Planification et ordonnancement stratégiques de la production

La planification stratégique et l'ordonnancement sont des composantes essentielles d'une gestion de production efficace. En alignant les plans de production sur les commandes et les capacités disponibles, les entreprises peuvent éviter les changements de moules et les ajustements de processus inutiles, sources de gaspillage de matières premières. De plus, l'optimisation de l'utilisation des équipements grâce à une planification bien coordonnée améliore l'efficacité de la production. Il est primordial de prendre en compte le flux de production et d'éviter les goulots d'étranglement qui peuvent engendrer des stocks inutilisés, maximisant ainsi l'utilisation des ressources. Découvrez sept techniques d'ordonnancement intelligentes pour optimiser votre efficacité de production.

Tableau : Principaux domaines d’intervention pour l’utilisation des matériaux

| Zone | Se concentrer | Avantage |

|---|---|---|

| Formation des employés | Développement des compétences | Réduction des erreurs et du gaspillage |

| Gestion de la qualité | Inspections rigoureuses | Taux de rebut inférieur |

| Planification de la production | Planification efficace | Utilisation maximale des équipements |

En concentrant leurs efforts sur ces domaines clés, la gestion de la production améliore non seulement l'utilisation des matériaux, mais aussi l'efficacité globale du processus de fabrication. Face à l'évolution constante des marchés, ces pratiques demeurent essentielles à la réalisation d'objectifs de production durable.

La formation des employés permet de réduire le gaspillage de matériaux.Vrai

Des opérateurs qualifiés minimisent les erreurs, ce qui réduit le gaspillage.

Les systèmes de gestion de la qualité augmentent les taux de rebut.FAUX

Les systèmes de qualité réduisent les défauts et les rebuts, améliorant ainsi l'utilisation des ressources.

Conclusion

Améliorer l'utilisation des matériaux dans le moulage par injection permet non seulement de réduire les déchets, mais aussi d'accroître l'efficacité. Mettez en œuvre ces stratégies pour optimiser vos opérations et favoriser le développement durable.

-

Les canaux chauds réduisent les déchets et améliorent l'efficacité en maintenant les plastiques à l'état fondu. De plus, les systèmes à canaux chauds permettent généralement d'utiliser des pressions d'injection plus faibles, ce qui réduit la déformation du moule et du plateau et limite les bavures ↩

-

Découvrez comment les réglages de pression et de vitesse influencent la consommation de matériau : la pression d’injection détermine la quantité de matériau qui sort de la buse et sa vitesse. Impact de la pression d’injection sur… ↩

-

Explorez les températures optimales pour la cristallisation des plastiques cristallins : la cristallisation se produit très rapidement à une température intermédiaire entre le point de fusion et la température de transition vitreuse du polymère. Lorsque… ↩

-

Découvrez comment le choix des matériaux influence l'efficacité du moulage par injection : Apprenez à sélectionner le matériau adapté à votre conception de moulage par injection grâce à cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez des techniques qui améliorent le contrôle qualité et minimisent les déchets : la première étape est la conception, suivie de l’inspection des moules et de la préproduction, du contrôle qualité en cours de production et de l’inspection finale. ↩

-

Découvrez comment un système de management de la qualité (SMQ) performant peut améliorer l'efficacité et réduire les défauts : 1. Amélioration de la satisfaction client ; 2. Gain d'efficacité ; 3. Meilleure prise de décision ; 4. Engagement accru des employés ; 5. Conformité aux normes… ↩

-

Découvrez les méthodes d'optimisation des calendriers de production pour une efficacité accrue : la planification et l'ordonnancement de la production impliquent la définition d'objectifs et la création d'un plan détaillé pour répondre à la demande des clients de manière opportune et rentable. ↩