A moldagem por injeção não é apenas um processo; é o coração da fabricação moderna. No entanto, vi em primeira mão como o desperdício de materiais pode drenar recursos e inflacionar custos. Vamos mergulhar em como podemos reverter isso.

Para melhorar a utilização de materiais na moldagem por injeção, concentre-se na otimização do projeto do molde, no controle dos parâmetros do processo, no fortalecimento do gerenciamento de materiais e no aprimoramento do gerenciamento da produção. Essas estratégias ajudam a reduzir o desperdício e melhorar a eficiência.

Embora essas estratégias iniciais forneçam uma base sólida, vamos explorar métodos mais profundos para realmente maximizar suas capacidades de produção.

Os sistemas de câmara quente reduzem o desperdício de material na moldagem por injeção.Verdadeiro

As câmaras quentes mantêm o plástico fundido, eliminando o desperdício das mesmas.

- 1. Qual é o papel do design de moldes na utilização de materiais?

- 2. Como os parâmetros do processo podem influenciar a eficiência do material?

- 3. Por que o gerenciamento de materiais é crucial na moldagem por injeção?

- 4. Como o gerenciamento da produção pode aumentar a utilização de materiais?

- 5. Conclusão

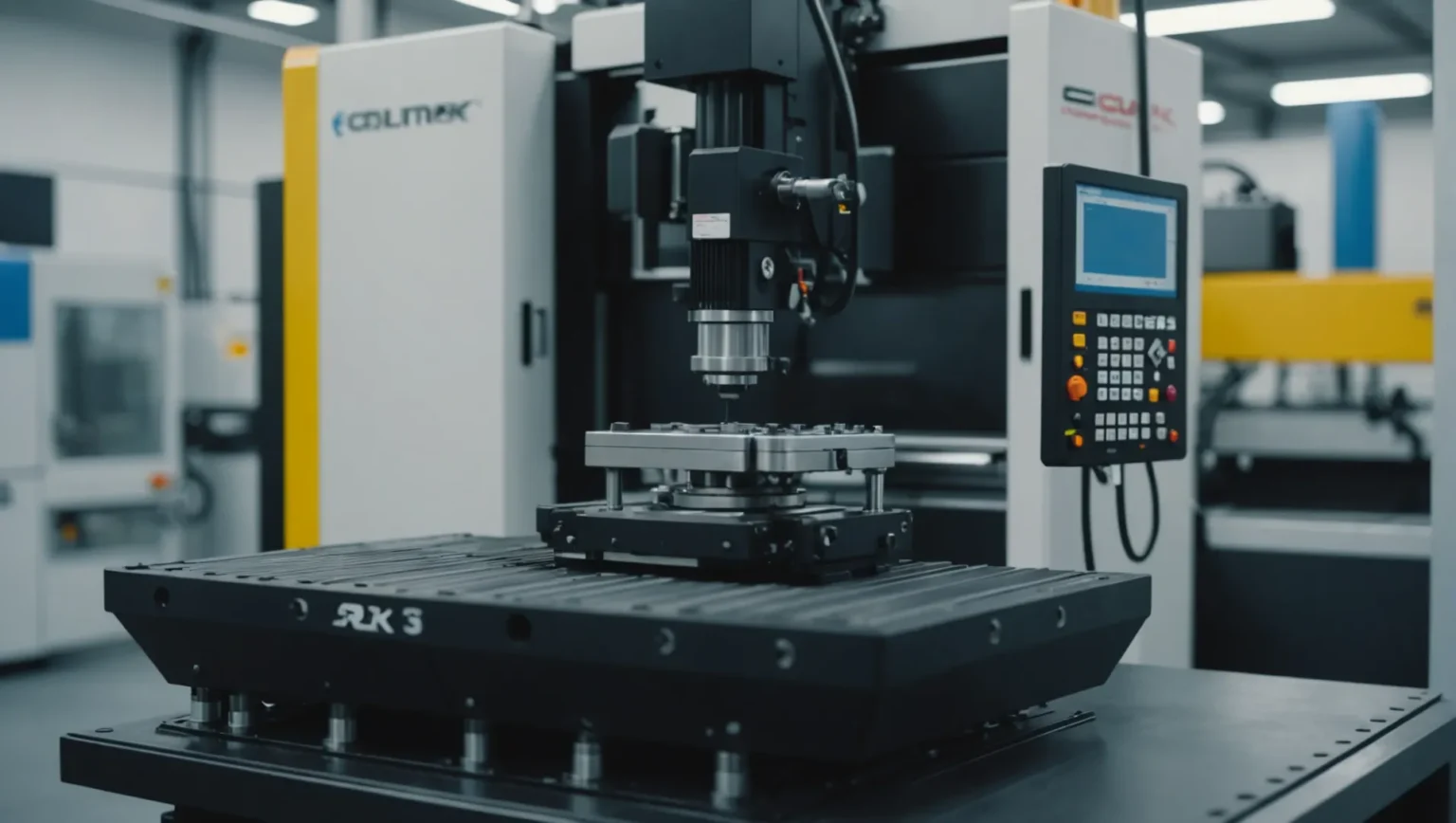

Qual é o papel do design de moldes na utilização de materiais?

O design do molde é fundamental para otimizar o uso de materiais na moldagem por injeção, afetando diretamente o desperdício e a eficiência.

O projeto do molde é crucial para maximizar a utilização do material, otimizando os sistemas de canais e os projetos de cavidades. Ao garantir um fluxo equilibrado e layouts eficientes, o desperdício é minimizado e a eficiência aumenta.

A importância de um sistema de corredor equilibrado

Um sistema de canais bem projetado é essencial para o uso eficiente do material. O objetivo é criar um layout de canal balanceado que garanta que o fundido preencha cada cavidade uniformemente, reduzindo o desperdício normalmente associado ao fluxo desequilibrado. A implementação de um sistema de câmara quente 1 pode melhorar significativamente a utilização do material. Ao contrário das câmaras frias tradicionais, uma câmara quente mantém o plástico em estado fundido, eliminando resíduos de câmara que normalmente requerem remoção após a moldagem.

Tabela 1: Comparação entre sistemas de câmara fria e câmara quente

| Recurso | Corredor Frio | Corredor Quente |

|---|---|---|

| Desperdício de Materiais | Alto | Baixo |

| Custo Inicial | Baixo | Alto |

| Manutenção | Simples | Complexo |

| Tempo de ciclo | Mais longo | Mais curto |

Otimizar o tamanho do corredor é outro aspecto crítico. O diâmetro do canal deve ser apropriado ao tamanho e formato da peça. Um diâmetro maior aumenta o uso de material, enquanto um diâmetro menor pode aumentar a pressão de enchimento, afetando a qualidade. Da mesma forma, controlar o comprimento do canal ajuda a reduzir o tempo de permanência do material e a perda de pressão.

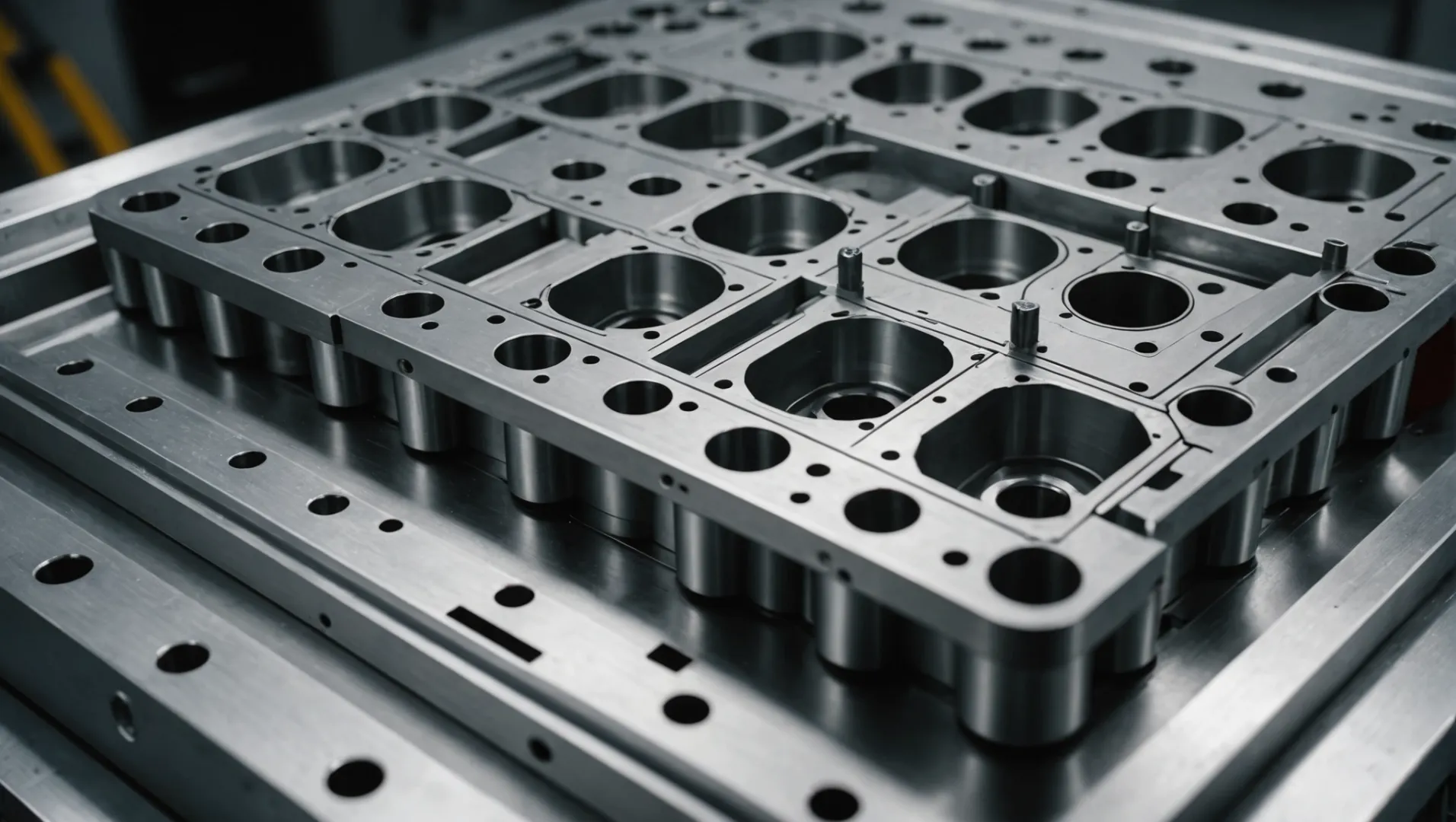

Projeto preciso de cavidade para utilização aprimorada

O design da cavidade afeta a eficiência com que o material é usado durante a moldagem por injeção. O número e o layout das cavidades devem ser otimizados com base nas necessidades de produção e nas especificações da máquina. Cavidades excessivas podem sobrecarregar a força de fixação da máquina, comprometendo a qualidade, enquanto poucas cavidades diminuem a eficiência da produção.

Uma estrutura de cavidade simplificada reduz a complexidade de fabricação e o uso de material. Para peças que não exigem alta precisão, evitar projetos excessivos pode ajudar. Por exemplo, eliminar recursos desnecessários como cantos arredondados ou chanfros pode reduzir significativamente o consumo de material sem sacrificar a funcionalidade da peça.

Ao focar nesses aspectos do projeto do molde, os fabricantes podem efetivamente melhorar as taxas de utilização de materiais, levando à economia de custos e ao aumento da eficiência da produção. Compreender e implementar essas estratégias é crucial para se manter competitivo na área de moldagem por injeção.

Os sistemas de câmara quente reduzem o desperdício de material na moldagem.Verdadeiro

As câmaras quentes mantêm o plástico fundido, eliminando o desperdício das mesmas.

Diâmetros de canais maiores diminuem o uso de material.Falso

Diâmetros maiores aumentam o uso de material, e não o diminuem.

Como os parâmetros do processo podem influenciar a eficiência do material?

Na moldagem por injeção, os parâmetros do processo são cruciais para determinar a eficiência com que os materiais são usados, impactando tanto os custos quanto a pegada ambiental.

Parâmetros do processo como pressão de injeção, velocidade e temperatura afetam diretamente a eficiência do material na moldagem por injeção, influenciando a qualidade das peças e minimizando o desperdício.

Compreendendo a pressão e a velocidade de injeção

Na moldagem por injeção, selecionar a pressão de injeção apropriada e a velocidade 2 é vital para garantir que o fundido preencha a cavidade do molde de forma eficaz, sem causar desperdício excessivo de material. A pressão deve ser calibrada para evitar sobrecarregar o molde, o que pode causar rebarbas, um defeito comum que necessita de corte adicional e perda de material.

Por exemplo, velocidades e pressões mais altas são normalmente necessárias para peças de paredes finas para garantir o enchimento completo. Por outro lado, velocidades e pressões mais baixas podem ser usadas para peças mais espessas para evitar defeitos como tensão interna ou encolhimento. Este equilíbrio não apenas preserva o material, mas também mantém a integridade da peça moldada.

Importância do controle de temperatura

O controle de temperatura dentro da máquina de moldagem por injeção, incluindo as temperaturas do cilindro, do bico e do molde, é outro parâmetro crítico. Cada tipo de plástico tem sua própria faixa de temperatura ideal que garante fluxo e enchimento adequados. Se a temperatura for muito alta, os plásticos podem se degradar, comprometendo a qualidade da peça e desperdiçando material. Se for muito baixa, o aumento da viscosidade pode impedir o fluxo, exigindo mais pressão e potencialmente causando enchimentos incompletos.

Ajustes precisos de temperatura adaptados a plásticos específicos podem aumentar significativamente a eficiência do material. Por exemplo, os plásticos cristalinos 3 beneficiam de temperaturas de molde mais elevadas para melhorar a cristalinidade e a resistência da peça, enquanto os plásticos não cristalinos têm melhor desempenho com temperaturas mais baixas para acelerar os tempos de ciclo.

Utilizando automação para otimização de parâmetros

Com os avanços na tecnologia, os sistemas automatizados agora podem ajustar esses parâmetros em tempo real com base no feedback dos sensores incorporados nos moldes. Isto não só otimiza o uso de materiais, reduzindo a variabilidade, mas também aumenta a eficiência geral da produção.

Um sistema automatizado monitora continuamente fatores como a temperatura do molde e a pressão dentro da cavidade, ajustando os parâmetros dinamicamente para manter as condições ideais. Isto resulta em tempos de ciclo reduzidos e menos desperdício de material devido a defeitos, demonstrando o papel significativo da tecnologia nos processos de fabricação modernos.

Uma pressão de injeção mais alta reduz o desperdício de material.Falso

Pressões mais altas podem causar defeitos como flash, aumentando o desperdício.

Os sistemas automatizados otimizam a eficiência da moldagem por injeção.Verdadeiro

A automação ajusta os parâmetros em tempo real, reduzindo o desperdício e o tempo de ciclo.

Por que o gerenciamento de materiais é crucial na moldagem por injeção?

Na moldagem por injeção, o gerenciamento eficaz de materiais é essencial para minimizar o desperdício e maximizar a eficiência.

O gerenciamento de materiais na moldagem por injeção é crucial porque garante o uso ideal dos materiais, reduz custos e aumenta a sustentabilidade ambiental. A seleção, manuseio e processamento adequados de materiais evitam defeitos e desperdícios, levando a produtos de maior qualidade e maior lucratividade.

Escolhendo o material plástico certo

A seleção do material plástico apropriado é uma etapa fundamental no gerenciamento de materiais 4 para moldagem por injeção. Diferentes materiais possuem propriedades únicas que impactam o desempenho do produto final. Por exemplo, optar por materiais que ofereçam a resistência e durabilidade necessárias pode reduzir a necessidade de excesso de material para atingir a qualidade desejada.

Além disso, a escolha de materiais ecológicos e recicláveis não só minimiza o impacto ambiental, mas também melhora a reputação de uma empresa. Esta abordagem está alinhada com a crescente demanda por práticas sustentáveis na fabricação.

Otimizando a secagem e processamento de materiais

A secagem e o processamento adequados dos materiais são essenciais para manter sua qualidade. A umidade nos pellets de plástico pode causar defeitos como bolhas ou vazios no produto final. Portanto, garantir que os materiais estejam adequadamente secos antes do uso é crucial.

Técnicas de secagem especializadas podem ser necessárias para plásticos de alto desempenho ou de engenharia para manter suas propriedades. Esta etapa é crítica para evitar desperdícios devido a produtos de qualidade inferior.

| Tipo de material | Técnica de Secagem | Benefícios |

|---|---|---|

| Plásticos Padrão | Secagem em forno convencional | Econômico, simples |

| Plásticos de Engenharia | Secadores Desumidificadores | Mantém a integridade do material |

| Plásticos de alto desempenho | Secagem a Vácuo | Preserva as propriedades dos materiais |

Implementando Práticas de Manuseio Eficientes

Melhorar a forma como os materiais são manuseados no ambiente de produção pode impactar significativamente a utilização dos materiais. Treinar os funcionários sobre métodos corretos de manuseio de materiais reduz o risco de contaminação e desperdício. Incentivar a conscientização sobre conservação entre os funcionários garante que cada etapa do processo seja otimizada para eficiência.

Utilizando um Sistema de Gestão da Qualidade

Um sistema robusto de gestão de qualidade ajuda a monitorar de perto o processo de moldagem por injeção. Ao implementar controlos de qualidade rigorosos e inspeções regulares, quaisquer problemas potenciais podem ser identificados precocemente, evitando o desperdício de materiais em grande escala.

Além disso, a classificação e reciclagem de resíduos contribui efetivamente para uma melhor gestão de materiais. Os resíduos reparáveis podem ser reutilizados, enquanto os resíduos não reparáveis devem ser reciclados de forma responsável.

Ao concentrarem-se nestes aspectos da gestão de materiais, as empresas podem não só melhorar a sua eficiência de produção, mas também reduzir custos e contribuir positivamente para a sustentabilidade ambiental.

A secagem adequada evita defeitos na moldagem por injeção.Verdadeiro

A umidade nos pellets de plástico causa bolhas ou vazios, afetando a qualidade.

O uso de qualquer material plástico garante durabilidade do produto.Falso

As propriedades dos materiais afetam o desempenho; escolhas erradas levam à má qualidade.

Como o gerenciamento da produção pode aumentar a utilização de materiais?

No mundo da moldagem por injeção, o gerenciamento da produção é a chave para desbloquear a utilização ideal de materiais e minimizar o desperdício.

A gestão da produção pode elevar a utilização de materiais concentrando-se no treinamento dos funcionários, na implementação de sistemas de qualidade e na otimização dos cronogramas de produção. Estas medidas garantem o uso eficiente de materiais, aprimoram as habilidades operacionais e melhoram a qualidade do produto.

Treinamento de funcionários: a base da produção eficiente

Um aspecto crucial da gestão da produção é o treinamento abrangente dos funcionários envolvidos no processo de moldagem por injeção. Operadores qualificados que entendem as nuances dos ajustes do molde, configurações de parâmetros e manuseio de materiais podem reduzir significativamente o desperdício de material. Ao promover uma cultura de aprendizagem e melhoria contínuas, as empresas podem garantir que a sua força de trabalho está bem equipada para minimizar erros e melhorar a utilização de materiais. Programas de treinamento que enfatizam técnicas de controle de qualidade 5 e práticas operacionais eficientes podem ser fundamentais para atingir esses objetivos.

Implementando um Sistema Robusto de Gestão da Qualidade

Um sistema de gestão de qualidade (SGQ) completo é outra ferramenta poderosa para otimizar a utilização de materiais. Ao implementar verificações de qualidade rigorosas e protocolos de monitoramento em todo o processo de moldagem por injeção, as empresas podem identificar rapidamente defeitos e reduzir as taxas de refugo. Um SGQ não só ajuda a manter elevados padrões de produtos, mas também desempenha um papel nos esforços de reciclagem. Ao classificar os resíduos em categorias reparáveis e recicláveis, as empresas podem minimizar ainda mais o desperdício de materiais. Explore como eficazes de gerenciamento de qualidade 6 podem transformar seus resultados de produção.

Planejamento e Programação Estratégica de Produção

O planejamento estratégico e a programação são componentes vitais do gerenciamento eficaz da produção. Ao alinhar os planos de produção com os requisitos e a capacidade dos pedidos, as empresas podem evitar mudanças desnecessárias de moldes e ajustes de processos que levam ao desperdício de material. Além disso, otimizar a utilização dos equipamentos por meio de uma programação bem coordenada aumenta a eficiência da produção. É fundamental considerar o fluxo de produção e evitar gargalos que podem levar à ociosidade de material, maximizando assim o uso de recursos. Saiba mais sobre técnicas de programação inteligente 7 para aumentar a eficácia da sua produção.

Tabela: Principais áreas de foco para utilização de materiais

| Área | Foco | Beneficiar |

|---|---|---|

| Treinamento de funcionários | Desenvolvimento de habilidades | Erros e desperdícios reduzidos |

| Gestão da Qualidade | Inspeções rigorosas | Menor taxa de sucata |

| Programação de Produção | Planejamento eficiente | Utilização maximizada do equipamento |

Ao concentrar esforços nestas áreas-chave, a gestão da produção não só melhora a utilização de materiais, mas também impulsiona a eficiência global do processo de produção. À medida que as empresas continuam a evoluir as suas estratégias em resposta às mudanças na dinâmica do mercado, estas práticas continuam a ser fundamentais para alcançar os objectivos de produção sustentável.

O treinamento dos funcionários reduz o desperdício de materiais.Verdadeiro

Operadores qualificados minimizam erros, gerando menos desperdício.

Os sistemas de gestão da qualidade aumentam as taxas de refugo.Falso

Os sistemas de qualidade reduzem defeitos e refugos, melhorando a utilização.

Conclusão

Melhorar a utilização de materiais na moldagem por injeção não apenas reduz o desperdício, mas também aumenta a eficiência. Implemente essas estratégias para aprimorar suas operações e adotar a sustentabilidade.

-

As câmaras quentes reduzem o desperdício, aumentam a eficiência mantendo os plásticos fundidos.: Além disso, com sistemas de câmara quente, geralmente podem ser usadas pressões de injeção mais baixas, o que reduzirá a deflexão do molde e da placa e manterá a rebarba… ↩

-

Saiba como as configurações de pressão e velocidade afetam o uso do material.: A pressão de injeção determina a quantidade de material que sai do bico e a velocidade. Impacto da pressão de injeção em… ↩

-

Explore configurações de temperatura ideais para plásticos cristalinos.: A cristalização prossegue muito rapidamente a uma temperatura intermediária entre o ponto de fusão e a temperatura de transição vítrea do polímero. Como o… ↩

-

Explore como as escolhas de materiais afetam a eficiência da moldagem por injeção: Aprenda como selecionar o material certo para o seu projeto de moldagem por injeção com esta visão geral técnica de resinas termoplásticas. ↩

-

Descubra técnicas que melhoram o controle de qualidade e minimizam o desperdício.: A primeira etapa é a fase de projeto, seguida pela Inspeção de Moldes e Pré-Produção e Controle de Qualidade em Processo e Inspeção Final. ↩

-

Explore como um SGQ robusto pode melhorar a eficiência e reduzir defeitos.: 1. Maior satisfação do cliente · 2. Maior eficiência · 3. Melhor tomada de decisão · 4. Maior envolvimento dos funcionários · 5. Conformidade com… ↩

-

Aprenda sobre métodos para otimizar cronogramas de produção para obter eficiência.: O planejamento e a programação da produção envolvem o estabelecimento de metas e a criação de um plano detalhado para atender à demanda do cliente de maneira oportuna e econômica. ↩