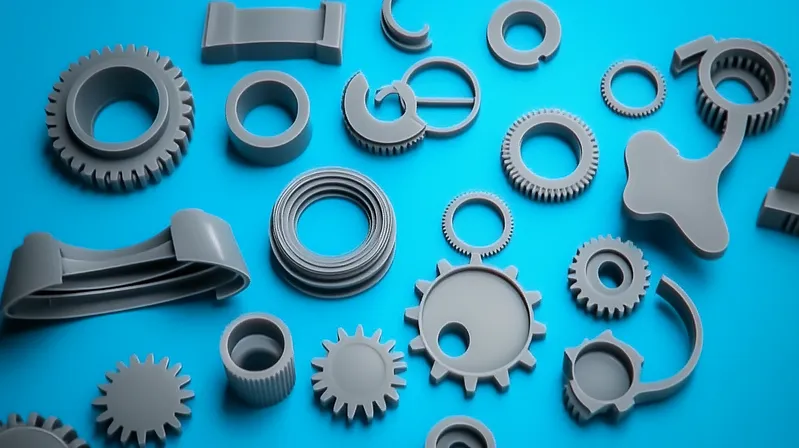

Das Erreichen perfekter Farbkonsistenz 1 in inspritzgeformten Teilen ist ein kritischer Aspekt der Herstellung, der sicherstellt, dass jeder produzierte Teil die gleiche Farbe hat, ohne merkwürdige Variationen. Diese Einheitlichkeit ist für die Aufrechterhaltung der Produktqualität, der Markenidentität und der Einhaltung der Branchenstandards unerlässlich. Ob in Automobilteilen, Konsumgütern oder medizinischen Geräten, Farbkonsistenz kann sich auf Ästhetik, Funktionalität und regulatorische Einhaltung auswirken.

Perfekte Farbkonsistenz in inspritzgeformten Teilen 2 sorgt für einheitliche Farbe über alle Produkte und verbessert die Ästhetik, die Markenidentität und die Einhaltung der Branchenstandards.

Das Verständnis der Faktoren, die die Farbkonsistenz beeinflussen, ist der Schlüssel zur Optimierung Ihres Herstellungsprozesses. Tiefeln Sie tiefer, um zu untersuchen, wie die Materialauswahl 3 , die Prozesskontrolle und die Qualitätsmaßnahmen auf die Farbe des Endprodukts auswirken.

Farbkonsistenz ist aus ästhetischen Gründen nur wichtig.FALSCH

In Branchen wie medizinischen Geräten kann Farbe auf Funktionen oder Einhaltung der Vorschriften hinweisen, was sie über die Ästhetik hinaus entscheidet.

Die Verwendung von Masterbatches garantiert immer eine perfekte Farbkonsistenz.FALSCH

Während Masterbatches konsistente Farben liefern, spielen auch Faktoren wie Prozessparameter und materielle Qualität eine wichtige Rolle.

- 1. Was sind die üblichen Materialien, die beim Injektionsformen für die Farbkonsistenz verwendet werden?

- 2. Was sind die wichtigsten Schritte, um die Farbkonsistenz beim Injektionsform zu erreichen?

- 3. Was sind die drei Hauptfaktoren, die die Farbkonsistenz beim Injektionsform beeinflussen?

- 4. Welche Anwendungen sind die Farbkonsistenz kritisch?

- 5. Was sind die Unterschiede zwischen Masterbatch und Compounding für die Farbkonsistenz?

- 6. Abschluss

Was sind die üblichen Materialien, die beim Injektionsformen für die Farbkonsistenz verwendet werden?

Die Materialauswahl ist entscheidend bei der Erzielung der Farbkonsistenz, da verschiedene Kunststoffe und Farbmittel während des Formprozesses eindeutig interagieren.

Gemeinsame Materialien umfassen ABS, Polycarbonat, Polypropylen und Farbmittel wie Pigmente, Farbstoffe und Masterbatches, die jeweils die Farbstabilität und Gleichmäßigkeit beeinflussen.

| Materialtyp | Farbstabilität | Notizen |

|---|---|---|

| ABS | Mäßig | Anfällig für Stressverfärbung |

| Polycarbonat (PC) | Hoch | UV-sensitiv, erfordert Stabilisatoren |

| Polypropylen (PP) | Niedrig | Herausforderung mit einigen Pigmenten |

| Masterbatches | Hoch | Konsistente Farbe erfordert eine präzise Mischung |

ABS (Acrylnitril-Butadien-Styrol)

ABS wird weit verbreitet für seine Stärke und Vielseitigkeit, kann jedoch Stressverfärbungen was sich auf die Farbkonsistenz auswirkt. Die ordnungsgemäße Temperaturregelung während des Formteils minimiert die Variationen.

Polycarbonat (PC)

Polycarbonat bietet eine hervorragende thermische Stabilität, reagiert jedoch empfindlich gegenüber UV -Belichtung, die die Farbe im Laufe der Zeit verändern kann. Die Verwendung von UV-Stabilisatoren 5 oder vorfarbene Harze hilft bei der Aufrechterhaltung der Konsistenz.

Polypropylen (PP)

Die kristalline Struktur 6 von PP kompliziert die Pigmentdispersion und führt möglicherweise zu einer ungleichmäßigen Farbe. Kompatible Farben und präzise Prozesskontrolle sind für die Gleichmäßigkeit von entscheidender Bedeutung.

Farbmittel: Pigmente, Farbstoffe und Masterbatches

Farbtöne wie Pigmente, Farbstoffe und Masterbatches werden zu Harzen hinzugefügt, um die gewünschten Farben zu erreichen. Pigmente und Farbstoffe ermöglichen kundenspezifische Farbtöne, während Masterbatches - konzentrierte Pigmente in einem Trägerharz - konsistente Ergebnisse für große Produktionsläufe liefern.

Alle Kunststoffe verhalten sich genauso, wenn sie farbig sind.FALSCH

Unterschiedliche Kunststoffe haben einzigartige Eigenschaften, die sich auf die Interaktion mit Farbmitteln auswirken und für jedes Material maßgeschneiderte Ansätze erfordern.

Masterbatches sind die zuverlässigste Methode zum Erreichen der Farbkonsistenz.WAHR

Masterbatches bieten eine konsistente Farbdispersion und eignen sich ideal für große Produktionsvolumina.

Was sind die wichtigsten Schritte, um die Farbkonsistenz beim Injektionsform zu erreichen?

Das Erreichen der Farbkonsistenz erfordert eine sorgfältige Beachtung der Materialvorbereitung, der Prozesskontrolle und der Qualitätsmaßnahmen im gesamten Workflow der Injektionsformmessungen.

Zu den wichtigsten Schritten gehören die Auswahl kompatibler Materialien, präzises Mischungsmischung, Steuerungsprozessparameter und die Implementierung einer strengen Qualitätskontrolle.

Materialvorbereitung

-

Harz- und Farbauswahl : Wählen Sie hochwertige, kompatible Harze und Farbmittel, um Inkonsistenzen zu vermeiden.

-

Inspektion und Trocknung : Rohstoffe auf Kontamination und Trockenharze untersuchen, um die Luftfeuchtigkeit zu kontrollieren, was die Farbdispersion beeinträchtigen kann.

Farbtonmischung

-

Messgeräte : Verwenden Sie präzise Geräte wie gravimetrische Mixer für genaue Harz-Farben-Verhältnisse.

-

Mischmethoden:

- Masterbatching : Ideal für große Volumina, typischerweise mit einem Verhältnis von 1:24 gemischt.

- Compoundierung : Vor-farbige Harze für mittlere bis hohe Volumina.

- Mischung aus trockenem Pigment : Geeignet für kleine Chargen, aber anfällig für Inkonsistenz.

Spritzgussverfahren

- Temperaturkontrolle : Behalten Sie die konsistenten Lauf- und Schimmelpilztemperaturen auf, um Farbverschiebungen zu verhindern.

-

Einspritzgeschwindigkeit und Druck : Verwenden Sie eine mehrstufige Injektion, um die Scherheizung zu minimieren und gleichmäßige Farbe zu gewährleisten.

-

Kühlung : Gewährleisten Sie eine gleichmäßige Kühlung, um Variationen der Kristallinität zu vermeiden, die die Farbe beeinflussen.

Qualitätskontrolle

-

Farbmessung : Verwenden Sie standardisierte Systeme wie Pantone oder RAL und Werkzeuge wie Farbkoloreter, um die Konsistenz zu überprüfen.

-

Prozessüberwachung : Passen Sie die Parameter regelmäßig an, um die Gleichmäßigkeit aufrechtzuerhalten.

Eine perfekte Farbkonsistenz kann ohne Qualitätskontrollmaßnahmen erreicht werden.FALSCH

Die Qualitätskontrolle ist wichtig, um die Farbschwankungen während der Produktion zu erkennen und zu korrigieren.

Die präzise Kontrolle der Prozessparameter ist für die Farb Gleichmäßigkeit von entscheidender Bedeutung.WAHR

Faktoren wie Temperatur und Druck wirken sich direkt auf die Verbreitung und Stabilisierung der Farbmittel im geformten Teil aus.

Was sind die drei Hauptfaktoren, die die Farbkonsistenz beim Injektionsform beeinflussen?

Drei kritische Faktoren - Materialskompatibilität, Prozesskontrolle und Qualitätssicherung - bestimmt den Erfolg der Erreichung der Farbkonsistenz in inspritzgeformten Teilen.

Materialkompatibilität, Prozesskontrolle und Qualitätssicherung sind die drei Hauptfaktoren, die die Farbkonsistenz beeinflussen, die jeweils die Art und Weise beeinflussen, wie Farbmittel in das Endprodukt integriert und stabilisieren.

Materialkompatibilität

Die Wechselwirkung zwischen Harz und Farbton ist grundlegend. Inkompatible Materialien können zu einer schlechten Dispersion führen und Streifen oder ungleiche Farbe verursachen. Beispielsweise benötigt Polypropylen aufgrund seiner kristallinen Struktur spezifische Pigmente für gleichmäßige Ergebnisse.

Prozesskontrolle

Genauige Kontrolle der Formparameter ist von entscheidender Bedeutung:

-

Temperatur : Beeinflusst Harzviskosität und Farbscheibendispersion.

-

Druck : Hoher Druck kann eine Scherheizung verursachen, was zu Inkonsistenzen führt.

- Kühlrate : Unebenkühlung kann aufgrund von Unterschieden mit Kristallinität Farbschwankungen verursachen.

Qualitätssicherung

Strenge Qualitätsprüfungen gewährleisten Konsistenz:

- Farbmessung : Verwenden Sie Colorimeter oder Spektrophotometer, um Unterschiede zu quantifizieren.

-

Standardisierung : Übernehmen Sie Farbstandards wie Pantone oder Ral.

-

Batch -Test : Regelmäßige Probenahme zum Erkennen und korrekten Abweichungen.

Materialkompatibilität ist der einzige Faktor, der die Farbkonsistenz beeinflusst.FALSCH

Die Prozesskontrolle und die Qualitätssicherung sind zwar wichtig, sind gleichermaßen kritisch, um einheitliche Farbe zu erreichen.

Standardisierte Farbsysteme wie Pantone sorgen für perfekte Farbpassungen über verschiedene Chargen.WAHR

Diese Systeme liefern eine universelle Referenz und verringern das Risiko von Farbvariationen.

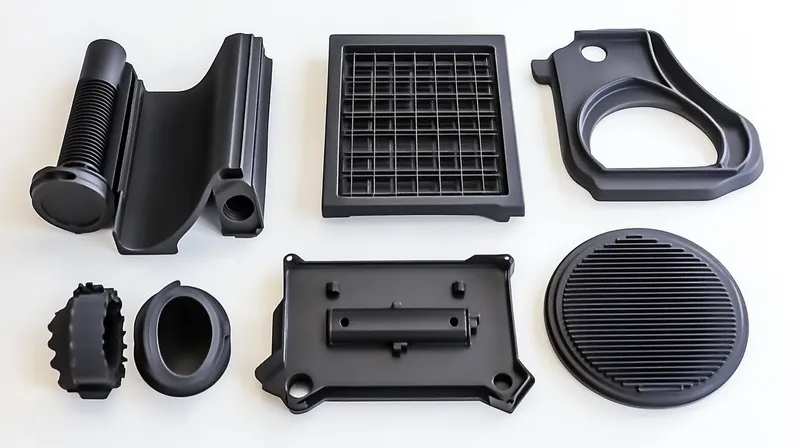

Welche Anwendungen sind die Farbkonsistenz kritisch?

Die Farbkonsistenz ist in Branchen von entscheidender Bedeutung, in denen Ästhetik, Branding und Funktionalität von Produkten über die Produkte hinweg abhängen.

Branchen wie Automobile, Konsumgüter, medizinische Geräte und Verpackungen verlassen sich auf die Farbkonsistenz für Branding, Funktionalität und Konformität.

Automobilindustrie

In der Automobilherstellung 7 ist die Farbkonsistenz für Innen- und Außenbereiche von entscheidender Bedeutung. Nicht übereinstimmende Dashboards, Panels oder Trimmbücher können das Aussehen und die wahrgenommene Qualität beeinträchtigen.

Konsumgüter

Für Elektronik, Spielzeug und Geräte gewährleistet konsistente Farbe die Markenerkennung und Kundenzufriedenheit. Unternehmen wie Apple oder LEGO verlassen sich auf präzise Farbanpassungen.

Medizinische Geräte

In medizinischen Anwendungen kann Farbe Funktionalität (z. B. Größen) oder Einhaltung der Standards angeben. FDA-konforme Materialien 8 erfordern häufig eine konsistente Farbe für Sicherheit und Identifizierung.

Verpackung

In der Verpackung, insbesondere für Lebensmittel und Getränke, ist eine konsistente Farbe der Schlüssel zur Markenerkennung. Coca-Colas legendärer Rot muss über alle Verpackungen einheitlich sein.

Farbkonsistenz ist nur bei High-End-Konsumgütern von entscheidender Bedeutung.FALSCH

Es ist gleichermaßen wichtig in Branchen wie medizinischen Geräten und Verpackungen, in denen Funktionen und Einhaltung auf dem Spiel stehen.

Inkonsistente Farbe kann in regulierten Branchen zu Produktrückrufen führen.WAHR

In Sektoren wie medizinischen Geräten können Farbvariationen zu einer Nichteinhaltung der Sicherheitsstandards führen.

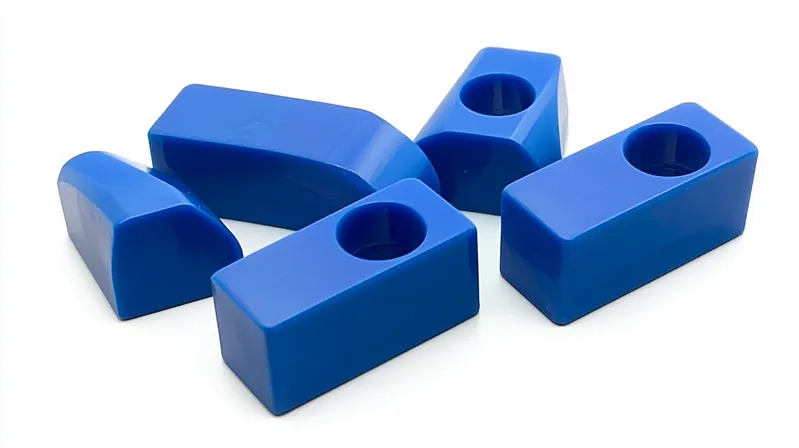

Was sind die Unterschiede zwischen Masterbatch und Compounding für die Farbkonsistenz?

Masterbatch und Compounding sind zwei gängige Methoden zum Hinzufügen von Farbe zu inspritzgeformten Teilen mit jeweils unterschiedlichen Vorteilen und Einschränkungen.

Masterbatch 9 beinhaltet das Mischen konzentrierter Farbmittel 10 mit Harz während des Formteils, während die Compoundierung vor Farbharzen verwendet, die jeweils für unterschiedliche Produktionsskalen und Farbbedürfnisse geeignet sind.

Masterbatch

-

Prozess : Die Farben sind in einem Trägerharz konzentriert und während des Formstücks mit dem Grundharz gemischt.

-

Vorteile : Konsistente Farbe, kostengünstig für große Volumina, leicht zu schalungsfreundlich.

-

Nachteile : Erfordert eine präzise Mischung, hohe Mindestbestellmengen (z. B. 2 Tonnen).

Verbundung

- Prozess : Harze werden vor dem Formteil durch Lieferanten vorgefertigt.

-

Vorteile : Benutzerdefinierte Farben, geeignet für mittlere bis hohe Volumina, konsistente Ergebnisse.

-

Nachteile : Höhere Kosten für kleine Chargen, weniger Flexibilität bei Farbänderungen.

| Verfahren | Am besten für | Einschränkungen |

|---|---|---|

| Masterbatch | Große Produktionsläufe | Hohe Mindestaufträge |

| Verbundung11 | Benutzerdefinierte Farben | Teuer für kleine Chargen |

Masterbatch ist immer die beste Wahl für die Farbkonsistenz.FALSCH

Während für große Volumina wirksam ist, kann die Verbundung für benutzerdefinierte Farben oder kleinere Chargen besser sein.

Compounding bietet mehr Flexibilität bei der Farbauswahl.WAHR

Es ermöglicht eine präzise Anpassung von Farben, was für einzigartige Markenbedürfnisse von Vorteil ist.

Abschluss

Das Erreichen einer perfekten Farbkonsistenz in inspritzgeformten Teilen erfordert einen umfassenden Ansatz, der die Materialauswahl, die präzise Prozesskontrolle und eine strenge Qualitätssicherung integriert. Durch das Verständnis des Zusammenspiels zwischen Harzen, Farben und Formparametern können Hersteller Teile herstellen, die den höchsten Standards für Gleichmäßigkeit und Qualität entsprechen. Liebe zum Detail in jeder Phase - von der Materialvorbereitung bis zur Endinspektion - ist für den Erfolg von wesentlicher Bedeutung.

-

Erforschen Sie diese Ressource, um effektive Strategien zu erlernen, um die Farbkonsistenz in Ihren inspritzgezogenen Produkten sicherzustellen und die Qualität und die Markenidentität zu verbessern. ↩

-

Diese Verbindung bietet Einblicke in den Herstellungsprozess von inspritzgezogenen Teilen, die für das Verständnis der Qualitätskontrolle und -konsistenz von entscheidender Bedeutung sind. ↩

-

Entdecken Sie, warum die Materialauswahl für Injektionsformungen, die Auswirkungen auf die Farbkonsistenz und die allgemeine Produktqualität von entscheidender Bedeutung ist. ↩

-

Das Verständnis der Ursachen der Stressverfärbung kann dazu beitragen, die richtigen Materialien und Prozesse auszuwählen, um sie zu vermeiden. ↩

-

Das Erlernen von UV -Stabilisatoren kann Ihr Wissen über die Aufrechterhaltung der Farbkonsistenz in Polycarbonatmaterialien verbessern. ↩

-

Durch die Erforschung der Auswirkungen der kristallinen Struktur auf die Farbe können Sie Ihr Verständnis der Verarbeitung von Polypropylen und der Auswahl der Farbtöne verbessern. ↩

-

Erforschen Sie, wie sich die Farbkonsistenz auf die Automobilindustrie auswirkt und sowohl die Ästhetik als auch die wahrgenommene Qualität von Fahrzeugen beeinflusst. ↩

-

Erfahren Sie mehr über die kritischen Standards für die Farbkonsistenz in medizinischen Geräten, um die Sicherheit und Einhaltung der Vorschriften zu gewährleisten. ↩

-

Erforschen Sie diesen Link, um den Masterbatch -Prozess und seine Vorteile bei der Injektionsformung zu verstehen und Ihre Kenntnisse über die Farbanwendung zu verbessern. ↩

-

Erfahren Sie mehr über die verschiedenen Arten von Farben, die bei Injektionsformungen verwendet werden, wodurch Ihr Verständnis der Farbanwendungstechniken verbessert werden kann. ↩

-

Entdecken Sie die Compounding -Methode und ihre Vorteile für benutzerdefinierte Farben im Injektionsformen, mit denen Sie fundierte Produktionsentscheidungen treffen können. ↩