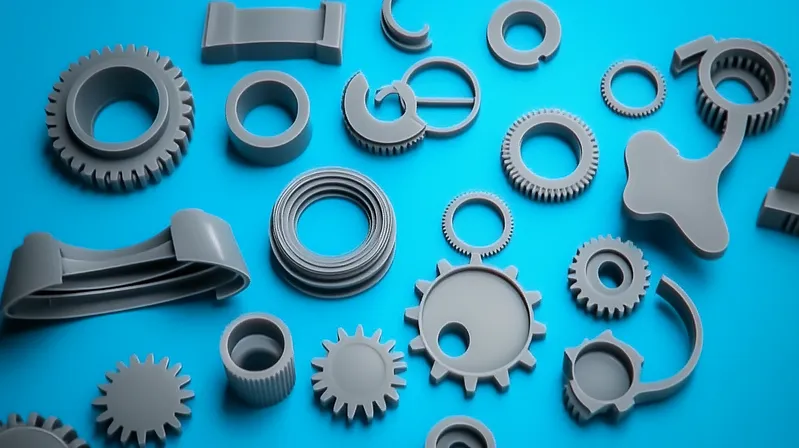

Conseguir a consistência perfeita de cor 1 em peças moldadas por injeção é um aspecto crítico da fabricação que garante que cada parte produzida tenha a mesma cor, sem variações perceptíveis. Essa uniformidade é essencial para manter a qualidade do produto, a identidade da marca e a conformidade com os padrões do setor. Seja em peças automotivas, bens de consumo ou dispositivos médicos, a consistência da cor pode afetar a estética, a funcionalidade e a adesão regulatória.

A consistência de cor perfeita nas partes moldadas da injeção 2 garante cores uniformes em todos os produtos, aprimorando a estética, a identidade da marca e a conformidade com os padrões do setor.

Compreender os fatores que influenciam a consistência da cor é essencial para otimizar seu processo de fabricação. Desenhe mais profundamente para explorar como a seleção de materiais 3 , o controle de processos e as medidas de qualidade afetam a cor do produto final.

A consistência da cor é importante apenas por razões estéticas.Falso

Em indústrias como dispositivos médicos, a cor pode indicar funcionalidade ou conformidade com os regulamentos, tornando -a crucial além da estética.

O uso do MasterBatches sempre garante consistência de cor perfeita.Falso

Embora o MasterBatches forneça cores consistentes, fatores como parâmetros de processo e qualidade do material também desempenham um papel significativo.

- 1. Quais são os materiais comuns usados na moldagem por injeção para consistência de cores?

- 2. Quais são as etapas principais para alcançar a consistência da cor na moldagem por injeção?

- 3. Quais são os três principais fatores que influenciam a consistência da cor na moldagem por injeção?

- 4. Quais são os aplicativos onde a consistência da cor é crítica?

- 5. Quais são as diferenças entre masterbatch e composição para a consistência de cores?

- 6. Conclusão

Quais são os materiais comuns usados na moldagem por injeção para consistência de cores?

A seleção de material é fundamental para alcançar a consistência da cor, pois diferentes plásticos e corantes interagem exclusivamente durante o processo de moldagem.

Os materiais comuns incluem ABS, policarbonato, polipropileno e corantes como pigmentos, corantes e masterbatches, cada um afetando a estabilidade e a uniformidade da cor.

| Tipo de material | Estabilidade de cor | Notas |

|---|---|---|

| ABS | Moderado | Propenso à descoloração do estresse |

| Policarbonato (PC) | Alto | Sensível ao UV, requer estabilizadores |

| Polipropileno (PP) | Baixo | Desafiador com alguns pigmentos |

| MasterBatches | Alto | Cor consistente, requer mistura precisa |

ABS (acrilonitrila butadieno estireno)

O ABS é amplamente utilizado por sua força e versatilidade, mas pode experimentar a descoloração do estresse 4 , afetando a consistência da cor. O controle adequado da temperatura durante a moldagem minimiza variações.

Policarbonato (PC)

O policarbonato oferece excelente estabilidade térmica, mas é sensível à exposição a UV, o que pode alterar a cor ao longo do tempo. O uso de estabilizadores UV 5 ou resinas pré-coloridas ajuda a manter a consistência.

Polipropileno (PP)

A estrutura cristalina do PP 6 complica a dispersão de pigmentos, potencialmente levando a cores irregulares. Corantes compatíveis e controle preciso do processo são críticos para a uniformidade.

Corantes: pigmentos, corantes e masterbatches

Corantes como pigmentos, corantes e masterbatches são adicionados às resinas para alcançar as cores desejadas. Pigmentos e corantes permitem tons personalizados, enquanto o MasterBatches - pigmentos concentrados em uma resina portadora - fornecem resultados consistentes para grandes execuções de produção.

Todos os plásticos se comportam da mesma maneira quando coloridos.Falso

Diferentes plásticos têm propriedades únicas que afetam a maneira como interagem com os corantes, exigindo abordagens personalizadas para cada material.

MasterBatches são o método mais confiável para alcançar a consistência de cores.Verdadeiro

O MasterBatches oferece dispersão de cores consistente e é ideal para grandes volumes de produção.

Quais são as etapas principais para alcançar a consistência da cor na moldagem por injeção?

A obtenção de consistência da cor requer atenção meticulosa à preparação do material, controle de processos e medidas de qualidade ao longo do fluxo de trabalho de moldagem por injeção.

As etapas -chave incluem a seleção de materiais compatíveis, a mistura precisa do colorante, o controle de parâmetros do processo e a implementação do controle rigoroso da qualidade.

Preparação de Materiais

-

Seleção de resina e corante : escolha resinas e corantes compatíveis de alta qualidade para evitar inconsistências.

-

Inspeção e secagem : inspecione matérias -primas quanto a contaminação e resinas secas para controlar a umidade, o que pode afetar a dispersão de cores.

Mistura de corante

-

Equipamento de medição : use equipamentos precisos, como liquidificadores gravimétricos, para obter proporções precisas de resina / colorido.

-

Métodos de mistura:

- MasterBatching : Ideal para grandes volumes, normalmente misturados na proporção de 1:24.

- Compunda : resinas pré-coloridas para volumes médios a altos.

- Mistura de pigmentos secos : adequado para pequenos lotes, mas propenso a inconsistência.

Processo de moldagem por injeção

- Controle de temperatura : Mantenha as temperaturas consistentes do barril e do mofo para evitar mudanças de cor.

-

Velocidade e pressão da injeção : use injeção de vários estágios para minimizar o aquecimento de cisalhamento e garantir a cor uniforme.

-

Resfriamento : Garanta o resfriamento uniforme para evitar variações na cristalinidade que afetam a cor.

Controle de qualidade

-

Medição de cores : Use sistemas padronizados como Pantone ou RAL e ferramentas como colorímetros para verificar a consistência.

-

Monitoramento do processo : ajuste regularmente os parâmetros para manter a uniformidade.

A consistência de cor perfeita pode ser alcançada sem medidas de controle de qualidade.Falso

O controle de qualidade é essencial para detectar e corrigir variações de cor durante a produção.

O controle preciso dos parâmetros do processo é crucial para a uniformidade da cor.Verdadeiro

Fatores como temperatura e pressão afetam diretamente como os corantes se dispersam e se estabilizam na parte moldada.

Quais são os três principais fatores que influenciam a consistência da cor na moldagem por injeção?

Três fatores críticos - compatibilidade materiais, controle de processos e garantia de qualidade - determina o sucesso de alcançar a consistência da cor em peças moldadas por injeção.

A compatibilidade do material, o controle de processos e a garantia da qualidade são os três principais fatores que influenciam a consistência da cor, cada um afetando como os corantes se integram e se estabilizam no produto final.

Compatibilidade de materiais

A interação entre resina e corante é fundamental. Materiais incompatíveis podem levar a baixa dispersão, causando faixas ou cores irregulares. Por exemplo, o polipropileno requer pigmentos específicos para resultados uniformes devido à sua estrutura cristalina.

Controle de Processo

O controle preciso dos parâmetros de moldagem é vital:

-

Temperatura : afeta a viscosidade da resina e a dispersão de corantes.

-

Pressão : Alta pressão pode causar aquecimento de cisalhamento, levando a inconsistências.

- Taxa de resfriamento : o resfriamento desigual pode causar variações de cores devido a diferenças de cristalinidade.

Garantia de qualidade

Verificações rigorosas da qualidade garantem a consistência:

- Medição de cores : use colorímetros ou espectrofotômetros para quantificar as diferenças.

-

Padronização : Adote padrões de cores como Pantone ou RAL.

-

Teste de lote : amostragem regular para detectar e corrigir desvios.

A compatibilidade do material é o único fator que afeta a consistência da cor.Falso

Embora importante, o controle de processos e a garantia da qualidade são igualmente críticos para alcançar cores uniformes.

Sistemas de cores padronizados como o Pantone garantem a correspondência perfeita de cores em diferentes lotes.Verdadeiro

Esses sistemas fornecem uma referência universal, reduzindo o risco de variações de cores.

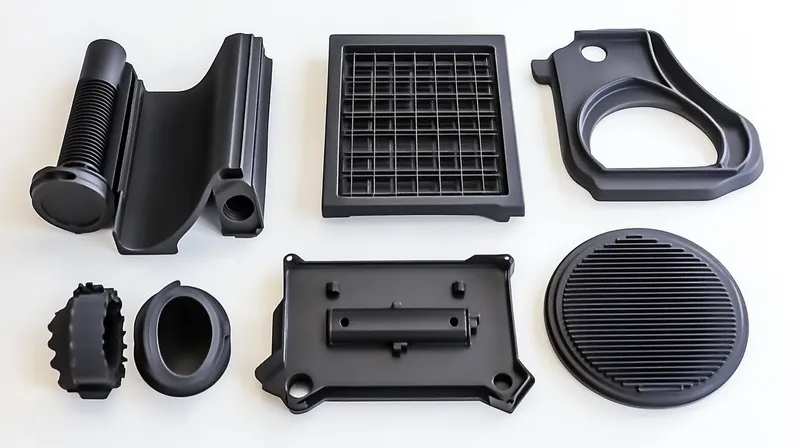

Quais são os aplicativos onde a consistência da cor é crítica?

A consistência da cor é crucial nas indústrias, onde a estética, a marca e a funcionalidade dependem de cores uniformes entre os produtos.

Indústrias como automotivo, bens de consumo, dispositivos médicos e embalagens dependem da consistência de cores para marca, funcionalidade e conformidade.

Indústria Automotiva

Na fabricação automotiva 7 , a consistência da cor é vital para peças internas e externas. Os painéis, painéis ou acabamentos incompatíveis podem prejudicar a aparência e a qualidade percebida.

Bens de consumo

Para eletrônicos, brinquedos e aparelhos, a cor consistente garante o reconhecimento da marca e a satisfação do cliente. Empresas como Apple ou Lego confiam na correspondência precisa de cores.

Dispositivos Médicos

Em aplicações médicas, a cor pode indicar funcionalidade (por exemplo, tamanhos) ou conformidade com os padrões. Os materiais compatíveis com FDA 8 geralmente requerem cor consistente para segurança e identificação.

Embalagem

Na embalagem, especialmente para alimentos e bebidas, a cor consistente é essencial para o reconhecimento da marca. O vermelho icônico da Coca-Cola deve ser uniforme em todas as embalagens.

A consistência da cor é crítica apenas em produtos de consumo sofisticados.Falso

É igualmente importante em indústrias como dispositivos médicos e embalagens, onde a funcionalidade e a conformidade estão em jogo.

A cor inconsistente pode levar a recalls de produtos nas indústrias regulamentadas.Verdadeiro

Em setores como dispositivos médicos, as variações de cores podem resultar em não conformidade com os padrões de segurança.

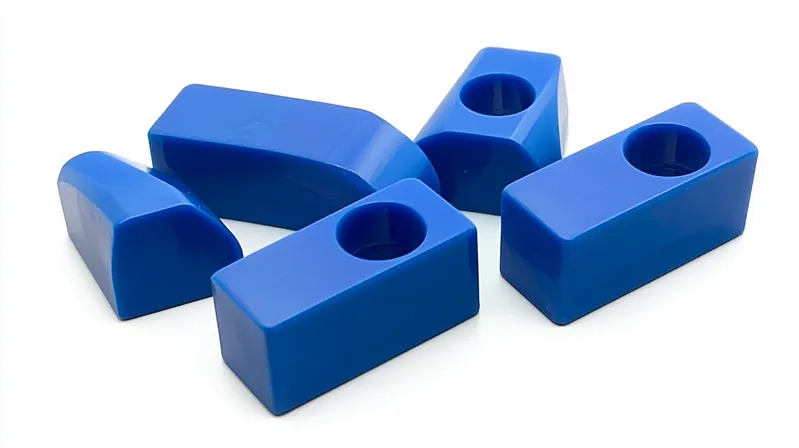

Quais são as diferenças entre masterbatch e composição para a consistência de cores?

Masterbatch e composição são dois métodos comuns para adicionar cores a peças moldadas por injeção, cada uma com vantagens e limitações distintas.

O Masterbatch 9 envolve a mistura de corantes 10 com resina durante a moldagem, enquanto a composição usa resinas pré-coloridas, cada uma adequada a diferentes escalas de produção e necessidades de cores.

Masterbatch

-

Processo : Os corantes estão concentrados em uma resina transportadora e misturados com a resina base durante a moldagem.

-

Vantagens : cor consistente, econômica para grandes volumes, cores fáceis de alternar.

-

Desvantagens : requer mistura precisa, altas quantidades de pedidos mínimos (por exemplo, 2 toneladas).

Composição

- Processo : As resinas são pré-coloridas pelos fornecedores antes da moldagem.

-

Vantagens : cores personalizadas, adequadas para volumes médios a altos, resultados consistentes.

-

Desvantagens : custos mais altos para pequenos lotes, menos flexibilidade nas mudanças de cores.

| Método | Melhor para | Limitações |

|---|---|---|

| Masterbatch | Grandes tiragens de produção | Pedidos mínimos altos |

| Composição11 | Cores personalizadas | Caro para pequenos lotes |

Masterbatch é sempre a melhor opção para a consistência de cores.Falso

Embora eficazes para grandes volumes, a composição pode ser melhor para cores personalizadas ou lotes menores.

A composição oferece mais flexibilidade na seleção de cores.Verdadeiro

Ele permite a personalização precisa das cores, o que é benéfico para necessidades exclusivas de marca.

Conclusão

A obtenção de consistência perfeita para a cor em peças moldadas por injeção requer uma abordagem abrangente que integra seleção de material, controle preciso do processo e garantia rigorosa da qualidade. Ao entender a interação entre resinas, corantes e parâmetros de moldagem, os fabricantes podem produzir peças que atendem aos mais altos padrões de uniformidade e qualidade. A atenção aos detalhes em todas as etapas - da preparação material à inspeção final - é essencial para o sucesso.

-

Explore esse recurso para aprender estratégias eficazes para garantir a consistência da cor em seus produtos moldados por injeção, aprimorando a qualidade e a identidade da marca. ↩

-

Este link fornecerá informações sobre o processo de fabricação de peças moldadas por injeção, crucial para entender o controle e a consistência da qualidade. ↩

-

Descubra por que a seleção de material é vital na moldagem por injeção, impactando a consistência da cor e a qualidade geral do produto. ↩

-

Compreender as causas da descoloração do estresse pode ajudar a selecionar os materiais e processos certos para evitá -lo. ↩

-

Aprender sobre os estabilizadores de UV pode melhorar seu conhecimento para manter a consistência da cor em materiais de policarbonato. ↩

-

Explorar os efeitos da estrutura cristalina na cor pode melhorar sua compreensão do processamento de polipropileno e seleção de corantes. ↩

-

Explore como a consistência da cor afeta a indústria automotiva, afetando a estética e a qualidade percebida dos veículos. ↩

-

Aprenda sobre os padrões críticos para a consistência de cores em dispositivos médicos para garantir a segurança e a conformidade com os regulamentos. ↩

-

Explore este link para entender o processo Masterbatch e seus benefícios na moldagem por injeção, aprimorando seu conhecimento da aplicação de cores. ↩

-

Aprenda sobre os diferentes tipos de corantes usados na moldagem por injeção, o que pode melhorar sua compreensão das técnicas de aplicação de cores. ↩

-

Descubra o método de composição e suas vantagens para cores personalizadas na moldagem por injeção, o que pode ajudá -lo a fazer escolhas de produção informadas. ↩