la cohérence des couleurs parfaites 1 dans les pièces moulées par injection est un aspect essentiel de la fabrication qui garantit que chaque pièce produite a la même couleur, sans variations notables. Cette uniformité est essentielle pour maintenir la qualité des produits, l'identité de la marque et le respect des normes de l'industrie. Que ce soit dans les pièces automobiles, les biens de consommation ou les dispositifs médicaux, la cohérence des couleurs peut avoir un impact sur l'esthétique, les fonctionnalités et l'adhésion réglementaire.

La cohérence parfaite des couleurs dans les pièces moulées par injection 2 assure une couleur uniforme sur tous les produits, l'amélioration de l'esthétique, l'identité de la marque et la conformité aux normes de l'industrie.

Comprendre les facteurs qui influencent la cohérence des couleurs est essentiel pour optimiser votre processus de fabrication. Approfondir pour explorer comment la sélection des matériaux 3 , le contrôle des processus et les mesures de qualité affectent la couleur du produit final.

La cohérence des couleurs n'est importante que pour des raisons esthétiques.FAUX

Dans les industries comme les dispositifs médicaux, la couleur peut indiquer les fonctionnalités ou la conformité avec les réglementations, ce qui le rend crucial au-delà de l'esthétique.

L'utilisation de MasterBatches garantit toujours une cohérence des couleurs parfaites.FAUX

Alors que les maîtrises fournissent des couleurs cohérentes, des facteurs tels que les paramètres de processus et la qualité du matériau jouent également un rôle important.

- 1. Quels sont les matériaux communs utilisés dans le moulage par injection pour la cohérence des couleurs?

- 2. Quelles sont les étapes clés pour atteindre la cohérence des couleurs dans le moulage par injection?

- 3. Quels sont les trois principaux facteurs influençant la cohérence des couleurs dans le moulage par injection?

- 4. Quelles sont les applications où la cohérence des couleurs est critique?

- 5. Quelles sont les différences entre MasterBatch et la composition de la cohérence des couleurs?

- 6. Conclusion

Quels sont les matériaux communs utilisés dans le moulage par injection pour la cohérence des couleurs?

La sélection des matériaux est essentielle pour atteindre la consistance des couleurs, car différents plastiques et colorants interagissent de manière unique pendant le processus de moulage.

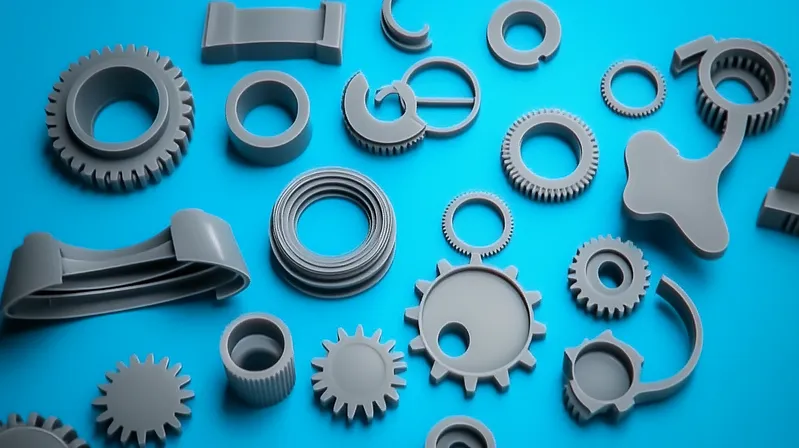

Les matériaux communs comprennent l'ABS, le polycarbonate, le polypropylène et les colorants comme les pigments, les colorants et les maîtres, chacun affectant la stabilité des couleurs et l'uniformité.

| Type de matériau | Stabilité des couleurs | Remarques |

|---|---|---|

| ABS | Modéré | Sujet à la décoloration de stress |

| Polycarbonate (PC) | Haut | Sensible aux UV, nécessite des stabilisateurs |

| Polypropylène (PP) | Faible | Contestant avec certains pigments |

| Maîtrise | Haut | Couleur cohérente, nécessite un mélange précis |

ABS (Acrylonitrile Butadiène Styrène)

L'ABS est largement utilisée pour sa résistance et sa polyvalence, mais peut ressentir la décoloration des contraintes 4 , affectant la cohérence des couleurs. Un bon contrôle de la température pendant la moulure minimise les variations.

Polycarbonate (PC)

Le polycarbonate offre une excellente stabilité thermique mais est sensible à l'exposition aux UV, qui peut modifier la couleur au fil du temps. L'utilisation de stabilisateurs UV 5 ou des résines pré-colorantes aide à maintenir la cohérence.

Polypropylène (PP)

La structure cristalline de PP 6 complique la dispersion des pigments, conduisant potentiellement à une couleur inégale. Les colorants compatibles et le contrôle précis des processus sont essentiels pour l'uniformité.

Colorants: pigments, colorants et masterbatchs

Des colorants tels que des pigments, des colorants et des maîtres sont ajoutés aux résines pour atteindre les couleurs souhaitées. Les pigments et les colorants permettent des teintes personnalisées, tandis que MasterBatches - des pigments concentrés dans une résine porteuse - fournissent des résultats cohérents pour les grandes séries de production.

Tous les plastiques se comportent de la même manière lorsqu'ils sont colorés.FAUX

Différents plastiques ont des propriétés uniques qui affectent la façon dont elles interagissent avec les colorants, nécessitant des approches sur mesure pour chaque matériau.

Les MasterBatches sont la méthode la plus fiable pour atteindre la cohérence des couleurs.Vrai

Les MasterBatches offrent une dispersion cohérente des couleurs et sont idéales pour les grands volumes de production.

Quelles sont les étapes clés pour atteindre la cohérence des couleurs dans le moulage par injection?

La réalisation de la cohérence des couleurs nécessite une attention méticuleuse à la préparation des matériaux, au contrôle des processus et aux mesures de qualité tout au long du flux de travail de moulage par injection.

Les étapes clés comprennent la sélection des matériaux compatibles, le mélange de colorants précis, le contrôle des paramètres de processus et la mise en œuvre d'un contrôle de qualité rigoureux.

Préparation du matériel

-

Sélection de résine et de colorants : choisissez des résines et des colorants compatibles de haute qualité pour éviter les incohérences.

-

Inspection et séchage : inspecter les matières premières pour la contamination et les résines sèches pour contrôler l'humidité, ce qui peut affecter la dispersion des couleurs.

Mélange de colorants

-

Équipement de mesure : utilisez des équipements précis comme les mélangeurs gravimétriques pour des ratios de résine / couleur précis.

-

Méthodes de mélange:

- MasterBatching : Idéal pour les grands volumes, généralement mélangés à un rapport 1:24.

- Composé : résines pré-colorantes pour les volumes moyens à élevés.

- Mélange de pigments secs : adapté aux petits lots mais sujet à l'incohérence.

Processus de moulage par injection

- Contrôle de la température : Maintenez les températures cohérentes du baril et du moule pour éviter les changements de couleur.

-

Vitesse et pression d'injection : utilisez l'injection à plusieurs étapes pour minimiser le chauffage du cisaillement et assurer une couleur uniforme.

-

Refroidissement : assurer un refroidissement uniforme pour éviter les variations de cristallinité qui affectent la couleur.

Contrôle de qualité

-

Mesure des couleurs : utilisez des systèmes standardisés comme Pantone ou Ral et des outils comme les colorimètres pour vérifier la cohérence.

-

Surveillance du processus : ajustez régulièrement les paramètres pour maintenir l'uniformité.

La cohérence des couleurs parfaites peut être obtenue sans mesures de contrôle de la qualité.FAUX

Le contrôle de la qualité est essentiel pour détecter et corriger les variations de couleur pendant la production.

Un contrôle précis des paramètres de processus est crucial pour l'uniformité des couleurs.Vrai

Des facteurs tels que la température et la pression ont un impact direct sur la façon dont les colorants se dispersent et se stabilisent dans la partie moulée.

Quels sont les trois principaux facteurs influençant la cohérence des couleurs dans le moulage par injection?

Trois facteurs critiques - compatibilité des matériaux, contrôle des processus et assurance qualité - déterminent le succès de la cohérence des couleurs dans les pièces moulées par injection.

La compatibilité des matériaux, le contrôle des processus et l'assurance qualité sont les trois principaux facteurs influençant la cohérence des couleurs, chacun affectant la façon dont les colorants s'intègrent et se stabilisent dans le produit final.

Compatibilité des matériaux

L'interaction entre la résine et le colorant est fondamentale. Les matériaux incompatibles peuvent entraîner une mauvaise dispersion, provoquant des stries ou des couleurs inégales. Par exemple, le polypropylène nécessite des pigments spécifiques pour des résultats uniformes en raison de sa structure cristalline.

Contrôle des processus

Un contrôle précis des paramètres de moulage est vital:

-

Température : affecte la viscosité de la résine et la dispersion colorante.

-

Pression : la haute pression peut provoquer un chauffage de cisaillement, entraînant des incohérences.

- Taux de refroidissement : Le refroidissement inégal peut provoquer des variations de couleur dues aux différences de cristallinité.

Assurance qualité

Les contrôles de qualité rigoureux assurent la cohérence:

- Mesure des couleurs : utilisez des colorimètres ou des spectrophotomètres pour quantifier les différences.

-

Standardisation : Adoptez des normes de couleur comme Pantone ou Ral.

-

Test de lots : échantillonnage régulier pour détecter et corriger les écarts.

La compatibilité des matériaux est le seul facteur qui affecte la cohérence des couleurs.FAUX

Bien qu'important, le contrôle des processus et l'assurance qualité sont également essentiels pour atteindre la couleur uniforme.

Les systèmes de couleurs standardisés comme Pantone garantissent une correspondance de couleurs parfaite sur différents lots.Vrai

Ces systèmes fournissent une référence universelle, réduisant le risque de variations de couleur.

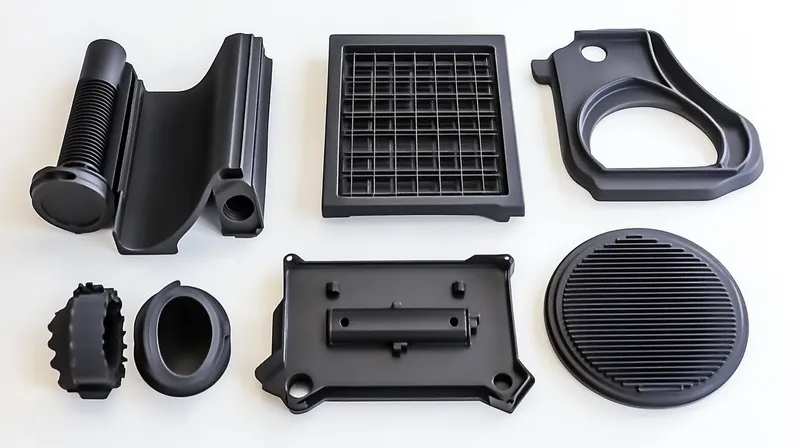

Quelles sont les applications où la cohérence des couleurs est critique?

La cohérence des couleurs est cruciale dans les industries où l'esthétique, la marque et la fonctionnalité dépendent de la couleur uniforme entre les produits.

Des industries comme l'automobile, les biens de consommation, les dispositifs médicaux et les emballages reposent sur la cohérence des couleurs pour l'image de marque, les fonctionnalités et la conformité.

Industrie automobile

Dans la fabrication automobile 7 , la cohérence des couleurs est vitale pour les pièces intérieures et extérieures. Des tableaux de bord, des panneaux ou des garnitures incompatibles peuvent nuire à l'apparence et à la qualité perçue.

Biens de consommation

Pour l'électronique, les jouets et les appareils électroménagers, la couleur cohérente assure la reconnaissance de la marque et la satisfaction du client. Des entreprises comme Apple ou Lego comptent sur une correspondance précise des couleurs.

Dispositifs médicaux

Dans les applications médicales, la couleur peut indiquer les fonctionnalités (par exemple, tailles) ou la conformité aux normes. Les matériaux conformes à la FDA 8 nécessitent souvent une couleur cohérente pour la sécurité et l'identification.

Conditionnement

Dans l'emballage, en particulier pour les aliments et les boissons, les couleurs cohérentes sont essentielles pour la reconnaissance de la marque. Le rouge emblématique de Coca-Cola doit être uniforme dans tous les emballages.

La cohérence des couleurs n'est essentielle que dans les produits de consommation haut de gamme.FAUX

Il est tout aussi important dans les industries comme les dispositifs médicaux et les emballages, où les fonctionnalités et la conformité sont en jeu.

La couleur incohérente peut entraîner des rappels de produits dans les industries réglementées.Vrai

Dans les secteurs comme les dispositifs médicaux, les variations de couleur peuvent entraîner la non-conformité des normes de sécurité.

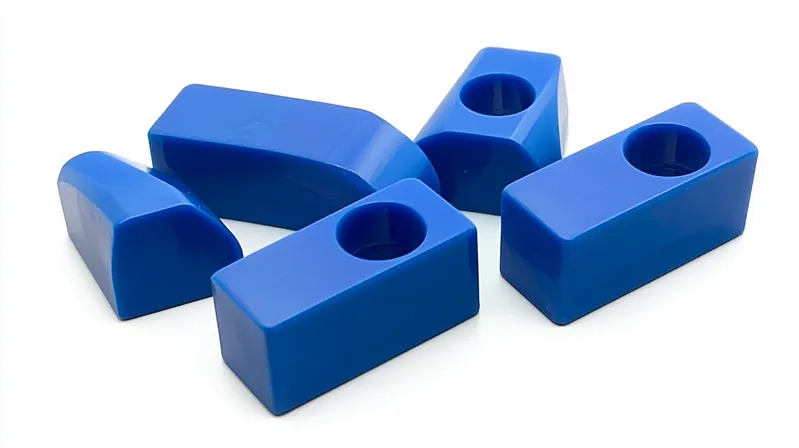

Quelles sont les différences entre MasterBatch et la composition de la cohérence des couleurs?

MasterBatch et la composition sont deux méthodes courantes pour ajouter de la couleur aux pièces moulées par injection, chacune avec des avantages et des limitations distincts.

MasterBatch 9 les colorants concentrés 10 avec de la résine pendant le moulage, tandis que le composé utilise des résines pré-colorantes, chacune adaptée à différentes échelles de production et besoins de couleur.

Mélange maître

-

Processus : Les colorants sont concentrés dans une résine porteuse et mélangés avec la résine de base pendant le moulage.

-

Avantages : couleur cohérente, rentable pour les grands volumes, les couleurs faciles à changer.

-

Inconvénients : nécessite un mélange précis, des quantités d'ordre minimum élevées (par exemple, 2 tonnes).

Composé

- Processus : Les résines sont pré-collées par les fournisseurs avant le moulage.

-

Avantages : couleurs personnalisées, adaptées aux volumes moyens à élevés, résultats cohérents.

-

Inconvénients : coûts plus élevés pour les petits lots, moins de flexibilité dans les changements de couleur.

| Méthode | Idéal pour | Limites |

|---|---|---|

| Mélange maître | Grandes séries de production | Commandes minimales élevées |

| Composé11 | Couleurs personnalisées | Cher pour les petits lots |

MasterBatch est toujours le meilleur choix pour la cohérence des couleurs.FAUX

Bien que efficace pour les grands volumes, la composition peut être meilleure pour les couleurs personnalisées ou les lots plus petits.

La composition offre plus de flexibilité dans la sélection des couleurs.Vrai

Il permet une personnalisation précise des couleurs, ce qui est bénéfique pour les besoins de marque uniques.

Conclusion

La réalisation de la cohérence des couleurs parfaites dans les pièces moulées par injection nécessite une approche complète intégrant la sélection des matériaux, un contrôle précis des processus et une assurance qualité rigoureuse. En comprenant l'interaction entre les résines, les colorants et les paramètres de moulage, les fabricants peuvent produire des pièces qui répondent aux normes d'uniformité et de qualité les plus élevées. L'attention aux détails à chaque étape - de la préparation des matériaux à l'inspection finale - est essentielle au succès.

-

Explorez cette ressource pour apprendre des stratégies efficaces pour assurer la cohérence des couleurs dans vos produits moulés par injection, améliorer la qualité et l'identité de la marque. ↩

-

Ce lien fournira un aperçu du processus de fabrication des pièces moulées par injection, cruciale pour comprendre le contrôle de la qualité et la cohérence. ↩

-

Découvrez pourquoi la sélection des matériaux est vitale dans le moulage par injection, impactant la cohérence des couleurs et la qualité globale du produit. ↩

-

Comprendre les causes de la décoloration du stress peut aider à sélectionner les bons matériaux et les bons processus pour l'éviter. ↩

-

L'apprentissage des stabilisateurs UV peut améliorer vos connaissances sur le maintien de la cohérence des couleurs dans les matériaux en polycarbonate. ↩

-

L'exploration des effets de la structure cristalline sur la couleur peut améliorer votre compréhension du traitement du polypropylène et de la sélection des colorants. ↩

-

Explorez comment la cohérence des couleurs a un impact sur l'industrie automobile, affectant à la fois l'esthétique et la qualité perçue des véhicules. ↩

-

Découvrez les normes critiques de la cohérence des couleurs dans les dispositifs médicaux pour assurer la sécurité et la conformité avec les réglementations. ↩

-

Explorez ce lien pour comprendre le processus MasterBatch et ses avantages dans le moulage par injection, améliorant votre connaissance de l'application de couleur. ↩

-

Découvrez les différents types de colorants utilisés dans le moulage par injection, ce qui peut améliorer votre compréhension des techniques d'application de couleur. ↩

-

Découvrez la méthode de composition et ses avantages pour les couleurs personnalisées dans le moulage par injection, ce qui peut vous aider à faire des choix de production éclairés. ↩