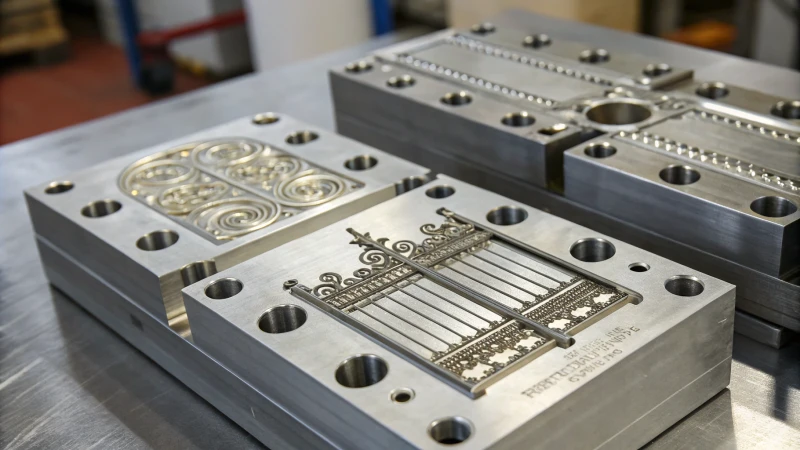

Haben Sie jemals darüber nachgedacht, wie sich eine kleine Änderung im Formendesign auf Ihre gesamte Produktionslinie auswirkt? Eine geringfügige Anpassung kann großen Einfluss auf Erfolg oder Misserfolg haben.

Probleme bei der Formkonstruktion können die Teile des Spritzgussprozesses, wie Druck, Geschwindigkeit und Zeit, stark verändern. Wichtige Elemente wie die Größe des Angusses, die Anordnung des Angusskanals und das Design der Absaugung sind von großer Bedeutung dafür, wie die Schmelze fließt und wie effizient sich Hohlräume füllen. Die Lösung dieser Probleme trägt wirklich dazu bei, die Produktion zu vereinfachen und Fehler zu reduzieren.

Ich habe gesehen, dass kleine Änderungen im Formendesign große Auswirkungen auf die Produktion hatten. Eine Änderung der Anschnittgröße wirkt sich auf den Durchfluss aus. Durch einen größeren Anschnitt kann die Schmelze bei geringerem Druck leichter fließen. Ein kleinerer Anschnitt erfordert jedoch mehr Druck und birgt das Risiko von Problemen wie einer Formverformung.

Auch das Läufersystem ist entscheidend. Eine schlecht geplante Kanalanordnung führt zu ungleichmäßigen Füllzeiten in Hohlräumen. Aber ein ausgewogenes Design füllt alle Hohlräume gleichzeitig. Es ist wie eine Symphonie, bei der alle Teile harmonisch zusammenarbeiten sollten.

Das Abgasdesign wird oft übersehen. Durch eine schlechte Platzierung der Abgase wird Luft in der Kavität eingeschlossen, sodass ein höherer Einspritzdruck erforderlich ist, um die Schmelze in das Innere zu bewegen. Gut platzierte Entlüftungsöffnungen ermöglichen ein reibungsloses Eindringen der Schmelze.

Jeder Teil des Formdesigns passt wie Teile eines Puzzles. Richtig ausgerichtete Elemente verwandeln das Spritzgießen von frustrierend in perfekt. Wirklich perfekt.

Die Anschnittgröße beeinflusst den Einspritzdruck beim Formen.WAHR

Die Anschnittgröße hat direkten Einfluss auf den Druck, der zum Füllen des Formhohlraums erforderlich ist.

Die Anordnung des Angusssystems hat keinen Einfluss auf den Schmelzefluss.FALSCH

Die Anordnung des Angusskanalsystems ist entscheidend für die Lenkung und den Ausgleich des Schmelzeflusses.

Wie wirkt sich das Anschnittdesign auf die Effizienz des Spritzgießens aus?

Haben Sie jemals darüber nachgedacht, wie das Design eines einfachen Angusses die Effizienz des Spritzgießens drastisch verbessert?

Das Anschnittdesign spielt eine große Rolle dabei, wie gut das Spritzgießen funktioniert, indem es Dinge wie Druck, Geschwindigkeit und Zeit beeinflusst. Die Wahl der richtigen Torgröße und -position ist wirklich hilfreich. Die richtige Anzahl an Toren reduziert auch Fehler. Die richtige Platzierung des Angusses ermöglicht eine gleichmäßige Befüllung.

Wie sich die Angussgröße auf den Einspritzdruck auswirkt

Einmal bemerkte ich in meiner Werkstatt, wie die Anschnittgröße alles verändert. Größere Anschnitte lassen die Schmelze leichter fließen, wodurch der erforderliche Druck gesenkt wird. Kleinere Tore erfordern einen höheren Druck, um die Bewegung aufrechtzuerhalten. Es ist wie das Einstellen eines Wasserhahns – zu viel Druck kann zu Problemen wie Schimmelverformung führen. Daher ist die Wahl der richtigen Torgröße wirklich wichtig.

| Torgröße | Einspritzdruck |

|---|---|

| Groß | Niedrig |

| Klein | Hoch |

Anschnittposition und Einspritzgeschwindigkeit

Die Torposition bestimmt den Durchfluss 1 , ähnlich wie bei der Platzierung eines Ventilators in einem Raum. Ein zentrales Tor sorgt für einen gleichmäßigen Durchfluss, ähnlich wie eine gleichmäßige Luftverteilung. Andererseits muss ein außermittiger Anschnitt angepasst werden, um Probleme wie Schweißspuren zu vermeiden.

- Zentrales Tor : Gleicher Durchfluss

- Versetztes Tor : Geschwindigkeitsanpassung erforderlich

Anzahl der Tore und Einspritzzeit

Beim Ausprobieren verschiedener Anschnittzahlen habe ich festgestellt, dass mehr Anschnitte den Weg der Schmelze verkürzen und so die Einspritzzeit erheblich . Allerdings könnten zu viele Anschnitte das Design erschweren und zu Qualitätsproblemen führen. Die richtige Anzahl an Toren zu finden ist wie Kochen; Zu viel oder zu wenig verändert alles.

| Anzahl der Tore | Injektionszeit |

|---|---|

| Wenige | Länger |

| Viele | Kürzer |

Einfluss des Läufersystemdesigns

Das Entwerfen von Läufern ähnelt dem Bauen von Flüssen. Ihre Größe und Form haben großen Einfluss auf die Strömung. Größere Läufer sorgen für gleichmäßigere Strömungen bei geringerem Druck, ähnlich einem breiten Fluss. Ein ausgewogener Aufbau sorgt für eine gleichmäßige Befüllung, sodass das Wasser alle Teile gleichzeitig erreicht.

| Läufercharakteristik | Auswirkung auf den Prozess |

|---|---|

| Größere Größe | Niedrigerer Druck |

| Ausgewogenes Layout | Stabile Zeit |

Design der Abgasanlage

Abgassysteme funktionieren wie Druckentlastungsventile und verringern den Widerstand in Hohlräumen. Eine gute Einstellung verringert den Druck, eine schlechte kann jedoch zu Defekten führen. Durch die richtige Positionierung bleibt der Durchfluss stabil, was wirklich wichtig ist.

Durch die Weiterentwicklung der Abgassysteme sowie der Anschnittgrößen 3 und der Angusskanalkonstruktionen sehen wir große Fortschritte bei der Formeffizienz.

Größere Anschnitte verringern den Einspritzdruck beim Formen.WAHR

Größere Anschnitte verringern den Widerstand und ermöglichen einen gleichmäßigeren Schmelzefluss bei reduzierten Drücken.

Zentrale Angusspositionen erhöhen die Einspritzgeschwindigkeit.FALSCH

Zentrale Tore ermöglichen einen ausgeglichenen Fluss, nicht unbedingt eine erhöhte Geschwindigkeit.

Wie wirkt sich das Angusssystem auf das Spritzgießen aus?

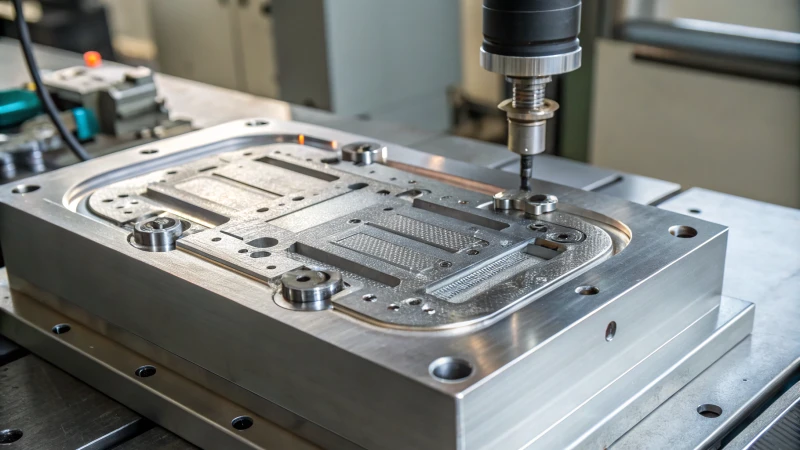

Haben Sie schon einmal darüber nachgedacht, wie ein einfaches Plastikstück seine Form erhält? Das Angusssystem beim Spritzgießen spielt in diesem Prozess eine entscheidende Rolle, da es den Fluss mit großer Genauigkeit leitet.

Das Angusssystem beim Spritzgießen ähnelt einer Autobahn für geschmolzenen Kunststoff. Es leitet den Kunststoff effizient von der Einspritzeinheit zu den Formkavitäten. Es steuert den Durchfluss und beeinflusst sowohl den Druck als auch die Geschwindigkeit. Dieses System spielt eine entscheidende Rolle für die Produktionseffizienz. Es wirkt sich auch auf die Teilequalität aus. Davon hängen Produktionseffizienz und Teilequalität ab.

Das Angusssystem beim Spritzgießen verstehen

Stellen Sie sich eine geschäftige Stadt vor, in der Autos durch ein Straßennetz fahren. Dies ähnelt dem Angusssystem beim Spritzgießen. Es leitet heißen, flüssigen Kunststoff zu seinem Ziel und sorgt so für einen gleichmäßigen Fluss. Dieses System hat großen Einfluss auf die Qualität und Effizienz alltäglicher Produkte.

Angussgröße und Einspritzdruck

Die Größe der Angusskanäle ist beim Formen von entscheidender Bedeutung. Wie auf Autobahnspuren ermöglicht eine größere Kufe einen gleichmäßigeren Verkehr und erfordert weniger Kraft, um den Kunststoff zu bewegen. Diese größere Größe führt aber auch zu mehr Abfall und einer längeren Abkühlung. Ich habe einmal einen großen Läufer verwendet, in der Hoffnung, den Druck zu reduzieren, aber am Ende hatte ich mehr Abfall. Die Läufergröße ist sehr wichtig.

| Läufergröße | Einfluss auf den Druck | Materialverschwendung |

|---|---|---|

| Groß | Niedrig | Hoch |

| Klein | Hoch | Niedrig |

Angussform und Einspritzgeschwindigkeit

Auch die Form des Läufers spielt eine wichtige Rolle. Kreisläufer wirken wie glatte Straßen und ermöglichen ein sanftes Tempo. Aber rechteckige Läufer ähneln kurvenreichen Pfaden, die einen schnelleren Anstoß erfordern. Beim Entwerfen einer Form habe ich mit verschiedenen Formen experimentiert. Die perfekte Form zu finden war schwierig, aber sehr erfüllend.

Angussanordnung und Einspritzzeit

Ein gutes Layout ist wie gut getimte Ampeln, bei denen sich alle Teile gleichzeitig füllen. Ich erinnere mich, dass ich einmal ein unausgewogenes Layout hatte, das zu einer ungleichmäßigen Füllung führte. Diese Erfahrung hat mir gezeigt, dass Präzision der Schlüssel ist.

Die Kenntnis dieser Aspekte hilft Designern wie Jacky bei der Feinabstimmung ihrer Kunststoffkreationen 4 . Größe, Form und Anordnung der Angusskanäle wirken zusammen, um Formprozesse zu verbessern und erfolgreiche Produkte herzustellen.

Für diejenigen, die sich für die Mechanik des Spritzgießens 5 , bietet die Untersuchung verschiedener Angusskonstruktionen neue Ideen für eine bessere Produktion und präzise Produkte.

Größere Ansaugkanäle verringern den erforderlichen Einspritzdruck.WAHR

Größere Kanäle verringern den Strömungswiderstand und senken den Druckbedarf.

Kreisläufer erfordern höhere Einspritzgeschwindigkeiten.FALSCH

Kreisförmige Läufer ermöglichen einen gleichmäßigen Fluss und erfordern niedrigere Einspritzgeschwindigkeiten.

Warum ist das Abgasdesign für die Formqualität entscheidend?

Manche Plastikgeräte funktionieren einwandfrei, bei anderen gibt es kleine lästige Probleme. Dieser Unterschied ist in der Regel auf das Abgasdesign beim Formen zurückzuführen. Lassen Sie uns herausfinden, warum das so wichtig ist.

Das Abgasdesign spielt beim Spritzgießen eine Schlüsselrolle. Es lässt Gase leicht entweichen. Dies verhindert Probleme wie Brandflecken und unvollständige Füllungen. Die richtige Platzierung der Abgase verbessert die Produktqualität. Es erhöht auch die Produktionseffizienz.

Die Rolle des Abgasdesigns beim Spritzgießen

Ich erinnere mich, als ich zum ersten Mal mit einem Plastikteil konfrontiert wurde, das sich einfach nicht richtig herausziehen ließ. Es war während eines Projekts für glatte Smartphone-Hüllen. Wir sahen immer wieder hässliche Brandflecken und das machte uns wahnsinnig. Da habe ich gelernt, wie wichtig ein gutes Auspuffdesign ist. Formvorgangs entweichen können, Gegendruck reduziert, der störende Fehler wie Brandflecken oder unvollständige Formen verursacht. Es fühlte sich an, als würde man in einem stickigen Raum ein Fenster öffnen und alles reibungsloser ablaufen lassen.

| Auspuffeffekt | Auswirkungen auf die Qualität |

|---|---|

| Richtige Belüftung | Weniger Mängel |

| Schlechte Belüftung | Brandflecken, Blitz |

Einfluss der Abgasposition und -methode

Manchmal fühlt sich alles großartig an, wenn man die Wohnzimmermöbel verändert, oder? Dasselbe gilt auch für die Positionierung des Auspuffs. Die besten Auslassöffnungen bleiben an den letzten Füllpunkten, um den Durchfluss konstant zu halten und Turbulenzen zu verhindern. Ich habe verschiedene Methoden wie Nuten oder Vakuumpumpen ausprobiert, was zu enormen Änderungen bei der Einspritzzeit geführt hat. Das Finden der besten Stelle für die Absaugung kann den Prozess verändern.

Die Positionierung der Auspuffanlagen ist entscheidend. Idealerweise sollten Auslassöffnungen an den letzten Einfüllstellen angebracht werden. Diese Strategie stellt sicher, dass die Schmelze eine stabile Fließgeschwindigkeit beibehält und Turbulenzen verhindert, die zu ungleichmäßigen Einspritzgeschwindigkeiten 7 . Die Auswahl geeigneter Abgasmethoden ist für die Optimierung der Einspritzzeit von entscheidender Bedeutung.

Überlegungen zur Abgaskonstruktion

Abgas- und Einspritzdruck

Eine intelligente Abgasanlage verringert den Bedarf an hohem Einspritzdruck, spart Energie und schützt die Form vor Schäden durch zu hohen Druck.

Abgasmethoden und Einspritzzeit

Verschiedene Methoden haben großen Einfluss auf die Injektionszeiten. Natürliche Entlüftung kann die Zyklen verlangsamen, aber fortschrittliche Methoden wie Vakuumpumpenabsaugungen erhöhen die Effizienz.

Für diejenigen, die sich für die Verbesserung der Gussergebnisse interessieren, finden Sie weitere Informationen zu Angusssystemdesigns 8 , die mit Abgassystemen funktionieren.

Das Verständnis dieser Teile hat Formenbauern wie mir dabei geholfen, Prozesse zu verbessern und so eine bessere Qualität und Produktivität zu erzielen. Die Verwaltung des Abgasdesigns war der Schlüssel zur Lösung häufiger Fehler und zur effizienten Herstellung hochwertiger Produkte.

Das Abgasdesign verhindert Brandflecken beim Spritzgießen.WAHR

Durch die richtige Abgaskonstruktion können Gase entweichen und so Brandflecken vermieden werden.

Bei guter Abgaskonstruktion ist ein hoher Einspritzdruck erforderlich.FALSCH

Eine gute Abgaskonstruktion reduziert die Notwendigkeit eines hohen Einspritzdrucks.

Wie beeinflusst das Formendesign die Einspritzzeit und den Einspritzdruck?

Haben Sie schon einmal darüber nachgedacht, wie eine einfache Designänderung Ihren Spritzgussprozess verändern könnte?

Durch eine Verbesserung des Formdesigns werden die Einspritzzeit und der Einspritzdruck durch die Änderung von Angussgröße, -position, -anzahl, -abmessungen des Angusssystems und der Ablufteinstellungen erheblich gesenkt. Diese Änderungen steigern nicht nur die Effizienz, sondern reduzieren auch Fehler. Das Endergebnis ist ein Produkt höherer Qualität.

Eine persönliche Geschichte des Tordesigns

Lassen Sie mich Ihnen von einem Projekt erzählen, das mir gezeigt hat, wie wichtig Tordesign ist. Ich erinnere mich, dass ich mit einem Schimmel zu kämpfen hatte, der sich nicht verhielt. Die Endprodukte wiesen frustrierende Verformungen auf, und ich wusste nicht, warum. Dann wurde mir klar, dass ich die Größe und Position des Tors ignoriert hatte. Ich habe das Tor vergrößert und sofort wurde alles besser. Der Einspritzdruck sank und die Schmelze bewegte sich freier. Es war, als würde man ein Puzzle lösen!

-

Torgröße : Stellen Sie sich eine weit geöffnete Tür vor, die Gäste problemlos willkommen heißt. Das ist ein größeres Tor in der Welt der Formen. Es verringert den Schmelzewiderstand und erfordert weniger Einspritzdruck. Als ich kleinere Tore ausprobierte, fühlte es sich an, als würde ich mich durch einen schmalen Pfad quetschen – der Druck stieg und die Gefahr einer Verformung wuchs.

-

Torposition : Stellen Sie sich ein zentrales Tor so vor, als ob Sie beim Darts ins Schwarze treffen – es sorgt für eine gleichmäßige Verteilung. Ein außermittiges Tor ist mit den Strömungswegen wie Flipperspielen. Ich habe gelernt, dass außermittige Tore eine sorgfältige Geschwindigkeitskontrolle erfordern, um einen reibungslosen Ablauf zu gewährleisten.

-

Anzahl der Tore : Bild mit mehreren Abkürzungen auf Ihrer Reise; Das ist es, was mehr Tore für die Einspritzzeit bieten. Kürzere Wege bedeuten schnellere Füllungen, aber achten Sie auf unerwünschte Schweißmarkierungen, wenn Sie nicht vorsichtig sind.

Entdeckungen des Runner-Systems

Läufer sind die unsichtbaren Meister des Formenbaus – wenn sie richtig konstruiert sind, sorgen sie dafür, dass alles reibungslos funktioniert.

-

Läufergröße : Größere Läufer sind wie breite Straßen – sie verringern den Strömungswiderstand und sparen Druck. Wenn es zu groß ist, verschwenden Sie Material, z. B. wenn Sie die landschaftlich reizvolle Route nehmen, wenn Sie Geschwindigkeit benötigen.

-

Läuferform : Runde Läufer ermöglichen einen gleichmäßigen Fluss der Schmelze bei niedrigeren Geschwindigkeiten. Stellen Sie sie sich als Lazy Rivers in Ihrem Formenlayout vor.

-

Läufer-Layout : Ausgewogenes Layout ist wichtig – alle Hohlräume sollten sich gleichzeitig füllen, wie Synchronschwimmer, die sich im Gleichklang bewegen.

Einblicke in das Abgasdesign

Das Abluftsystem ist wie Lüftungsschlitze in einem überfüllten Raum – bei richtiger Auslegung kann jeder angenehm atmen.

-

Abgaseffekt : Gute Abgase verringern den Luftwiderstand im Hohlraum. Dies erleichtert den Schmelzfluss und verringert den erforderlichen Einspritzdruck.

-

Position der Abluft : Wenn Sie sie an der richtigen Stelle platzieren, bleibt der Schmelzefluss stabil – es ist, als hätten Sie Fenster, durch die eine kühle Brise hereinkommt.

-

Auslassmethode : Die Verwendung von Techniken wie Auslassrillen ist so, als würden Sie alle Fenster weit öffnen – sie beschleunigen das Befüllen und verkürzen die Einspritzzeiten.

Ich habe viele Stunden damit verbracht, den Einfluss des Tordesigns 9 , die Auswirkungen des Angusssystems 10 und die Auslasskonfigurationen 11 . Diese Entdeckungen ermöglichten es mir, den Luftwiderstand besser zu steuern und den Formfluss zu verbessern. Diese hart erlernten Erkenntnisse haben die Produktqualität wirklich verbessert und gleichzeitig die Kosten gesenkt.

Größere Anschnitte reduzieren den Einspritzdruck bei der Formkonstruktion.WAHR

Größere Anschnitte verringern den Schmelzwiderstand und erfordern weniger Druck.

Rundläufer erhöhen den Strömungswiderstand beim Formen.FALSCH

Kreisförmige Läufer sorgen für einen gleichmäßigeren Schmelzfluss und verringern den Widerstand.

Abschluss

Das Formendesign beeinflusst maßgeblich die Parameter des Spritzgießens wie Druck, Geschwindigkeit und Zeit. Zu den Schlüsselfaktoren zählen die Anschnittgröße, die Anordnung der Ansaugkanäle und das Abgasdesign, die sich auf Effizienz und Produktqualität auswirken.

-

Entdecken Sie, wie sich die Position eines Angusses auf die Verteilungsgeschwindigkeit von Materialien während des Formens auswirkt. ↩

-

Verstehen Sie, wie die Verwendung mehrerer Anschnitte die Einspritzzeit optimieren oder verkomplizieren kann. ↩

-

Erfahren Sie, wie unterschiedliche Anschnittgrößen den bei Spritzgussprozessen erforderlichen Druck beeinflussen. ↩

-

Erfahren Sie, wie Sie das Design von Kunststoffkomponenten für die Elektronik optimieren können, um Funktionalität und Ästhetik zu verbessern. ↩

-

Verstehen Sie die Grundprinzipien des Spritzgießens, um Ihre Produktionstechniken und -ergebnisse zu verbessern. ↩

-

Entdecken Sie, warum ein effektives Abgasdesign der Schlüssel zur Vermeidung von Fehlern bei Formprodukten ist. ↩

-

Erfahren Sie, wie die Abgaspositionierung die Durchflussrate und Einspritzgeschwindigkeit beeinflusst. ↩

-

Finden Sie heraus, wie Angusssysteme das Abgasdesign ergänzen, um die Formeffizienz zu verbessern. ↩

-

Erfahren Sie, wie eine strategische Angusskonstruktion die Spritzgusseffizienz verbessern und Fehler reduzieren kann. ↩

-

Entdecken Sie, wie die Optimierung von Angusssystemen die Steuerung des Fließwegs verbessert. ↩

-

Verstehen Sie, wie die Steuerung des Luftwiderstands die Leistung der Form verbessert. ↩