Добро пожаловать в еще одно глубокое погружение. На этот раз мы собираемся освоить то, что необходимо для изготовления бесчисленного количества повседневных изделий, изготовленных с помощью литья под давлением. Вы когда-нибудь задумывались, как простая пластиковая игрушка или сложный механизм обретают свою форму?

Да, мне всегда было интересно.

Все начинается с расплавленного материала и очень тщательно изготовленной формы, а также с плавного извлечения свежесформованного продукта из формы. Вот тут-то и вступают в игру такие вещи, как углы выпуска подъемника.

Это немного похоже на фокус, не так ли?

Это.

У вас этот жидкий пластик принимает точную форму, а потом, пуф, высвобождается.

Верно.

Казалось бы, без усилий. Но за этим пуфом скрывается мир инженерии и точности. И эти углы выпуска действительно являются важной частью всего этого уравнения.

Хорошо, я заинтригован. Но прежде чем мы углубимся в технические вопросы, не могли бы вы дать нам краткий обзор того, что такое угол выпуска подъемника?

Абсолютно. Представьте себе форму как набор полостей тщательной формы. Чтобы вынуть изделие, нам нужны движущиеся части внутри формы. И один из самых важных – лифтер. Думайте об этом как о небольшой платформе, которая поднимается, чтобы высвободить формованный продукт.

Хорошо.

Теперь угол отпускания подъемника — это угол, под которым подъемник движется вверх. Звучит достаточно просто, не так ли?

Да, но у меня такое ощущение, что это гораздо сложнее, чем кажется.

Вы абсолютно правы.

Хорошо.

Видите ли, если этот угол слишком мал, изделие может прилипнуть к форме, а мы действительно не хотим, чтобы это повредило как изделие, так и саму форму.

Да, это не идеально.

Мы говорим о потенциальных задержках производства, дорогостоящем ремонте и большом количестве металлолома. Не очень хороший сценарий.

Так что есть реальный финансовый стимул, чтобы получить правильные ракурсы.

О, большое время.

Да, я думаю, доля градуса может иметь огромное значение.

Именно так. И тут все становится по-настоящему интересно, потому что дело не только в самом ракурсе. Материал, который мы лепим, форма. Продукт, даже размер подъемника, все это имеет значение.

Я начинаю понимать, как эти, казалось бы, незначительные детали могут иметь серьезные последствия. О да, говоря о материалах, я заметил в исследовании, которое вы прислали, что, знаете ли, с некоторыми пластиками очень сложно работать.

Большой.

Полипропилен был одним из выдающихся примеров.

Ах да, полипропилен, или ПП, как его обычно называют. Он повсюду: от пищевых контейнеров до автомобильных запчастей. Но у него есть одна маленькая особенность, которая усложняет процесс формования.

Хорошо, расскажите нам. Что делает PP таким особенным?

Ну, ПП имеет высокую степень усадки. По мере охлаждения он может сжиматься на целых 2 1/2%. Теперь представьте, что у вас есть полость формы, рассчитанная на определенный размер, но по мере остывания полипропилена он сжимается от стенок формы. Это создает своеобразный эффект всасывания.

Интересный.

Это может невероятно затруднить чистый выпуск продукта.

Так что это почти то же самое, что пытаться оторвать присоску от окна.

Точно.

Кажется, что вам понадобится действительно крутой угол выпуска, чтобы преодолеть это цепляние.

Вы поняли. Для ПП обычно необходим больший угол по сравнению, скажем, с другими пластиками. Если мы не компенсируем эту усадку, мы рискуем, что продукт застрянет, деформируется или даже сломается во время процесса выпуска.

И тогда вы снова возвращаетесь к дорогостоящим задержкам производства и повреждению форм.

Ага.

Я уже начинаю видеть волновой эффект, который одна маленькая деталь может оказать на всю производственную цепочку.

О, конечно, конечно. Это действительно подчеркивает важность понимания свойств каждого материала, с которым вы работаете. И дело не только в сокращении, верно. Точка плавления, гибкость, легкость плавления расплавленного пластика. Все эти факторы влияют на то, как мы проектируем форму и рассчитываем важнейшие углы выпуска.

Это нужно иметь в виду.

Ага.

Итак, у нас есть сам материал, играющий роль. Но в исследовании также упоминается форма и размер отливаемого продукта как решающие факторы. Думаю, была даже аналогия со свечами.

Ах да, аналогия со свечой. Это простой способ визуализировать, как глубина продукта может повлиять на угол выпуска. Подумайте о том, чтобы вытащить из формы высокую и тонкую свечу. Если потянуть его прямо вверх, есть большая вероятность, что он сломается. Верно. Но если вы слегка наклоните его во время проделывания отверстия, у вас больше шансов вытащить его целым.

Да, это имеет смысл. Таким образом, чем глубже продукт, тем важнее становится этот угол для предотвращения повреждений во время выпуска. Но как инженеры на самом деле рассчитывают идеальный угол?

Верно.

Это интуиция или, я думаю, существует более научный подход?

Что ж, интуиция определенно играет роль, особенно для опытных дизайнеров пресс-форм. Но есть также формула, которая помогает нам разобраться в тонкостях этих расчетов. Он учитывает глубину продукта, величину перемещения подъемника, использует немного тригонометрии и выдает идеальный угол.

Ладно, я предчувствую урок математики. Давай. Проведите нас через это. Как на самом деле работает эта формула?

Это не так устрашающе, как кажется.

Хорошо, хорошо.

Основная формула: тангенс угла равен перемещению подъемника, разделенному на глубину продукта.

Хорошо.

Допустим, у вас есть цилиндрический продукт глубиной, скажем, 100 миллиметров, и ваш подъемник перемещается на 5 миллиметров, чтобы освободить его.

Ага.

Подставив эти числа в формулу, вы получите угол примерно 2,86 градуса.

Хорошо.

Но вот патч. В реальных приложениях нам часто приходится немного увеличить это значение.

Верно.

В этом примере угол в 3 градуса будет минимальным для надежного срабатывания.

Так что дело не только в чистых цифрах. Верно. Здесь также задействован некоторый практический опыт и суждения.

Ага.

Я думаю, что эти тонкие настройки могут иметь решающее значение для плавного выпуска застрявшего продукта.

Точно. А когда вы начинаете работать с более сложными формами, эти вычисления становятся еще более сложными.

Верно.

Мы больше не можем полагаться на простую формулу.

Ага.

Представьте себе что-то вроде игрушки, состоящей из нескольких частей, с изгибами, подрезами и взаимосвязанными деталями.

Звучит как настоящая головоломка.

Ага.

Как вообще можно подойти к чему-то настолько сложному?

Вот тут-то и приходит на помощь наш верный друг — программное обеспечение САПР.

Ага.

Компьютерный дизайн.

Хорошо.

Он стал незаменимым инструментом для современного проектирования пресс-форм.

Попался.

Мы можем создать подробную 3D-модель продукта, вращать ее, приближать определенные области и действительно анализировать геометрию.

Прохладный.

Это похоже на виртуальную форму. Верно. На наших экранах.

Таким образом, вы по сути намечаете все потенциальные проблемные места. Области, где изделие может прилипнуть к форме во время выпуска.

Именно так. И как только мы определили эти важные поверхности, мы можем начать разбивать их на более простые геометрические формы. Конусы, цилиндры, может даже просто плоские плоскости.

Верно.

Затем мы применяем эти расчеты угла выпуска к каждой отдельной секции.

Это похоже на решение 3D-головоломки.

Это отличный способ выразить это.

Ага.

Разбиваем сложную форму на удобные части. Такой подход позволяет нам быть гораздо более точными, гарантируя, что каждая секция формы имеет оптимальный угол выпуска.

Хорошо.

А программное обеспечение САПР помогает нам визуализировать весь процесс, сводя к минимуму риск ошибок или неожиданностей в дальнейшем.

Так что это действительно мощный инструмент.

О, абсолютно.

Чтобы помочь снизить риск.

Конечно.

Я начинаю понимать силу CAD в этом процессе.

Ага.

Но давайте будем честными: все равно будут ситуации, когда даже при использовании CAD эти расчеты станут невероятно сложными.

Абсолютно. Когда вы имеете дело с действительно сложными конструкциями, все может усложниться.

Верно.

Именно здесь на сцену выходит программное обеспечение для моделирования.

Хорошо.

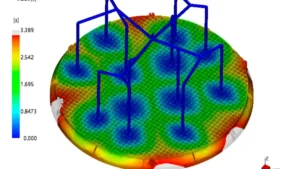

Фактически мы можем виртуально смоделировать весь процесс формования.

Ух ты.

Посмотрите, как расплавленный пластик заполняет форму. Посмотрите, как он остывает и затвердевает, и даже протестируйте процесс выпуска под разными углами и конфигурациями подъемников.

Ух ты. Так что это похоже на хрустальный шар, позволяющий просмотреть производственный процесс еще до того, как он произойдет.

Вы поняли.

Это круто.

Это позволяет нам выявлять потенциальные проблемы на раннем этапе, корректировать конструкции и экспериментировать с различными материалами, и все это без риска и затрат на создание физического прототипа.

Верно.

Это действительно произвело революцию в нашем подходе к проектированию пресс-форм.

Все это начинает казаться очень высокотехнологичным, но я полагаю, что в этом все еще есть человеческий элемент, верно?

О, конечно.

Это не могут быть только формулы и симуляции.

Вы абсолютно правы. Инженерное дело и наука обеспечивают основу, но создание успешной формы также требует определенной интуиции, опыта и даже артистизма.

Хорошо. Мне это интересно.

Ага.

В чем заключается искусство создания пресс-форм?

Речь идет о поиске элегантных решений сложных задач.

Хорошо.

Например, иногда нам необходимо включить в форму специальные элементы, такие как стратегически расположенные вентиляционные отверстия, позволяющие выходить захваченному воздуху, или каналы охлаждения для контроля распределения температуры.

Итак, вы думаете о таких вещах.

Это тонкий баланс.

Похоже, здесь нужно решить множество проблем.

Ага.

Почти как детектив, пытающийся предвидеть каждую возможную проблему до того, как она возникнет.

Это отличная аналогия.

Хорошо.

Помимо технических аспектов, есть еще элемент визуального дизайна. Ой. Расположение и форма линий разъема на стыке двух половин формы могут повлиять на эстетику конечного продукта.

Верно.

Итак, мы думаем не только о функции. Мы также думаем о форме.

Итак, вы носите несколько шляп.

Верно.

Инженер, учёный и художник — все в одном лице.

Вы могли бы так сказать.

Это круто.

Это многогранная область, требующая широкого спектра навыков и пристального внимания к деталям. И невероятно приятно видеть, как дизайн воплощается в жизнь, зная, что вы сыграли свою роль в создании чего-то одновременно функционального и красивого.

Этот глубокий драйв действительно открывает мне глаза на сложность того, что я раньше считал само собой разумеющимся.

Верно.

Удивительно, сколько мыслей и опыта вложено в те повседневные пластиковые изделия, с которыми мы сталкиваемся повсюду.

Легко упустить из виду сложные процессы, формирующие наш мир, но я думаю, что в этом вся его красота. Сколько изобретательности скрыто на виду.

Я не мог не согласиться.

Ага.

Что ж, я чувствую, что мы прошли большую часть Земли. Здесь мы изучили важность углов выпуска, углубились в проблемы, связанные с различными материалами и сложными формами, и даже коснулись мастерства проектирования пресс-форм.

Ага.

Есть ли что-нибудь еще, что нам следует подчеркнуть, прежде чем завершить наше глубокое погружение?

Я думаю, стоит вернуться к тому, что мы обсуждали ранее. Тот факт, что литье под давлением — это постоянно развивающаяся область. Постоянно возникают новые материалы, новые технологии, новые задачи дизайна.

Ага.

То, что сегодня может показаться передовым, завтра может оказаться устаревшим.

Это отличный момент.

Ага.

Ранее мы говорили о биопластике. Кажется, что они обещают многообещающую устойчивость, но я полагаю, что они также создают некоторые уникальные препятствия для дизайнеров пресс-форм.

Абсолютно. Биопластики часто имеют другие температуры плавления, скорости усадки и характеристики текучести по сравнению с обычными пластиками.

Верно.

Поэтому нам приходится адаптировать наши конструкции и методы, расширяя границы возможностей литья под давлением.

Похоже, что вся эта область находится в постоянном состоянии инноваций, пытаясь идти в ногу с новыми материалами и технологиями.

Точно. И дело не только в том, чтобы идти в ногу со временем. Речь идет о поиске способов использовать эти достижения для создания более качественных, устойчивых и эффективных продуктов.

Верно.

Ага.

Меня особенно заинтриговало сочетание литья под давлением и 3D-печати. Я знаю, что 3D-печать уже набирает обороты в производстве.

Это.

Но как это конкретно повлияет на мир литья под давлением?

Что ж, мы начинаем видеть больше гибридных подходов.

Хорошо.

Здесь литье под давлением сочетается с 3D-печатью для создания еще более сложных и замысловатых конструкций.

Интересный.

Например, мы можем использовать 3D-печать для создания высокодетализированной вставки в форму.

Верно.

Затем его помещают в традиционную литьевую форму.

Так что это похоже на слияние лучшего из обоих миров.

Ага.

Сочетание скорости и эффективности литья под давлением со свободой дизайна и индивидуализацией 3D-печати.

Именно так. Это открывает совершенно новую сферу возможностей для того, что мы можем создать.

Верно.

Мы можем производить детали со сложной внутренней геометрией, сложной текстурой и даже встроенной функциональностью, что было бы невозможно или непомерно дорого при использовании традиционных методов.

Невероятно думать о том, какое будущее ждет литье под давлением.

Да, это так.

У меня такое чувство, что эти небольшие углы выпуска будут продолжать играть решающую роль по мере развития технологии.

Я бы не стал делать ставку против этого. Вы такая фундаментальная часть процесса.

Верно.

Обеспечение плавного и эффективного выпуска каждого продукта, независимо от того, насколько сложным или инновационным является его дизайн. Ага. Итак, в следующий раз вы возьмете в руки пластиковое изделие.

Верно.

Я призываю вас воспользоваться моментом, чтобы оценить путь, который потребовался, чтобы добраться туда. Все эти тщательные расчеты, точное проектирование и, да, те важные углы выпуска, которые сделали все это возможным.

Это отличное напоминание о том, что даже у самых обычных предметов есть своя история.

Они делают.

Конечно, это история изобретательности, дизайна и некоторой научной магии. Что ж, на этой ноте, я думаю, мы подошли к концу нашего глубокого погружения.

Было очень приятно исследовать вместе с вами эту интересную тему.

Так же.

Сохраняйте в этих умах любопытство и никогда не переставайте учиться.

Отличный совет. Спасибо. Действительно интересно думать обо всех тех инновациях, которые заключены в повседневных предметах, которые мы часто принимаем как должное.

Верно.

Мы прошли путь от простых игрушек до сложных машин, биопластиков и даже слияния 3D-печати и литья под давлением. Кажется, что возможности безграничны.

Это действительно так.

Но при этом все эти крошечные углы выпуска остаются постоянными.

Верно.

Важнейший элемент обеспечения бесперебойного и успешного производственного процесса.

Это говорит о фундаментальных принципах инженерии, не так ли? Независимо от того, насколько сложной становится технология, некоторые основные концепции остаются важными. Это как построить дом.

Верно.

У вас могут быть все новейшие гаджеты и техника, но без прочного фундамента все это будет напрасно.

Это отличная аналогия.

Ага.

И я думаю, это подчеркивает тот факт, что, даже когда мы расширяем границы возможного с помощью литья под давлением, мы не можем упускать из виду эти фундаментальные принципы.

Верно.

Именно сочетание передовых инноваций и надежных разработок способствует прогрессу.

Именно так. Это постоянный баланс. Ага. И именно это делает эту область такой динамичной и захватывающей. Всегда есть что-то новое, чему можно научиться, новый вызов, который нужно решить, новый рубеж, который нужно исследовать.

Говоря о границах, мне интересно узнать, какие самые большие проблемы стоят сейчас перед индустрией литья под давлением? Куда ведут нас эти границы?

Ну, устойчивость является основным направлением деятельности.

Хорошо.

Мы говорили о биопластике, но также проводится много исследований по сокращению отходов.

Верно.

Развитие производственных систем замкнутого цикла и поиск способов более эффективной переработки и повторного использования пластиковых материалов.

Ага.

Это сложная проблема.

Это.

Но индустрия относится к этому серьезно.

Это обнадеживает.

Ага.

Я знаю, что существует большая обеспокоенность по поводу воздействия производства пластика на окружающую среду.

Верно.

Поэтому приятно осознавать, что устойчивое развитие находится на переднем крае инноваций.

Абсолютно.

Верно.

Помимо экологических проблем, все большее внимание уделяется эффективности и автоматизации. Индустрия 4.0, так называемая «умная фабрика», меняет ландшафт производства.

Верно.

Мы видим больше взаимосвязанных систем. Ага. Принятие решений на основе данных и интеграция робототехники и искусственного интеллекта в производственный процесс.

Так что дело не только в материалах и дизайне. Речь идет об оптимизации всей производственной экосистемы.

Точно. И я думаю, что именно здесь в ближайшие годы произойдут настоящие прорывы.

Верно.

Мы увидим более умные формы, более интеллектуальные процессы и более глубокое понимание того, как все эти элементы взаимодействуют, чтобы создать действительно устойчивую и эффективную производственную систему. Система.

Это захватывающее время для участия в этой отрасли.

Это.

И у меня такое ощущение, что мы лишь прикасаемся к тому, что возможно.

Я тоже так думаю.

Итак, когда мы завершаем это глубокое погружение, какой ключевой вывод, вы надеетесь, вынесет наш слушатель?

Я бы сказал, что это вот это. В следующий раз, когда вы столкнетесь с, казалось бы, простым пластиковым изделием, подумайте, какой путь он проделал, чтобы добраться до него.

Хорошо.

От первоначальной концепции дизайна до окончательного выпуска из формы — это увлекательный мир науки, техники и инноваций.

Верно.

И эти крошечные углы раскрытия, часто скрытые от глаз, являются свидетельством изобретательности и точности, которые используются при создании продуктов, которые мы используем каждый день.

Это напоминание о том, что даже самые мелкие детали могут иметь огромное значение. И это свидетельство человеческого духа творчества и решения проблем, который продолжает формировать наш мир.

Хорошо сказано.

Что ж, на этой ноте, я думаю, мы подошли к концу нашего глубокого погружения в мир литья под давлением и углов выпуска подъемников.

Верно.

Спасибо, что присоединились к нам.

Это было