Willkommen zu einem weiteren tiefen Tauchgang. Dieses Mal werden wir etwas in die Hand nehmen, das für die Herstellung unzähliger alltäglicher Produkte, die im Spritzgussverfahren hergestellt werden, unerlässlich ist. Haben Sie sich schon einmal gefragt, wie ein einfaches Plastikspielzeug oder ein komplexes Maschinenteil eigentlich seine Form bekommt?

Ja, das habe ich mich immer gefragt.

Alles beginnt mit geschmolzenem Material und einer sehr sorgfältig gefertigten Form und dem reibungslosen Herauslösen des frisch geformten Produkts aus der Form. Hier kommen die sogenannten Lifter-Release-Winkel ins Spiel.

Es ist ein bisschen wie ein Zaubertrick, nicht wahr?

Es ist.

Dieser flüssige Kunststoff nimmt eine präzise Form an und wird dann, puh, freigesetzt.

Rechts.

Scheinbar mühelos. Aber hinter diesem Blödsinn verbirgt sich eine Welt voller Ingenieurskunst und Präzision. Und diese Auslösewinkel sind wirklich ein entscheidender Teil der gesamten Gleichung.

Okay, ich bin neugierig. Aber bevor wir uns zu sehr mit den technischen Dingen befassen, können Sie uns bitte einen kurzen Überblick darüber geben, was genau ein Lifter-Release-Winkel ist?

Absolut. Stellen Sie sich die Form als eine Reihe dieser sorgfältig geformten Hohlräume vor. Um das Produkt herauszuholen, benötigen wir bewegliche Teile innerhalb der Form. Und einer der wichtigsten ist der Lifter. Stellen Sie es sich als eine kleine Plattform vor, die sich erhebt, um das geformte Produkt herauszudrücken.

Okay.

Der Auslösewinkel des Hebers ist nun der Winkel, in dem sich dieser Heber nach oben bewegt. Klingt einfach genug, oder?

Das stimmt, aber ich habe das Gefühl, dass es viel komplizierter ist, als es sich anhört.

Du hast vollkommen recht.

Okay.

Denn wenn dieser Winkel zu flach ist, könnte das Produkt an der Form kleben bleiben, und wir wollen wirklich nicht, dass dadurch sowohl das Produkt als auch die Form selbst beschädigt werden.

Ja, das ist nicht ideal.

Die Rede ist von möglichen Produktionsverzögerungen, kostspieligen Reparaturen und einer Menge Ausschussmaterial. Kein gutes Szenario.

Es besteht also ein echter finanzieller Anreiz, diese Winkel genau richtig hinzubekommen.

Oh, große Sache.

Ja, ich denke, ein Bruchteil eines Grades kann einen großen Unterschied machen.

Genau. Und da wird es erst richtig interessant, denn es geht nicht nur um den Blickwinkel an sich. Das Material, das wir formen, die Form des. Das Produkt, sogar die Größe des Lifters, all diese Dinge spielen eine Rolle.

Mir wird langsam klar, wie diese scheinbar unbedeutenden Details große Konsequenzen haben können. Ach ja, wenn wir gerade von Materialien sprechen, ist mir in der Recherche, die Sie uns geschickt haben, aufgefallen, dass manche Kunststoffe bekanntermaßen schwierig zu verarbeiten sind.

Großartig.

Polypropylen war ein herausragendes Beispiel.

Ach ja, Polypropylen oder PP, wie es allgemein genannt wird. Es ist überall, von Lebensmittelbehältern bis hin zu Autoteilen. Aber es hat diese eine kleine Eigenart, die es im Formprozess zu einer kleinen Herausforderung macht.

Okay, informieren Sie uns. Was macht PP so besonders?

Nun, PP hat eine hohe Schrumpfrate. Beim Abkühlen kann es um bis zu 2 1/2 % schrumpfen. Stellen Sie sich nun vor, Sie haben einen Formhohlraum, der für eine bestimmte Größe ausgelegt ist, aber wenn das PP abkühlt, schrumpft es von den Formwänden weg. Dadurch entsteht eine Art Sogeffekt.

Interessant.

Das kann es unglaublich schwierig machen, das Produkt sauber freizugeben.

Es ist also fast so, als würde man versuchen, einen Saugnapf von einem Fenster zu lösen.

Genau.

Es scheint, als bräuchte man einen wirklich steilen Auslösewinkel, um diese Anhänglichkeit zu überwinden.

Du hast es verstanden. Für PP ist im Allgemeinen ein größerer Winkel erforderlich als beispielsweise für andere Kunststoffe. Wenn wir diese Schrumpfung nicht ausgleichen, besteht die Gefahr, dass das Produkt während des Freigabevorgangs hängen bleibt, sich verzieht oder sogar bricht.

Und dann sind Sie wieder bei den kostspieligen Produktionsverzögerungen und beschädigten Formen.

Ja.

Ich fange bereits an, die Auswirkungen zu erkennen, die ein kleines Detail auf die gesamte Herstellungskette haben kann.

Oh, sicher, sicher. Es unterstreicht wirklich, wie wichtig es ist, die Eigenschaften jedes Materials zu verstehen, mit dem Sie arbeiten. Und es ist nicht nur die Schrumpfung, richtig. Der Schmelzpunkt, die Flexibilität, wie leicht der geschmolzene Kunststoff fl. All diese Dinge beeinflussen die Art und Weise, wie wir die Form entwerfen und diese entscheidenden Freigabewinkel berechnen.

Es gibt viel zu beachten.

Ja.

Das Material selbst spielt also eine Rolle. In der Untersuchung wurden aber auch Form und Größe des zu formenden Produkts als entscheidende Faktoren genannt. Ich glaube, es gab sogar eine Analogie zu Kerzen.

Ach ja, die Kerzenanalogie. Dies ist eine einfache Möglichkeit, zu veranschaulichen, wie sich die Tiefe eines Produkts auf den Freigabewinkel auswirken kann. Denken Sie darüber nach, eine hohe, dünne Kerze aus ihrer Form zu lösen. Wenn Sie es gerade nach oben ziehen, besteht eine gute Chance, dass es bricht. Rechts. Aber wenn Sie es beim Bohren leicht neigen, ist die Wahrscheinlichkeit höher, dass Sie es in einem Stück herausbekommen.

Ja, das macht vollkommen Sinn. Je tiefer das Produkt ist, desto wichtiger wird dieser Winkel, um Schäden beim Lösen zu verhindern. Doch wie berechnen Ingenieure eigentlich den idealen Winkel?

Rechts.

Ist es ein Bauchgefühl oder gibt es einen eher wissenschaftlichen Ansatz?

Nun, Intuition spielt definitiv eine Rolle, insbesondere für erfahrene Formenbauer. Aber es gibt auch eine Formel, die uns dabei hilft, ins Detail dieser Berechnungen zu gelangen. Es berücksichtigt die Tiefe des Produkts, die Bewegung des Hebers, verwendet ein wenig Trigonometrie und spuckt den idealen Winkel aus.

Okay, ich spüre eine Mathestunde. Kommt schon. Begleiten Sie uns dabei. Wie funktioniert diese Formel eigentlich?

Es ist nicht so einschüchternd, wie es klingt.

Okay gut.

Die Grundformel lautet: Tangens des Winkels gleich der Heberbewegung dividiert durch die Produkttiefe.

Okay.

Nehmen wir also an, Sie haben ein zylindrisches Produkt, das beispielsweise 100 Millimeter tief ist, und Ihr Heber bewegt sich 5 Millimeter, um es freizugeben.

Ja.

Setzt man diese Zahlen in die Formel ein, erhält man einen Winkel von etwa 2,86 Grad.

Okay.

Aber hier ist der Patch. In realen Anwendungen müssen wir das oft etwas erhöhen.

Rechts.

Ein Winkel von 3 Grad wäre in diesem Beispiel das Minimum für eine zuverlässige Auslösung.

Es geht also nicht nur um die reinen Zahlen. Rechts. Es sind auch einige praktische Erfahrungen und Urteilsvermögen erforderlich.

Ja.

Ich denke, diese subtilen Anpassungen können den entscheidenden Unterschied zwischen einer reibungslosen Freigabe eines festsitzenden Produkts ausmachen.

Genau. Und wenn Sie beginnen, mit komplexeren Formen zu arbeiten, werden diese Berechnungen noch komplexer.

Rechts.

Wir können uns nicht mehr nur auf eine einfache Formel verlassen.

Ja.

Stellen Sie sich so etwas wie ein mehrteiliges Spielzeug mit Kurven, Hinterschneidungen und ineinandergreifenden Teilen vor.

Klingt wie ein echter Kopfkratzer.

Ja.

Wie fängt man überhaupt an, an etwas so Kompliziertes heranzugehen?

Hier kommt unsere treue CAD-Software ins Spiel.

Ja.

Computergestütztes Design.

Okay.

Es ist zu einem unverzichtbaren Werkzeug für den modernen Formenbau geworden.

Verstanden.

Wir können ein detailliertes 3D-Modell des Produkts erstellen, es drehen, bestimmte Bereiche vergrößern und die Geometrie genau analysieren.

Cool.

Es ist, als hätte man eine virtuelle Form. Rechts. Auf unseren Bildschirmen.

Sie kartieren also im Grunde alle potenziellen Problemstellen. Die Bereiche, in denen das Produkt beim Herauslösen an der Form haften könnte.

Genau. Und sobald wir diese kritischen Oberflächen identifiziert haben, können wir damit beginnen, sie in einfachere geometrische Formen zu zerlegen. Kegel, Zylinder, vielleicht sogar nur flache Flächen.

Rechts.

Dann wenden wir diese Auslösewinkelberechnungen auf jeden einzelnen Abschnitt an.

Es ist, als würde man ein 3D-Puzzle lösen.

Das ist eine großartige Möglichkeit, es auszudrücken.

Ja.

Die komplexe Form in handliche Teile zerlegen. Mit diesem Ansatz können wir viel präziser arbeiten und sicherstellen, dass jeder Abschnitt der Form den optimalen Freigabewinkel hat.

Okay.

Und CAD-Software hilft uns, den gesamten Prozess zu visualisieren und minimiert so das Risiko von Fehlern oder Überraschungen im weiteren Verlauf.

Es ist also wie ein wirklich mächtiges Werkzeug.

Oh, absolut.

Um das Risiko zu mindern.

Sicher.

Ich fange an, die Leistungsfähigkeit von CAD in diesem Prozess zu begreifen.

Ja.

Aber seien wir ehrlich, es wird immer noch Situationen geben, in denen diese Berechnungen selbst mit CAD unglaublich komplex werden.

Absolut. Wenn Sie es mit wirklich komplizierten Designs zu tun haben, kann es schwierig werden.

Rechts.

Hier kommt Simulationssoftware ins Spiel.

Okay.

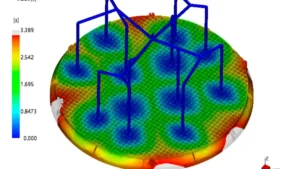

Wir können den gesamten Formprozess tatsächlich virtuell simulieren.

Wow.

Beobachten Sie, wie der geschmolzene Kunststoff die Form füllt. Sehen Sie, wie es abkühlt und sich verfestigt, und testen Sie sogar den Freigabevorgang mit verschiedenen Winkeln und Lifterkonfigurationen.

Wow. Es ist also so, als hätte man eine Kristallkugel, um den Herstellungsprozess vorherzusehen, bevor er überhaupt stattfindet.

Du hast es verstanden.

Das ist cool.

Dies ermöglicht es uns, potenzielle Probleme frühzeitig zu erkennen, Designs anzupassen und mit verschiedenen Materialien zu experimentieren, und das alles ohne das Risiko und die Kosten für den Bau eines physischen Prototyps.

Rechts.

Es hat unsere Herangehensweise an den Formenbau wirklich revolutioniert.

Das Ganze fängt an, sich sehr hochtechnologisch anzufühlen, aber ich kann mir vorstellen, dass es immer noch eine menschliche Komponente gibt, oder?

Oh, sicher.

Es können nicht nur Formeln und Simulationen sein.

Du hast vollkommen recht. Technik und Wissenschaft bilden die Grundlage, aber die Gestaltung einer erfolgreichen Form erfordert auch ein gewisses Maß an Intuition, Erfahrung und sogar Kunstfertigkeit.

Okay. Das interessiert mich.

Ja.

Wie sieht die Kunst des Formenbaus aus?

Es geht darum, elegante Lösungen für komplexe Herausforderungen zu finden.

Okay.

Beispielsweise müssen wir manchmal besondere Merkmale in die Form einbauen, etwa strategisch platzierte Lüftungsöffnungen, damit eingeschlossene Luft entweichen kann, oder Kühlkanäle, um die Temperaturverteilung zu steuern.

Sie denken also über solche Dinge nach.

Es ist ein heikler Balanceakt.

Es hört sich so an, als wäre eine Menge Problemlösung damit verbunden.

Ja.

Fast wie ein Detektiv, der versucht, jedes mögliche Problem vorherzusehen, bevor es entsteht.

Das ist eine tolle Analogie.

Okay.

Und über die technischen Aspekte hinaus gibt es auch ein Element der visuellen Gestaltung. Oh. Die Platzierung und Form der Trennfugen, an denen sich die beiden Formhälften treffen, können sich auf die Ästhetik des Endprodukts auswirken.

Rechts.

Wir denken also nicht nur an die Funktion. Wir denken auch über die Form nach.

Sie tragen also mehrere Aufgaben.

Rechts.

Ingenieur, Wissenschaftler und Künstler in einem.

Das könnte man so sagen.

Das ist cool.

Es ist ein vielschichtiges Feld, das ein breites Spektrum an Fähigkeiten und einen scharfen Blick fürs Detail erfordert. Und es ist unglaublich lohnend zu sehen, wie ein Design zum Leben erweckt wird und man weiß, dass man dazu beigetragen hat, etwas zu schaffen, das sowohl funktional als auch schön ist.

Dieser tiefe Drang öffnet mir wirklich die Augen für die Komplexität hinter etwas, das ich früher für selbstverständlich gehalten habe.

Rechts.

Es ist erstaunlich, wie viel Gedanken und Fachwissen in die alltäglichen Kunststoffprodukte gesteckt werden, denen wir überall begegnen.

Es ist leicht, die komplizierten Prozesse zu übersehen, die unsere Welt formen, aber ich denke, das ist ein Teil des Schönen daran. Es gibt so viel Einfallsreichtum, der in der Öffentlichkeit verborgen ist.

Ich kann nur zustimmen.

Ja.

Nun, ich habe das Gefühl, dass wir viel erreicht haben. Hier haben wir die Bedeutung von Freigabewinkeln untersucht, uns mit den Herausforderungen verschiedener Materialien und komplexer Formen befasst und sogar die Kunstfertigkeit des Formenbaus angesprochen.

Ja.

Gibt es noch etwas, das wir hervorheben sollten, bevor wir unseren Deep Dive abschließen?

Ich denke, es lohnt sich, auf etwas zurückzukommen, das wir zuvor besprochen haben. Die Tatsache, dass Spritzguss ein sich ständig weiterentwickelndes Gebiet ist. Ständig entstehen neue Materialien, neue Technologien und neue Designherausforderungen.

Ja.

Was heute noch modern erscheint, könnte morgen überholt sein.

Das ist ein toller Punkt.

Ja.

Wir haben vorhin über Biokunststoffe gesprochen. Sie scheinen vielversprechend für die Nachhaltigkeit zu sein, aber ich kann mir vorstellen, dass sie auch einige einzigartige Hürden für Formenbauer darstellen.

Absolut. Biokunststoffe weisen im Vergleich zu herkömmlichen Kunststoffen häufig andere Schmelzpunkte, Schrumpfraten und Fließeigenschaften auf.

Rechts.

Deshalb müssen wir unsere Designs und Techniken anpassen und die Grenzen dessen erweitern, was beim Spritzgießen möglich ist.

Es hört sich so an, als ob sich die gesamte Branche in einem ständigen Innovationszustand befindet und versucht, mit diesen neuen Materialien und Technologien Schritt zu halten.

Genau. Und es geht nicht nur darum, Schritt zu halten. Es geht darum, Wege zu finden, diese Fortschritte zu nutzen, um bessere, nachhaltigere und effizientere Produkte zu schaffen.

Rechts.

Ja.

Besonders fasziniert mich die Schnittstelle zwischen Spritzguss und 3D-Druck. Ich weiß, dass der 3D-Druck in der Fertigung bereits Wellen schlägt.

Es ist.

Doch wie wirkt es sich konkret auf die Welt des Spritzgießens aus?

Nun, wir sehen, dass zunehmend hybride Ansätze zum Einsatz kommen.

Okay.

Hier wird Spritzguss mit 3D-Druck kombiniert, um noch komplexere und kompliziertere Designs zu erzielen.

Interessant.

Beispielsweise könnten wir den 3D-Druck nutzen, um einen sehr detaillierten Formeinsatz zu erstellen.

Rechts.

Das dann in eine herkömmliche Spritzgussform eingearbeitet wird.

Es ist also so, als würde man das Beste aus beiden Welten vereinen.

Ja.

Kombinieren Sie die Geschwindigkeit und Effizienz des Spritzgusses mit der Designfreiheit und Individualisierung des 3D-Drucks.

Genau. Es eröffnet einen ganz neuen Bereich an Möglichkeiten für das, was wir schaffen können.

Rechts.

Wir können Teile mit komplizierten Innengeometrien, komplexen Texturen und sogar eingebetteten Funktionen herstellen, die mit herkömmlichen Methoden unmöglich oder unerschwinglich gewesen wären.

Es ist überwältigend, darüber nachzudenken, was die Zukunft für das Spritzgießen bereithält.

Ja, das ist es.

Ich habe das Gefühl, dass diese kleinen Auslösewinkel bei der Weiterentwicklung der Technologie weiterhin eine entscheidende Rolle spielen werden.

Ich würde nicht dagegen wetten. Sie sind ein so grundlegender Teil des Prozesses.

Rechts.

Gewährleistung einer reibungslosen und effizienten Freigabe für jedes Produkt, egal wie komplex oder innovativ das Design ist. Ja. Also, wenn Sie das nächste Mal ein Kunststoffprodukt in die Hand nehmen.

Rechts.

Ich ermutige Sie, sich einen Moment Zeit zu nehmen, um den Weg dorthin zu würdigen. All diese sorgfältigen Berechnungen, die präzise Technik und ja, diese entscheidenden Auslösewinkel, die das alles möglich gemacht haben.

Es ist eine großartige Erinnerung daran, dass selbst die alltäglichsten Gegenstände eine Geschichte zu erzählen haben.

Das tun sie.

Eine Geschichte voller Einfallsreichtum, Design und einem Hauch wissenschaftlicher Magie, ganz gewiss. Nun, in diesem Sinne denke ich, dass wir am Ende unseres tiefgreifenden Tauchgangs angelangt sind.

Es war mir eine Freude, dieses faszinierende Thema mit Ihnen zu erkunden.

Ebenfalls.

Bleiben Sie neugierig und hören Sie nie auf zu lernen.

Toller Rat. Danke schön. Es ist wirklich faszinierend, über all die Innovationen nachzudenken, die in Alltagsgegenständen stecken, die wir oft für selbstverständlich halten.

Rechts.

Wir sind von einfachen Spielzeugen zu komplexen Maschinen, Biokunststoffen und sogar der Fusion von 3D-Druck und Spritzguss übergegangen. Es scheint, als wären die Möglichkeiten endlos.

Das tut es wirklich.

Aber trotz allem bleiben diese winzigen Auslösewinkel eine Konstante.

Rechts.

Ein entscheidendes Element für die Gewährleistung eines reibungslosen und erfolgreichen Herstellungsprozesses.

Es spricht doch für die Grundprinzipien des Ingenieurwesens, nicht wahr? Egal wie komplex die Technologie wird, bestimmte Kernkonzepte bleiben essentiell. Es ist, als würde man ein Haus bauen.

Rechts.

Sie haben vielleicht die neuesten Gadgets und Geräte, aber ohne eine solide Grundlage ist alles umsonst.

Das ist eine tolle Analogie.

Ja.

Und ich denke, es unterstreicht den Punkt, dass wir diese Grundprinzipien nicht aus den Augen verlieren dürfen, auch wenn wir die Grenzen dessen, was beim Spritzgießen möglich ist, erweitern.

Rechts.

Es ist die Kombination aus Spitzeninnovation und solider Technik, die den Fortschritt vorantreibt.

Genau. Es ist ein ständiger Balanceakt. Ja. Und das macht dieses Feld so dynamisch und spannend. Es gibt immer etwas Neues zu lernen, eine neue Herausforderung anzugehen, eine neue Grenze zu erkunden.

Apropos Grenzen: Ich bin gespannt, was derzeit die größten Herausforderungen für die Spritzgussindustrie sind. Wohin führen uns diese Grenzen?

Nun, Nachhaltigkeit ist ein Hauptaugenmerk.

Okay.

Wir haben über Biokunststoffe gesprochen, aber es gibt auch viel Forschung zur Abfallreduzierung.

Rechts.

Entwicklung geschlossener Fertigungssysteme und Suche nach Möglichkeiten, Kunststoffmaterialien effektiver zu recyceln und wiederzuverwenden.

Ja.

Es ist ein komplexes Problem.

Es ist.

Aber die Branche nimmt es ernst.

Das ist ermutigend zu hören.

Ja.

Ich weiß, dass es große Bedenken hinsichtlich der Umweltauswirkungen der Kunststoffproduktion gibt.

Rechts.

Daher ist es gut zu wissen, dass Nachhaltigkeit im Vordergrund der Innovation steht.

Absolut.

Rechts.

Und über die Umweltbelange hinaus gibt es auch eine wachsende Betonung auf Effizienz und Automatisierung. Industrie 4.0, die sogenannte Smart Factory, verändert die Produktionslandschaft.

Rechts.

Wir sehen immer mehr vernetzte Systeme. Ja. Datengesteuerte Entscheidungsfindung und die Integration von Robotik und künstlicher Intelligenz in den Produktionsprozess.

Es kommt also nicht nur auf die Materialien und das Design an. Es geht darum, das gesamte Produktionsökosystem zu optimieren.

Genau. Und ich denke, dass dort in den kommenden Jahren die wirklichen Durchbrüche stattfinden werden.

Rechts.

Wir werden intelligentere Formen, intelligentere Prozesse und ein tieferes Verständnis dafür sehen, wie all diese Elemente zusammenwirken, um ein wirklich nachhaltiges und effizientes Fertigungssystem zu schaffen. System.

Es ist eine aufregende Zeit, in dieser Branche tätig zu sein.

Es ist.

Und ich habe das Gefühl, dass wir gerade erst an der Oberfläche dessen kratzen, was möglich ist.

Das denke ich auch.

Was ist also zum Abschluss dieses tiefgründigen Einblicks eine wichtige Erkenntnis, die unsere Zuhörer Ihrer Meinung nach mit nach Hause nehmen werden?

Ich würde sagen, das ist es. Wenn Sie das nächste Mal auf ein scheinbar einfaches Kunststoffprodukt stoßen, nehmen Sie sich einen Moment Zeit und denken Sie über den Weg dorthin nach.

Okay.

Vom ersten Designkonzept bis zur endgültigen Freigabe aus der Form ist eine faszinierende Welt der Wissenschaft, Technik und Innovation im Spiel.

Rechts.

Und diese winzigen Auslösewinkel, die oft nicht sichtbar sind, sind ein Beweis für den Einfallsreichtum und die Präzision, mit denen wir die Produkte entwickeln, die wir täglich verwenden.

Es ist eine Erinnerung daran, dass selbst die kleinsten Details eine tiefgreifende Wirkung haben können. Und es ist ein Beweis für den menschlichen Geist der Kreativität und Problemlösung, der unsere Welt weiterhin prägt.

Gut gesagt.

Nun, in diesem Sinne denke ich, dass wir am Ende unseres tiefen Einblicks in die Welt des Spritzgießens und der Heber-Freigabewinkel angelangt sind.

Rechts.

Vielen Dank, dass Sie sich uns angeschlossen haben.

Es war ein