Bienvenido a otra inmersión profunda. Esta vez, vamos a ponernos manos a la obra con algo que es esencial para fabricar innumerables productos cotidianos, los fabricados con moldeo por inyección. ¿Alguna vez te has preguntado cómo adquiere forma un simple juguete de plástico o una compleja pieza de maquinaria?

Sí, siempre me lo he preguntado.

Todo comienza con, bueno, material fundido y un molde elaborado con mucho cuidado, y sacar ese producto recién moldeado del molde sin problemas. Ahí es donde entran en juego estas cosas llamadas ángulos de liberación del levantador.

Es un poco como un truco de magia, ¿no?

Es.

Tienes este plástico líquido que toma una forma precisa y luego, puf, se libera.

Bien.

Aparentemente sin esfuerzo. Pero detrás de ese puf hay, bueno, hay un mundo de ingeniería y precisión. Y esos ángulos de liberación son realmente una parte crítica de toda esa ecuación.

Vale, estoy intrigado. Pero antes de profundizar demasiado en los aspectos técnicos, ¿puede darnos una descripción general rápida de qué es exactamente el ángulo de liberación del levantador?

Absolutamente. Imagine el molde como un conjunto de estas cavidades cuidadosamente formadas. Para sacar el producto, necesitamos piezas móviles dentro del molde. Y uno de los más importantes es el levantador. Piense en ello como una pequeña plataforma que se eleva para liberar el producto moldeado.

Bueno.

Ahora, el ángulo de liberación del elevador es el ángulo con el que ese elevador se mueve hacia arriba. Suena bastante simple, ¿verdad?

Lo hace, pero tengo la sensación de que es mucho más complicado de lo que parece.

Tienes toda la razón.

Bueno.

Verá, si ese ángulo es demasiado plano, el producto podría adherirse al molde y realmente no queremos que eso dañe tanto el producto como el molde mismo.

Sí, eso no es ideal.

Estamos hablando de posibles retrasos en la producción, reparaciones costosas y una gran cantidad de material de desecho. No es un buen escenario.

Así que existe un incentivo financiero real para conseguir estos ángulos correctamente.

Oh, a lo grande.

Sí, supongo que una fracción de grado puede marcar una gran diferencia.

Precisamente. Y ahí es donde las cosas empiezan a ponerse realmente interesantes, porque no se trata sólo del ángulo en sí. El material que estamos moldeando, la forma del. El producto, incluso el tamaño del elevador, todas estas cosas entran en juego.

Estoy empezando a ver cómo esos detalles aparentemente menores pueden tener consecuencias importantes. Oh, sí, hablando de materiales, noté en la investigación que enviaste que, ya sabes, es notoriamente difícil trabajar con algunos plásticos.

Excelente.

El polipropileno fue un ejemplo que se destacó.

Ah, sí, Polipropileno o PP, como se le conoce comúnmente. Está en todas partes, desde contenedores de comida hasta piezas de automóviles. Pero tiene esta pequeña peculiaridad que lo convierte en un desafío en el proceso de moldeo.

Bien, cuéntanos. ¿Qué hace que PP sea tan especial?

Bueno, el PP tiene una alta tasa de contracción. Puede encogerse hasta un 2 1/2 % a medida que se enfría. Ahora, imagine que tiene una cavidad de molde diseñada para un tamaño específico, pero a medida que el PP se enfría, se aleja de las paredes del molde. Esto crea una especie de efecto de succión.

Interesante.

Eso puede hacer que sea increíblemente difícil liberar el producto de manera limpia.

Entonces es casi como intentar quitar una ventosa de una ventana.

Exactamente.

Parece que necesitarías un ángulo de liberación muy pronunciado para superar esa adherencia.

Lo entendiste. Generalmente se necesita un ángulo mayor para el PP en comparación con, por ejemplo, otros plásticos. Si no compensamos esa contracción, corremos el riesgo de que el producto se atasque, se deforme o incluso se rompa durante ese proceso de liberación.

Y luego regresamos a esos costosos retrasos en la producción y a los moldes dañados.

Sí.

Ya estoy empezando a ver el efecto dominó que un pequeño detalle puede tener en toda la cadena de fabricación.

Oh, seguro, seguro. Realmente resalta la importancia de comprender las propiedades de cada material con el que estás trabajando. Y no es sólo la contracción, ¿verdad? El punto de fusión, la flexibilidad, la facilidad con la que el plástico se derrite. Todas estas cosas influyen en cómo diseñamos el molde y calculamos esos ángulos de liberación cruciales.

Es mucho a tener en cuenta.

Sí.

Así que el material en sí juega un papel importante. Pero la investigación también mencionó la forma y el tamaño del producto que se está moldeando como factores cruciales. Creo que incluso había una analogía con las velas.

Ah, sí, la analogía de la vela. Es una forma sencilla de visualizar cómo la profundidad de un producto puede afectar el ángulo de liberación. Piense en intentar sacar una vela alta y delgada de su molde. Si lo tiras hacia arriba, es muy probable que se rompa. Bien. Pero si lo inclinas ligeramente mientras haces el agujero, es más probable que lo saques en una sola pieza.

Sí, eso tiene mucho sentido. Entonces, cuanto más profundo sea el producto, más importante será ese ángulo para evitar daños durante la liberación. Pero, ¿cómo calculan realmente los ingenieros el ángulo ideal?

Bien.

¿Es un presentimiento o hay, supongo, un enfoque más científico?

Bueno, la intuición definitivamente juega un papel, especialmente para los diseñadores de moldes experimentados. Pero también hay una fórmula que nos ayuda a profundizar en esos cálculos. Tiene en cuenta la profundidad del producto, cuánto se mueve el levantador, utiliza un poco de trigonometría y escupe el ángulo ideal.

Bien, estoy sintiendo una lección de matemáticas. Vamos. Guíanos a través de ello. ¿Cómo funciona realmente esta fórmula?

No es tan intimidante como parece.

Bueno, bien.

La fórmula básica es que la tangente del ángulo es igual al movimiento del elevador dividido por la profundidad del producto.

Bueno.

Entonces, digamos que tiene un producto cilíndrico que tiene, digamos, 100 milímetros de profundidad, y su elevador se mueve 5 milímetros para liberarlo.

Sí.

Inserte esos números en la fórmula y obtendrá un ángulo de aproximadamente 2,86 grados.

Bueno.

Pero aquí está el parche. En aplicaciones del mundo real, a menudo necesitamos aumentarlo un poco.

Bien.

En este ejemplo, un ángulo de 3 grados sería el mínimo para una liberación confiable.

Así que no se trata sólo de números brutos. Bien. También hay algo de experiencia práctica y juicio involucrados.

Sí.

Supongo que esos ajustes sutiles pueden marcar la diferencia entre una liberación suave y un producto atascado.

Exactamente. Y cuando empiezas a trabajar con formas más complejas, esos cálculos se vuelven aún más complejos.

Bien.

Ya no podemos confiar simplemente en una fórmula simple.

Sí.

Imagine algo así como un juguete de varias partes con curvas, muescas y piezas entrelazadas.

Suena como un verdadero dolor de cabeza.

Sí.

¿Cómo puedes siquiera empezar a abordar algo tan complejo?

Ahí es donde entra en juego nuestro confiable software CAD.

Sí.

Diseño asistido por computadora.

Bueno.

Se ha convertido en una herramienta indispensable para el diseño de moldes moderno.

Entendido.

Podemos crear un modelo 3D detallado del producto, rotarlo, hacer zoom en áreas específicas y realmente diseccionar la geometría.

Fresco.

Es como tener un molde virtual. Bien. En nuestras pantallas.

Básicamente, estás trazando un mapa de todos los posibles puntos problemáticos. Aquellas zonas donde el producto podría adherirse al molde durante el desmolde.

Precisamente. Y una vez que hayamos identificado esas superficies críticas, podemos empezar a dividirlas en formas geométricas más simples. Conos, cilindros, tal vez incluso simplemente planos.

Bien.

Luego aplicamos esos cálculos del ángulo de liberación a cada sección individual.

Es como resolver un rompecabezas en 3D.

Esa es una excelente manera de decirlo.

Sí.

Romper la forma compleja en partes manejables. Este enfoque nos permite ser mucho más precisos, asegurando que cada sección del molde tenga el ángulo de liberación óptimo.

Bueno.

Y el software CAD nos ayuda a visualizar todo el proceso, minimizando el riesgo de errores o sorpresas en el futuro.

Entonces es como una herramienta realmente poderosa.

Oh, absolutamente.

Para ayudar a mitigar el riesgo.

Con seguridad.

Estoy empezando a comprender el poder del CAD en este proceso.

Sí.

Pero seamos honestos, todavía habrá situaciones en las que, incluso con cad, esos cálculos se vuelven increíblemente complejos.

Absolutamente. Cuando se trata de diseños realmente complejos, las cosas pueden resultar desafiantes.

Bien.

Ahí es donde el software de simulación entra en escena.

Bueno.

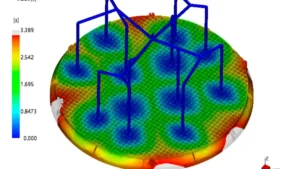

De hecho, podemos simular virtualmente todo el proceso de moldeo.

Guau.

Observa cómo el plástico fundido llena el molde. Vea cómo se enfría y solidifica, e incluso pruebe el proceso de liberación con diferentes ángulos y configuraciones de elevador.

Guau. Es como tener una bola de cristal para previsualizar el proceso de fabricación incluso antes de que suceda.

Lo entendiste.

Eso es genial.

Esto nos permite identificar problemas potenciales desde el principio, ajustar diseños y experimentar con diferentes materiales, todo sin el riesgo y el gasto de construir un prototipo físico.

Bien.

Realmente ha revolucionado la forma en que abordamos el diseño de moldes.

Todo esto empieza a parecer de alta tecnología, pero imagino que todavía hay un elemento humano en ello, ¿verdad?

Oh, seguro.

No todo pueden ser fórmulas y simulaciones.

Tienes toda la razón. La ingeniería y la ciencia proporcionan la base, pero diseñar un molde exitoso también implica cierta cantidad de intuición, experiencia e incluso arte.

Bueno. Tengo curiosidad sobre eso.

Sí.

¿Cómo es el arte del diseño de moldes?

Se trata de encontrar soluciones elegantes a desafíos complejos.

Bueno.

Por ejemplo, a veces necesitamos incorporar características especiales en el molde, como rejillas de ventilación ubicadas estratégicamente para permitir que escape el aire atrapado o canales de enfriamiento para controlar la distribución de la temperatura.

Entonces estás pensando en cosas así.

Es un delicado acto de equilibrio.

Parece que hay muchos problemas involucrados en la resolución.

Sí.

Casi como un detective que intenta anticipar todos los problemas posibles antes de que surjan.

Esa es una gran analogía.

Bueno.

Y más allá de los aspectos técnicos, también hay un elemento de diseño visual. Oh. La ubicación y la forma de las líneas de separación donde se unen las dos mitades del molde pueden afectar la estética del producto final.

Bien.

Así que no estamos pensando sólo en la función. También estamos pensando en la forma.

Entonces estás usando múltiples sombreros.

Bien.

Ingeniero, científico y artista, todo en uno.

Se podría decir eso.

Eso es genial.

Es un campo multifacético que requiere una amplia gama de habilidades y un buen ojo para los detalles. Y es increíblemente gratificante ver cómo un diseño cobra vida sabiendo que has participado en la creación de algo funcional y hermoso.

Este impulso profundo realmente me está abriendo los ojos a la complejidad detrás de algo que solía dar por sentado.

Bien.

Es sorprendente la cantidad de pensamiento y experiencia que se dedica a esos productos plásticos cotidianos que encontramos en todas partes.

Es fácil pasar por alto los intrincados procesos que dan forma a nuestro mundo, pero creo que eso es parte de la belleza de todo esto. Hay tanto ingenio escondido a simple vista.

No podría estar más de acuerdo.

Sí.

Bueno, siento que hemos cubierto mucho terreno. Aquí exploramos la importancia de los ángulos de liberación, profundizamos en los desafíos de diferentes materiales y formas complejas, e incluso abordamos el arte del diseño de moldes.

Sí.

¿Hay algo más que debamos destacar antes de concluir nuestra inmersión profunda?

Creo que vale la pena volver a algo que discutimos anteriormente. El hecho de que el moldeo por inyección es un campo en constante evolución. Todo el tiempo surgen nuevos materiales, nuevas tecnologías y nuevos desafíos de diseño.

Sí.

Lo que hoy podría parecer vanguardista, mañana podría quedar obsoleto.

Ese es un gran punto.

Sí.

Antes hablábamos de bioplásticos. Parecen muy prometedores para la sostenibilidad, pero me imagino que también presentan algunos obstáculos únicos para los diseñadores de moldes.

Absolutamente. Los bioplásticos suelen tener diferentes puntos de fusión, tasas de contracción y características de flujo en comparación con los plásticos convencionales.

Bien.

Por eso tenemos que adaptar nuestros diseños y técnicas, superando los límites de lo que es posible con el moldeo por inyección.

Parece que todo el campo está en constante estado de innovación, tratando de seguir el ritmo de estos nuevos materiales y tecnologías.

Exactamente. Y no se trata sólo de mantenerse al día. Se trata de encontrar formas de aprovechar estos avances para crear productos mejores, más sostenibles y más eficientes.

Bien.

Sí.

Estoy particularmente intrigado por la intersección entre el moldeo por inyección y la impresión 3D. Sé que la impresión 3D ya está causando sensación en la fabricación.

Es.

Pero, ¿cómo está afectando específicamente al mundo del moldeo por inyección?

Bueno, estamos empezando a ver que se utilizan más enfoques híbridos.

Bueno.

Donde el moldeo por inyección se combina con la impresión 3D para lograr diseños aún más complejos e intrincados.

Interesante.

Por ejemplo, podríamos utilizar la impresión 3D para crear un inserto de molde muy detallado.

Bien.

Que luego se incorpora a un molde de inyección tradicional.

Es como fusionar lo mejor de ambos mundos.

Sí.

Combinando la velocidad y eficiencia del moldeo por inyección con la libertad de diseño y personalización de la impresión 3D.

Precisamente. Está abriendo un nuevo ámbito de posibilidades para lo que podemos crear.

Bien.

Podemos producir piezas con geometrías internas intrincadas, texturas complejas e incluso funcionalidades integradas que habrían sido imposibles o prohibitivamente costosas con los métodos tradicionales.

Es alucinante pensar en lo que depara el futuro para el moldeo por inyección.

Sí, lo es.

Tengo la sensación de que esos pequeños ángulos de liberación seguirán desempeñando un papel crucial a medida que evolucione la tecnología.

No apostaría en contra. Eres una parte fundamental del proceso.

Bien.

Garantizar un lanzamiento fluido y eficiente para cada producto, sin importar cuán complejo o innovador sea el diseño. Sí. Así que la próxima vez que recojas un producto de plástico.

Bien.

Te animo a que te tomes un momento para apreciar el viaje que tomó llegar allí. Todos esos cálculos cuidadosos, la ingeniería precisa y, sí, esos ángulos de lanzamiento cruciales que lo hicieron todo posible.

Es un gran recordatorio de que incluso los objetos más comunes tienen una historia que contar.

Lo hacen.

Una historia de ingenio, diseño y un toque de magia científica, seguro. Bueno, en ese sentido, creo que hemos llegado al final de nuestra inmersión profunda.

Ha sido un placer explorar este fascinante tema contigo.

Asimismo.

Mantén esas mentes curiosas y nunca dejes de aprender.

Gran consejo. Gracias. Realmente es fascinante pensar en toda esa innovación contenida en esos objetos cotidianos que a menudo damos por sentado.

Bien.

Hemos pasado de simples juguetes a maquinaria compleja, a los bioplásticos, incluso a la fusión de la impresión 3D y el moldeo por inyección. Parece que las posibilidades son infinitas.

Realmente lo es.

Pero a pesar de todo, esos pequeños ángulos de liberación siguen siendo una constante.

Bien.

Un elemento crítico para garantizar un proceso de fabricación fluido y exitoso.

Habla de los principios fundamentales de la ingeniería, ¿no es así? No importa cuán compleja se vuelva la tecnología, ciertos conceptos básicos siguen siendo esenciales. Es como construir una casa.

Bien.

Puede que tengas los últimos aparatos y electrodomésticos, pero sin una base sólida, todo es en vano.

Esa es una gran analogía.

Sí.

Y creo que subraya el hecho de que incluso cuando superamos los límites de lo que es posible con el moldeo por inyección, no podemos perder de vista esos principios fundamentales.

Bien.

Es esa combinación de innovación de vanguardia e ingeniería sólida lo que impulsa el progreso.

Precisamente. Es un acto de equilibrio constante. Sí. Y es lo que hace que este campo sea tan dinámico y apasionante. Siempre hay algo nuevo que aprender, un nuevo desafío que afrontar, una nueva frontera que explorar.

Hablando de fronteras, tengo curiosidad por saber cuáles son algunos de los mayores desafíos que enfrenta la industria del moldeo por inyección en este momento. ¿Adónde nos llevan esas fronteras?

Bueno, la sostenibilidad es un enfoque importante.

Bueno.

Hablamos de bioplásticos, pero también se están realizando muchas investigaciones para reducir los residuos.

Bien.

Desarrollar sistemas de fabricación de circuito cerrado y encontrar formas de reciclar y reutilizar materiales plásticos de manera más efectiva.

Sí.

Es un problema complejo.

Es.

Pero la industria se lo está tomando en serio.

Es alentador escuchar eso.

Sí.

Sé que ha habido mucha preocupación por el impacto ambiental de la producción de plástico.

Bien.

Por eso es bueno saber que la sostenibilidad está a la vanguardia de la innovación.

Absolutamente.

Bien.

Y más allá de las preocupaciones medioambientales, también hay un énfasis creciente en la eficiencia y la automatización. La Industria 4.0, la llamada fábrica inteligente, está cambiando el panorama de la fabricación.

Bien.

Estamos viendo más sistemas interconectados. Sí. Toma de decisiones basada en datos y la integración de la robótica y la inteligencia artificial en el proceso productivo.

Así que no se trata sólo de los materiales y el diseño. Se trata de optimizar todo el ecosistema de fabricación.

Exactamente. Y creo que ahí es donde se producirán los verdaderos avances en los años venideros.

Bien.

Veremos moldes más inteligentes, procesos más inteligentes y una comprensión más profunda de cómo interactúan todos esos elementos para crear un sistema de fabricación verdaderamente sostenible y eficiente. Sistema.

Es un momento emocionante para participar en esta industria.

Es.

Y tengo la sensación de que apenas estamos arañando la superficie de lo que es posible.

Yo también lo creo.

Entonces, mientras concluimos esta inmersión profunda, ¿cuál es una conclusión clave que esperas que nuestros oyentes se lleven?

Yo diría que es esto. La próxima vez que se encuentre con un producto de plástico aparentemente simple, tómese un momento para considerar el viaje que tomó hasta llegar allí.

Bueno.

Desde el concepto de diseño inicial hasta el lanzamiento final del molde, hay en juego un fascinante mundo de ciencia, ingeniería e innovación.

Bien.

Y esos pequeños ángulos de liberación, a menudo ocultos a la vista, son un testimonio del ingenio y la precisión necesarios para crear los productos que utilizamos todos los días.

Es un recordatorio de que incluso los detalles más pequeños pueden tener un impacto profundo. Y es un testimonio del espíritu humano de creatividad y resolución de problemas que continúa dando forma a nuestro mundo.

Bien dicho.

Bueno, en ese sentido, creo que hemos llegado al final de nuestra inmersión profunda en el mundo del moldeo por inyección y los ángulos de liberación del elevador.

Bien.

Gracias por acompañarnos.

ha sido un