Bienvenue dans une autre plongée profonde. Cette fois, nous allons nous attaquer à quelque chose qui est essentiel à la fabrication d'innombrables produits du quotidien, ceux fabriqués par moulage par injection. Vous êtes-vous déjà demandé comment un simple jouet en plastique ou une machine complexe prend réellement forme ?

Ouais, je me suis toujours demandé.

Tout commence avec un matériau fondu et un moule très soigneusement conçu, puis avec la sortie en douceur du produit fraîchement moulé. C'est là que ces choses appelées angles de déclenchement du lifter entrent en jeu.

C'est un peu comme un tour de magie, n'est-ce pas ?

C'est.

Vous avez ce plastique liquide qui prend une forme précise, et puis, pouf, il est libéré.

Droite.

Apparemment sans effort. Mais derrière ce pouf se cache, eh bien, il y a un monde d’ingénierie et de précision. Et ces angles de déclenchement sont vraiment un élément essentiel de toute cette équation.

D'accord, je suis intrigué. Mais avant d'entrer trop profondément dans les détails techniques, pouvez-vous nous donner, par exemple, un bref aperçu de ce qu'est exactement un angle de dégagement de l'élévateur ?

Absolument. Imaginez le moule comme un ensemble de ces cavités soigneusement façonnées. Pour sortir le produit, nous avons besoin de pièces mobiles à l’intérieur du moule. Et l’un des plus importants est le lifter. Considérez-le comme une petite plate-forme qui s'élève pour libérer le produit moulé.

D'accord.

Maintenant, l’angle de libération du lève-personne est l’angle auquel ce lève-personne se déplace vers le haut. Cela semble assez simple, non ?

C'est vrai, mais j'ai l'impression que c'est bien plus compliqué qu'il n'y paraît.

Vous avez tout à fait raison.

D'accord.

Vous voyez, si cet angle est trop faible, le produit pourrait coller au moule, et nous ne voulons vraiment pas que cela endommage à la fois le produit et le moule lui-même.

Ouais, ce n'est pas idéal.

Nous parlons de retards de production potentiels, de réparations coûteuses et de beaucoup de rebuts. Ce n'est pas un bon scénario.

Il y a donc une véritable incitation financière à adopter ces angles de vue.

Oh, grand moment.

Ouais, je suppose qu'une fraction de degré peut faire une énorme différence.

Précisément. Et c’est là que les choses commencent à devenir vraiment intéressantes, car ce n’est pas seulement une question d’angle lui-même. Le matériau que nous moulons, la forme du. Le produit, même la taille du lève-personne, toutes ces choses entrent en ligne de compte.

Je commence à voir comment ces détails apparemment mineurs peuvent avoir des conséquences majeures. Oh, oui, en parlant de matériaux, j'ai remarqué dans les recherches que vous avez envoyées que, vous savez, certains plastiques sont notoirement difficiles à travailler.

Super.

Le polypropylène est un exemple qui se démarque.

Ah, oui, le polypropylène, ou PP, comme on l'appelle communément. On en trouve partout, des contenants alimentaires aux pièces automobiles. Mais il a cette petite bizarrerie qui en fait un peu un défi dans le processus de moulage.

D'accord, expliquez-nous. Qu'est-ce qui rend PP si spécial ?

Eh bien, le PP a un taux de retrait élevé. Il peut rétrécir jusqu'à 2 1/2 % en refroidissant. Imaginez maintenant que vous ayez une cavité de moule conçue pour une taille spécifique, mais que lorsque le PP refroidit, il se rétrécit des parois du moule. Cela crée une sorte d’effet de succion.

Intéressant.

Cela peut rendre incroyablement difficile la libération propre du produit.

C'est donc presque comme essayer de retirer une ventouse d'une fenêtre.

Exactement.

Il semble que vous auriez besoin d'un angle de libération très raide pour surmonter cette adhérence.

Vous l'avez. Un angle plus grand est généralement nécessaire pour le PP par rapport, par exemple, aux autres plastiques. Si nous ne compensons pas ce retrait, nous risquons que le produit se coince, se déforme ou même se brise au cours du processus de libération.

Et puis vous revenez à ces retards de production coûteux, à ces moules endommagés.

Ouais.

Je commence déjà à voir l’effet d’entraînement qu’un petit détail peut avoir sur l’ensemble de la chaîne de fabrication.

Oh, bien sûr, bien sûr. Cela souligne vraiment l’importance de comprendre les propriétés de chaque matériau avec lequel vous travaillez. Et ce n'est pas seulement le rétrécissement, c'est vrai. Le point de fusion, la flexibilité, la facilité avec laquelle le plastique fondu fl. Tous ces éléments influencent la façon dont nous concevons le moule et calculons ces angles de démoulage cruciaux.

C'est beaucoup de choses à garder à l'esprit.

Ouais.

C'est donc le matériau lui-même qui joue un rôle. Mais la recherche a également mentionné la forme et la taille du produit moulé comme des facteurs cruciaux. Je pense qu'il y avait même une analogie avec les bougies.

Ah, oui, l'analogie avec la bougie. C'est un moyen simple de visualiser l'impact de la profondeur d'un produit sur l'angle de dégagement. Pensez à essayer de sortir une bougie haute et fine de son moule. Si vous le tirez vers le haut, il y a de fortes chances qu'il se casse. Droite. Mais si vous l'inclinez légèrement pendant que vous percez, vous aurez plus de chances de le sortir en un seul morceau.

Ouais, c'est parfaitement logique. Ainsi, plus le produit est profond, plus cet angle devient important pour éviter tout dommage lors du démoulage. Mais comment les ingénieurs calculent-ils réellement l’angle idéal ?

Droite.

Est-ce une intuition ou existe-t-il une approche plus scientifique, je suppose ?

Eh bien, l'intuition joue certainement un rôle, en particulier pour les concepteurs de moules expérimentés. Mais il existe également une formule qui nous aide à entrer dans le vif du sujet de ces calculs. Il prend en compte la profondeur du produit, la quantité de mouvement du lève-personne, utilise un peu de trigonométrie et crache l'angle idéal.

D'accord, je sens une leçon de mathématiques. Allez. Guidez-nous à travers cela. Concrètement, comment fonctionne cette formule ?

Ce n'est pas aussi intimidant que ça en a l'air.

D'accord, bien.

La formule de base est que la tangente de l'angle est égale au mouvement du élévateur divisé par la profondeur du produit.

D'accord.

Supposons que vous ayez un produit cylindrique d'une profondeur de 100 millimètres, et que votre élévateur se déplace de 5 millimètres pour le libérer.

Ouais.

Insérez ces nombres dans la formule, vous obtenez un angle d’environ 2,86 degrés.

D'accord.

Mais voici le patch. Dans les applications du monde réel, nous devons souvent augmenter un peu ce chiffre.

Droite.

Un angle de 3 degrés serait le minimum pour un déclenchement fiable dans cet exemple.

Il ne s’agit donc pas seulement de chiffres bruts. Droite. Il y a aussi une certaine expérience pratique et du jugement.

Ouais.

Je suppose que ces ajustements subtils peuvent faire toute la différence entre une libération en douceur d'un produit bloqué.

Exactement. Et lorsque vous commencez à travailler avec des formes plus complexes, ces calculs deviennent encore plus complexes.

Droite.

Nous ne pouvons plus nous fier à une formule simple.

Ouais.

Imaginez quelque chose comme un jouet en plusieurs parties avec des courbes, des contre-dépouilles et des pièces imbriquées.

Cela ressemble à un véritable casse-tête.

Ouais.

Comment peut-on même commencer à aborder quelque chose d’aussi complexe ?

C'est là qu'intervient notre fidèle ami logiciel de CAO.

Ouais.

Conception Assistée par Ordinateur.

D'accord.

C'est devenu un outil indispensable pour la conception de moules modernes.

Je t'ai eu.

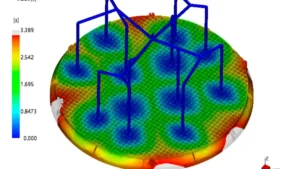

Nous pouvons créer un modèle 3D détaillé du produit, le faire pivoter, zoomer sur des zones spécifiques et réellement disséquer la géométrie.

Cool.

C'est comme avoir un moule virtuel. Droite. Sur nos écrans.

Vous cartographiez donc essentiellement tous les points chauds potentiels. Zones où le produit pourrait adhérer au moule lors du démoulage.

Précisément. Et une fois que nous avons identifié ces surfaces critiques, nous pouvons commencer à les décomposer en formes géométriques plus simples. Des cônes, des cylindres, peut-être même simplement des plans plats.

Droite.

Ensuite, nous appliquons ces calculs d'angle de dégagement à chaque section individuelle.

C'est comme résoudre un puzzle en 3D.

C'est une excellente façon de le dire.

Ouais.

Briser la forme complexe en morceaux gérables. Cette approche nous permet d'être beaucoup plus précis, en garantissant que chaque section du moule présente l'angle de démoulage optimal.

D'accord.

Et les logiciels de CAO nous aident à visualiser l'ensemble du processus, minimisant ainsi le risque d'erreurs ou de surprises en cours de route.

C'est donc comme un outil vraiment puissant.

Oh, absolument.

Pour aider à atténuer les risques.

À coup sûr.

Je commence à comprendre la puissance de la CAO dans ce processus.

Ouais.

Mais soyons honnêtes, il y aura toujours des situations où, même avec la CAO, ces calculs deviennent incroyablement complexes.

Absolument. Lorsque vous avez affaire à des conceptions très complexes, les choses peuvent devenir difficiles.

Droite.

C'est là qu'intervient le logiciel de simulation.

D'accord.

Nous pouvons en fait simuler virtuellement l’ensemble du processus de moulage.

Ouah.

Regardez comment le plastique fondu remplit le moule. Voyez comment il refroidit et se solidifie, et testez même le processus de démoulage avec différents angles et configurations de levage.

Ouah. C'est donc comme avoir une boule de cristal pour prévisualiser le processus de fabrication avant même qu'il ne se produise.

Vous l'avez.

C'est super.

Cela nous permet d'identifier les problèmes potentiels dès le début, d'ajuster les conceptions et d'expérimenter différents matériaux, le tout sans les risques et les dépenses liés à la construction d'un prototype physique.

Droite.

Cela a vraiment révolutionné notre approche de la conception de moules.

Tout cela commence à paraître très high-tech, mais j'imagine qu'il y a toujours un élément humain, n'est-ce pas ?

Oh, bien sûr.

Il ne peut pas s'agir uniquement de formules et de simulations.

Vous avez tout à fait raison. L'ingénierie et la science constituent la base, mais la conception d'un moule réussi implique également une certaine dose d'intuition, d'expérience, voire de talent artistique.

D'accord. Je suis curieux à ce sujet.

Ouais.

À quoi ressemble le talent artistique de la conception de moules ?

Il s'agit de trouver des solutions élégantes à des défis complexes.

D'accord.

Par exemple, nous devons parfois incorporer des fonctionnalités spéciales dans le moule, comme des évents stratégiquement placés pour permettre à l'air emprisonné de s'échapper ou des canaux de refroidissement pour contrôler la répartition de la température.

Alors vous pensez à des choses comme ça.

C'est un exercice d'équilibre délicat.

Il semble qu'il y ait beaucoup de problèmes à résoudre.

Ouais.

Un peu comme un détective essayant d’anticiper tous les problèmes possibles avant qu’ils ne surviennent.

C'est une excellente analogie.

D'accord.

Et au-delà des aspects techniques, il y a aussi un élément de design visuel. Oh. L'emplacement et la forme des lignes de séparation à l'endroit où les deux moitiés du moule se rencontrent peuvent avoir un impact sur l'esthétique du produit final.

Droite.

Nous ne pensons donc pas seulement à la fonction. Nous réfléchissons également à la forme.

Vous portez donc plusieurs casquettes.

Droite.

Ingénieur, scientifique et artiste à la fois.

On pourrait dire ça.

C'est super.

Il s'agit d'un domaine aux multiples facettes qui nécessite un large éventail de compétences et un sens aigu du détail. Et c'est incroyablement gratifiant de voir un design prendre vie en sachant que vous avez joué un rôle dans la création de quelque chose à la fois fonctionnel et beau.

Cette motivation profonde m’ouvre vraiment les yeux sur la complexité derrière quelque chose que je tenais pour acquis.

Droite.

Il est étonnant de constater combien de réflexion et d'expertise sont nécessaires à la création de ces produits en plastique quotidiens que nous rencontrons partout.

Il est facile de négliger les processus complexes qui façonnent notre monde, mais je pense que cela fait partie de la beauté de tout cela. Il y a tellement d’ingéniosité cachée à la vue de tous.

Je ne pourrais pas être plus d'accord.

Ouais.

Eh bien, j'ai l'impression que nous avons parcouru beaucoup de terrain. Ici, nous avons exploré l'importance des angles de démoulage, approfondi les défis liés aux différents matériaux et aux formes complexes, et même abordé le talent artistique de la conception des moules.

Ouais.

Y a-t-il autre chose que nous devrions souligner avant de conclure notre analyse approfondie ?

Je pense que cela vaut la peine de revenir à quelque chose dont nous avons discuté plus tôt. Le fait que le moulage par injection est un domaine en constante évolution. De nouveaux matériaux, de nouvelles technologies, de nouveaux défis de conception apparaissent constamment.

Ouais.

Ce qui peut sembler avant-gardiste aujourd’hui pourrait devenir obsolète demain.

C'est un excellent point.

Ouais.

Nous parlions plus tôt des bioplastiques. Ils semblent très prometteurs en matière de durabilité, mais j’imagine qu’ils présentent également des obstacles uniques pour les concepteurs de moules.

Absolument. Les bioplastiques ont souvent des points de fusion, des taux de retrait et des caractéristiques d'écoulement différents de ceux des plastiques conventionnels.

Droite.

Nous devons donc adapter nos conceptions et nos techniques, repoussant les limites de ce qui est possible avec le moulage par injection.

Il semble que l’ensemble du domaine soit en constante innovation, essayant de suivre le rythme de ces nouveaux matériaux et technologies.

Exactement. Et il ne s’agit pas seulement de suivre le rythme. Il s'agit de trouver des moyens de tirer parti de ces avancées pour créer des produits meilleurs, plus durables et plus efficaces.

Droite.

Ouais.

Je suis particulièrement intrigué par l'intersection du moulage par injection et de l'impression 3D. Je sais que l’impression 3D fait déjà des vagues dans le secteur manufacturier.

C'est.

Mais quel impact cela a-t-il spécifiquement sur le monde du moulage par injection ?

Eh bien, nous commençons à voir davantage d’approches hybrides être utilisées.

D'accord.

Où le moulage par injection est combiné à l’impression 3D pour réaliser des conceptions encore plus complexes et complexes.

Intéressant.

Par exemple, nous pourrions utiliser l’impression 3D pour créer un insert de moule très détaillé.

Droite.

Lequel est ensuite incorporé dans un moule à injection traditionnel.

C'est donc comme fusionner le meilleur des deux mondes.

Ouais.

Combinant la vitesse et l’efficacité du moulage par injection avec la liberté de conception et la personnalisation de l’impression 3D.

Précisément. Cela ouvre un tout nouveau domaine de possibilités pour ce que nous pouvons créer.

Droite.

Nous pouvons produire des pièces avec des géométries internes complexes, des textures complexes et même des fonctionnalités intégrées qui auraient été impossibles ou d'un coût prohibitif avec les méthodes traditionnelles.

Il est ahurissant de penser à ce que l’avenir réserve au moulage par injection.

Ouais, c'est vrai.

J'ai le sentiment que ces petits angles de sortie vont continuer à jouer un rôle crucial à mesure que la technologie évolue.

Je ne parierais pas contre. Vous êtes un élément tellement fondamental du processus.

Droite.

Garantir une sortie fluide et efficace pour chaque produit, quelle que soit la complexité ou l’innovation de la conception. Ouais. Alors la prochaine fois que vous récupérerez un produit en plastique.

Droite.

Je vous encourage à prendre un moment pour apprécier le voyage qu'il a fallu pour y arriver. Tous ces calculs minutieux, cette ingénierie précise et, oui, ces angles de déclenchement cruciaux qui ont rendu tout cela possible.

C'est un excellent rappel que même les objets les plus banals ont une histoire à raconter.

Ils le font.

Une histoire d'ingéniosité, de design et une touche de magie scientifique, bien sûr. Eh bien, sur cette note, je pense que nous avons atteint la fin de notre étude approfondie.

Ce fut un plaisir d'explorer ce sujet passionnant avec vous.

De même.

Gardez ces esprits curieux et n’arrêtez jamais d’apprendre.

Excellent conseil. Merci. Il est vraiment fascinant de penser à toute cette innovation contenue dans ces objets du quotidien que nous tenons souvent pour acquis.

Droite.

Nous sommes passés de simples jouets à des machines complexes, en passant par les bioplastiques, voire la fusion de l'impression 3D et du moulage par injection. Il semble que les possibilités soient infinies.

C’est vraiment le cas.

Mais malgré tout, ces minuscules angles de déclenchement restent constants.

Droite.

Un élément essentiel pour garantir un processus de fabrication fluide et réussi.

Cela touche aux principes fondamentaux de l’ingénierie, n’est-ce pas ? Quelle que soit la complexité de la technologie, certains concepts fondamentaux restent essentiels. C'est comme construire une maison.

Droite.

Vous possédez peut-être tous les gadgets et appareils électroménagers les plus récents, mais sans une base solide, tout cela ne sert à rien.

C'est une excellente analogie.

Ouais.

Et je pense que cela souligne le fait que même si nous repoussons les limites de ce qui est possible avec le moulage par injection, nous ne pouvons pas perdre de vue ces principes fondamentaux.

Droite.

C'est cette combinaison d'innovation de pointe et d'ingénierie solide qui stimule le progrès.

Précisément. C'est un exercice d'équilibre constant. Ouais. Et c'est ce qui rend ce domaine si dynamique et passionnant. Il y a toujours quelque chose de nouveau à apprendre, un nouveau défi à relever, une nouvelle frontière à explorer.

En parlant de frontières, je suis curieux de savoir quels sont les plus grands défis auxquels est actuellement confrontée l’industrie du moulage par injection ? Où nous mènent ces frontières ?

Eh bien, la durabilité est une priorité majeure.

D'accord.

Nous avons parlé des bioplastiques, mais de nombreuses recherches sont également menées pour réduire les déchets.

Droite.

Développer des systèmes de fabrication en boucle fermée et trouver des moyens de recycler et de réutiliser les matières plastiques plus efficacement.

Ouais.

C'est un problème complexe.

C'est.

Mais l’industrie prend la chose au sérieux.

C'est encourageant à entendre.

Ouais.

Je sais que l'impact environnemental de la production de plastique suscite beaucoup d'inquiétudes.

Droite.

Il est donc bon de savoir que la durabilité est à la pointe de l'innovation.

Absolument.

Droite.

Et au-delà des préoccupations environnementales, l’accent est également mis de plus en plus sur l’efficacité et l’automatisation. L’Industrie 4.0, appelée usine intelligente, change le paysage de l’industrie manufacturière.

Droite.

Nous voyons de plus en plus de systèmes interconnectés. Ouais. Prise de décision basée sur les données et intégration de la robotique et de l'intelligence artificielle dans le processus de production.

Il ne s'agit donc pas seulement de matériaux et de design. Il s’agit d’optimiser l’ensemble de l’écosystème manufacturier.

Exactement. Et je pense que c’est là que les véritables avancées se produiront dans les années à venir.

Droite.

Nous verrons des moules plus intelligents, des processus plus intelligents et une compréhension plus approfondie de la façon dont tous ces éléments interagissent pour créer un système de fabrication véritablement durable et efficace. Système.

C'est une période passionnante pour être impliqué dans cette industrie.

C'est.

Et j’ai le sentiment que nous ne faisons qu’effleurer la surface de ce qui est possible.

Je le pense aussi.

Alors que nous terminons cette analyse approfondie, quel est le point clé à retenir avec lequel vous espérez que nos auditeurs repartiront ?

Je dirais que c'est ça. La prochaine fois que vous rencontrerez un produit en plastique apparemment simple, prenez un moment pour réfléchir au chemin qu'il a fallu pour y arriver.

D'accord.

Du concept de conception initial à la sortie finale du moule, un monde fascinant de science, d'ingénierie et d'innovation est en jeu.

Droite.

Et ces minuscules angles de déclenchement, souvent cachés, témoignent de l’ingéniosité et de la précision nécessaires à la création des produits que nous utilisons quotidiennement.

Cela nous rappelle que même les plus petits détails peuvent avoir un impact profond. Et c'est un témoignage de l'esprit humain de créativité et de résolution de problèmes qui continue de façonner notre monde.

Bien dit.

Eh bien, sur cette note, je pense que nous avons atteint la fin de notre plongée profonde dans le monde du moulage par injection et des angles de dégagement des élévateurs.

Droite.

Merci de nous rejoindre.

Cela a été un