O superaquecimento na área da moldagem por injeção pode causar estragos na qualidade da produção. Como alguém que navegou neste desafio, compreendo a urgência de encontrar soluções eficazes que levem à excelência na produção.

Para evitar o superaquecimento na área de entrada da moldagem por injeção, concentre-se na otimização do projeto do molde, no controle dos parâmetros do processo, na seleção de materiais adequados e na manutenção regular do equipamento. Essa abordagem abrangente minimiza defeitos e aumenta a eficiência da produção.

Embora essas estratégias iniciais forneçam uma base sólida, aprofundar-se em cada aspecto revelará insights mais sutis e dicas práticas que são vitais para dominar o processo de moldagem por injeção.

A otimização do projeto do molde evita o superaquecimento da área do portão.Verdadeiro

O design adequado do molde melhora a dissipação de calor, reduzindo o risco de superaquecimento.

- 1. Qual é o papel do design do molde na prevenção do superaquecimento?

- 2. Como os parâmetros do processo podem ser ajustados para minimizar o calor?

- 3. Por que a seleção de materiais é crucial para controlar a temperatura?

- 4. Quais práticas de manutenção ajudam a evitar problemas de superaquecimento?

- 5. Conclusão

Qual é o papel do design do molde na prevenção do superaquecimento?

O projeto do molde é fundamental na moldagem por injeção, especialmente para evitar o superaquecimento que pode comprometer a qualidade do produto e a eficiência do processo.

Na moldagem por injeção, o projeto do molde é fundamental para evitar o superaquecimento, otimizando o tamanho e o formato da porta e melhorando o sistema de resfriamento. O design adequado garante uma dissipação de calor eficiente, reduzindo o risco de defeitos e garantindo uma qualidade consistente do produto.

Compreendendo a importância do design do portão

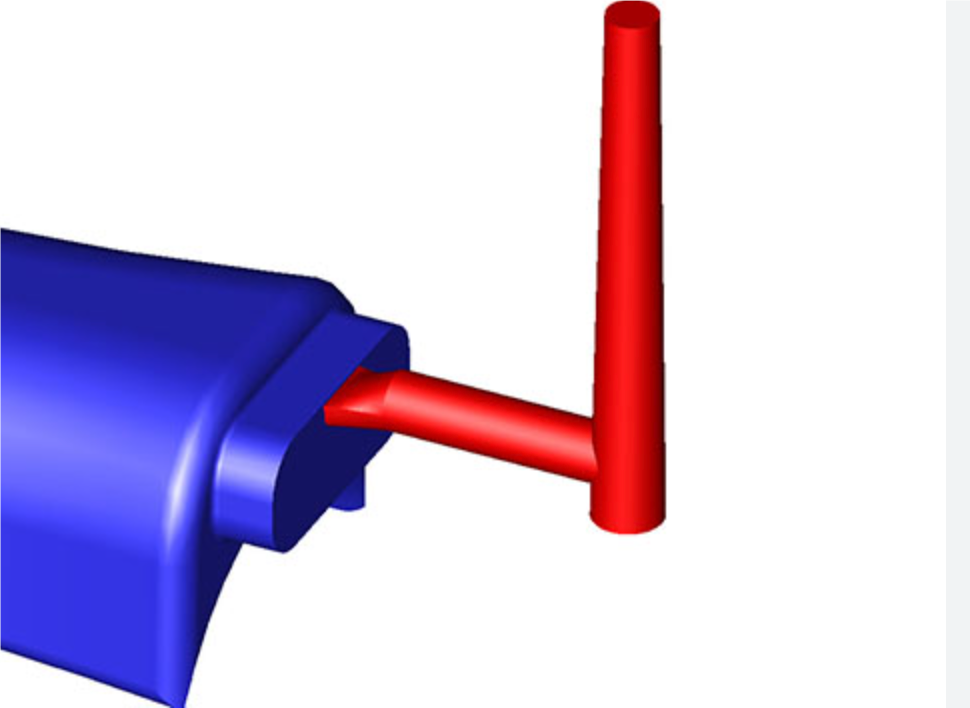

A porta é onde o plástico fundido entra na cavidade do molde, tornando seu projeto crucial para o controle de temperatura. O tamanho e a forma do portão desempenham um papel fundamental. Uma porta 1 garante uma vazão equilibrada, minimizando o tempo de permanência e reduzindo os riscos de superaquecimento. Portas menores podem aumentar as forças de cisalhamento que levam ao calor, enquanto portas maiores retardam o fluxo e prolongam a exposição ao calor.

formato correto também afeta a distribuição de calor. Opções como portões pontuais ou portões laterais têm vantagens exclusivas. Por exemplo, uma porta latente pode estabilizar o fluxo de fusão, reduzindo o superaquecimento ao dispersar o calor de maneira mais uniforme por toda a cavidade.

Otimizando o sistema de resfriamento

Um sistema de resfriamento bem projetado é essencial para gerenciar o calor de maneira eficaz. O posicionamento dos canais de resfriamento estrategicamente próximos à área do portão aumenta a eficiência da extração de calor. Utilize uma mistura de meios de resfriamento 2, como água ou óleo, e métodos como resfriamento direto ou circulante. Isto não apenas mantém as temperaturas ideais, mas também melhora os tempos de ciclo, resultando em maior produtividade.

O papel da seleção de materiais e dos parâmetros do processo

Embora o projeto do molde seja fundamental, ele interage com a seleção do material e os parâmetros do processo para minimizar o superaquecimento. A seleção de materiais com propriedades térmicas adequadas complementa o projeto do molde, garantindo estabilidade durante o processamento. Além disso, o ajuste dos parâmetros do processo, como pressão e velocidade de injeção, pode otimizar ainda mais o controle de temperatura.

Para uma abordagem holística, os fabricantes também devem concentrar-se na manutenção dos equipamentos 3 , garantindo que os sistemas funcionam corretamente para apoiar os esforços de projeto de moldes. Verificações regulares evitam anomalias que poderiam anular estratégias de projeto eficazes.

O tamanho da porta afeta o superaquecimento na moldagem por injeção.Verdadeiro

O tamanho da porta influencia o fluxo de fusão e a distribuição de calor, reduzindo o superaquecimento.

Os canais de resfriamento devem estar distantes da área do portão.Falso

Os canais de resfriamento próximos ao portão aumentam a eficiência da extração de calor.

Como os parâmetros do processo podem ser ajustados para minimizar o calor?

Ajustar os parâmetros do processo é fundamental para minimizar o calor durante a moldagem por injeção, garantindo qualidade e eficiência.

Para minimizar o calor no processo de moldagem por injeção, ajuste a pressão de injeção, velocidade, temperatura e tempo de retenção. Esses parâmetros impactam diretamente no calor gerado durante a moldagem, e otimizá-los é essencial para reduzir o superaquecimento na área do portão.

Compreendendo a pressão e a velocidade de injeção

Uma das principais formas de controlar o calor no processo de moldagem por injeção é ajustando a pressão e a velocidade de injeção 4 . A alta pressão de injeção pode causar aumento das forças de cisalhamento na comporta, o que por sua vez aumenta a temperatura. Ao reduzir cuidadosamente a pressão e a velocidade de injeção, a força de cisalhamento pode ser minimizada, levando a uma menor geração de calor.

Exemplo:

- Pressão reduzida: Baixar a pressão em 10% pode diminuir a temperatura em aproximadamente 5°C.

- Velocidade mais lenta: Diminuir a velocidade em 15% resulta em uma redução significativa nas forças de cisalhamento.

Controlando a temperatura de injeção

A temperatura da massa fundida de plástico 5 é crucial para evitar o sobreaquecimento. É essencial manter as temperaturas do cano e do bico dentro de uma faixa ideal que se adapte ao material plástico específico que está sendo usado. Diferentes materiais têm propriedades térmicas variadas, portanto, compreender essas características é vital.

Exemplo:

- Temperaturas específicas do material: Para um termoplástico como o polipropileno, manter a temperatura do barril de 230°C é o ideal.

Ajustando o tempo de retenção e a pressão

O tempo de retenção e a pressão desempenham um papel significativo na quantidade de calor gerado na área do portão. Longos tempos de retenção e altas pressões podem agravar os problemas de superaquecimento. Portanto, esses parâmetros devem ser ajustados com base nos requisitos do produto e nas propriedades do material 6 .

Exemplo:

- Pressão de retenção otimizada: Reduzir a pressão de retenção em 20% pode diminuir substancialmente o calor residual.

| Parâmetro | Ajuste recomendado | Impacto no calor |

|---|---|---|

| Pressão de injeção | Reduzir em 10-20% | Reduz a força de cisalhamento |

| Velocidade de injeção | Diminuir em 15% | Minimiza o calor |

| Tempo de espera | Otimize conforme necessário | Reduz o acúmulo de calor |

| Temperatura do barril | Específico do material | Controla a temperatura de fusão |

A implementação destas estratégias não só ajudará a reduzir o calor, mas também a melhorar a qualidade geral do produto e a eficiência da produção.

Reduzir a pressão de injeção em 10% reduz a temperatura em 5°C.Verdadeiro

A redução da pressão de injeção reduz as forças de cisalhamento, diminuindo o calor.

Aumentar o tempo de retenção diminui o calor na área do portão.Falso

Tempos de espera mais longos aumentam o calor residual no portão.

Por que a seleção de materiais é crucial para controlar a temperatura?

A escolha dos materiais certos pode fazer ou quebrar a eficiência e a qualidade dos processos de moldagem por injeção. Descubra por que a seleção de materiais é fundamental para o gerenciamento de temperatura.

A seleção do material é crucial para controlar a temperatura na moldagem por injeção, pois diferentes materiais possuem propriedades térmicas únicas. A utilização de materiais com boa estabilidade térmica e fluidez adequada minimiza os riscos de superaquecimento, melhorando a qualidade do produto e a eficiência do processo.

Compreendendo as propriedades térmicas

No contexto da moldagem por injeção 7 , as propriedades térmicas dos materiais impactam significativamente a distribuição de calor durante a produção. Alguns plásticos, como o policarbonato e o polipropileno, têm maior resistência ao calor e são menos propensos ao superaquecimento. Ao compreender essas propriedades, os fabricantes podem escolher materiais que reduzam inerentemente o risco de superaquecimento em áreas críticas, como portões.

Selecionando Plásticos com Fluidez Ideal

A fluidez desempenha um papel fundamental na forma como os materiais fluem e distribuem o calor. Plásticos com fluidez moderada garantem um fluxo suave, minimizando o atrito e reduzindo os picos de temperatura. Isto evita pontos de acesso na área do portão, que podem causar defeitos. Por exemplo, materiais como o ABS oferecem um equilíbrio entre fluidez e resistência, tornando-os ideais para peças de precisão onde o controle de temperatura é fundamental.

Papel dos Aditivos

A incorporação de aditivos como refrigerantes ou lubrificantes pode melhorar o desempenho de um material, diminuindo sua viscosidade. Este ajuste diminui as forças de cisalhamento durante o processo de moldagem, evitando assim o acúmulo desnecessário de calor. No entanto, é crucial manter um equilíbrio ideal de aditivos para evitar comprometer a qualidade do produto final.

| Tipo de aditivo | Efeito no material | Cuidado |

|---|---|---|

| Refrigerante | Reduz a viscosidade | O uso excessivo pode enfraquecer a integridade do produto |

| Lubrificante | Reduz a força de cisalhamento | O excesso pode causar defeitos superficiais |

Colaborando com Fornecedores

Os fabricantes devem colaborar ativamente com os fornecedores de materiais para aceder a informações técnicas sobre diferentes materiais plásticos. Esta colaboração garante que decisões informadas sejam tomadas com base em dados precisos sobre estabilidade térmica e fluidez. Os fornecedores podem fornecer informações valiosas sobre o desempenho de materiais específicos sob diversas condições, permitindo uma melhor seleção de materiais.

Ao alinhar a seleção de materiais com estas considerações estratégicas, os fabricantes podem gerir eficazmente a temperatura, levando a uma maior eficiência de produção 8 e a resultados de qualidade.

O policarbonato possui alta resistência ao calor na moldagem.Verdadeiro

O policarbonato é conhecido pela sua elevada estabilidade térmica, reduzindo os riscos de sobreaquecimento.

O excesso de lubrificante sempre melhora a qualidade da moldagem.Falso

Muito lubrificante pode causar defeitos superficiais, comprometendo a qualidade do produto.

Quais práticas de manutenção ajudam a evitar problemas de superaquecimento?

A manutenção adequada é fundamental para evitar problemas de superaquecimento na moldagem por injeção, principalmente na área do portão. Ao se concentrarem na manutenção dos equipamentos, os fabricantes podem evitar paralisações e defeitos dispendiosos.

Para evitar problemas de superaquecimento, faça manutenção regular nos equipamentos de moldagem por injeção, verifique a funcionalidade ideal dos sistemas e garanta a limpeza para promover uma dissipação de calor eficiente.

Importância das verificações regulares do equipamento

A manutenção de uma máquina de moldagem por injeção requer verificações consistentes de vários sistemas importantes para garantir que funcionem de maneira ideal. Um calendário de inspeções regulares 9 pode ajudar a detetar e corrigir potenciais problemas antes que estes se transformem em problemas significativos.

- Sistema de aquecimento: Certifique-se de que os elementos de aquecimento estejam funcionando corretamente para evitar superaquecimento. Quaisquer irregularidades devem ser tratadas imediatamente.

- Sistema de resfriamento: Os canais de resfriamento devem estar livres de obstruções para permitir a remoção eficiente de calor da área do portão. Este sistema desempenha um papel crítico na prevenção de picos de temperatura.

- Sistema Hidráulico: A lubrificação adequada e os níveis de fluido hidráulico são essenciais para manter a pressão e reduzir a geração de calor durante a operação.

Limpeza e Manutenção de Moldes

Moldes limpos facilitam uma melhor dissipação do calor e evitam o superaquecimento. É importante limpar os moldes regularmente usando agentes e ferramentas de limpeza apropriados.

- Limpeza da superfície: Sujeira e resíduos podem atuar como isolantes, retendo o calor. O uso de soluções de limpeza especializadas ajuda a manter a integridade da superfície do molde sem causar danos.

- Remoção de Resíduos: O plástico residual de execuções anteriores pode obstruir a área do portão, causando superaquecimento. Um regime de limpeza completo garante que esses resíduos não impeçam o fluxo de calor.

Manutenção Preventiva Programada

A implementação de um programa de manutenção preventiva 10 é vital para evitar problemas de superaquecimento. Esta abordagem envolve:

- Inspeções de rotina: Devem ser agendadas em intervalos regulares com base na intensidade de uso da máquina. Isso ajuda na identificação oportuna de possíveis falhas.

- Substituição de Componentes: Peças desgastadas, especialmente aquelas que afetam o controle de temperatura, devem ser substituídas imediatamente para manter a eficiência.

Mantendo o ambiente ideal

O ambiente circundante pode afetar significativamente o desempenho da máquina. Certifique-se de que:

- Controle de temperatura ambiente: A sala onde ocorre a moldagem por injeção deve ser climatizada para auxiliar na regulação consistente da temperatura.

- Sistemas de Ventilação: A ventilação adequada ajuda a dissipar o excesso de calor gerado durante as operações, reduzindo o risco de superaquecimento.

Ao integrar estas práticas de manutenção, os fabricantes podem reduzir significativamente o risco de sobreaquecimento na área do portão, garantindo assim processos de produção mais suaves e melhor qualidade do produto.

Verificações regulares do equipamento evitam o superaquecimento.Verdadeiro

Verificações regulares detectam problemas antecipadamente, evitando superaquecimento e tempos de inatividade dispendiosos.

Ignorar a limpeza do molde não afeta a dissipação de calor.Falso

Moldes sujos retêm o calor, dificultando a dissipação e aumentando o risco de superaquecimento.

Conclusão

Ao adotar uma abordagem estratégica ao design, aos processos, aos materiais e à manutenção, os fabricantes podem reduzir significativamente os riscos de sobreaquecimento e melhorar a qualidade do produto.

-

Descubra como o tamanho do canal influencia o controle de temperatura na moldagem.: Um bom ponto de partida é fazer com que o diâmetro do último canal seja 1,5 vezes a espessura da parede da peça onde ele é inserido. Isso pode parecer um… ↩

-

Explore as opções de meios de resfriamento para otimizar o desempenho do molde.: O design do canal de resfriamento padrão é mais adequado para peças com geometrias relativamente simples para ajudar a garantir que toda a peça seja resfriada de forma eficaz… ↩

-

Saiba por que a manutenção apoia um projeto de molde eficaz.: A manutenção de ferramentas de moldagem por injeção inclui a limpeza e o reparo de componentes para manter um molde de injeção funcionando. A condição de um molde de injeção influencia… ↩

-

Explore como a pressão afeta a geração de calor e as estratégias de otimização.: A temperatura afeta a fluidez do material fundido, enquanto a pressão afeta sua vazão e empacotamento. ↩

-

Encontre diretrizes para definir temperaturas ideais para vários materiais: A tabela abaixo demonstra as faixas ideais de temperatura de fusão e molde de vários materiais plásticos, para garantir a qualidade do produto e a eficiência de fabricação. ↩

-

Aprenda técnicas para otimizar os parâmetros de retenção para reduzir o calor.: Etapas clássicas para definir o tempo de retenção: · Defina a temperatura de fusão para a faixa média dos valores recomendados pelo fabricante. · Defina o recheio… ↩

-

Explora por que as propriedades térmicas são críticas na moldagem por injeção.: A capacidade térmica e a condutividade térmica têm implicações importantes durante a transferência de calor na moldagem por injeção. Condução para fora do aquecimento por fusão e cisalhamento… ↩

-

Saiba como a escolha dos materiais certos aumenta a eficiência da produção: O custo dos materiais influencia significativamente a eficiência geral de custos do processo de fabricação. Materiais que estão prontamente disponíveis… ↩

-

Aprenda como as verificações regulares evitam falhas dispendiosas da máquina.: Suas inspeções devem verificar regularmente o molde em busca de qualquer condensação, bem como as peças próximas em busca de quaisquer sinais de deformidade causadas devido a… ↩

-

Descubra como a manutenção proativa melhora a eficiência e reduz o tempo de inatividade.: Em resumo, a manutenção de moldes de injeção é fundamental para manter a qualidade do produto, reduzir custos, minimizar o tempo de inatividade, garantir a segurança, … ↩