La surchauffe dans la zone d'entrée du moulage par injection peut nuire à la qualité de la production. Ayant relevé ce défi, je comprends l’urgence de trouver des solutions efficaces menant à l’excellence dans le secteur manufacturier.

Pour éviter la surchauffe dans la zone d'entrée du moulage par injection, concentrez-vous sur l'optimisation de la conception des moules, le contrôle des paramètres du processus, la sélection des matériaux appropriés et la maintenance régulière des équipements. Cette approche globale minimise les défauts et améliore l’efficacité de la production.

Bien que ces stratégies initiales fournissent une base solide, un examen plus approfondi de chaque aspect révélera des informations plus nuancées et des conseils pratiques essentiels à la maîtrise du processus de moulage par injection.

L'optimisation de la conception du moule empêche la surchauffe de la zone de la porte.Vrai

Une conception appropriée du moule améliore la dissipation de la chaleur, réduisant ainsi le risque de surchauffe.

- 1. Quel rôle la conception des moules joue-t-elle dans la prévention de la surchauffe ?

- 2. Comment les paramètres du processus peuvent-ils être ajustés pour minimiser la chaleur ?

- 3. Pourquoi la sélection des matériaux est-elle cruciale pour contrôler la température ?

- 4. Quelles pratiques de maintenance aident à éviter les problèmes de surchauffe ?

- 5. Conclusion

Quel rôle la conception des moules joue-t-elle dans la prévention de la surchauffe ?

La conception des moules est essentielle dans le moulage par injection, en particulier pour éviter une surchauffe susceptible de compromettre la qualité du produit et l'efficacité du processus.

Dans le moulage par injection, la conception du moule joue un rôle essentiel dans la prévention de la surchauffe en optimisant la taille et la forme des portes et en améliorant le système de refroidissement. Une conception appropriée garantit une dissipation efficace de la chaleur, réduisant le risque de défauts et garantissant une qualité constante du produit.

Comprendre l'importance de la conception des portes

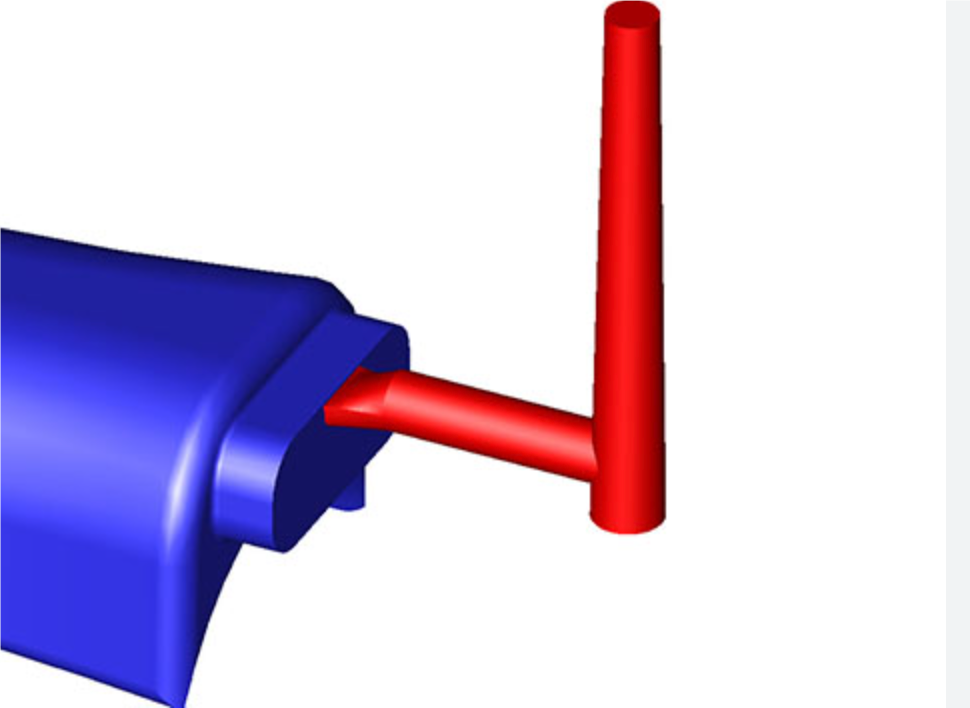

La porte est l'endroit où le plastique fondu pénètre dans la cavité du moule, ce qui rend sa conception cruciale pour le contrôle de la température. La taille et la forme du portail jouent un rôle essentiel. Une porte 1 assure un débit équilibré, minimisant le temps de séjour et réduisant les risques de surchauffe. Les vannes plus petites peuvent augmenter les forces de cisaillement conduisant à la chaleur, tandis que les vannes plus grandes ralentissent le débit et prolongent l'exposition à la chaleur.

Le choix de la bonne forme de portail a également un impact sur la répartition de la chaleur. Les options telles que les portes ponctuelles ou les portes latérales présentent chacune des avantages uniques. Par exemple, une porte latente peut stabiliser l’écoulement de la matière fondue, réduisant ainsi la surchauffe en dispersant la chaleur plus uniformément dans la cavité.

Optimisation du système de refroidissement

Un système de refroidissement bien conçu est essentiel pour gérer efficacement la chaleur. Le positionnement des canaux de refroidissement stratégiquement proches de la zone de la porte améliore l'efficacité de l'extraction de chaleur. Utilisez un mélange de fluides de refroidissement 2 tels que l'eau ou l'huile, et des méthodes telles que le refroidissement direct ou par circulation. Cela maintient non seulement des températures optimales, mais améliore également les temps de cycle, ce qui se traduit par une productivité accrue.

Le rôle de la sélection des matériaux et des paramètres de processus

Bien que la conception des moules soit fondamentale, elle interagit avec la sélection des matériaux et les paramètres du processus pour minimiser la surchauffe. La sélection de matériaux dotés de propriétés thermiques appropriées complète la conception des moules, garantissant ainsi la stabilité pendant le traitement. De plus, l’ajustement des paramètres du processus tels que la pression et la vitesse d’injection peut optimiser davantage le contrôle de la température.

Pour une approche globale, les fabricants devraient également se concentrer sur la maintenance des équipements 3 , en s'assurant que les systèmes fonctionnent correctement pour soutenir les efforts de conception des moules. Des contrôles réguliers évitent les anomalies qui pourraient annuler des stratégies de conception efficaces.

La taille de la porte affecte la surchauffe dans le moulage par injection.Vrai

La taille de la porte influence l'écoulement de la matière fondue et la répartition de la chaleur, réduisant ainsi la surchauffe.

Les canaux de refroidissement doivent être éloignés de la zone de la porte.FAUX

Les canaux de refroidissement proches de la porte améliorent l’efficacité de l’extraction de chaleur.

Comment les paramètres du processus peuvent-ils être ajustés pour minimiser la chaleur ?

L'ajustement des paramètres du processus est essentiel pour minimiser la chaleur pendant le moulage par injection, garantissant ainsi la qualité et l'efficacité.

Pour minimiser la chaleur dans le processus de moulage par injection, ajustez la pression d'injection, la vitesse, la température et le temps de maintien. Ces paramètres impactent directement la chaleur générée lors du moulage, et leur optimisation est essentielle pour réduire la surchauffe au niveau de la porte.

Comprendre la pression et la vitesse d'injection

L'un des principaux moyens de contrôler la chaleur dans le processus de moulage par injection consiste à ajuster la pression et la vitesse d'injection 4 . Une pression d'injection élevée peut provoquer une augmentation des forces de cisaillement au niveau de la porte, ce qui à son tour augmente la température. En réduisant soigneusement la pression et la vitesse d'injection, la force de cisaillement peut être minimisée, ce qui entraîne moins de génération de chaleur.

Exemple:

- Pression réduite : une diminution de la pression de 10 % peut diminuer la température d'environ 5 °C.

- Vitesse plus lente : une diminution de la vitesse de 15 % entraîne une réduction significative des forces de cisaillement.

Contrôle de la température d'injection

La température de la matière plastique fondue 5 est cruciale pour éviter une surchauffe. Il est essentiel de maintenir les températures du corps et de la buse dans une plage optimale adaptée au matériau plastique spécifique utilisé. Différents matériaux ont des propriétés thermiques variables, il est donc essentiel de comprendre ces caractéristiques.

Exemple:

- Températures spécifiques au matériau : Pour un thermoplastique comme le polypropylène, maintenir une température de fût de 230 °C est idéal.

Ajustement du temps de maintien et de la pression

Le temps de maintien et la pression jouent un rôle important dans la quantité de chaleur générée au niveau de la porte. Des temps de maintien longs et des pressions élevées peuvent exacerber les problèmes de surchauffe. Par conséquent, ces paramètres doivent être ajustés avec précision en fonction des exigences du produit et des propriétés des matériaux 6 .

Exemple:

- Pression de maintien optimisée : réduire la pression de maintien de 20 % peut réduire considérablement la chaleur résiduelle.

| Paramètre | Ajustement recommandé | Impact sur la chaleur |

|---|---|---|

| Pression d'injection | Réduire de 10 à 20 % | Réduit la force de cisaillement |

| Vitesse d'injection | Diminution de 15% | Minimise la chaleur |

| Temps de maintien | Optimiser selon vos besoins | Réduit l’accumulation de chaleur |

| Température du baril | Spécifique au matériau | Contrôle la température de fusion |

La mise en œuvre de ces stratégies contribuera non seulement à réduire la chaleur, mais également à améliorer la qualité globale des produits et l’efficacité de la production.

Réduire la pression d’injection de 10 % abaisse la température de 5°C.Vrai

L'abaissement de la pression d'injection réduit les forces de cisaillement, diminuant ainsi la chaleur.

L'augmentation du temps de maintien diminue la chaleur dans la zone de la porte.FAUX

Des temps de maintien plus longs augmentent la chaleur résiduelle au niveau du portail.

Pourquoi la sélection des matériaux est-elle cruciale pour contrôler la température ?

Le choix des bons matériaux peut améliorer ou défaire l’efficacité et la qualité des processus de moulage par injection. Découvrez pourquoi la sélection des matériaux est essentielle à la gestion de la température.

La sélection des matériaux est cruciale pour contrôler la température dans le moulage par injection, car différents matériaux possèdent des propriétés thermiques uniques. L'utilisation de matériaux présentant une bonne stabilité thermique et une fluidité appropriée minimise les risques de surchauffe, améliorant ainsi la qualité du produit et l'efficacité du processus.

Comprendre les propriétés thermiques

Dans le contexte du moulage par injection 7 , les propriétés thermiques des matériaux ont un impact significatif sur la répartition de la chaleur lors de la production. Certains plastiques, comme le polycarbonate et le polypropylène, ont une plus grande résistance à la chaleur et sont moins sujets à la surchauffe. En comprenant ces propriétés, les fabricants peuvent choisir des matériaux qui réduisent intrinsèquement le risque de surchauffe dans les zones critiques telles que les portails.

Sélectionner des plastiques avec une fluidité optimale

La fluidité joue un rôle central dans la façon dont les matériaux circulent et distribuent la chaleur. Les plastiques à fluidité modérée assurent un écoulement fluide, minimisant la friction et réduisant les pics de température. Cela évite les points chauds dans la zone du portail, qui peuvent entraîner des défauts. Par exemple, des matériaux comme l'ABS offrent un équilibre entre fluidité et résistance, ce qui les rend idéaux pour les pièces de précision où le contrôle de la température est primordial.

Rôle des additifs

L'incorporation d'additifs tels que des liquides de refroidissement ou des lubrifiants peut améliorer les performances d'un matériau en réduisant sa viscosité. Cet ajustement diminue les forces de cisaillement pendant le processus de moulage, évitant ainsi une accumulation inutile de chaleur. Cependant, il est crucial de maintenir un équilibre optimal des additifs pour éviter de compromettre la qualité du produit final.

| Type d'additif | Effet sur le matériau | Prudence |

|---|---|---|

| Liquide de refroidissement | Réduit la viscosité | Une utilisation excessive peut affaiblir l'intégrité du produit |

| Lubrifiant | Réduit la force de cisaillement | Un excès peut provoquer des défauts de surface |

Collaborer avec les fournisseurs

Les fabricants doivent collaborer activement avec les fournisseurs de matériaux pour accéder aux informations techniques sur les différents matériaux plastiques. Cette collaboration garantit que des décisions éclairées sont prises sur la base de données précises concernant la stabilité thermique et la fluidité. Les fournisseurs peuvent fournir des informations précieuses sur la façon dont des matériaux spécifiques se comportent dans diverses conditions, permettant ainsi une meilleure sélection des matériaux.

En alignant la sélection des matériaux sur ces considérations stratégiques, les fabricants peuvent gérer efficacement la température, conduisant à une efficacité de production 8 et à des résultats de qualité.

Le polycarbonate présente une résistance élevée à la chaleur lors du moulage.Vrai

Le polycarbonate est connu pour sa grande stabilité thermique, réduisant les risques de surchauffe.

Un excès de lubrifiant améliore toujours la qualité du moulage.FAUX

Trop de lubrifiant peut provoquer des défauts de surface, compromettant ainsi la qualité du produit.

Quelles pratiques de maintenance aident à éviter les problèmes de surchauffe ?

Un entretien adéquat est essentiel pour éviter les problèmes de surchauffe dans le moulage par injection, en particulier au niveau de la porte. En se concentrant sur l’entretien des équipements, les fabricants peuvent éviter des temps d’arrêt et des défauts coûteux.

Pour éviter les problèmes de surchauffe, entretenez régulièrement l’équipement de moulage par injection, vérifiez le fonctionnement optimal des systèmes et assurez-vous de la propreté pour favoriser une dissipation efficace de la chaleur.

Importance des contrôles réguliers de l’équipement

L'entretien d'une machine de moulage par injection nécessite des vérifications cohérentes de plusieurs systèmes clés pour garantir leur fonctionnement optimal. Un calendrier d'inspection régulier 9 peut aider à détecter et à corriger les problèmes potentiels avant qu'ils ne dégénèrent en problèmes importants.

- Système de chauffage : assurez-vous que les éléments chauffants fonctionnent correctement pour éviter la surchauffe. Toute irrégularité doit être corrigée immédiatement.

- Système de refroidissement : Les canaux de refroidissement doivent être exempts de blocages pour permettre une évacuation efficace de la chaleur de la zone de la porte. Ce système joue un rôle essentiel dans la prévention des pics de température.

- Système hydraulique : Une lubrification et des niveaux de fluide hydraulique appropriés sont essentiels pour maintenir la pression et réduire la génération de chaleur pendant le fonctionnement.

Nettoyage et entretien des moules

Des moules propres facilitent une meilleure dissipation de la chaleur et évitent la surchauffe. Il est important de nettoyer régulièrement les moules à l'aide de produits et d'outils de nettoyage appropriés.

- Propreté de la surface : la saleté et les résidus peuvent agir comme des isolants et emprisonner la chaleur. L’utilisation de solutions de nettoyage spécialisées permet de maintenir l’intégrité de la surface du moule sans causer de dommages.

- Retrait des résidus : les résidus de plastique des passages précédents peuvent obstruer la zone du portail, entraînant une surchauffe. Un programme de nettoyage minutieux garantit que ces résidus n’entravent pas le flux de chaleur.

Maintenance préventive programmée

La mise en œuvre d'un programme de maintenance préventive 10 est essentielle pour prévenir les problèmes de surchauffe. Cette approche implique :

- Inspections de routine : celles-ci doivent être programmées à intervalles réguliers en fonction de l'intensité d'utilisation de la machine. Cela permet d’identifier en temps opportun les pannes potentielles.

- Remplacement des composants : les pièces usées, en particulier celles affectant le contrôle de la température, doivent être remplacées rapidement pour maintenir l'efficacité.

Garder l’environnement optimal

L'environnement environnant peut avoir un impact significatif sur les performances de la machine. Assurez-vous que :

- Contrôle de la température ambiante : la pièce dans laquelle le moulage par injection a lieu doit être climatisée pour faciliter une régulation constante de la température.

- Systèmes de ventilation : Une ventilation adéquate aide à dissiper l’excès de chaleur généré pendant les opérations, réduisant ainsi le risque de surchauffe.

En intégrant ces pratiques de maintenance, les fabricants peuvent réduire considérablement le risque de surchauffe dans la zone du portail, garantissant ainsi des processus de production plus fluides et une meilleure qualité des produits.

Des contrôles réguliers de l'équipement évitent la surchauffe.Vrai

Des contrôles réguliers détectent les problèmes à temps, évitant ainsi les surchauffes et les temps d'arrêt coûteux.

Ignorer la propreté des moisissures n’affecte pas la dissipation thermique.FAUX

Les moules sales emprisonnent la chaleur, entravant la dissipation et augmentant le risque de surchauffe.

Conclusion

En adoptant une approche stratégique en matière de conception, de processus, de matériaux et de maintenance, les fabricants peuvent réduire considérablement les risques de surchauffe et améliorer la qualité des produits.

-

Découvrez comment la taille du point d'accès influence le contrôle de la température dans le moulage. : Un bon point de départ consiste à faire en sorte que le dernier diamètre du canal soit 1,5 fois supérieur à l'épaisseur de paroi de la pièce dans laquelle il est pointé. Cela peut ressembler à un… ↩

-

Explorez les options de supports de refroidissement pour optimiser les performances du moule. : La conception de canal de refroidissement standard est la mieux adaptée aux pièces avec des géométries relativement simples pour garantir que la pièce entière est refroidie efficacement… ↩

-

Découvrez pourquoi la maintenance contribue à une conception efficace des moules. : La maintenance des outils de moulage par injection comprend le nettoyage et la réparation des composants pour maintenir un moule à injection fonctionnel. L'état d'un moule à injection influence… ↩

-

Découvrez l'impact de la pression sur la génération de chaleur et les stratégies d'optimisation. : La température affecte la fluidité du matériau en fusion, tandis que la pression affecte son débit et son garnissage. ↩

-

Trouvez des lignes directrices pour définir des températures optimales pour divers matériaux. : Le tableau ci-dessous montre les plages de températures de fusion et de moulage optimales de divers matériaux plastiques, afin de garantir la qualité du produit et l'efficacité de la fabrication. ↩

-

Apprenez les techniques pour optimiser les paramètres de maintien afin de réduire la chaleur. : Étapes classiques pour régler le temps de maintien : · Réglez la température de fusion au milieu de la plage des valeurs recommandées par le fabricant. · Réglez le remplissage… ↩

-

Explique pourquoi les propriétés thermiques sont essentielles dans le moulage par injection. : La capacité thermique et la conductivité thermique ont des implications importantes lors du transfert de chaleur dans le moulage par injection. Conduction hors de la fusion et chauffage par cisaillement… ↩

-

Découvrez comment le choix des bons matériaux augmente l'efficacité de la production. : Le coût des matériaux influence considérablement la rentabilité globale du processus de fabrication. Des matériaux facilement disponibles… ↩

-

Découvrez comment des contrôles réguliers évitent des pannes de machines coûteuses. : Vos inspections doivent vérifier régulièrement le moule pour détecter toute condensation, ainsi que les pièces à proximité pour tout signe de déformation causé par… ↩

-

Découvrez comment la maintenance proactive améliore l'efficacité et réduit les temps d'arrêt. : En résumé, la maintenance des moules d'injection est essentielle pour maintenir la qualité des produits, réduire les coûts, minimiser les temps d'arrêt, garantir la sécurité,… ↩