El sobrecalentamiento en la zona de inyección durante el moldeo por inyección puede afectar negativamente la calidad de la producción. Como alguien que ha afrontado este desafío, comprendo la urgencia de encontrar soluciones eficaces que conduzcan a la excelencia en la fabricación.

Para evitar el sobrecalentamiento en la zona de inyección durante el moldeo, es fundamental optimizar el diseño del molde, controlar los parámetros del proceso, seleccionar los materiales adecuados y realizar el mantenimiento periódico del equipo. Este enfoque integral minimiza los defectos y mejora la eficiencia de la producción.

Si bien estas estrategias iniciales proporcionan una base sólida, profundizar en cada aspecto revelará conocimientos más matizados y consejos prácticos que son vitales para dominar el proceso de moldeo por inyección.

La optimización del diseño del molde evita el sobrecalentamiento del área de la puerta.Verdadero

Un diseño adecuado del molde mejora la disipación del calor, reduciendo el riesgo de sobrecalentamiento.

- 1. ¿Qué papel juega el diseño del molde en la prevención del sobrecalentamiento?

- 2. ¿Cómo se pueden ajustar los parámetros del proceso para minimizar el calor?

- 3. ¿Por qué es crucial la selección de materiales para controlar la temperatura?

- 4. ¿Qué prácticas de mantenimiento ayudan a evitar problemas de sobrecalentamiento?

- 5. Conclusión

¿Qué papel juega el diseño del molde en la prevención del sobrecalentamiento?

El diseño del molde es fundamental en el moldeo por inyección, especialmente para evitar el sobrecalentamiento que puede comprometer la calidad del producto y la eficiencia del proceso.

En el moldeo por inyección, el diseño del molde es fundamental para prevenir el sobrecalentamiento, optimizando el tamaño y la forma de la compuerta y mejorando el sistema de refrigeración. Un diseño adecuado garantiza una disipación eficiente del calor, lo que reduce el riesgo de defectos y garantiza una calidad constante del producto.

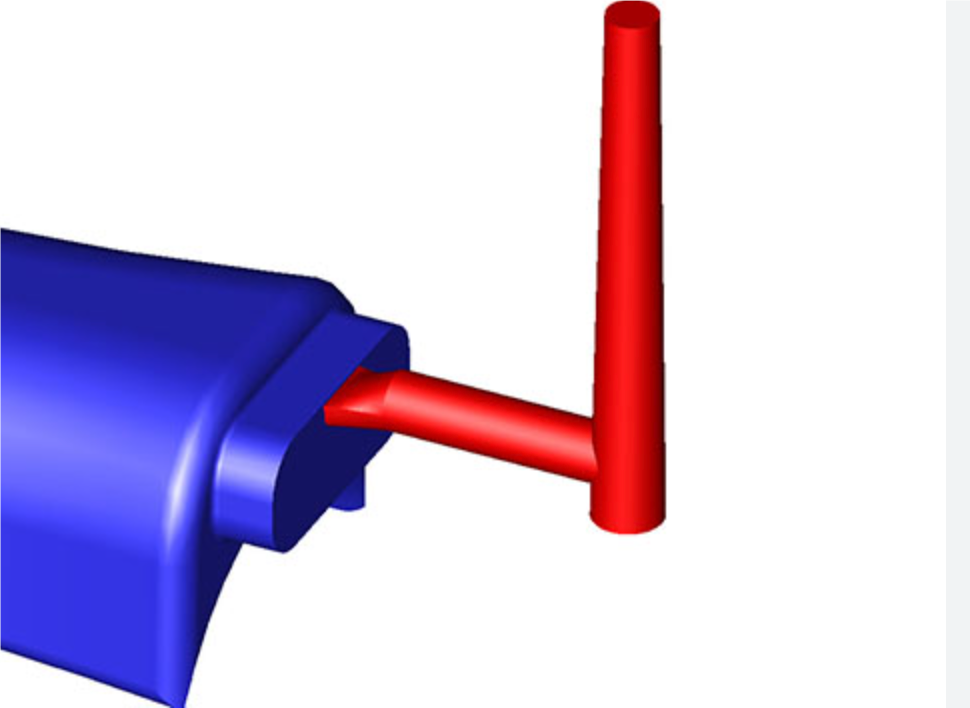

Comprender la importancia del diseño de puertas

La compuerta es donde el plástico fundido entra en la cavidad del molde, por lo que su diseño es crucial para el control de la temperatura. El tamaño y la forma de la compuerta son fundamentales. Una compuerta 1 garantiza un caudal equilibrado, minimizando el tiempo de residencia y reduciendo el riesgo de sobrecalentamiento. Las compuertas más pequeñas pueden aumentar las fuerzas de corte, generando calor, mientras que las compuertas más grandes ralentizan el flujo y prolongan la exposición al calor.

forma correcta también influye en la distribución del calor. Opciones como las compuertas puntuales o laterales ofrecen ventajas únicas. Por ejemplo, una compuerta latente puede estabilizar el flujo de la masa fundida, reduciendo el sobrecalentamiento al distribuir el calor de forma más uniforme por toda la cavidad.

Optimización del sistema de refrigeración

Un sistema de refrigeración bien diseñado es esencial para gestionar el calor eficazmente. La ubicación estratégica de los canales de refrigeración cerca del área de la compuerta mejora la eficiencia de la extracción de calor. Utilice una combinación de medios de refrigeración , como agua o aceite, y métodos como refrigeración directa o circulante. Esto no solo mantiene temperaturas óptimas, sino que también mejora los tiempos de ciclo, lo que se traduce en una mayor productividad.

El papel de la selección de materiales y los parámetros del proceso

Si bien el diseño del molde es fundamental, interactúa con la selección de materiales y los parámetros del proceso para minimizar el sobrecalentamiento. La selección de materiales con propiedades térmicas adecuadas complementa el diseño del molde, garantizando la estabilidad durante el procesamiento. Además, ajustar parámetros del proceso como la presión y la velocidad de inyección puede optimizar aún más el control de la temperatura.

Para un enfoque holístico, los fabricantes también deben centrarse en el mantenimiento de los equipos 3 , garantizando el correcto funcionamiento de los sistemas para respaldar las iniciativas de diseño de moldes. Las revisiones periódicas previenen anomalías que podrían invalidar las estrategias de diseño eficaces.

El tamaño de la compuerta afecta el sobrecalentamiento en el moldeo por inyección.Verdadero

El tamaño de la compuerta influye en el flujo de fusión y la distribución del calor, reduciendo el sobrecalentamiento.

Los canales de enfriamiento deben estar lejos del área de la puerta.FALSO

Los canales de enfriamiento cercanos a la puerta mejoran la eficiencia de extracción de calor.

¿Cómo se pueden ajustar los parámetros del proceso para minimizar el calor?

El ajuste de los parámetros del proceso es clave para minimizar el calor durante el moldeo por inyección, garantizando la calidad y la eficiencia.

Para minimizar el calor en el proceso de moldeo por inyección, ajuste la presión, la velocidad, la temperatura y el tiempo de mantenimiento de la inyección. Estos parámetros influyen directamente en el calor generado durante el moldeo, y optimizarlos es esencial para reducir el sobrecalentamiento en la zona de inyección.

Comprensión de la presión y la velocidad de inyección

Una de las principales maneras de controlar el calor en el proceso de moldeo por inyección es ajustar la presión y la velocidad de inyección . Una presión de inyección alta puede causar mayores fuerzas de corte en la compuerta, lo que a su vez eleva la temperatura. Al reducir cuidadosamente la presión y la velocidad de inyección, se puede minimizar la fuerza de corte, lo que resulta en una menor generación de calor.

Ejemplo:

- Presión reducida: reducir la presión en un 10% puede disminuir la temperatura en aproximadamente 5 °C.

- Velocidad más lenta: reducir la velocidad en un 15 % produce una reducción significativa de las fuerzas de corte.

Control de la temperatura de inyección

La temperatura del plástico fundido 5 es crucial para evitar el sobrecalentamiento. Es fundamental mantener la temperatura del cañón y la boquilla dentro de un rango óptimo que se adapte al material plástico específico utilizado. Cada material tiene propiedades térmicas diferentes, por lo que comprender estas características es vital.

Ejemplo:

- Temperaturas específicas del material: Para un termoplástico como el polipropileno, mantener una temperatura del barril de 230 °C es ideal.

Ajuste del tiempo de retención y la presión

El tiempo de retención y la presión influyen significativamente en la cantidad de calor generado en la zona de la compuerta. Los tiempos de retención prolongados y las altas presiones pueden agravar los problemas de sobrecalentamiento. Por lo tanto, estos parámetros deben ajustarse con precisión en función de los requisitos del producto y las propiedades del material .

Ejemplo:

- Presión de retención optimizada: reducir la presión de retención en un 20 % puede reducir sustancialmente el calor residual.

| Parámetro | Ajuste recomendado | Impacto en el calor |

|---|---|---|

| Presión de inyección | Reducir entre un 10 y un 20% | Reduce la fuerza de corte |

| Velocidad de inyección | Disminución del 15% | Minimiza el calor |

| Tiempo de espera | Optimizar según sea necesario | Reduce la acumulación de calor |

| Temperatura del barril | Específico del material | Controla la temperatura de fusión |

La implementación de estas estrategias no solo ayudará a reducir el calor, sino que también mejorará la calidad general del producto y la eficiencia de la producción.

Reducir la presión de inyección en un 10% reduce la temperatura en 5°C.Verdadero

Al reducir la presión de inyección se reducen las fuerzas de corte, disminuyendo así el calor.

Aumentar el tiempo de retención disminuye el calor en el área de la compuerta.FALSO

Los tiempos de retención más prolongados aumentan el calor residual en la puerta.

¿Por qué es crucial la selección de materiales para controlar la temperatura?

La elección de los materiales adecuados puede determinar la eficiencia y la calidad de los procesos de moldeo por inyección. Descubra por qué la selección de materiales es clave para la gestión de la temperatura.

La selección del material es crucial para controlar la temperatura en el moldeo por inyección, ya que cada material posee propiedades térmicas únicas. El uso de materiales con buena estabilidad térmica y fluidez adecuada minimiza el riesgo de sobrecalentamiento, mejorando así la calidad del producto y la eficiencia del proceso.

Comprender las propiedades térmicas

En el contexto del moldeo por inyección 7 , las propiedades térmicas de los materiales influyen significativamente en la distribución del calor durante la producción. Algunos plásticos, como el policarbonato y el polipropileno, presentan mayor resistencia al calor y son menos propensos al sobrecalentamiento. Al comprender estas propiedades, los fabricantes pueden elegir materiales que reduzcan inherentemente el riesgo de sobrecalentamiento en áreas críticas como las compuertas.

Selección de plásticos con fluidez óptima

La fluidez juega un papel fundamental en la forma en que los materiales fluyen y distribuyen el calor. Los plásticos con fluidez moderada garantizan un flujo uniforme, minimizando la fricción y reduciendo los picos de temperatura. Esto evita puntos calientes en la zona de la compuerta, que pueden provocar defectos. Por ejemplo, materiales como el ABS ofrecen un equilibrio entre fluidez y resistencia, lo que los hace ideales para piezas de precisión donde el control de la temperatura es fundamental.

El papel de los aditivos

La incorporación de aditivos como refrigerantes o lubricantes puede mejorar el rendimiento de un material al reducir su viscosidad. Este ajuste disminuye las fuerzas de corte durante el proceso de moldeo, evitando así la acumulación innecesaria de calor. Sin embargo, es crucial mantener un equilibrio óptimo de aditivos para no comprometer la calidad del producto final.

| Tipo de aditivo | Efecto sobre el material | Precaución |

|---|---|---|

| refrigerante | Reduce la viscosidad | El uso excesivo puede debilitar la integridad del producto |

| Lubricante | Reduce la fuerza de corte | El exceso puede provocar defectos en la superficie |

Colaboración con proveedores

Los fabricantes deben colaborar activamente con los proveedores de materiales para acceder a información técnica sobre los diferentes materiales plásticos. Esta colaboración garantiza la toma de decisiones informadas basadas en datos precisos sobre estabilidad térmica y fluidez. Los proveedores pueden aportar información valiosa sobre el rendimiento de materiales específicos en diversas condiciones, lo que permite una mejor selección de materiales.

Al alinear la selección de materiales con estas consideraciones estratégicas, los fabricantes pueden gestionar eficazmente la temperatura, lo que genera una mayor eficiencia de producción8 y mejores resultados de calidad .

El policarbonato tiene una alta resistencia al calor en el moldeo.Verdadero

El policarbonato es conocido por su alta estabilidad térmica, reduciendo los riesgos de sobrecalentamiento.

El exceso de lubricante siempre mejora la calidad del moldeo.FALSO

Demasiado lubricante puede provocar defectos en la superficie, comprometiendo la calidad del producto.

¿Qué prácticas de mantenimiento ayudan a evitar problemas de sobrecalentamiento?

Un mantenimiento adecuado es fundamental para evitar problemas de sobrecalentamiento en el moldeo por inyección, especialmente en la zona de la compuerta. Al centrarse en el mantenimiento de los equipos, los fabricantes pueden evitar costosos tiempos de inactividad y defectos.

Para evitar problemas de sobrecalentamiento, realice el mantenimiento periódico del equipo de moldeo por inyección, verifique los sistemas para comprobar su funcionamiento óptimo y asegúrese de que estén limpios para promover una disipación del calor eficiente.

Importancia de las revisiones periódicas del equipo

El mantenimiento de una máquina de moldeo por inyección requiere revisiones periódicas de varios sistemas clave para garantizar su óptimo funcionamiento. Un programa de inspección regular 9 puede ayudar a detectar y corregir posibles problemas antes de que se conviertan en problemas graves.

- Sistema de calefacción: Asegúrese de que los elementos calefactores funcionen correctamente para evitar el sobrecalentamiento. Cualquier irregularidad debe solucionarse de inmediato.

- Sistema de refrigeración: Los canales de refrigeración deben estar libres de obstrucciones para permitir una eficiente evacuación del calor del área de la compuerta. Este sistema desempeña un papel fundamental para prevenir picos de temperatura.

- Sistema hidráulico: La lubricación adecuada y los niveles de fluido hidráulico son esenciales para mantener la presión y reducir la generación de calor durante el funcionamiento.

Limpieza y mantenimiento de moldes

Los moldes limpios facilitan una mejor disipación del calor y evitan el sobrecalentamiento. Es importante limpiar los moldes regularmente con productos y herramientas de limpieza adecuados.

- Limpieza de la superficie: La suciedad y los residuos pueden actuar como aislantes, atrapando el calor. El uso de soluciones de limpieza especializadas ayuda a mantener la integridad de la superficie del molde sin causar daños.

- Eliminación de residuos: Los residuos de plástico de series anteriores pueden obstruir la zona de la compuerta, provocando sobrecalentamiento. Una limpieza exhaustiva garantiza que estos residuos no obstruyan el flujo de calor.

Mantenimiento preventivo programado

Implementar un programa de mantenimiento preventivo 10 es vital para evitar problemas de sobrecalentamiento. Este enfoque implica:

- Inspecciones de rutina: Deben programarse a intervalos regulares según la intensidad de uso de la máquina. Esto facilita la identificación oportuna de posibles fallas.

- Reemplazo de componentes: Las piezas desgastadas, especialmente aquellas que afectan el control de temperatura, deben reemplazarse rápidamente para mantener la eficiencia.

Manteniendo el medio ambiente óptimo

El entorno circundante puede afectar significativamente el rendimiento de la máquina. Asegúrese de que:

- Control de temperatura ambiente: La sala donde se realiza el moldeo por inyección debe tener un clima controlado para ayudar a regular la temperatura de manera constante.

- Sistemas de ventilación: Una ventilación adecuada ayuda a disipar el exceso de calor generado durante las operaciones, reduciendo el riesgo de sobrecalentamiento.

Al integrar estas prácticas de mantenimiento, los fabricantes pueden reducir significativamente el riesgo de sobrecalentamiento en el área de la puerta, garantizando así procesos de producción más fluidos y una mejor calidad del producto.

Las revisiones periódicas del equipo evitan el sobrecalentamiento.Verdadero

Los controles periódicos detectan problemas de forma temprana, lo que evita el sobrecalentamiento y los costosos tiempos de inactividad.

Ignorar la limpieza del molde no afecta la disipación del calor.FALSO

Los moldes sucios atrapan el calor, lo que dificulta la disipación y aumenta el riesgo de sobrecalentamiento.

Conclusión

Al adoptar un enfoque estratégico en cuanto a diseño, procesos, materiales y mantenimiento, los fabricantes pueden reducir significativamente los riesgos de sobrecalentamiento y mejorar la calidad del producto.

-

Descubra cómo el tamaño de la compuerta influye en el control de temperatura durante el moldeo. Un buen punto de partida es que el diámetro del último canal sea 1,5 veces el espesor de la pared de la pieza donde se introduce. Esto puede parecer un.. ↩

-

Explore las opciones de medios de enfriamiento para optimizar el rendimiento del molde.: El diseño de canal de enfriamiento estándar es el más adecuado para piezas con geometrías relativamente simples para ayudar a garantizar que toda la pieza se enfríe de manera efectiva.. ↩

-

Descubra por qué el mantenimiento contribuye a un diseño de moldes eficaz. El mantenimiento de las herramientas de moldeo por inyección incluye la limpieza y reparación de componentes para mantener un molde de inyección en funcionamiento. El estado de un molde de inyección influye.. ↩

-

Explore cómo la presión afecta la generación de calor y las estrategias para su optimización: la temperatura afecta la fluidez del material fundido, mientras que la presión afecta su velocidad de flujo y empaquetamiento. ↩

-

Encuentre pautas para establecer temperaturas óptimas para varios materiales.: La siguiente tabla muestra los rangos óptimos de temperatura de fusión y molde de varios materiales plásticos, para garantizar la calidad del producto y la eficiencia de fabricación. ↩

-

Aprenda técnicas para optimizar los parámetros de mantenimiento para reducir el calor. Pasos clásicos para establecer el tiempo de mantenimiento: · Establezca la temperatura de fusión en el rango medio de los valores recomendados por el fabricante. · Establezca el llenado… ↩

-

Explora por qué las propiedades térmicas son cruciales en el moldeo por inyección. La capacidad calorífica y la conductividad térmica tienen implicaciones importantes durante la transferencia de calor en el moldeo por inyección. Conducción fuera de la masa fundida y calentamiento por cizallamiento.. ↩

-

Descubra cómo la elección de los materiales adecuados aumenta la eficiencia de la producción. El coste de los materiales influye significativamente en la rentabilidad general del proceso de fabricación. Los materiales fácilmente disponibles… ↩

-

Aprenda cómo las inspecciones regulares previenen fallas costosas de las máquinas.: Sus inspecciones deben verificar regularmente el molde para detectar cualquier condensación, así como las partes cercanas para detectar cualquier signo de deformidad causada por.. ↩

-

Descubra cómo el mantenimiento proactivo mejora la eficiencia y reduce el tiempo de inactividad. En resumen, el mantenimiento de los moldes de inyección es fundamental para mantener la calidad del producto, reducir costos, minimizar el tiempo de inactividad, garantizar la seguridad, … ↩