Escolher a máquina injetora certa é como encontrar o parceiro perfeito na fabricação. Isso economiza tempo. Isso economiza dinheiro. Isso evita problemas.

Eu me concentro na área projetada para encontrar a máquina de moldagem por injeção certa. O tamanho do molde deve corresponder para compatibilidade. O peso do produto ajuda a decidir o volume de injeção necessário. Essas coisas precisam se ajustar à força de fixação e ao tamanho do modelo. A pressão de injeção também é importante. Eles são realmente importantes para uma produção bem-sucedida.

Quando comecei a aprender sobre moldagem por injeção, havia muitos detalhes a serem considerados. Foi muito opressor. Compreender como as necessidades do meu produto – como tamanho e peso – correspondiam às capacidades da máquina me ajudou muito. É como encaixar peças em um quebra-cabeça. Cada fator, como força de fixação e volume de injeção, é muito importante.

Por exemplo, a área projetada mostrou-me a força de fixação necessária. Uma fórmula simples ajudou a multiplicar a pressão de injeção pela área projetada e um fator de segurança. Imagine um produto com área de 10.000 mm². Você precisaria de cerca de 65 toneladas de força de fixação se a pressão de injeção fosse de 50 MPa. Esses números me deram confiança. Foi realmente reconfortante.

O tamanho do molde também é importante. Seu molde deve caber bem no tamanho do modelo da máquina e no espaçamento do tirante. Isso ficou muito claro durante um grande projeto como o para-choque de um carro. Percebi como o alinhamento perfeito era importante para evitar erros dispendiosos. Tudo o que era necessário para combinar perfeitamente.

O peso do produto também desempenha um papel importante. Aprendi a encontrar o volume do produto usando seu peso e densidade do material. O volume de injeção da máquina deve lidar com isso. Imagine precisar de mais de 83,3 cm³ para um produto de 100g. Detalhes como esses são críticos. Eles realmente decidem o sucesso de um projeto.

A pressão de injeção e o peso do produto estão vinculados. Itens mais pesados provavelmente precisarão de pressões mais altas para preencher o molde corretamente. Isso me ajudou a evitar problemas como tacadas curtas ou spreads irregulares.

A lição principal? Entenda realmente os detalhes do seu produto e como eles se ajustam às capacidades da máquina. Com esse método a fabricação melhora muito. Isso leva a melhor eficiência e qualidade na produção.

A força de fixação depende da área projetada do produto.Verdadeiro

A força de fixação é calculada utilizando a área projetada do produto no molde.

Produtos mais pesados requerem menor pressão de injeção.Falso

Produtos mais pesados geralmente necessitam de maior pressão de injeção para o preenchimento completo do molde.

Por que a tonelagem é crucial na moldagem por injeção?

Você já ficou confuso sobre como funciona a tonelagem na moldagem por injeção? A tonelagem é realmente importante. Isso muda tudo na produção de bons produtos. Também melhora a eficiência.

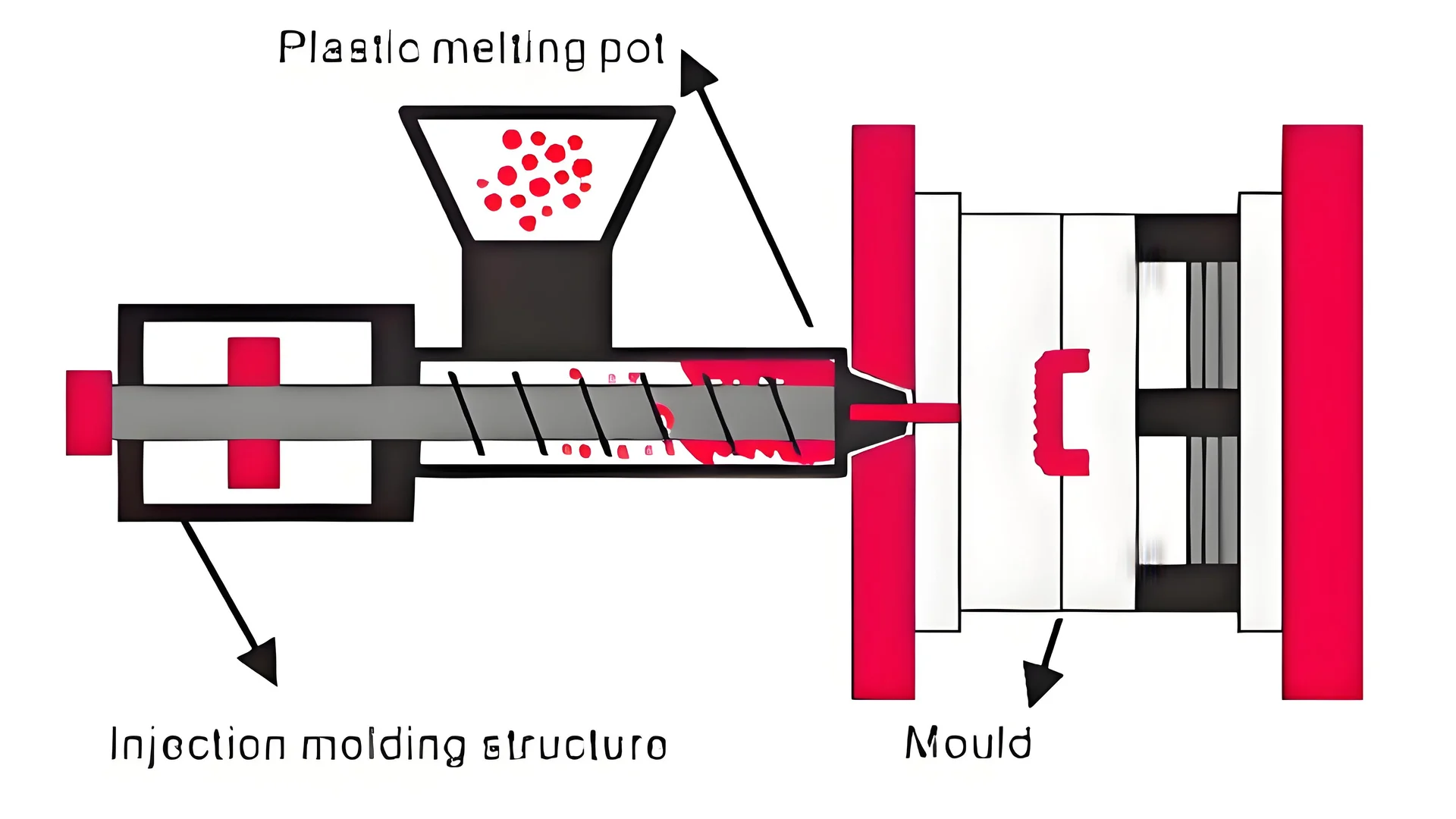

A tonelagem, também conhecida como força de fixação, desempenha um papel fundamental na moldagem por injeção. Esta força mantém as metades do molde bem fechadas durante a injeção de materiais. Ele impede defeitos. O fechamento adequado do molde permite o enchimento total e mantém a resistência do produto. Fatores-chave como área projetada e pressão de injeção ajudam a decidir a tonelagem correta.

Compreendendo a tonelagem em moldagem por injeção

Pense em lutar para abrir um pote teimoso. A tonelagem na moldagem por injeção funciona de forma semelhante. Ele usa força forte para manter as metades do molde firmemente juntas. O plástico derretido preenche o molde e, se a força for muito baixa, surgem problemas. Você pode acabar com defeitos como flashes ou peças incompletas.

Cálculo dos requisitos de tonelagem

A princípio, calcular a tonelagem certa parecia um código secreto para mim. Mas logo ficou fácil. O tamanho do produto é muito importante. Imagine planejar um novo quarto; aqui, calcule a área projetada onde as peças do molde se encontram. Por exemplo, se a área do seu produto for (10.000 mm ^ {2}) e precisar de pressão de injeção (50 MPa), serão necessárias cerca de 65 toneladas de força de fixação. A precisão evita erros – sempre verifique novamente.

Tamanhos correspondentes de máquinas e moldes

Você já tentou mover um sofá grande por uma porta pequena? Combinar o tamanho da máquina e do molde é assim mesmo. Produtos maiores requerem moldes maiores. A máquina deve ter espaço suficiente para gabaritos e hastes. Eu enfrentei isso ao manusear um molde de pára-choque de carro; parecia resolver um enorme quebra-cabeça 3D. Explore mais sobre o dimensionamento do molde 1 .

Peso do Produto e Volume de Injeção

O peso do produto determina a quantidade de material a ser injetado – é como preparar uma grande refeição; use apenas a quantidade certa. Determine o peso, utilize a densidade do material e verifique o volume de injeção da máquina para evitar problemas como enchimento insuficiente ou sobrecarga da máquina.

Considerações sobre pressão de injeção

Itens volumosos precisam de maior pressão de injeção, semelhante ao uso de força extra para amassar massa. Alguns itens exigem máquinas que suportam mais pressão para evitar disparos curtos ou vazios. Quando trabalhei em uma peça grossa, ajustar as configurações de pressão mudou tudo.

Compreender esses fatores ajuda a escolher a máquina de moldagem por injeção 2 . Ele suaviza a produção e reduz defeitos – tudo deve funcionar em harmonia para encontrar o equilíbrio perfeito.

A força de fixação depende da pressão de injeção.Verdadeiro

A força de fixação é calculada usando pressão de injeção, área projetada e coeficiente de segurança.

O volume de injeção é sempre igual ao volume teórico.Falso

O volume real de injeção é normalmente de 80% a 90% do volume teórico.

Como o tamanho do molde influencia a seleção da máquina?

Você já tentou encaixar uma peça grande de um quebra-cabeça em um espaço pequeno? Isso é semelhante a escolher a máquina de moldagem por injeção certa, dependendo do tamanho do molde.

O tamanho do molde é fundamental na escolha de uma máquina de moldagem por injeção. Influencia a força de fixação, o tamanho do gabarito e o espaçamento do tirante. Moldes grandes requerem máquinas com maior poder de fixação. As máquinas devem ter dimensões adequadas. Isto é importante para uma produção suave. A qualidade deve ser mantida.

Compreendendo os requisitos de força de fixação

Imagine tentar fechar uma porta contra um vento forte. A força de fixação na moldagem por injeção funciona de forma semelhante; ele mantém o molde firmemente unido. Encontrar a força de fixação certa já foi como resolver um grande quebra-cabeça matemático. Para calcular isso, considere a área projetada do produto na superfície de partição do molde. Por exemplo, uma área de produto de 10.000 mm² a uma pressão de injeção de 50 MPa requer cerca de 65 toneladas de força de fixação, com fator de segurança incluído. Imagine um elefante sentado no molde para garantir que ele possa realizar o processo sem defeitos como rebarbas.

Importância do tamanho do modelo e espaçamento dos tirantes

É mais do que apenas apertar; o molde deve caber perfeitamente na máquina. Isto envolve considerar o tamanho do modelo e o espaçamento do tirante 3 . Aprendi isso com um molde gigante de para-choque de carro que precisava de uma máquina com modelos grandes e espaçamento amplo de tirantes. Moldes grandes lembram veículos grandes; eles exigem mais espaço. Além disso, essas máquinas devem suportar curso aberto e espessura de molde suficientes para facilitar a remoção do produto.

Equilibrando o peso do produto e o volume de injeção

O peso do produto é como uma balança na hora de escolher uma máquina. Considere converter peso em volume usando a densidade do material para atender aos requisitos de volume de injeção 4 . Foi como mudar onças para gramas na culinária. Um produto de 100g com densidade de 1,2g/cm³ resulta em aproximadamente 83,3cm³, necessitando de uma máquina capaz de injetar mais deste volume.

Considerações sobre pressão de injeção

Pense em produtos grossos como massa que precisa ser bem amassada; uma pressão mais alta ajuda a espalhar o material uniformemente, evitando bolsas de ar ou defeitos como jatos curtos ou vazios. Máquinas diferentes oferecem pressões diversas, portanto, compreender esse aspecto é crucial para selecionar máquinas que possam atender a esses requisitos de maneira eficaz.

Ao avaliar esses fatores, os fabricantes podem escolher máquinas que se alinhem perfeitamente às suas necessidades de produção, otimizando a eficiência e a qualidade do produto.

A área projetada determina a força de fixação necessária.Verdadeiro

A força de fixação é calculada utilizando a área projetada do produto.

Produtos mais pesados necessitam de menor pressão de injeção.Falso

Produtos mais pesados geralmente requerem maior pressão de injeção para moldagem adequada.

Por que o volume de injeção é crucial para o peso do produto?

Você já pensou em como pequenos detalhes mudam tudo na fabricação? Descubra o mundo do volume de injeção. Isso desempenha um papel crucial na criação de produtos com precisão e perfeição.

O volume de injeção é vital para o peso do produto. Ele decide quanto material vai para o molde. Isso afeta o peso do produto acabado. Para descobrir o volume de injeção, considere o tamanho do produto, a densidade e a capacidade da máquina. O controle preciso do volume leva a um peso estável do produto. Peso consistente é importante. Mantém a qualidade estável e atende aos padrões.

Determinando o volume de injeção

Lembro-me da primeira vez que estive diante de uma enorme máquina de moldagem por injeção. Fiquei surpreso e um pouco sobrecarregado. Foi como conhecer um gigante mecânico capaz de transformar bolinhas de plástico em algo extraordinário. Entender como o volume de injeção 5 afeta o peso final do produto é muito importante nesse processo.

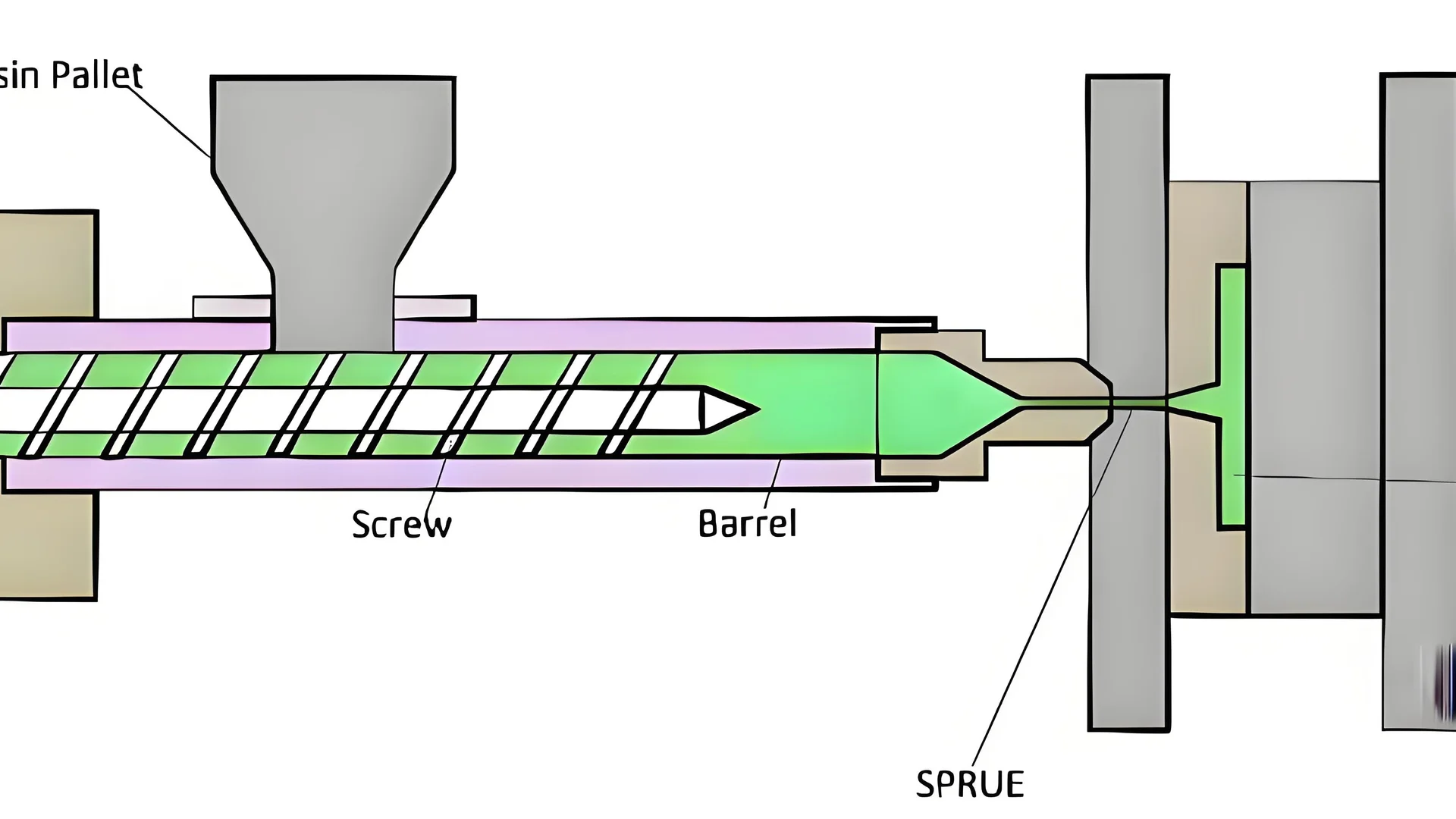

O volume de injeção define a quantidade exata de material fundido injetado no molde, o que por sua vez determina o tamanho e o peso do produto final. É como encher um copo com a quantidade certa de água. Muito pouco deixa você com um produto incompleto; demais causa transbordamento e desperdício. O cálculo da área projetada na superfície do molde ajuda a encontrar a força de fixação necessária em uma máquina. Este cálculo geralmente usa fórmulas como ( F = p \times A \times S ), onde ( p ) é a pressão de injeção, ( A ) é a área projetada e ( S ) é um coeficiente de segurança para ajudar a alcançar o equilíbrio perfeito.

Papel da densidade do material

Certa tarde, eu estava tomando café e refletindo sobre esses detalhes. Percebi o quanto a moldagem por injeção se assemelha ao cozimento. A farinha deve ser medida com precisão para que o bolo cresça perfeitamente. Da mesma forma, a densidade do material deve ser considerada para o peso ideal do produto 6 . Um produto de 100g com densidade de 1,2g/cm³ precisa de cerca de 83,3cm³ de volume. Os fabricantes escolhem uma máquina que lide com um pouco mais de volume para obter consistência, porque consistência é fundamental.

Considerações sobre pressão de injeção

A pressão de injeção me lembra de consertar uma mangueira com vazamento com meu pai – muita pressão faz com que água espirre por toda parte! Da mesma forma, pouca pressão na moldagem leva a produtos incompletos. Produtos mais pesados podem exigir pressões de injeção mais altas para garantir que todos os cantos da cavidade do molde sejam completamente preenchidos, evitando defeitos como disparos curtos.

Molde e máquina correspondentes

Escolher a máquina certa é como escolher sapatos – o ajuste perfeito é tudo! Para produtos maiores, isso significa combinar o molde tamanho 7 com a máquina, assim como o chinelo da Cinderela se ajusta perfeitamente ao seu pé. Produtos maiores necessitam de moldes maiores, afetando o tamanho do modelo e o espaçamento dos tirantes.

Ao explorar os cálculos da área projetada, as considerações sobre a densidade do material, os requisitos de pressão de injeção e a compatibilidade da máquina de molde, os fabricantes controlam o peso do produto por meio do gerenciamento preciso do volume de injeção, transformando com eficiência as matérias-primas em produtos de qualidade a cada injeção.

O volume de injeção afeta a precisão do peso do produto.Verdadeiro

O volume de injeção deve corresponder ao peso do produto para garantir a precisão.

Todos os produtos requerem a mesma pressão de injeção.Falso

Diferentes produtos requerem pressões de injeção variadas com base no peso.

Como a pressão de injeção afeta a qualidade do produto?

Você já pensou por que às vezes seus produtos são perfeitos, mas outras vezes são uma bagunça total?

A pressão de injeção é muito importante para a qualidade do produto na moldagem. Afeta a precisão do tamanho, o acabamento da superfície e a forma como o material se espalha. A pressão mais alta preenche completamente a cavidade. Isso reduz erros como chutes curtos. No entanto, muita pressão pode causar rebarbas e reduzir a qualidade do material. É crucial encontrar o equilíbrio certo. O equilíbrio é a chave para ótimos resultados.

Influência na precisão dimensional

A pressão de injeção foi crucial nos meus primeiros dias na fabricação. Tínhamos um projeto com produtos que apresentavam flashes indesejados nas bordas. Foi irritante! Um especialista experiente me disse que muita pressão causava esse problema, pois o material estava saindo do molde. Controlar a pressão ajuda a manter dimensões precisas e faz mais do que evitar disparos curtos ou itens incompletos.

O tamanho do produto geralmente afeta a pressão necessária. Por exemplo, a seleção da tonelagem da máquina injetora depende da área do produto. A fórmula ( F = p \times A \times S ) calcula a força de fixação necessária com base na pressão de injeção e outros fatores 8 . Esse cálculo ajuda a manter a qualidade alta.

Efeito no acabamento superficial

O acabamento superficial é importante; é como um laço em um presente. Mesmo pequenas imperfeições não funcionaram em um projeto em que trabalhei. Precisávamos da pressão de injeção correta para evitar linhas ou riscos de fluxo. Muita pressão causou marcas de afundamento ou empenamento, tornando o equilíbrio da pressão realmente complicado.

Escolher o tamanho correto do molde e combiná-lo com a máquina de injeção foi fundamental. Produtos maiores exigiam uma máquina com espaço suficiente tanto para o molde quanto para as hastes para obter resultados ideais 9 .

Relação com Propriedades de Materiais

O peso é outro fator importante. Produtos pesados precisam de mais pressão para preencher o molde, o que aprendi durante um projeto com itens de paredes espessas onde a densidade uniforme era essencial. O derretimento teve que se espalhar uniformemente, sem lacunas.

Compreender isso foi revelador. O cálculo do volume utilizando o peso e a densidade do material ajudou a selecionar uma máquina adequada para atender às necessidades específicas 10 . Esta etapa nos permite ajustar as configurações para melhor distribuição do material, reduzindo defeitos e melhorando sempre a qualidade do produto.

Uma pressão de injeção mais alta melhora a qualidade da superfície do produto.Verdadeiro

O aumento da pressão garante o preenchimento completo do molde, melhorando o acabamento superficial.

Moldes maiores requerem máquinas de injeção menores.Falso

Moldes maiores precisam de máquinas com tamanho de modelo e espaçamento de tirantes suficientes.

Conclusão

A escolha da máquina de moldagem por injeção certa envolve combinar o tamanho do produto, o peso e a força de fixação necessária para garantir uma produção eficiente e resultados de alta qualidade.

-

Saiba como o dimensionamento do molde afeta a compatibilidade da máquina e a eficiência da produção. ↩

-

Descubra os principais fatores para selecionar uma máquina de moldagem por injeção eficiente. ↩

-

Descubra dimensões adequadas para acomodar moldes maiores. ↩

-

Entenda como combinar a capacidade da máquina com o volume do produto. ↩

-

Explore como o tamanho influencia a seleção da máquina e o uso do material. ↩

-

Obtenha uma compreensão abrangente desta técnica de fabricação essencial. ↩

-

Explore como o tamanho influencia a seleção da máquina e o uso do material. ↩

-

Aprenda sobre os cálculos que garantem a capacidade da máquina para obter a qualidade ideal do produto. ↩

-

Descubra como a correspondência adequada melhora a eficiência da moldagem e a qualidade do produto. ↩

-

Encontre métodos para determinar a capacidade adequada da máquina para uma moldagem eficaz. ↩