Choisir la bonne machine de moulage par injection, c'est comme trouver le partenaire idéal pour votre production. C'est un gain de temps, d'argent et une garantie de tranquillité d'esprit.

Je me concentre sur la zone projetée pour choisir la presse à injecter adaptée. La taille du moule doit être compatible. Le poids du produit détermine le volume d'injection nécessaire. Ces éléments doivent être compatibles avec la force de fermeture et la taille du gabarit. La pression d'injection est également importante. Ils sont essentiels à la réussite de la production.

Lorsque j'ai commencé à me renseigner sur le moulage par injection, il y avait tellement de détails à prendre en compte ! C'était assez déroutant. Comprendre comment les besoins de mon produit – comme sa taille et son poids – correspondaient aux capacités de la machine m'a beaucoup aidé. C'est comme assembler les pièces d'un puzzle. Chaque facteur, comme la force de fermeture et le volume d'injection, a une importance capitale.

Par exemple, la surface projetée m'a permis de calculer la force de serrage nécessaire. Une formule simple m'a aidé : multiplier la pression d'injection par la surface projetée et un coefficient de sécurité. Prenons l'exemple d'une pièce de 10 000 mm². Il faudrait environ 65 tonnes de force de serrage pour une pression d'injection de 50 MPa. Ces chiffres m'ont rassuré.

La taille du moule est également importante. Il doit s'adapter parfaitement aux dimensions du gabarit et à l'espacement des tirants de la machine. J'en ai pris conscience lors d'un projet d'envergure comme la fabrication d'un pare-chocs de voiture. J'ai alors réalisé l'importance cruciale d'un alignement parfait pour éviter des erreurs coûteuses. Tout devait correspondre à la perfection.

Le poids du produit est également un facteur déterminant. J'ai appris à calculer le volume du produit à partir de son poids et de la densité du matériau. Le volume d'injection de la machine doit être adapté. Imaginez avoir besoin de plus de 83,3 cm³ pour un produit de 100 g ! Ces détails sont essentiels et conditionnent véritablement la réussite d'un projet.

La pression d'injection et le poids du produit sont liés. Les pièces plus lourdes nécessitent généralement des pressions plus élevées pour un remplissage correct du moule. Cela m'a permis d'éviter des problèmes tels que des injections incomplètes ou une répartition irrégulière.

La principale leçon à retenir ? Bien comprendre les spécificités de votre produit et leur adéquation aux capacités de la machine. Cette méthode permet d’améliorer considérablement la fabrication, ce qui se traduit par une efficacité et une qualité accrues.

La force de serrage dépend de la surface projetée du produit.Vrai

La force de serrage est calculée en fonction de la surface projetée du produit sur le moule.

Les produits plus lourds nécessitent une pression d'injection plus faible.FAUX

Les produits plus lourds nécessitent souvent une pression d'injection plus élevée pour un remplissage complet du moule.

- 1. Pourquoi le tonnage est-il crucial dans le moulage par injection ?

- 2. Comment la taille du moule influence-t-elle le choix de la machine ?

- 3. Pourquoi le volume d'injection est-il crucial pour le poids du produit ?

- 4. Comment la pression d'injection affecte-t-elle la qualité du produit ?

- 5. Conclusion

Pourquoi le tonnage est-il crucial dans le moulage par injection ?

Avez-vous déjà eu des difficultés à comprendre le rôle du tonnage dans le moulage par injection ? Le tonnage est pourtant essentiel. Il influence considérablement la qualité des produits et améliore l’efficacité.

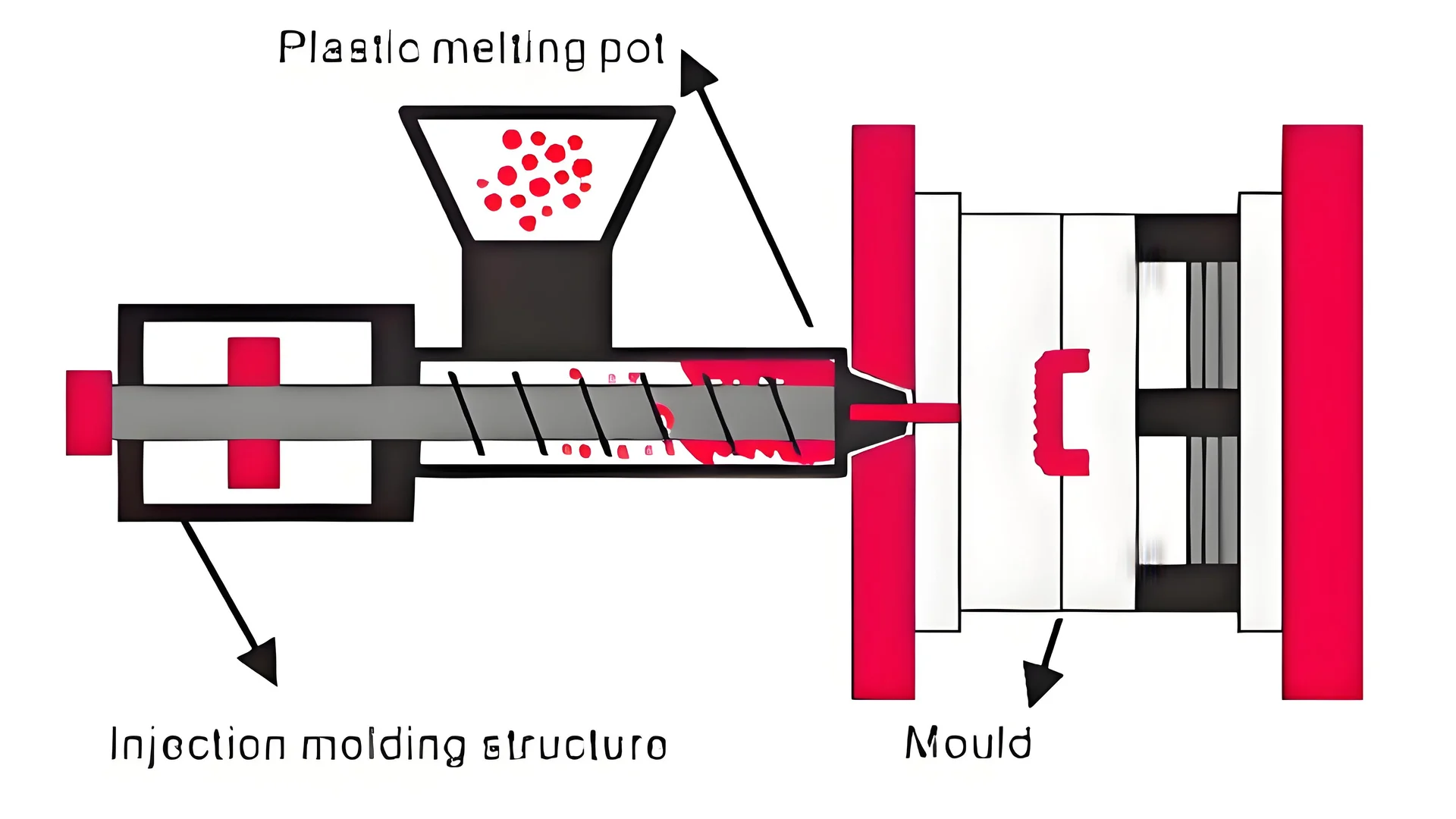

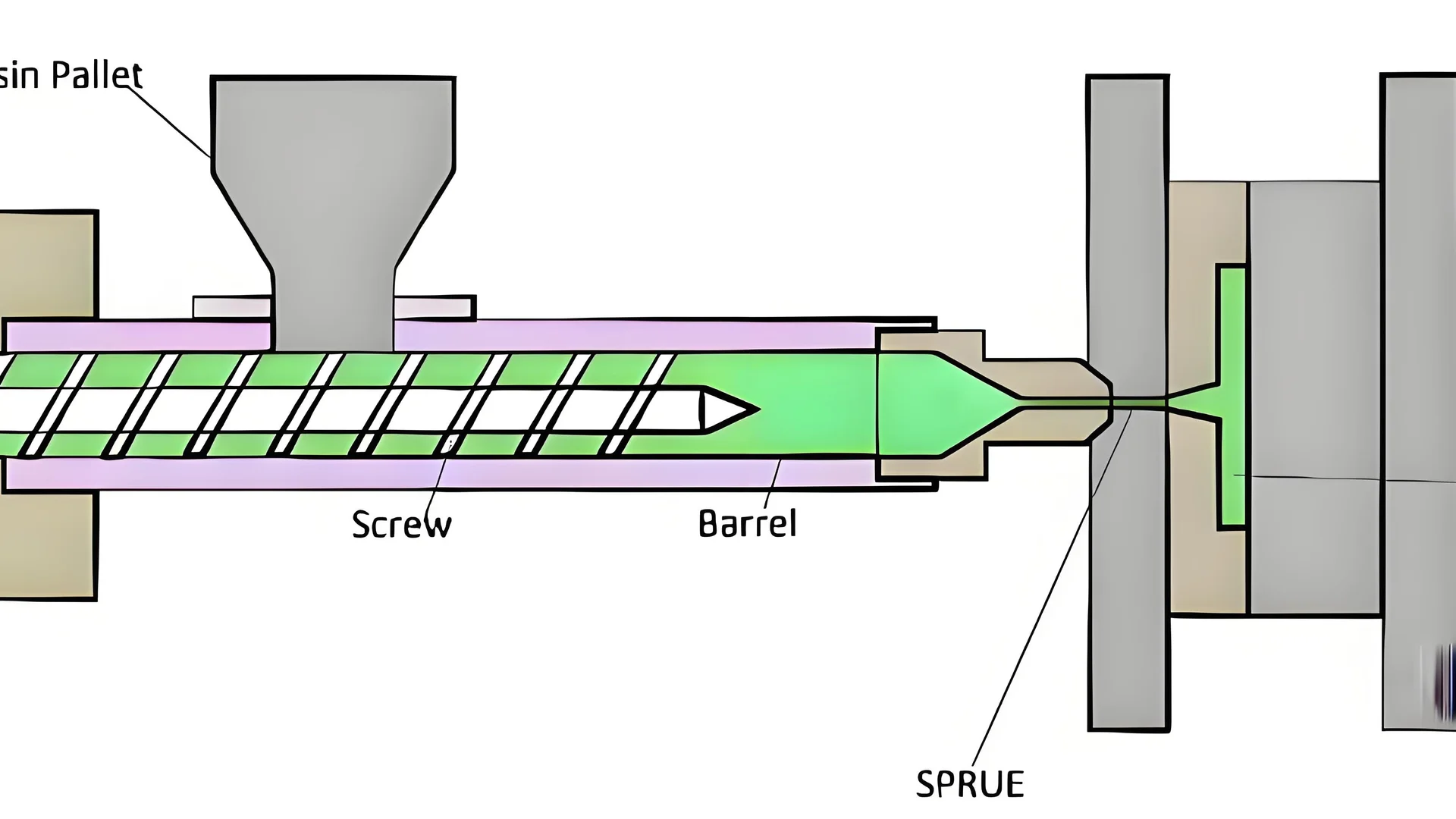

La force de serrage, aussi appelée tonnage, est essentielle en moulage par injection. Elle assure la fermeture étanche des deux moitiés du moule lors de l'injection du matériau, évitant ainsi les défauts. Une fermeture correcte du moule garantit un remplissage complet et assure la solidité de la pièce. Des facteurs clés tels que la surface projetée et la pression d'injection permettent de déterminer la force de serrage appropriée.

Comprendre le tonnage en moulage par injection

Imaginez la difficulté d'ouvrir un bocal récalcitrant. Le principe du tonnage en moulage par injection est similaire. Une force importante est appliquée pour maintenir les deux moitiés du moule fermement assemblées. Le plastique en fusion remplit le moule, et si cette force est insuffisante, des problèmes surviennent. On risque alors d'obtenir des défauts tels que des bavures ou des pièces incomplètes.

Calcul des besoins en tonnage

Au début, calculer la force de serrage adéquate me semblait un vrai casse-tête. Mais très vite, c'est devenu simple. La taille du produit est primordiale. Imaginez que vous planifiez l'aménagement d'une nouvelle pièce : calculez la surface projetée où se rejoignent les éléments du moule. Par exemple, si votre produit a une surface de 10 000 mm² et nécessite une pression d'injection de 50 MPa, une force de serrage d'environ 65 tonnes est nécessaire. La précision est la clé du succès : vérifiez toujours deux fois.

Correspondance des dimensions de la machine et du moule

Avez-vous déjà essayé de faire passer un grand canapé par une petite porte ? Choisir la bonne taille de moule pour une machine adaptée, c’est exactement la même chose. Les produits plus volumineux nécessitent des moules plus grands. La machine doit avoir suffisamment d’espace pour les gabarits et les tiges. J’ai été confronté à ce problème en manipulant un moule pour pare-chocs de voiture ; c’était comme résoudre un immense puzzle 3D. section 1 sur le dimensionnement des moules .

Poids du produit et volume d'injection

Le poids du produit détermine la quantité de matériau à injecter ; c’est comme préparer un grand repas : il faut doser avec précision. Déterminez le poids, tenez compte de la densité du matériau et vérifiez le volume d’injection de la machine pour éviter les problèmes de sous-remplissage ou de surcharge.

Considérations relatives à la pression d'injection

Les pièces volumineuses nécessitent une pression d'injection plus élevée, un peu comme lorsqu'on pétrit une pâte avec plus de force. Certaines pièces requièrent des machines capables de supporter une pression plus importante afin d'éviter les injections incomplètes ou les bulles d'air. Lorsque j'ai travaillé sur une pièce épaisse, ajuster les paramètres de pression a tout changé.

Comprendre ces facteurs permet de choisir la bonne machine de moulage par injection 2. Cela fluidifie la production et réduit les défauts ; tout doit fonctionner en harmonie pour trouver cet équilibre parfait.

La force de serrage dépend de la pression d'injection.Vrai

La force de serrage est calculée à partir de la pression d'injection, de la surface projetée et du coefficient de sécurité.

Le volume d'injection est toujours égal au volume théorique.FAUX

Le volume d'injection réel représente généralement 80 % à 90 % du volume théorique.

Comment la taille du moule influence-t-elle le choix de la machine ?

Avez-vous déjà essayé d'insérer une grande pièce de puzzle dans un petit espace ? C'est un peu comme choisir la bonne machine de moulage par injection en fonction de la taille du moule.

La taille du moule est un facteur déterminant dans le choix d'une presse à injecter. Elle influe sur la force de fermeture, la taille du gabarit et l'espacement des tirants. Les grands moules nécessitent des machines plus puissantes. Les dimensions des machines doivent être adaptées pour garantir une production fluide et un maintien de la qualité.

Comprendre les exigences en matière de force de serrage

Imaginez essayer de fermer une porte face à un vent violent. La force de serrage en moulage par injection fonctionne de manière similaire : elle maintient le moule fermement en place. Trouver la force de serrage optimale s'apparentait autrefois à la résolution d'un casse-tête mathématique complexe. Pour la calculer, il faut considérer la surface projetée de la pièce sur la surface de joint du moule. Par exemple, une pièce de 10 000 mm² à une pression d'injection de 50 MPa nécessite une force de serrage d'environ 65 tonnes, marge de sécurité comprise. Imaginez un éléphant assis sur le moule pour garantir sa solidité et éviter les défauts tels que les bavures.

Importance de la taille du gabarit et de l'espacement des tirants

Il ne s'agit pas simplement de serrer le moule ; celui-ci doit s'ajuster parfaitement à la machine. Cela implique de prendre en compte la taille du gabarit et l'écartement des tirants . J'ai appris cela avec un moule géant pour pare-chocs de voiture qui nécessitait une machine avec des gabarits de grande taille et un écartement important des tirants. Les grands moules ressemblent à de gros véhicules ; ils requièrent plus d'espace. De plus, ces machines doivent supporter une course d'ouverture et une épaisseur de moule suffisantes pour faciliter le démoulage.

Équilibrer le poids du produit et le volume d'injection

Le poids du produit est un critère essentiel lors du choix d'une machine. Il est important de convertir le poids en volume en utilisant la densité du matériau afin de répondre aux exigences de volume d'injection⁴ . C'est un peu comme convertir des onces en grammes en cuisine. Un produit de 100 g d'une densité de 1,2 g/cm³ représente un volume d'environ 83,3 cm³, ce qui nécessite une machine capable d'injecter un volume supérieur.

Considérations relatives à la pression d'injection

Imaginez les produits épais comme une pâte nécessitant un pétrissage minutieux ; une pression plus élevée permet de répartir la matière uniformément, évitant ainsi les poches d’air et les défauts tels que les zones incomplètes ou les vides. Différentes machines offrent des pressions variées ; il est donc essentiel de comprendre cet aspect pour choisir des machines capables de répondre efficacement à ces exigences.

En évaluant ces facteurs, les fabricants peuvent choisir des machines parfaitement adaptées à leurs besoins de production, optimisant ainsi l'efficacité et la qualité des produits.

La surface projetée détermine la force de serrage nécessaire.Vrai

La force de serrage est calculée à partir de la surface projetée du produit.

Les produits plus lourds nécessitent une pression d'injection plus faible.FAUX

Les produits plus lourds nécessitent souvent une pression d'injection plus élevée pour un moulage correct.

Pourquoi le volume d'injection est-il crucial pour le poids du produit ?

Avez-vous déjà réfléchi à l'impact des moindres détails sur la fabrication ? Découvrez le monde du volume d'injection. Ce paramètre joue un rôle crucial dans la création de produits précis et parfaits.

Le volume d'injection est essentiel au poids du produit. Il détermine la quantité de matière introduite dans le moule, ce qui influe sur le poids du produit fini. Pour calculer ce volume, il faut tenir compte des dimensions et de la densité du produit, ainsi que de la capacité de la machine. Un contrôle précis du volume garantit un poids stable. Un poids constant est primordial : il assure une qualité constante et le respect des normes.

Détermination du volume d'injection

Je me souviens de la première fois où je me suis retrouvé face à une immense machine de moulage par injection. J'étais à la fois émerveillé et un peu impressionné. C'était comme se trouver face à un géant mécanique capable de transformer des granulés de plastique en quelque chose d'extraordinaire. Comprendre l' du volume d'injection sur le poids final du produit est essentiel dans ce processus.

Le volume d'injection détermine la quantité exacte de matériau fondu injectée dans le moule, ce qui influe sur la taille et le poids du produit final. C'est comme remplir un verre avec la juste quantité d'eau : trop peu et le produit est incomplet ; trop, il déborde et il y a du gaspillage. Le calcul de la surface projetée sur le moule permet de déterminer la force de fermeture nécessaire. Ce calcul utilise souvent des formules comme ( F = p × A × S ), où p est la pression d'injection, A la surface projetée et S un coefficient de sécurité permettant d'obtenir un équilibre optimal.

Rôle de la densité du matériau

Un après-midi, en sirotant mon café, je réfléchissais à ces détails. Je me suis rendu compte à quel point le moulage par injection ressemble à la pâtisserie. La farine doit être dosée avec précision pour qu'un gâteau lève parfaitement. De même, la densité du matériau doit être prise en compte pour obtenir le poids idéal du produit . Un une densité de 1,2 g/cm³ nécessite un volume d'environ 83,3 cm³. Les fabricants choisissent une machine capable de traiter un volume légèrement supérieur pour garantir la régularité de la production, car celle-ci est essentielle.

Considérations relatives à la pression d'injection

La pression d'injection me rappelle les réparations de tuyaux d'arrosage avec mon père : une pression trop forte projette l'eau partout ! De même, une pression insuffisante lors du moulage entraîne des pièces incomplètes. Les pièces plus lourdes peuvent nécessiter des pressions d'injection plus élevées afin de garantir un remplissage complet de la cavité du moule et d'éviter les défauts tels que les injections incomplètes.

Moule et machine adaptés

Choisir la bonne machine, c'est comme choisir des chaussures : il faut un ajustement parfait ! Pour les pièces de grande taille, cela signifie que la taille du moule (7) à celle de la machine, tout comme la pantoufle de Cendrillon épouse parfaitement son pied. Les pièces plus grandes nécessitent des moules plus grands, ce qui influe sur la taille du gabarit et l'espacement des tirants.

En explorant les calculs de surface projetée, les considérations de densité des matériaux, les exigences de pression d'injection et la compatibilité moule-machine, les fabricants contrôlent le poids du produit grâce à une gestion précise du volume d'injection, transformant efficacement les matières premières en produits de qualité à chaque injection.

Le volume d'injection influe sur la précision du poids du produit.Vrai

Pour garantir la précision, le volume d'injection doit correspondre au poids du produit.

Tous les produits nécessitent la même pression d'injection.FAUX

Les différents produits nécessitent des pressions d'injection variables en fonction de leur poids.

Comment la pression d'injection affecte-t-elle la qualité du produit ?

Vous êtes-vous déjà demandé pourquoi vos produits sont parfois parfaits, mais à d'autres moments c'est un véritable désastre ?

La pression d'injection est cruciale pour la qualité des pièces moulées. Elle influe sur la précision dimensionnelle, l'état de surface et la répartition du matériau. Une pression élevée assure un remplissage complet de la cavité, réduisant ainsi les défauts tels que les injections incomplètes. Cependant, une pression excessive peut engendrer des bavures et altérer la qualité du matériau. Il est donc essentiel de trouver le juste équilibre pour obtenir d'excellents résultats.

Influence sur la précision dimensionnelle

La pression d'injection était cruciale à mes débuts dans la production. Nous avions un projet avec des produits présentant des bavures indésirables sur les bords. C'était agaçant ! Un expert chevronné m'a expliqué qu'une pression excessive en était la cause, car la matière s'échappait du moule. Maîtriser la pression permet de garantir des dimensions précises et va bien au-delà de la simple prévention des injections incomplètes ou des pièces manquantes.

La taille du produit influe souvent sur la pression nécessaire. Par exemple, le choix du tonnage de la presse à injecter dépend de la surface du produit. La formule ( F = p × A × S ) calcule la force de fermeture requise en fonction de la pression d'injection et d'autres facteurs⁸ . Ce calcul contribue à garantir une qualité élevée.

Effet sur l'état de surface

La finition de surface est primordiale ; c'est la touche finale indispensable. Dans un projet sur lequel j'ai travaillé, même les plus petites imperfections étaient inacceptables. Il nous fallait une pression d'injection précise pour éviter les lignes de flux et les stries. Une pression excessive provoquait des retassures ou des déformations, rendant l'équilibrage de la pression particulièrement délicat.

Le choix de la taille de moule appropriée et son adaptation à la machine d'injection étaient essentiels. Les produits de grande taille nécessitaient une machine suffisamment spacieuse pour accueillir à la fois le moule et les tiges afin d'obtenir des résultats optimaux .

Relation avec les propriétés des matériaux

Le poids est un autre facteur important. Les produits lourds nécessitent une pression plus élevée pour remplir le moule, ce que j'ai constaté lors d'un projet avec des pièces à parois épaisses où une densité uniforme était essentielle. La matière fondue devait se répartir uniformément, sans interstices.

Cette prise de conscience a été révélatrice. Le calcul du volume à partir du poids et de la densité du matériau a permis de sélectionner une machine adaptée à des besoins spécifiques¹⁰ . Cette étape nous a permis d'ajuster les paramètres pour une meilleure répartition du matériau, réduisant ainsi les défauts et améliorant constamment la qualité du produit.

Une pression d'injection plus élevée améliore la qualité de surface du produit.Vrai

L'augmentation de la pression assure un remplissage complet du moule, améliorant ainsi la finition de surface.

Les moules plus grands nécessitent des machines d'injection plus petites.FAUX

Les moules de plus grande taille nécessitent des machines avec des gabarits de dimensions suffisantes et un espacement des tirants adéquat.

Conclusion

Choisir la machine de moulage par injection adaptée implique de faire correspondre la taille du produit, son poids et la force de serrage requise afin de garantir une production efficace et des résultats de haute qualité.

-

Découvrez comment le dimensionnement des moules influe sur la compatibilité des machines et l'efficacité de la production. ↩

-

Découvrez les facteurs clés pour choisir une machine de moulage par injection efficace. ↩

-

Déterminez les dimensions appropriées pour accueillir des moules plus grands. ↩

-

Comprendre comment adapter la capacité de la machine au volume de production. ↩

-

Découvrez comment la taille influence le choix des machines et l'utilisation des matériaux. ↩

-

Acquérir une compréhension approfondie de cette technique de fabrication essentielle. ↩

-

Découvrez comment la taille influence le choix des machines et l'utilisation des matériaux. ↩

-

Découvrez les calculs permettant de garantir la capacité des machines pour une qualité de produit optimale. ↩

-

Découvrez comment un appariement adéquat améliore l'efficacité du moulage et la qualité du produit. ↩

-

Trouver des méthodes pour déterminer la capacité machine appropriée pour un moulage efficace. ↩